基于FSC的本田CBR600发动机油底壳改进设计

,,,,,

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

基于FSC的本田CBR600发动机油底壳改进设计

查云飞,张利浩,廖宇晖,钱仁焕,曾鑫龙,钟勇

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

针对本田CBR600发动机重心过高问题,重新设计了新的油底壳,降低了59 mm的发动机重心高度,利用ANSYS-VOF模型对两种方案进行对比分析,得出采用“菱形”挡板布置的油底壳具有更好的减晃性能。为避开发动机和地面激励,利用ANSYS-Model模块对新设计的油底壳进行了模态分析,结果表明,油底壳固有频率有效避开了激振频率。装配新设计油底壳的发动机搭载在某学院第三代赛车上,通过近千公里的测试、比赛验证了方案的可靠性。

本田CBR发动机; 油底壳; 晃动分析; VOF模型; 优化设计

中国大学生方程式汽车大赛(简称“FSC”)是一项由高等院校汽车工程相关专业在校学生组队参加的汽车设计与制造比赛*参阅中国大学生方程式汽车大赛组委会《2016中国大学生方程式汽车大赛参赛手册》,中国汽车工程协会,2016。。符合大赛规则要求且动力性能突出的本田CBR600发动机成为了众多参赛车队的首选,但原装本田CBR600发动机为重型机车发动机,重心偏高,直接应用到大学生方程式赛车上会影响赛车在高速过弯的稳定性。改变本田CBR600发动机的油底壳结构,设计出满足大学生方程式赛车的油底壳可有效降低发动机的重心高度,提高赛车的过弯性能。油底壳是发动机润滑系统的重要组件,起到储油、冷却、封闭曲轴箱的作用,为满足实际工况要求新油底壳需要在减缓机油受力晃动、避免共振两方面有优越表现[1]。本田CBR600发动机原装油底壳为湿式油底壳,具有结构简单、性能可靠的优点。因此,在保障原装发动机润滑系统稳定性的同时,本设计仅对其油底壳结构进行重新设计,并通过晃动分析和模态分析来确保此润滑系统有效、稳定。

1 储油量计算

根据AVL经验推荐,汽油发动机油底壳内机油的循环次数约为6~8次/min。油底壳的容积V可以用油底壳内的机油循环次数和发动机的机油流量来计算[2]。发动机额定转速机油流量Q可运用热量换算法进行计算,根据机油带走热量来计算发动机的机油流量。相关公式如下:

式中:α0为机油散热量占总发热量的百分比,对于汽油发动机可取0.015~0.025;P为内燃机有效功率,单位:kW;ηe为发动机热效率,对于汽油机可取0.25;Φj为机油带走的热量,单位:kJ/h;γ为机油的比重,一般可取0.85 kg/L;cj为机油的比热容,一般可取1.7~2.1 kJ/(kg·K);Δt为机油在完成一次循环过程中的升温,一般可取10~15℃;Q为发动机额定转速机油流量,单位:L/min;C为机油循环次数,单位:次/min。

将发动机相关参数代入式(1)~(3),可得油底壳容积V,其值不能小于2.2 L。

2 结构设计

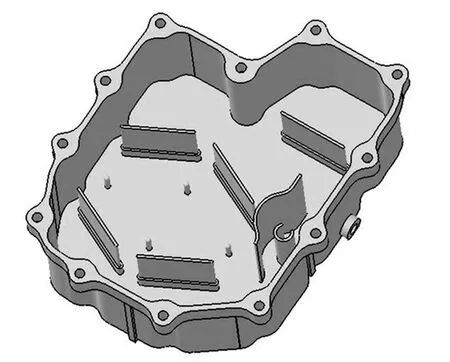

油底壳改进设计的主要目的是降低发动机油底壳高度,因此将原装的尖底油底壳改为平底式油底壳。同时,为了保证油底壳配合面平面度、螺栓孔定位、回油口定位的精度要求,对配合面进行了扫描测绘。根据扫描图建立了两个3D模型,且新模型满足下列要求:保证油底壳容量不小于2.2 L;高度小于原装油底壳;12个螺栓孔、中间4个定位凸台位置精度高;配合面平整度高;内部挡油板和回油孔精度有保证;放油螺栓可放光机油。两个模型均采用薄壁加加强肋结构,主要区别在于方案1底部中间的4个挡板布置形式为“长方形”,方案2底部中间的4个挡板布置形式为“菱形”,并且挡板底部有加强肋(提高挡板强度),分别如图1、2所示,此结构的油底壳能有效降低发动机重心高度59 mm。

图1 油底壳设计方案1Fig.1 Design scheme 1 of oil pan

图2 油底壳设计方案2Fig.2 Design scheme 2 of oil pan

3 晃动分析

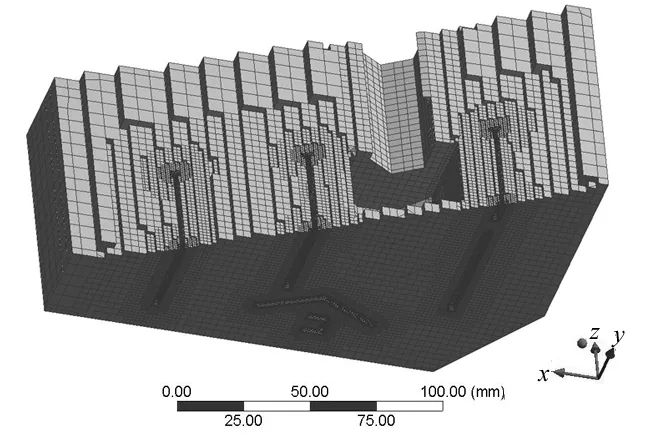

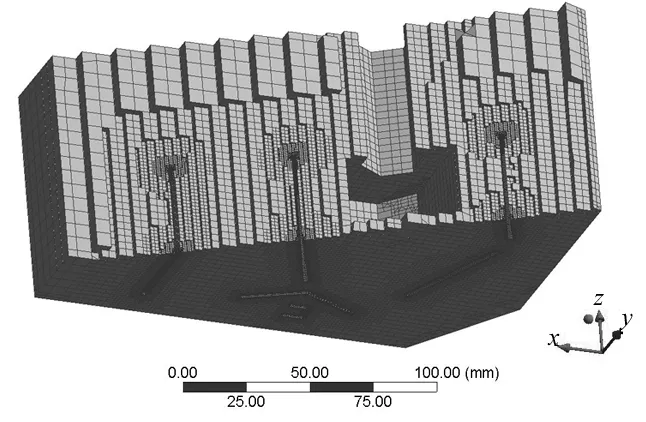

晃动分析用于模拟气液两相受力晃动后的交界面变化,参考晃动分析结构可以有效地缩短研发与实验周期,提前知道特定结构或力的变化对相关系统的影响。考虑到油底壳的结构较为复杂,进行流体计算较为耗费时间,首先在CATIA中对其模型进行简化处理,简化不必要结构并重新建立油底壳的拓扑模型。将建完的模型导入到ANSYS—Design Modeler中抽取计算域,并利用ANSYS—Mesh模块对其进行网格划分。在进行网格划分时,考虑到网格质量的好坏对计算结构影响较大,因此采用了高级尺寸功能的Proximity and Curvature控制自动加密网格,并使用Cut Cell方法进行网格划分以提高网格质量,生成数量少、质量高的网格。计算域剖开的网格分布图如图3、4所示。

图3 方案1网格分布图Fig.3 Grid distribution diagram of scheme 1

图4 方案2网格分布图Fig.4 Grid distribution diagram of scheme 2

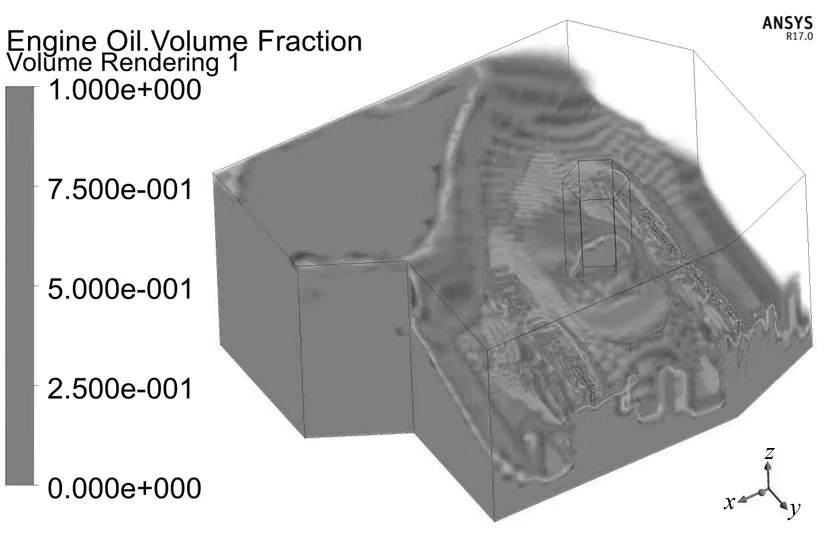

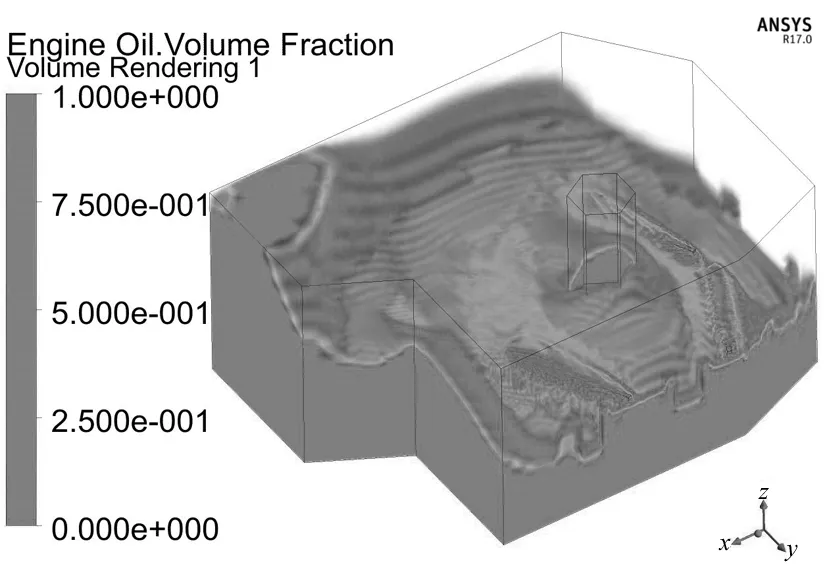

按整车相关参数的设定要求,VOF模型侧向加速度和纵向加速度的最大值均设置为1.5g。为了对比设计方案1、2的减晃性能,简化曲轴转动对油液的影响,参照集滤器的高度,设计挡板高度为45 mm,机油液面的高度超过挡板10 mm。利用VOF模型捕捉到气液两相交界面的变化,方案1、2进行晃动分析得到的结果如图5、6所示。

图5 方案1晃动结果云图Fig.5 Sloshing cloud diagram of scheme 1

图6 方案2晃动结果云图Fig.6 Sloshing cloud diagram of scheme 2

从图5、6可看出,虽然机油同时受到侧向和纵向加速度的作用在剧烈晃动,但位于挡板中间的集滤器吸油口一直浸没于机油中。其中方案1气液交界面波动较大,机油晃动较剧烈,较多的机油被甩离集滤器;方案2气液交界面波动较小,机油晃动较弱,只有较少的机油被甩离集滤器。从以上对比分析可以得出方案2的减晃性能更加优越,因此本设计采用方案2的结构模型。

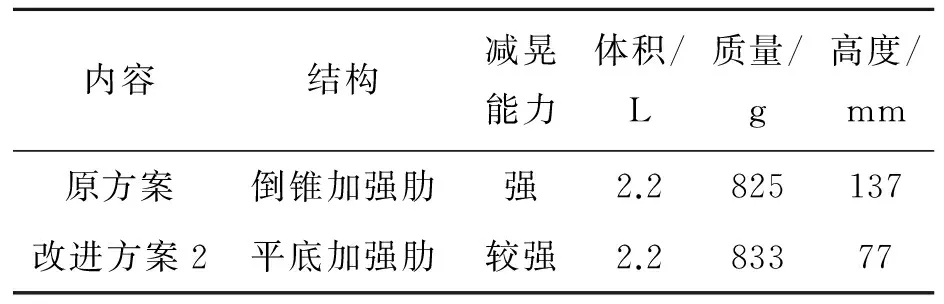

方案2改进后的油底壳相关性能参数如表1所示。从表1可看出,改进后油底壳减晃性能以及质量有所下降,但在保证总储油量的情况下,油底壳高度大幅降低,这在大学生方程式赛车上尤其重要。

表1油底壳改造前后性能、参数对比表

Tab.1Comparisonoftheperformanceandparametersbetweentheoldoilpanandtheimprovedoilpan

内容结构减晃能力体积/L质量/g高度/mm原方案倒锥加强肋强2.2825137改进方案2平底加强肋较强2.283377

4 模态分析

通过模态分析模拟系统的各阶次固有频率和动态响应特性,然后按照设计相关的技术要求修改系统结构使其满足设计要求,以缩短研发周期,减轻实验负担。车辆在行驶过程中受到的激励主要为发动机激励和路面激励,发动机工作时产生简谐振动,其振动频率随发动机转速的变化而变化,路面不平整造成的车辆随机振动为低频振动,频率一般在1~20 Hz[3]。

发动机激振频率f的计算公式为:

式中:n为发动机转速;z为发动机缸数;r为发动机冲程数。

本田 CBR600发动机为四缸四冲程发动机,其怠速转速为2 200 r/min,常态工作转速4 500~8 500 r/min,根据公式(4)可以得到发动机怠速频率为73.33 Hz,发动机常态工作频率为150.00~283.33 Hz。

如果油底壳某一固有频率与地面激励频率和发动机激励频率重合将会使油底壳产生共振,加速油底壳的损坏。因此利用ANSYS-Model模块对方案2设计的油底壳进行自由模态分析,找到其固有频率值和变形特征,为进一步优化油底壳的结构提供理论支持。利用ANSYS-Model模块分析得到的油底壳六阶模态固有频率如表2所示。

表2 油底壳自由模态固有频率表Tab.2 Free mode natural frequency of oil pan

从表2可得出,油底壳的固有频率有效避开了路面和发动机的激振频率,且油底壳的六阶固有频率值均远大于路面的激振频率值和发动机的激振频率值,油底壳的正常工作性能得到保证。

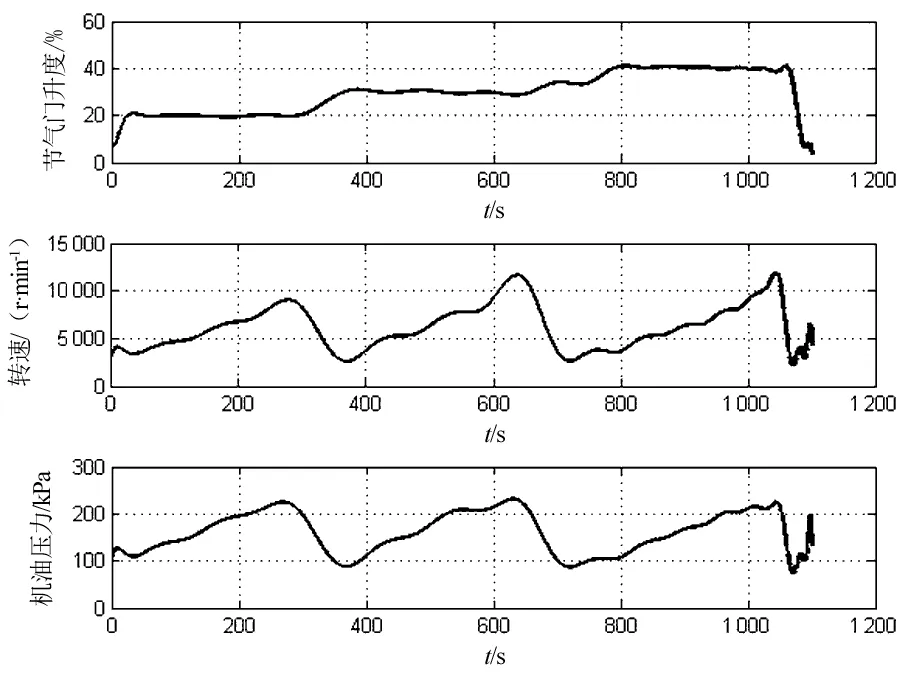

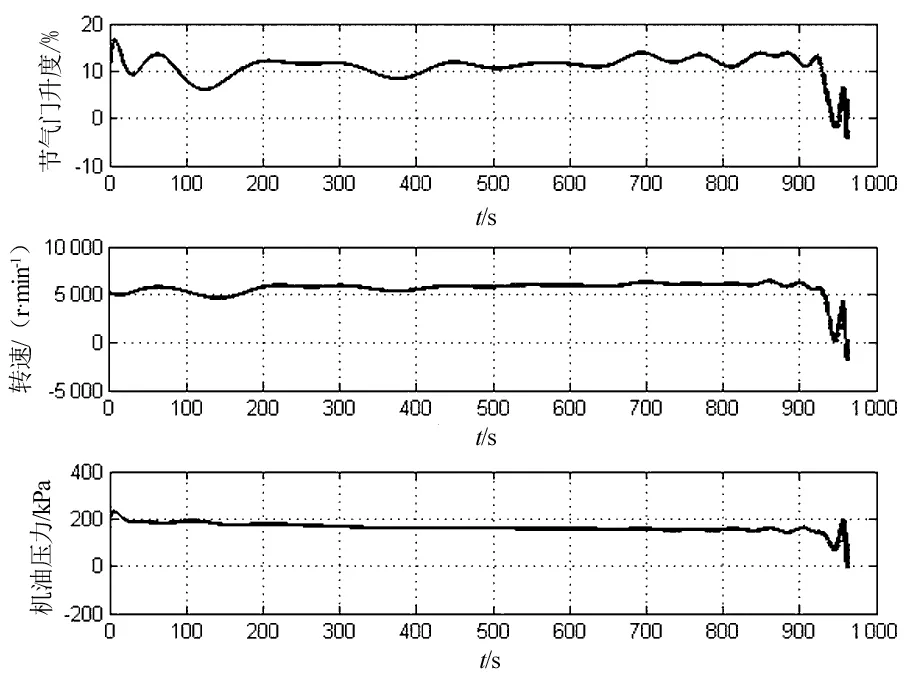

5 实验

将重新设计的油底壳制造出样机,并装配在本田CBR600发动机上,通过发动机台架实验得到润滑系统工作曲线如图7所示,通过实车实验得到润滑系统工作曲线如图8所示。从图7可以看出:随着节气门开度由20%至30%至40%的过程中,机油压力曲线随着发动机转速的变化呈现同步变化,并且机油压力始终维持在65.9~237.0 kPa,满足润滑系统的工作要求。从图8可以看出:随着路况的不同,虽然节气门开度有一定变化,发动机转速也存在不稳定,机油压力出现波动,但始终维持在62.8~226.5 kPa之间,满足了工作要求。发动机台架实验和实车实验验证了本油底壳设计方案满足实际的工况要求,且性能可靠。

图7 台架实验润滑系统工作曲线Fig.7 Curve of lubrication system at bench test

图8 实车实验润滑系统工作曲线 Fig.8 Curve of lubrication system at real-car test

6 结论

针对本田CBR600发动机油底壳过大,重心偏高的问题,重新设计了两个油底壳的方案,通过晃动分析得出,采用“菱形”挡板布置的油底壳减晃性能更优。为避免油底壳与发动机和地面激励产生共振,对方案2的油底壳进行了模态分析,结果表明,此方案油底壳固有频率有效避开了激励频率。

根据方案2加工了油底壳样机,并装上原集滤器,添加机油至规定刻度线,发动机平稳运转后机油压力和温度满足原装油底壳规定值。装配新油底壳的本田CBR600发动机搭载在某学院第三代赛车上,在近千km实车测试、比赛过程中,发动机润滑系统工作良好,验证了设计的可靠性。

[1] 王天利,张宏双,应世明,等.基于LMS实验的发动机油底壳优化设计[J].农业装备与车辆工程,2014,52(1):46-48.

[2] 张道中.湿式油底壳设计[D].成都:西华大学,2012.

[3] 徐丰,崔国华,麻林川,等.FSAE赛车车架有限元分析与结构优化[J].河北工程大学学报(自然科学版),2014(4):82-86.

(责任编辑:陈雯)

ImproveddesignofoilpanforHondaCBR600enginebasedonFSC

Zha Yunfei,Zhang Lihao,Liao Yuhui,Qian Renhuan,Zeng Xinlong,Zhong Yong

(College of Mechanical and Automotive Engineering,Fujian University of Technology,Fuzhou 350118,China)

The oil pan of Honda CBR600 engine was redesigned due to the problem of over-high gravity center.The center of gravity was lowered by 59mm.Two design schemes were compared by volume of fluid(VOF) model in which the oil pan with “diamond” shaped board has better performance in reducing sloshing.To avoid the excitation of the road and the engine,the ANSYS model was used to analyse the new oil pan.The results show that the natural frequency of the oil pan is different from the excitation frequency.The engine with the new oil pan was mounted in the third generation racing car of Fujian University of Technology.The design was confirmed to be reliable by roughly 1000 km testing and racing.

Honda CBR engine;oil pan;sloshing analysis;VOF model;optimal design

TP212.14

A

1672-4348(2017)04-0324-04

10.3969/j.issn.1672-4348.2017.04.004

2017-04-18

福建省自然科学基金面上项目(2016J01204);福建省教育厅A类项目(JA13221)

查云飞(1981-),男,安徽怀宁人,副教授,博士,研究方向:底盘动力学及控制、结构优化。