韶钢3200 m3高炉停炉实践

潘伟恩,丁时明,柏德春

(广东省韶关钢铁集团有限公司 炼铁厂,广东 韶关 512000)

韶钢3200 m3高炉停炉实践

潘伟恩,丁时明,柏德春

(广东省韶关钢铁集团有限公司 炼铁厂,广东 韶关 512000)

韶关钢铁集团有限公司炼铁厂受到原燃料品质下降的影响,炉况失常,决定对高炉进行停炉中修。详细介绍了停炉的全过程,包括降料面前的炉况、休风前的准备、停炉操作、炉外出铁等环节,总结了此次停炉中修的成功经验。

高炉;降料面;休风;停炉;炉外出铁;风口

2015年10月,受原燃料品质下降的影响,韶关钢铁集团有限公司炼铁厂3 200 m3高炉炉况失常,决定于2016年2月降料面停炉中修。通过洗炉墙、完善打水装置、安装氮气吹扫、预休风操作等步骤,料面成功降至风口下。本文拟对大高炉停炉过程从制定计划、应急预案和具体施工各环节进行论述和总结,以期能为相关工程实践提供参考。

1 降料面前的炉况

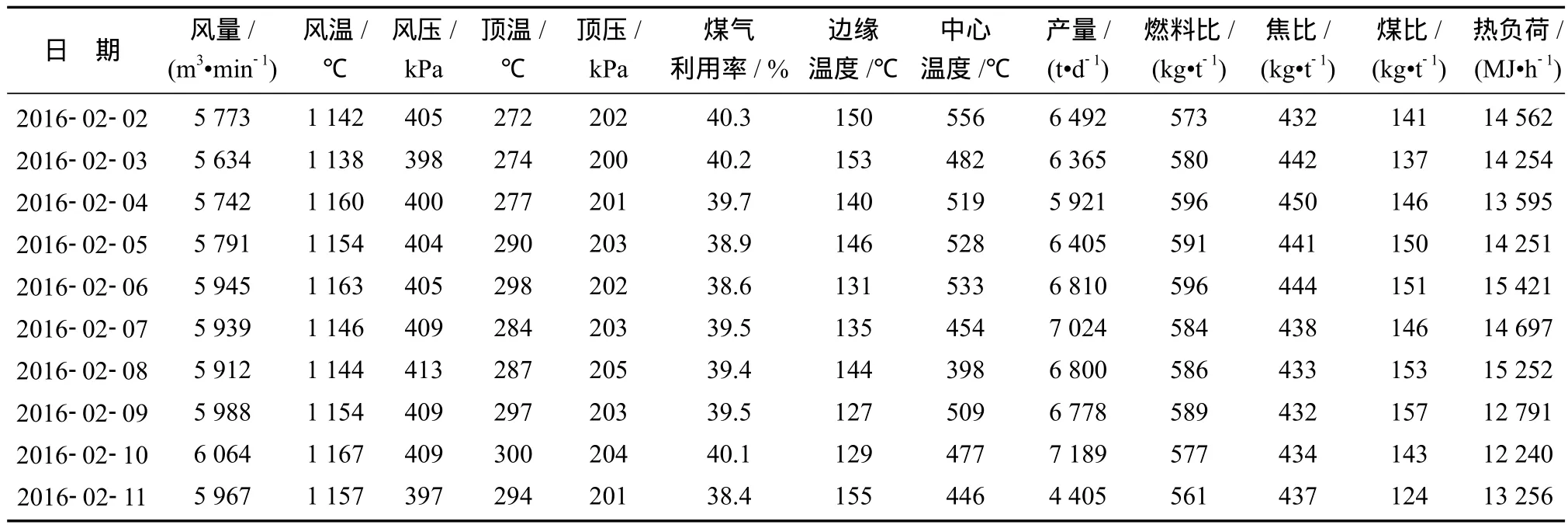

降料面操作是国内高炉进行炉型再造普遍采用的方法之一,降料面过程操作控制要求较高,且炉容越大操控难度越高。经过多年生产实践,通过大风量操作的降料面方法得到普遍认可。降料面之前,高炉的炉况基本顺行,燃料消耗偏高,燃料比为580~590 kg/t,煤比为150 kg/t。布料模式采用中心加焦方式,在料面中心加适当焦炭(占总焦量的20%~30%)引导中心气流,入炉的矿石质量为85 t,入炉焦炭负荷为3.664,炉体的热负荷维持在12 700~16 000 MJ/h。辅料加入:每批配加锰矿和焦炭的质量分数分别为0.55%和0.35%。采用全开风口送风方式。停炉前炉况指标见表1。

表1 停炉前炉况指标Tabel 1 Furnace condition index before shutdown

2 休风前的准备

高炉生产一定周期后,由于上升的煤气流与炉料接触不均匀,导致炉墙会有局部黏结现象。为了让降料面过程顺利进行,避免出现炉墙渣皮大面积垮塌现象,在降料面之前要进行洗炉墙操作。洗炉墙主要是通过发展边缘煤气流冲刷炉墙,减少停炉后的扒炉工作量,改善炉缸状态、促进炉况顺行。

2.1 洗炉作业

洗炉操作是以通过控制合理的煤气流速,获得良好的渣铁流动性为原则。休风前的第3 d开始洗炉作业(热洗),参考同类型高炉停炉的经验数据[1-4],确定洗炉的控制参数为:铁水温度(铁水物理热)不低于1 505 ℃、铁水中Si的质量分数(铁水化学热)为0.6%~0.8%、炉渣二元(CaO/SiO2)碱度R2为1.10,保证炉缸热量充沛。洗炉中密切注意风口、冷却壁情况。喷煤比控制在90~100 kg/t,适当少量辅料降低炉渣碱度。

2.2 预休风料加入操作

在降料面过程之前需要安装停炉操作必要的装置,以满足工艺条件进行休风操作。休风炉料加入情况:休风料按6段加入,提前一个冶炼周期(休风前8 h)改全焦炭冶炼(喷煤比为0),焦炭负荷为2.5。2016-02-11T8:15第1段休风料(第44批)入炉,矿石质量为81 t,炉料结构为90%烧矿+6%巴西球矿+4%生矿,每批配加锰矿1.5 t,白云石0.8 t,硅石1.3 t。第2~4段休风料从炉腹、炉腰、炉身下各配加焦炭20 t,炉渣二元碱度R2为1.01,四元(CaO+MgO/SiO2+Al2O3)碱度B2为0.878。第5~6段休风料以净焦加入为主,集中加入焦炭40 t。休风采用的布料制度如表2所示。

表2 休风布料制度Table 2 Blast furnace blow-down charging system

2.3 炉顶打水枪的安装

降料面过程炉内料层减少,炉顶高温煤气需通过打水冷却降温,打水装置安装和打水效果关系到整个降料面进程。2月11日利用高炉预休风对炉顶4根悬臂测温进行改造使其带有雾化功能。安装前检查并试运行炉顶打水装置,进行雾化效果试验,确认打水管道畅通,确保安全可控。

2.4 氮气吹扫装置

降料面过程中炉内煤气骤增,必须通入一定量的氮气,以平衡炉内CO的含量。炉体设置了12个静压力孔通入氮气。加装炉身氮气供应装置,并配备流量表、控制阀门等。在降料面过程中,向炉内料面上吹入氮气,稀释炉内氧气和氢气的浓度,防止炉内出现爆震。为防止高温煤气流等从喷氮孔吹出或堵塞孔道,从送风开始就吹入氮气,直至降料面完成。12个静压力孔的氮气的总流量控制在2 000 m3/h以上[5-6]。

2.5 煤气取样

降料面进程通过炉顶煤气成分变化来判定,因此煤气取样点的设置要合理,煤气取样化验要及时准确。完善煤气取样装置,并确认取样线路畅通且不漏气,煤气取样管尽量减少拐点,加装反吹扫设施,各阀门要安全可靠。

3 停炉操作

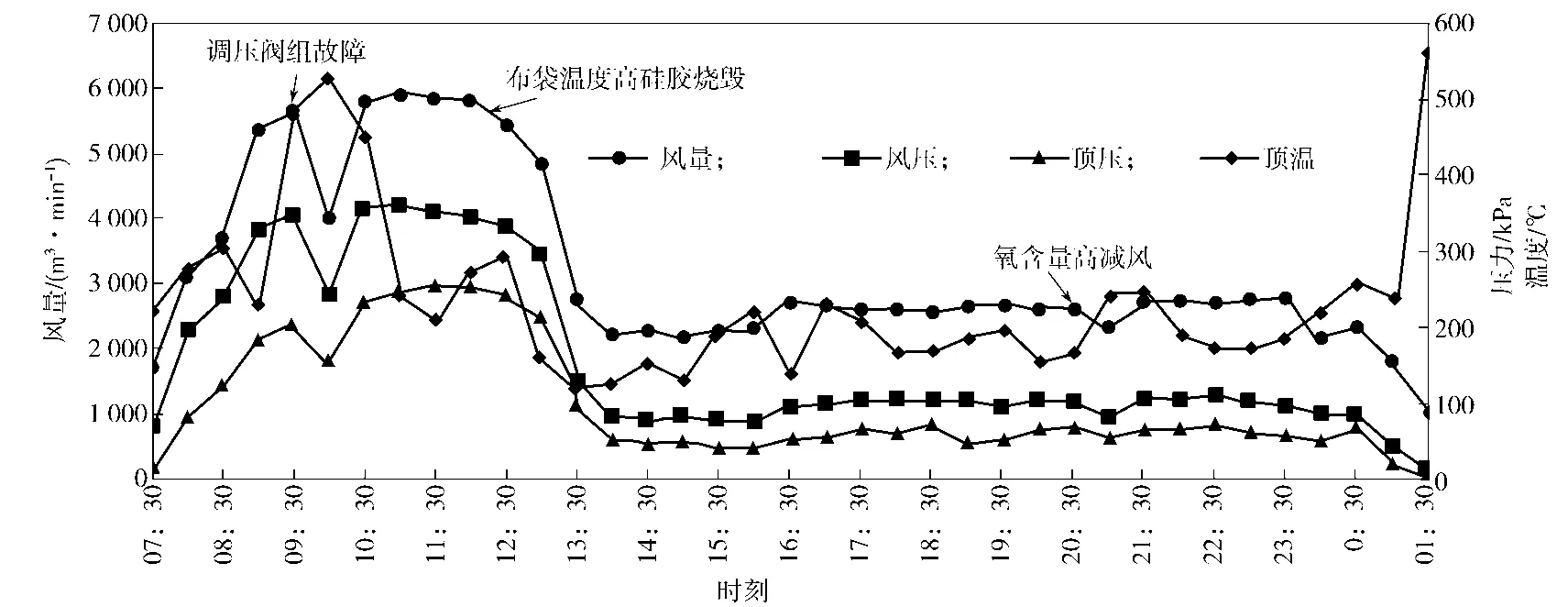

停炉操作主要是控制送风量和燃烧下降料面的过程。随着炉顶温度的上升,整个过程也是逐步降低风量的过程。此次降料面停炉的几个关键点如下:

1)2016-02-12T07:18送风,送风后炉身静压力孔通入低压N2,流量为1 780 m3/h[5],同时炉顶齿轮箱通入N2和冷却水,以强化设备冷却。

2)07:30装入焦炭量共计40 t,分2次称量装入。

3)07:32高炉煤气管网系统联通煤气操作,7:40出现顶压异常波动(东南方向),炉顶温度选用其它3个点为参考值。

4)07:56炉顶温度达到335 ℃,炉内装入第1批20 t焦炭。

5)09:40煤气系统的调压阀组出现设备故障,导致炉顶压力大幅下降(其中CD阀全开,无法动作,炉内减少风量至3 000 m3/min)。

6)09:53故障排除,开始恢复风量,前期高炉采取高顶压大风量操作。由于布袋除尘系统的检测温度比高炉炉顶温度高出150 ℃,而高炉打水是根据炉顶温度控制的,从而造成布袋除尘系统实际温度较高(超过350 ℃),除尘箱体的密封硅胶大面积烧毁导致煤气泄漏。12:08开始分次进行减风操作:12:08减风300 m3/min,13:08减风500 m3/min,13:16减风500 m3/min。14:00布袋回收煤气的箱体仅存6个可用,炉顶打水控制温度由350 ℃降至180 ℃。14:00—16:00平均风量下降至2 000 m3/min。

7)23:53观察送风风口情况: 3#、9#风口出现“挂渣”现象。23:57料面进入炉腹下部,出于安全考虑,喷煤冷风改用全氮气吹扫[5-7]。

8)2016-02-13T00:00煤气中二氧化碳与一氧化碳含量达到平衡点[7],这表明间接还原结束,降料面工作接近尾声。

9)00:00观察送风风口情况,发现26#风口小套漏水。00:40停止回收煤气[8-10]。00:53打开炉顶放散阀,切断炉内煤气操作。01:43关闭混风阀;打开4个出铁口进行空喷操作,直至出铁口内无渣铁流出。01:50 煤气中O2的体积分数大于0.5%,超过半数风口出现吹空现象,炉顶温度急剧飙升,说明热风直接吹到了炉顶。

10)01:53高炉休风操作。调整顶压保持炉内正压,停炉操作结束。停炉过程中累计耗风量为3 602 844 m3。

降料面炉况运行具体参数见表3。

表3 降料面炉况运行参数Table 3 Operating parameters of the falling surface

4 炉外出铁

降料面期间,炉前按照停炉要求组织出铁[3,6],2016-02-12T07:18送风,送风后142 min(09:40)打开出铁口,11:40出铁口正常出渣,出铁量为770 t,出铁耗时3 h。炉内渣铁流动性较好;13:36第二次打开出铁口,出铁量300 t,出铁耗时5 h。炉内渣铁流动性较好;当料面降到风口中心线以上约1.5 m时,出最后一炉铁,即19:46第三次出铁,出渣铁55 t,至此,休风料中的理论渣铁量已出净。当料面降至高温区时,炉墙黏结物开始熔化并向下滴落,容易堵塞送风风口,此时操作人员应在保证安全的前提下勤观察风口状况。23:53 观察送风风口情况发现3#、9#风口有挂渣现象,2016-02-13T01:00所有风口有挂渣现象,这表明降料面已接近风口。2016-02-12T23:33打开3#出铁口,2016-02-13T00:21打开1#出铁口,00:41打开2#出铁口,00:54打开4#出铁口。4个出铁口打开后,仅有少量渣流出,出铁口是空喷煤气状态,这标志着降料面操作已完成,具备了停炉操作的条件。

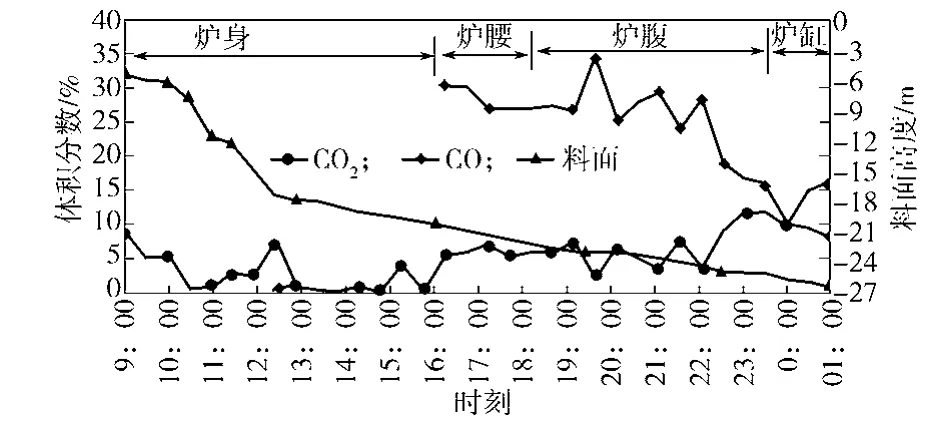

5 停炉过程及煤气成份变化

降料面全过程控制基本平稳,打水量根据煤气成份和料面情况适时调节。煤气中,当CO体积分数开始降低,CO2体积分数开始增加时,说明料面已进入炉腹[8];当N2含量开始上升时,说明料面已进入风口区;当CO和CO2体积分数相等时[8-10],表明降料面操作已接近尾声。降料面过程中,CO和CO2的体积分数与料面的变化趋势如图1所示;降料面过程中,主要参数变化趋势如图2所示。

图1 CO和CO2的体积分数与料面的变化趋势Fig. 1 Variation trend and volume fraction of CO and CO2 on the surface

图2 降料面过程主要参数变化趋势图Fig. 2 Variation of the main parameters of the falling surface process

6 经验总结

此次降料面操作过程控制良好:停炉过程安全受控;降料面过程中炉况稳定,无任何崩滑料;H2、O2含量控制较好,无煤气爆震现象。整个过程从2016-02-12T07:18—13T01:50,历时18 h 32 min,比预定的20 h减少了1 h 28 min,料面下降至26.6 m左右,基本达到原定的25.8 m的要求。本次成功停炉检修可总结出如下主要经验:

1)停炉前炉况、炉温控制要稳定。煤气流分布合理:2016-02-11预休风后,调整了矿石、焦炭布料档位,加大了发展边缘气流的力度,炉体热负荷、炉体温度逐步上升,同时中心保持充沛气流,促进了炉况的稳定。

2)根据炉墙的黏结情况进行洗炉操作,调整合适的洗炉参数。炉体热负荷、炉体温度呈上升趋势时,炉内应补足热损失避免炉温失常。

3)炉顶打水量要根据炉顶温度变化,严格控制打水量。一是打水枪雾化程度要好,可以充分降低顶温;二是炉顶温度尽量控制均匀,在煤气出口温度与炉顶温度相差较大时,以布袋除尘系统的温度为基准来控制炉顶打水。

4)关键步骤操作的时间节点和时机选择合理。停炉几个关键点是:加大保安气体的通入时间、煤气回收的时间、停炉出铁时间次数安排、改常压时间、切煤气时间、休风时间。本次停炉的关键节点条件确认和时机把握都很好,特别是降料面到达后期时,风量较少、顶压和风压差别很小的情况下,改为常压操作及切断煤气操作很成功。

5)煤气回收的时间要尽可能维持在16 h以上。本次停炉,煤气回收时间较长,缩短了炉顶放散的时间(减少烟尘冒出),降低了煤气出口温度,减少了打水量。

6)确保设备可靠运行。在停炉前必须不断地调试使用停炉操作的设备、设施,确保停炉操作期间可靠运行,特别是探尺、保安气体通入设备、煤气取样和压力控制等阀门及设备。

7)停炉前冷却设备必须彻底查漏,以避免炉内泄露导致炉缸冻结事故。本次停炉前,炉体无漏水,确保了停炉安全。

8)停炉方案必须细化。本次停炉前,所有技术方案、作业方案、紧急情况下的预案完备,人员职责、工作内容和信息联络、管理责任体制清晰,整个停炉过程安全有序。

[1]陈喜勇. 宣钢1#2 500 m3高炉中修降料面实践[J]. 科技致富向导,2013(8):230.CHEN Xiyong. In 1#2 500 m3Blast Furnace Burden Reduction Practice[J]. Guide of Sci-Tech Magazine,2013(8):230.

[2]张贺顺,马洪斌,任 健. 首钢高炉降料面停炉技术的定量化分析[J]. 鞍钢技术,2011(1):48-51.ZHANG Heshun,MA Hongbin,REN Jian.Quantification Analysis on Blowing Off by Dropping Charge Level Technology for BF of Shougang[J]. Angang Technology,2011(1):48-51.

[3]王天球,张龙来,陈永明,等. 宝钢1号高炉停炉大修及开炉操作[J]. 炼铁, 2012,31(2):18-20.WANG Tianqiu,ZHANG Longlai,CHEN Yongming,et al. Revamping and Restart of No.1 Blast Furnace Furnace in Baosteel[J]. Ironmaking,2012,31(2):18-20.

[4]徐 巍,李 祺,汪玉来,等. 天钢3 200 m3高炉空料线停炉操作实践[J]. 天津冶金,2013(增刊1):21-23,29.XU Wei,LI Qi,WANG Yulai,et al. Stock Line Lowering Practice for Shutdown of 3 200 m3BF in TISCO[J]. Tianjin Metallurgy,2013(S1):21-23,29.

[5]董国强,杨晓韬,徐艳丽,等. 唐钢3号2 560 m3高炉大修停炉实践[J]. 炼铁,2008,27(4):28-30.DONG Guoqiang,YANG Xiaotao,XU Yanli,et al.Tangshan No.3 2 560 m3Blast Furnace Shutdown[J].Ironmaking,2008,27(4):28-30.

[6]田景长,姜 喆, 车玉满,等. 鞍钢2 580 m3高炉大修停炉实践[J]. 鞍钢技术,2016(2):49-51.TIAN Jingchang,JIANG Zhe,CHE Yuman,et al.Practice of Blowing-Out of 2 580 m3BF for Overhaul in Ansteel[J]. Angang Technology,2016(2): 49-51.

[7]赵长城,张 磊,金国一,等. 鞍钢新2号高炉降料面停炉生产实践[J]. 鞍钢技术,2015(1):31-35.ZHAO Changcheng,ZHANG Lei,JIN Guoyi,et al.Operation Practice on Shutdown of Dropping Charge Level in New No.2 Blast Furnace of Angang[J]. Angang Technology,2015(1):31-35.

[8]张 福. 本钢7号高炉空料线停炉操作实践[J]. 本钢技术,2014(3): 6-10.ZHANG Fu. Operation Practice of Blowing-Down with Lowering Stockline on No.7 BF of BX STEEL[J].Bengang Technology,2014(3):6-10.

[9]宋明明,栾吉益,冯增铭,等. 济钢3号1 750 m3高炉停炉降料面实践[J]. 炼铁,2011,30(4): 27-29.SONG Mingming,LUAN Jiyi, FENG Zengming,et al. No. 3 Furnace of Jigang 1 750 m3Blast Furnace Ironmaking Practice Falling Surface[J]. Ironmaking,2011,30(4): 27-29.

[10]李世杰,杨占海,侯 健,等. 邯钢8号高炉快速停炉降料面实践[J]. 炼铁,2012,31(4):48-50.LI Shijie,YANG Zhanhai,HOU Jian,et al. No.8 Blast Furnace in Handan Iron and Steel Shutdown Fast Falling Surface Practice[J]. Ironmaking, 2012,31(4):48-50.

(责任编辑:邓光辉)

Blowing Off in 3 200 m3Blast Furnace of Shaoguan Steel Corporation

PAN Wei,en,DING Shiming,BO Dechun

(Ironmaking Plant,Shaoguan Iron and Steel Group Co., Ltd., Shaoguan Guangdong 512000,China)

Affected by the quality of raw fuels, the furnace of the iron works of Shaoguan Iron and Steel Group Co.Ltd. has been abnormal in condition, which makes the furnace maintenance necessary. A detailed introduction has been made to the whole process of the furnace shutdown, including the conditions of the falling surface, preparatory work before the blowing-down, the operation of the furnace shutdown and the tapping outside the furnace, followed by a summary of the successful experience of the shutdown repairing.

blast furnace;falling surface;blowing-down;shutdown;tapping outside the furnace;tuyere

TF548

A

1673-9833(2017)04-0050-05

10.3969/j.issn.1673-9833.2017.04.009

2017-05-11

潘伟恩(1978-),男,广东韶关人,广东韶关钢铁集团有限公司工程师,主要研究方向为钢铁冶炼,E-mail:panweien2012@163.com