水泥半终粉磨系统的优化和质量改善

李维兴

水泥半终粉磨系统的优化和质量改善

Optimization and Quality Improvement of Cement Semi-finishing Grinding System

李维兴

水泥半终粉磨系统在运行过程中出现磨机台时产量偏低、电耗高、水泥需水量大等问题,通过采取一系列的工艺优化和操作改进措施,在系统提产降耗的同时,初步解决了半终粉磨系统需水量偏高的问题,改善了水泥性能,满足了客户的使用需求。

半终粉磨;提产降耗;需水量;工艺调整

我公司水泥磨于2012年投产运行,是三台配置相同的半终粉磨系统。在运行过程中出现磨机台时产量偏低、电耗高、水泥需水量大等问题,通过针对性的改造,取得了较好的效果,磨机台时产量大幅提升,电耗下降,水泥性能逐步改善。

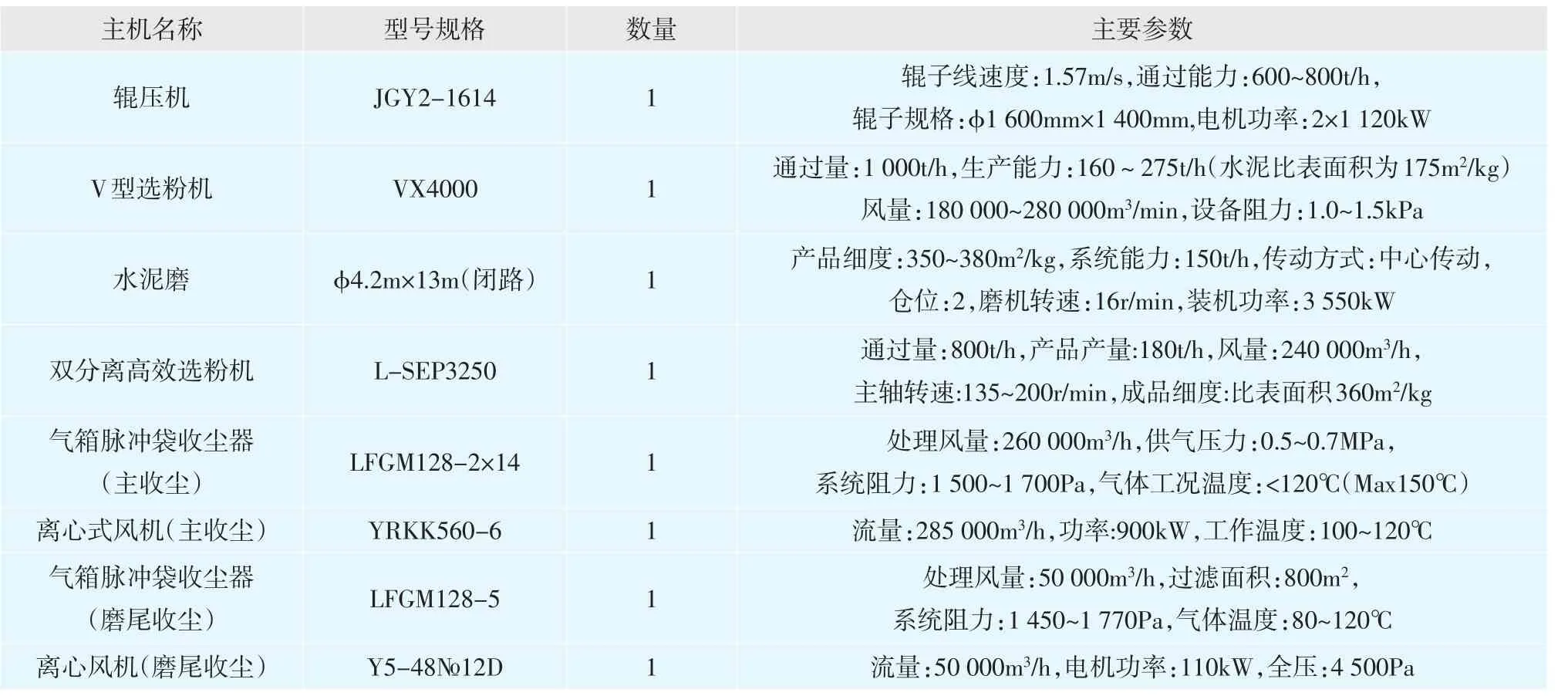

1 工艺流程及主要设备参数

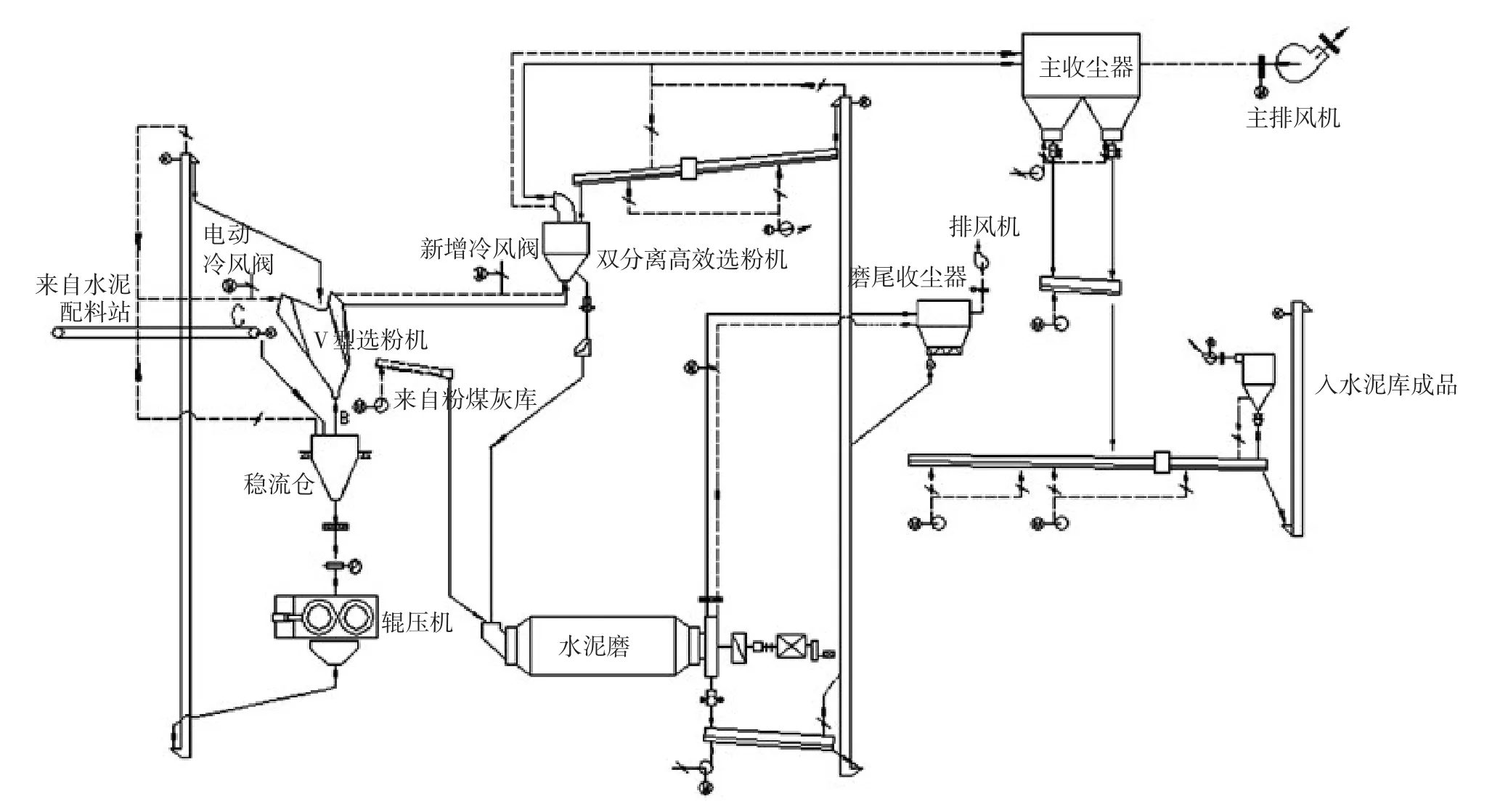

水泥粉磨系统供料来自配料站和粉煤灰(矿渣粉)库,配料站有熟料、石膏、矿渣、石灰石库,各种物料经皮带秤计量后,由皮带机和提升机输送至辊压机稳流仓。粉煤灰(矿渣粉)通过转子秤后经提升机、斜槽直接加入水泥磨磨头溜管处。

辊压机挤压出来的料饼经循环提升机至V型选粉机进行粗选,粗粉由V型选粉机下部出口排出,经辊压机稳流仓回辊压机继续挤压。出V型选粉机的含尘气体作为组合式高效选粉机的分选风,含尘气体中的细粉经高效选粉机分选后进入成品,粗粉经选粉机分选后经粗料管收集后进入水泥磨。

进入球磨机的物料由高效选粉机分选下来的粗粉和粉煤灰(矿渣粉)组成。粗粉由两部分组成:一部分是出磨水泥经高效选粉机分选后的粗粉,另一部分则是由V型选粉机带进来的含尘气体中的粗料。出磨物料经提升机、斜槽输送至高效选粉机进行分选,成品经主袋收尘器收集后经输送设备进入水泥成品库,粗粉则经过翻板阀、冲击流量计后重新回磨。主要设备及技术参数见表1,工艺流程见图1。

2 水泥磨系统的优化

2.1 磨尾收尘器集灰直接进入成品

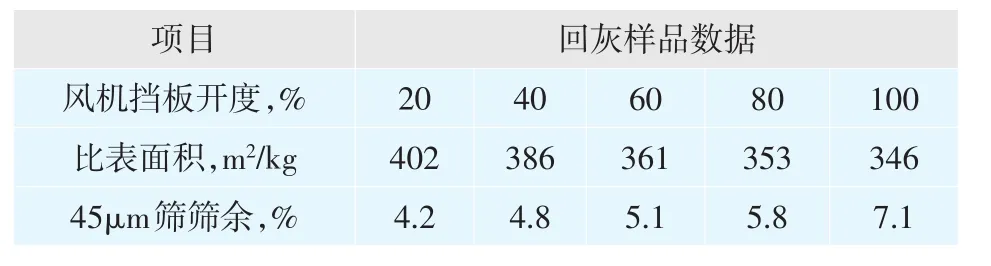

该系统磨内通风主要是靠磨尾收尘风机挡板开度来调节控制,收尘器回灰直接进入出磨提升机。在回灰下料点安装取样器,在系统正常运行过程中,测定风机挡板不同开度时回灰下料点样品的比表面积和细度。以生产P·O42.5水泥为例,结果见表2。

图1 工艺流程图

表1 水泥磨系统主要设备及技术参数

表2 磨尾风机挡板不同开度回灰取样数据

系统正常运行时,风机挡板开度需要根据磨内通风和物料流速情况调整,挡板开度以30%~50%为宜。通过对以上数据和成品水泥的质量对比分析,收尘回灰可以满足成品的质量要求,遂将回灰下料点直接改入水泥成品斜槽。改造后,磨机收尘直接进入成品,经计算,收尘回灰量为6~8t/h,提高了台时产量,同时减少了出磨提升机的负荷。2.2 矿渣粉掺加点的改进

系统矿渣粉的掺加,原有工艺流程是:矿渣粉入库后,通过库底转子秤计量,经提升机和斜槽输送,从水泥磨头溜子加入。公司正常生产使用S95级矿渣粉,其比表面积≥400m2/kg,从运行的角度综合考虑,如此高比表面积的矿渣粉进入磨机会加重过粉磨现象。根据现场工艺布置,增加一段斜槽,将掺加点改入磨尾提升机,减少了磨机一部分负荷,进入高效选粉机后直接选入成品。

根据运行经验,矿渣粉的掺加比例和掺加量,要从成本收益角度综合考虑,要根据配料成本和售价对比来确定最适宜掺加量。

2.3 熟料仓离析的解决方案

公司有2个熟料库,每个库底通过下料阀控制,经皮带和提升机输送进入熟料钢仓。熟料钢仓下三台熟料皮带秤上物料离析较为严重,运行时可从皮带秤上直观看到各磨粒度相差很大,造成三台辊压机功效高低不均,台时产量偏差很大。入钢仓有两个溜子,溜子入料点不在中心点,进入钢仓的熟料自然堆积状态下,形成大致似“M”型的堆积形态,熟料中的粗颗粒向中心和钢仓内壁集中,在三台磨运行时,产生了各熟料秤物料粗细不均的情况,造成辊压机功效和磨机台时产量差异明显。

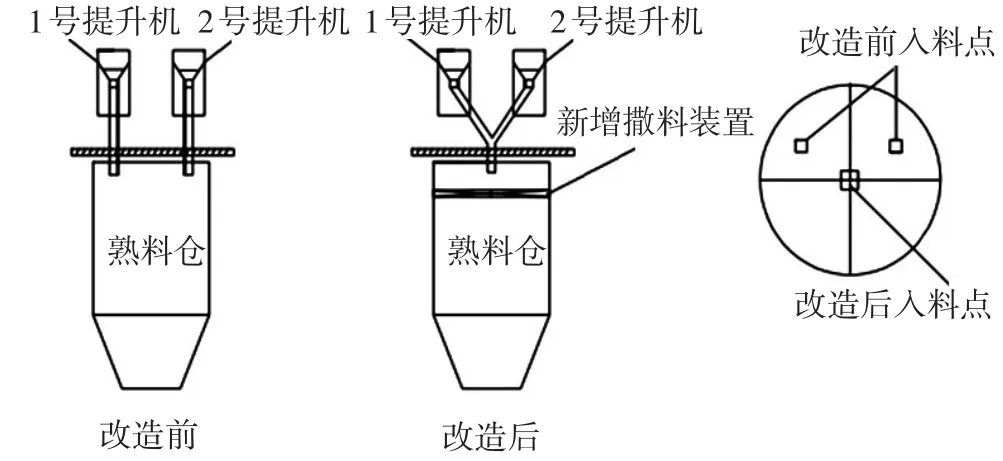

针对上述问题,对熟料钢仓入料溜子进行改造,将两个溜子合并在一起,形成“V”字型,合并后进入中心下料点。在内部入料溜子口80cm处增加撒料装置,使得熟料库内熟料分布有明显改善,经运行观察,物料离析改善明显,三台磨台时产量趋于一致。图2为熟料仓入料点及内部改造。

2.4 解决辊压机功效偏低问题

辊压机功效的发挥是制约台产提高的主要因素。运行中辊压机功效低,只有额定功率的50%左右,稳流仓经常出现空仓现象,不能形成稳定仓压。辊压机挤压效果差,辊压机出料2mm以下颗粒不足60%,辊压机做功有待提高。通过改善入辊压机物料粒度、改造辊压机称重仓、改造V型选粉机内部提高效率等,辊压机运行稳定性得到提高,功效提升明显。

图2 熟料仓入料点及内部改造

(1)从入辊压机物料粒度方面考虑,一是采取上述熟料仓下料离析解决方案,对辊压机功效提升有改善效果,二是加强控制混合材粒度,提高整体颗粒的均匀性。公司自有矿山生产石灰石,水泥磨生产使用石灰石堆场表面的大颗粒石灰石,最大粒径15cm,最小5cm。由于进入辊压机小仓物料细料多,再加上块状石灰石料多,造成辊压机系统物料松散,空隙率大,挤压效果差。通过加强水泥生产用的石灰石粒度的管理,减少大块石灰石的使用量,对水泥用石灰石采用专门场地放置,确保石灰石粒径整体搭配均匀,有效改善了入辊压机物料的均匀性。

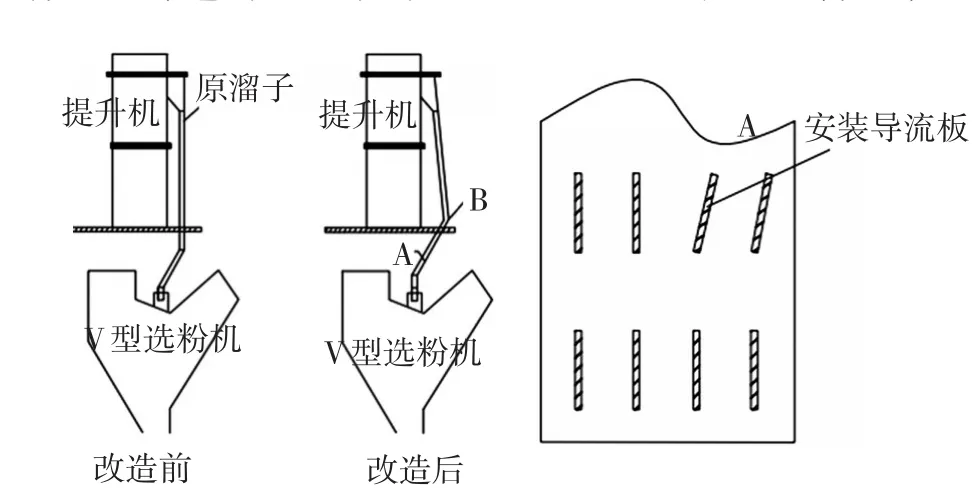

(2)V型选粉机起到承上启下的作用,因此应重视提高V型选粉机的分散分选效果。该系统辊压机通过量大,且入V型选粉机的溜子落差大,进入V型选粉机物料流速快,造成内部打散板磨损不均匀,物料在V型选粉机里面分散和分选均未达到最佳效果。故此对V型选粉机入料溜子进行改造,增加缓冲箱和导流板,一是减缓物流流速,二是提高物料分散效果。改造前后对比见图3。

(3)改造辊压机称重仓锥体及内部,提高称重仓的稳流作用。

图3 入V型选粉机溜子改造及加装导流板

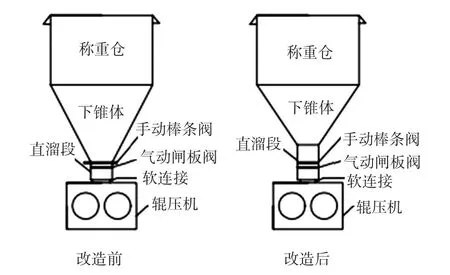

辊压机称重仓仓容40t,在运行中称重仓稳流作用差,仓体、下锥体、直溜三段设计不太合理,下部直溜段高度仅1.2m,起不到稳定仓压的作用,对辊压机功效的提升和稳定运行有很大影响。对辊压机小仓下锥体锥度进行收缩,将直溜段高度提升1m,有效提升了称重仓的稳流作用。

辊压机小仓物料由配料站来料和V型选粉机回料两部分组成,但分布不均匀,离析现象明显,造成辊缝偏差大,运行稳定性较差。对此,在称重仓内部增加两层扇形撒料盘,缓冲配料站来料和V型选粉机回料,降低物料流速和提高分散效果,减少物料离析现象。图4为辊压机承重仓下锥体及溜子改造示意图。

图4 辊压机承重仓下锥体及溜子改造

(4)辊压机系统日常维护、操作调整要及时。辊压机在日常生产中,应定期检查辊面、斜插板和侧挡板的磨损,并及时补焊;根据物料粒度变化情况及时调整斜插板位置;对入辊压机物料粒度变化及时跟踪,定期取样对比分析。

2.5 改造高效选粉机内部,提高选粉效率,改善水泥颗粒级配

我公司半终粉磨系统配置双分离高效选粉机,但选粉机运行过程中选粉效率低,故障率高,颗粒级配不合理,因此对三台水泥磨逐台进行了改造,具体改造内容详见2014年2月《水泥》杂志的《双分离式高效选粉机的改造》一文。通过选粉机改造,以上问题得到解决,选粉效率提高,水泥颗粒级配得到改善。

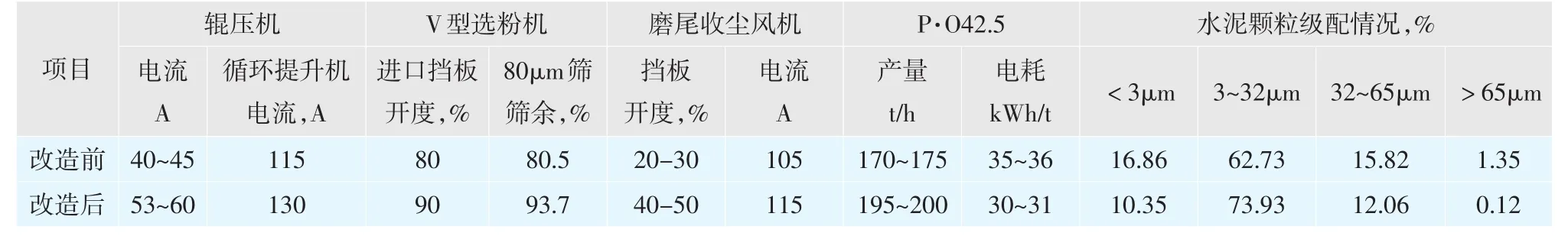

水泥磨系统经过上述系统优化和技术改造,提产降耗效果明显,生产P·O42.5水泥前后对比数据见表3。

3 水泥标准稠度需水量的改善和调整

与其他粉磨系统相比,半终粉磨系统需水量大,净浆流动度偏小,导致不能满足对混凝土坍落度的要求。我公司生产初期,受工艺系统影响,水泥标准稠度需水量在29%左右,影响水泥的使用性能。根据系统工艺特点,通过逐渐摸索,从调整控制指标、优化操作思路、调整生料率值等几方面进行调整,水泥标准稠度需水量降低到27%,有了明显降低,满足了客户的需要。

3.1 水泥质量指标的控制

在确保水泥质量的前提下,采取适当降低比表面积原则,提高45μm筛筛余,目的是减少水泥成品中3μm以下的颗粒,降低需水量。通过小磨对比试验和大磨运行调整,比表面积从360~390m2/kg降低到340~370m2/kg,45μm筛筛余由原来的4%~5%提高到7%~8%,水泥需水量有所降低。

3.2 系统操作思路的调整

辊压机中水泥成品颗粒球形度非常低,其颗粒形貌多是不规则的长条状、多角形等。水泥颗粒级配不合理,3μm以下颗粒在15%以上,3~32μm颗粒含量62.73%,分布范围窄,颗粒在堆积中产生较大的空隙,使水泥需水量增大。在通过V型选粉机和高效选粉机改造之后,操作思路也随之调整:

(1)在辊压机的操作上,采用低压大循环量的工艺调节方式,较之高压低循环的调节方式,微粉颗粒球形度更好一些,对需水量改善有效果。

表3 改造前后生产P·O42.5水泥数据对比

(2)在磨机流速控制上,适当加大磨尾拉风,加大磨内物料流速,控制合理的循环负荷,减少磨内过粉磨现象。

3.3 水泥配料

优化水泥配料,调整混合材掺加比例,综合实现水泥质量与成本的最佳结合点。在满足水泥烧失量和水泥强度前提下,适当提高石灰石的掺加量,对需水量变化幅度影响不大。矿渣高温淬冷、玻璃体含量高,活性较好,提高矿渣掺加量对水泥强度和需水量都有利。同时调整并降低了炉渣的掺加量。生产P·O42.5水泥调整前后混合材掺加比例变化如下:矿渣、炉渣、石灰石掺加比例由8%、5%、5%分别调整为9.5%、2.5%、6%,降低了水泥需水量。

3.4 生料配料

在生料配料方面,通过采取提高熟料硅酸率,降低铝氧率的方案,提高硅酸盐矿物的含量,减少C3A的含量,达到降低需水量的目的。

在工艺后续调整方面:

(1)率值调整后,烧成温度控制较以前提高30℃,温度的提高可以适应煅烧硅酸率较高的熟料,提高硅酸盐矿物特别是C3S的含量,减少C3A的含量。

(2)提高熟料冷却效果,降低入磨熟料温度。采取部分湿矿渣搭配降低水泥温度,避免因水泥温度过高导致水泥需水量增加。率值调整范围:硅率由2.10调整为2.16,铝率由1.80调整为1.76;对应矿物组成变化为:C3S由50.89%提高到53.69,C3A由10.39%降低为9.71%。

我公司通过一系列的工艺优化和操作改进,在系统提产降耗的同时,初步解决了半终粉磨系统需水量偏高的问题,改善了水泥性能,满足了客户的使用需求,也为后续混凝土的节约成本、提高质量带来了很好的经济和社会效益。■

TQ172.639

A

1001-6171(2017)05-0056-05

2017-04-24; 编辑:赵 莲