铜铝复合药型罩厚度比的数值模拟研究

曹 杰,王 猛,胡坤伦,汪 齐,何 文

铜铝复合药型罩厚度比的数值模拟研究

曹 杰1,王 猛1,胡坤伦1,汪 齐1,何 文2

(1.安徽理工大学弹药工程与爆炸技术系,安徽淮南,232001; 2.江西理工大学资源与环境工程学院固体力学系,江西赣州,341000)

研究了材料廉价易得、制作工艺简单的铜铝双层复合药型罩,通过波阻抗匹配理论确定了铝铜厚度比值下限为1.33。利用AUTODYN软件对不同结构药型罩进行计算机模拟试验,发现铜铝厚度比为1∶1.5时铜铝双层复合药型罩射流性能最优,相比单层铜药型罩,射流头部速度提高了14.75%,0.05ms时射流长度提高了19.45%。本研究可以为工程应用提供参考。

复合药型罩;聚能装药;结构;射流;数值模拟

药型罩是聚能装药的核心部分,其材料选择对生成的射流性能影响显著[1]。射流形成理论认为:要取得较好侵彻效果,药型罩应选用密度大、塑性好、汽化点高的材料,因此传统工艺常用铜、钽等重金属制成单层药型罩[2]。然而单层药型罩能量利用率不高,是因为炸药爆轰后只有小部分内层金属转化为射流,其余大部分都转化为杵体和裙翼等;同时,爆轰波在药型罩表面产生强反射,单层罩的能量传递机制不合理。因此,若通过双层或多层板材间组合,不仅能更高效地将炸药能量传递至药型罩内层,提高侵彻能力,还能减少重金属在罩外层的消耗,降低成本。复合药型罩由于制作工艺简单、成本低廉,具有广泛应用前景[3]。

复合药型罩技术在国内外已经取得一定进展,但关于不同材料组合厚度比的问题研究较少。Chante- ret[4]通过在铜罩和炸药之间配置一层镍罩,解决了射流的不连续问题。Tosello[5]等对钽镍组合的双层球罩水下射流进行了研究。崔斌[6]对尼龙-铜复合药型罩射流成形进行了仿真研究。臧涛成[7]通过实验验证了铜铝复合罩具有射流性能好、杵体小的优点。郑宇[8]建立了双层药型罩射流成形的数学模型。

本文根据聚能射流双层罩理论计算了内外层材料厚度比。利用AUTODYN建立欧拉轴对称平面简化模型来计算柱状聚能装药结构,模拟了铜铝双金属层药型罩的射流形成过程,并与传统单层金属罩射流进行对比分析,得出相关结论。

1 设计原理

利用聚能装药结构破坏目标介质时,罩内层材料形成的射流起侵彻作用,而在炸药爆轰驱动作用下,单层罩大部分材料形成射流后部的杵体,只有6%~11%内层金属转变成射流。使用单层罩时,爆轰波传递至金属界面会发生严重反射,能量利用率低。根据波阻抗匹配原理,如果在A、B两种介质之间加入波阻抗阶梯匹配的介质C,则会增加透射到介质B中的能量。因此,药型罩结构设计时,将传统单层药型罩靠近炸药部分一定厚度的重金属替换为阻抗较低的金属,能提高射流的侵彻性能。

炸药爆炸后,当应力波从外层罩传入内层时:

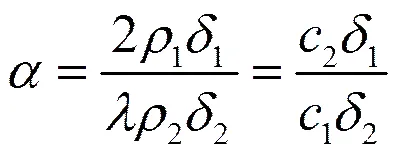

式(1)中:1、σ和σ分别为入射波、透射波和反射波;为外罩和内罩材料的声阻抗比。

复合药型罩在爆轰波作用下,内外层罩微元加速度比值为[9]:

式(2)中:1和2分别为面积为的外、内层罩微元厚度;1和2分别为外、内层罩的材料密度。

将式(1)、(2)联立:

式(3)中:为材料声速。

因此选择合适的材料组合和厚度比值使大于1,内层罩便能获得更大速度,进而提高射流动能,提高侵彻威力。根据铝和铜的声速可以求出用铝做外层材料时,铝铜厚度比应大于1.33。

2 计算模型的建立

2.1 算法选择

考虑到聚能射流问题模拟过程中可能出现网格扭曲,或材料发生混合,本文模拟中选择适合模拟大变形问题的欧拉算法[10]。在欧拉算法中,计算网格固定在空间不随物体运动,而材料相对于网格运动,因此不存在网格畸变问题。

2.2 模型处理

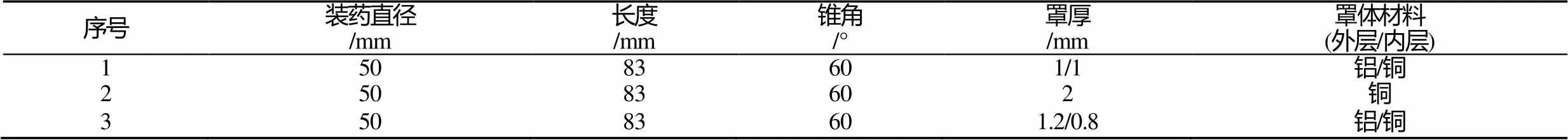

本模型由炸药、药型罩和空气3部分组成,装药部分为带锥孔的圆柱体,药型罩为锥形罩。在中心点起爆方式下,模型可简化为二维轴对称问题,如图1所示。本模拟试验分3组进行。除药型罩材料外,其余聚能装药参数相同。模型参数见表1。

表1 模型参数

Tab.1 Parameters of model

图1 聚能装药模型

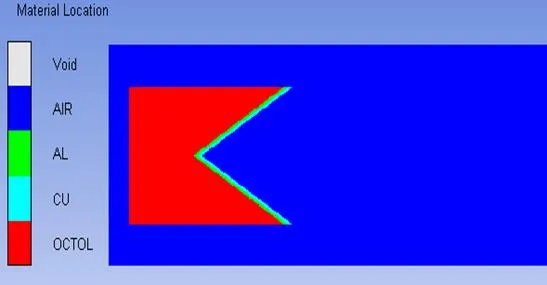

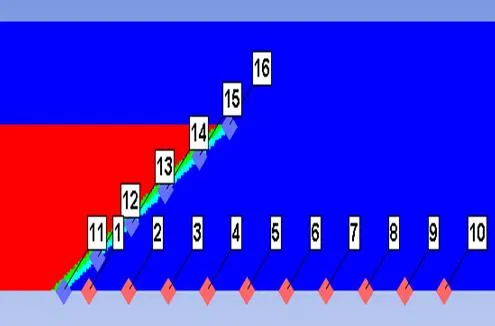

为了比较不同结构药型罩的射流参数,模拟时设置监测点。固定监测点1~10位于轴线上,用于监测射流速度变化。活动监测点11~16位于药型罩内层,用于跟踪内层罩微元。考虑到射流头部由药型罩顶点附近材料形成,在11号测点附近增加动测点数密度,以达到准确测定射流头部参数的目的。监测点布置情况如图2所示。计算结束,通过动测点移动图像追踪到29、31号测点处材料最终形成射流头部。

2.3 材料模型及参数

材料均从软件材料库选取,炸药爆轰产物选用JWL状态方程;空气选用理想气体状态方程,Int Energy为2.068e5;罩体材料模型采用Linear[11]状态方程,其本构模型为Johnson Cook。炸药及罩体材料参数分别列于表2~3。

图2 监测点位置

表2 炸药材料参数

表3 罩体材料参数

3 结果分析

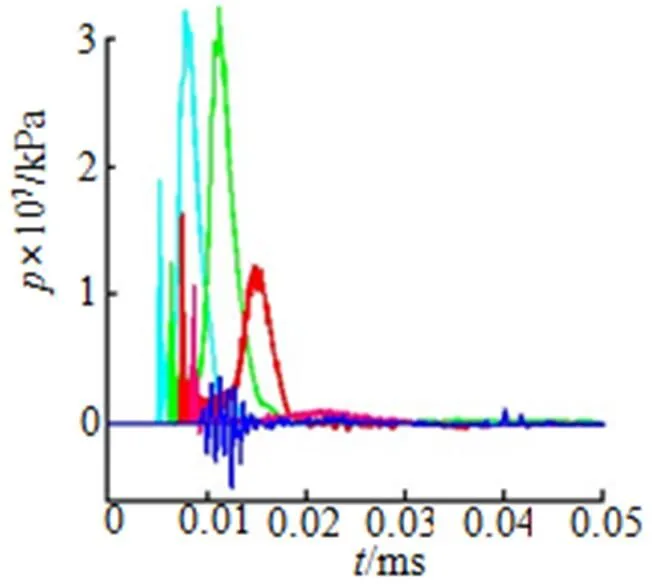

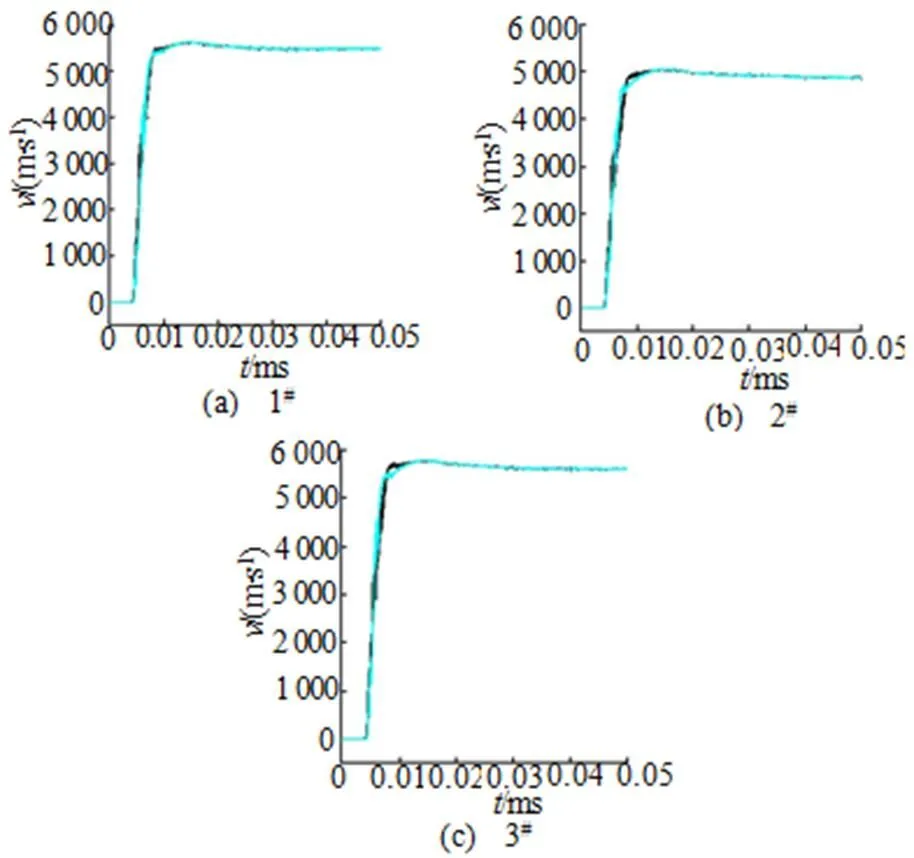

程序计算至0.05ms时,采集3组模型轴向方向所测的射流速度分布曲线,如图3所示。

图3 轴线方向速度分布曲线

观察3幅图的测点1可以看出,3种结构药型罩顶角附近测点所测速度急剧增大后迅速降低至0.5km·s-1附近,经过0.01~0.02ms的小幅度加速趋势后,缓慢降为0km·s-1,此处微元全部形成了杵体。将图3(a)、图3(c)与图3(b)比较时发现,复合药型罩结构下,距离药型罩顶角10~40mm内的1、2、3、4固定测点所测速度峰值依次呈增加趋势,而距离单层铜罩顶角40mm的处速度峰值已经出现下降趋势。固定测点7~10速度下降部分较其他测点更为平缓,此部分微元形成了稳定射流。3组结果中各组测点所测速度满足3﹥1﹥2,即序号3铝/铜结构下射流获得能量最高,而单层铜罩结构下射流所获能量最低。验证了理论厚度比的合理性。图4为0.05ms时3组射流图像。图5、6分别为同一组试验中内层药型罩上各测点处材料的压力——时间曲线和速度——时间曲线。

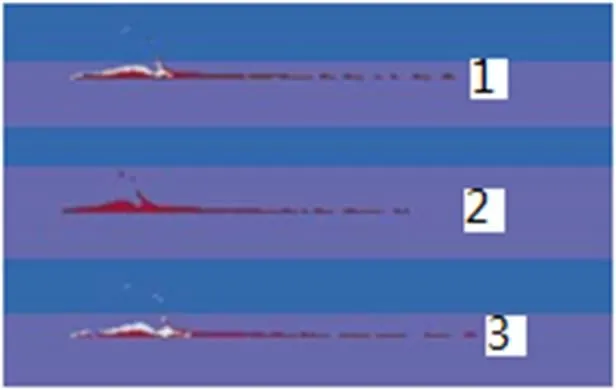

图4 射流形态

图5 罩内层测点压力曲线

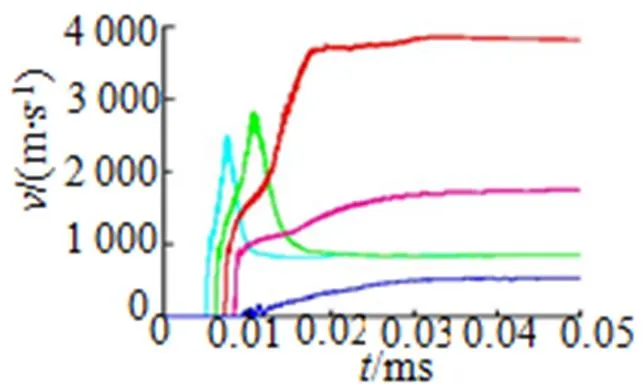

图6 罩内层测点速度曲线

观察图5发现,每个曲线均出现2个压力峰,第1个压力峰是爆轰波驱动罩体引起的,第2个压力峰则是罩体被压垮后在轴线汇聚碰撞引起的。结合图6,当一点处压力首次出现峰值时,该点速度急剧增大,随后加速度减小。第2个压力峰到达,加速度又开始增加,压力达到压力峰峰值后,速度趋于稳定,若该点材料形成杵体,则汇聚碰撞后该点速度下降。

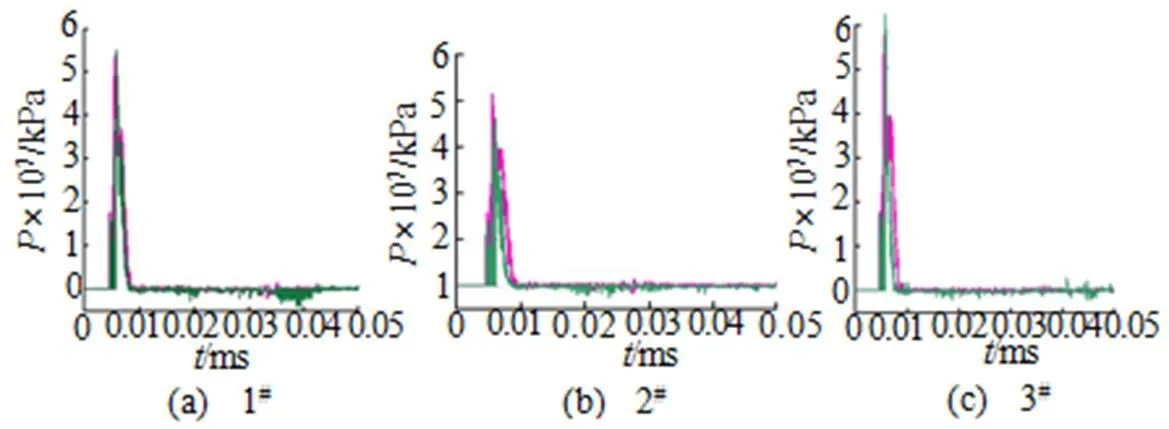

3组试验模拟结果显示,药型罩顶角处29、31号测点处金属被挤压至射流前端,分别提取各组结果中两个测点的压力、速度曲线均能得出3#性能最佳,且1#优于2#。验证了厚度比计算的合理性。图7、8为两测点的压力、速度曲线。3组不同材料配置的药型罩射流参数均列于表4。

表4 射流参数

Tab.4 Parameters of jet

图7 29、31号测点压力曲线

图8 29、31号测点速度曲线

从表4可以得出:试验中两组复合药型罩射流长度及射流头部速度均大于单层铜罩,单层铜罩射流头部速度未达到5 000m/s,而复合罩中最高速度达到了5 600m/s。铝铜厚度比为1时射流长度及头部速度较纯铜罩分别提高了10.42%、12.09%;铝铜厚度比为1.5时上述参数又得到一定提高,其射流长度较纯铜罩提高了19.45%,射流头部速度提高了14.75%。

4 结论

(1)设计复合药型罩时,炸药、外层材料和内层材料应满足波阻抗逐级匹配关系,在此条件下能大幅度提高射流质量。与此同时,外层材料应选取廉价易得的材料以降低生产成本。按此条件设计的复合药型罩符合工业用火工品的要求,具有广阔的发展前景。

(2)复合药型罩各层材料的厚度比值对射流性能影响较大。根据波阻抗匹配理论,铜铝复合药型罩的铝铜厚度比应大于1.33,本文通过数值模拟验证了该厚度比下限的合理性,若在该理论下限的基础上将铝铜无限增大而接近纯铝药型罩,射流侵彻性能必将降低,因此铜铝复合罩厚度比值上限仍需进一步研究。

[1] 荀扬,晏麓晖,曾首义.聚能装药技术研究进展综述[J].科学技术与工程,2008,8(15):4 251-4 257.

[2] 宋梅利,李伟兵,王晓鸣,等.药型罩材料影响EFP成型的数值计算研究[J].火工品,2009(4):16-19.

[3] 李国宾.复合药型罩的研究进展[J].兵器材料科学与工程,1995,18(1):63-67.

[4] Chanteret P Y,Lichtenberger A.Bimetallic liners and coherence of shaped charge jets[C]//15th International Symposium on Ballistics.Jerusalem,Israel:International Ballist- ics Committee,1995.

[5] Tosello R,Vives M,Tornche A.Twin EFPs for underwater applications[C]//15 th International Symposium on Ballistics. Jerusalem,Israel: International Ballistics Committee,1997.

[6] 崔斌,王志军,董方栋,等.尼龙-铜复合药型罩射流成形的仿真研究[J].兵工学报,2014,35(2):18-21.

[7] 臧涛成,刘军.铜-铝复合罩用于射孔弹的研究[J].爆破器材,1994,23(4):29-32.

[8] 郑宇,王晓鸣,李文斌,等.双层药型罩侵彻半无限靶板的数值仿真研究[J].南京理工大学学报,2008,32(3):313-317.

[9] 夏杰,段卫东.双层药型罩射流形成的仿真研究[J].爆破,2011,28(3):13-16.

[10] 夏卫国,李裕春,顾文彬,等.线性聚能射流形成过程的数值模拟[J].火工品,2003(4):24-27.

[11] 门建兵,蒋建伟,王树有.爆炸冲击数值模拟技术基础[M].北京:北京理工大学出版社,2015.

Numerical Simulation on Thickness Ratio of Cu-Al Composite Charge Liner

CAO Jie1,WANG Meng1,HU Kun-lun1,WANG Qi1,HE Wen2

(1.Ammunition Engineering and Explosion Technology Department, Anhui University of Science and Technology, Huainan, 232001; 2.School of Resources and Environmental Engineering, Jiangxi University of Science and Technology, Ganzhou, 341000)

This paper studied the Cu-Al composite charge liner, which has the advantages of material availability and simple technology. According to wave impedance matching theory, the thickness ratio lower limit of aluminum and copper was determined by 1.33. By use of AUTODYN, the jet of different structure of liner was simulated. The simulation results indicated that the jet with Al/Cu thickness ratio of 1.5 has the best performance. Compared to copper liner, the head velocity of jet was improved 14.75%, the jet length was prolonged 19.45% at 0.05ms. This study can provide a reference for engineering application.

Composite charge liner;Shaped charge;Structure;Jet;Numerical simulation

1003-1480(2017)03-0014-04

TJ410.3+33

A

10.3969/j.issn.1003-1480.2017.03.004

2017-03-26

曹杰(1993-),男,硕士研究生,主要从事工程爆破与爆炸力学研究。

国家自然科学基金资助项目(51604127)。