烟火隔离开关的设计

梁 珂,达选良 ,索 亮

烟火隔离开关的设计

梁 珂,达选良 ,索 亮

(陕西应用物理化学研究所,陕西西安,710061)

为控制小尺寸下烟火隔离开关多对端子的开合,设计了一种十字交叉结构整体注塑中间体与底座端子对配合的开关体,解决跷板结构开关尺寸大、接触面积小的问题,并采用钝感电起爆器作为动力装置实现端子间的开合控制。通过选用0.2mm厚的铍青铜带镀金制作接触簧片与镀金的端子压合,有效控制界面电阻,使开关闭合端子电阻控制在0.25mΩ内,实现了端子对耐大电流冲击的性能。经试验验证,本开关具有尺寸小、转换时间短、端子电阻小、耐大电流冲击性强、性能稳定等特点,为同类产品的设计提供了一定参考。

烟火隔离开关;钝感电起爆器;界面电阻;大电流

随着武器弹药的发展,对弹药在复杂电磁环境下的生存能力越来越高要求,弹药使用的电子开关装置成为薄弱环节。钝感火工装置具有抗电磁干扰能力强、能力质量比高、体积小而结实、长期贮存、起爆及输出能量可控等特点[1],因而设计火工品驱动的开关装置成为现实要求。

武器弹药内部电路结构复杂,为了节省弹药内部有限的空间,发挥火工品体积小的特点[2],通常要求烟火隔离开关体积应尽可能地小。本文所述的小尺寸(9.5mm×9.5mm×44mm)开关具有3对常开和2对常闭共5对端子,在30ms内应实现多对端子的开合,闭合端子均能承载电流8A、5min大电流的冲击,承载电流后闭合端子的电阻应小于等于40mΩ。

目前,电器常用金属材料很难克服界面电阻的影响而满足大电流冲击要求,传统开关的跷板结构尺寸大、接触面积率小,很难在规定尺寸内实现5组端子的开合控制。为了满足烟火隔离开关小尺寸下多路端子耐大电流冲击要求,本研究采用镀金铍青铜制作接触簧片,4J29镀金制作接触端子,同时采用十字交叉整体注塑结构设计开关体,有效地解决了接触簧片的定位和接触电阻问题。

1 烟火隔离开关结构设计

1.1 烟火隔离开关结构

烟火隔离开关的结构如图1所示。其作用原理是:安装在开关体上的电起爆器作用产生压力,驱动活塞杆在活塞筒内做线性机械运动,推动开关体内的中间体移动,实现开关端子对中的常闭触点转换为常开触点,常开触点转换为常闭触点,从而实现对弹药电气安全保险和供电进行控制的功能。

图1 烟火隔离开关结构图

1.2 电起爆器设计

电起爆器为钝感、小尺寸结构电火工品,具有较高的安全性和可靠性,以及发火作用时间短、产气量大、作用残渣少等特点。电起爆器结构见图2。

图2 电起爆器结构图

电起爆器采用玻璃封接电极塞,具有强度高、密封性好、绝缘强度高、散热性良好等特点。在脚线根部设计焊接孔,将多股软线焊接在脚线根部,从而实现极小尺寸下的硬软线转接。电桥为圆片“Z”字形桥带,桥带两端设计为散热面,中间细腰部位为加热区。桥带圆形边缘与金属盂为静电泄放通道,配合绝缘环的静电保护通道共同构成产品的防静电设计。

1.3 活塞杆设计

活塞杆是隔离开关作动实现端子开、合转换的重要部件,在隔离开关未转换前活塞杆由底部的定位环固定在开关本体活塞筒内的初始位置,同时定位中间体防止开关转换。开关转换时,高压气体推动活塞杆在本体活塞筒内做线性运动,活塞杆定位环被活塞筒挤压变形推入活塞筒内,在止退位置固定,同时推动中间体移动实现开关端子开、合转换。活塞杆采用强度高、质量轻的硬铝材料加工。活塞杆一端为连接中间体的粗细圆柱槽,另一端为阻止中间体在开关装置内移动的圆盘,在盘底有1个0.2mm厚的定位环。

1.4 推力验证计算

作用于活塞杆上的推力由电起爆器作用产生的压力与活塞杆受力面积决定。已知活塞杆采用铝合金2A12的材料,其材料抗拉强度=42 kgf/mm2 [3],材料许用剪切应力=0.7б=29.4 kgf/mm2,定位环的厚度为0.2mm,直径为6.3mm,则活塞杆定位环的剪切应力:

1==29.4×6.3×3.14×0.2=116.3kg (1)

因此,想要推动活塞杆则要求电起爆器产生的推力大于1。活塞杆受力面为圆盘型,圆盘直径为6.3mm,则受力面积为:

=π2/4=3.14×6.32/4=31.16mm2(2)

根据燃气压力公式0=PS可以推导出所需燃气压力为:

P= F0116.3×9.8/31.16=36.6MPa (3)

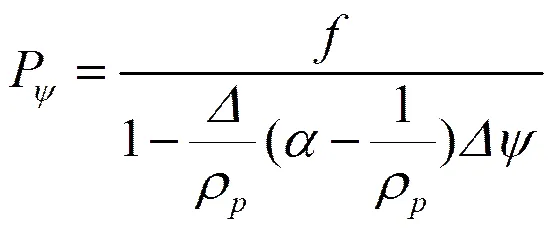

由于电起爆器发火后在隔离开关本体密闭容腔内产生高温高压燃气,当压力不高时,压力符合诺贝尔-阿尔贝方程[4]:

式(4)中:为火药力;ρ为火药密度;为装填密度;为气体冗余;为火药燃烧质量比;P为火药燃烧到的瞬间压力。

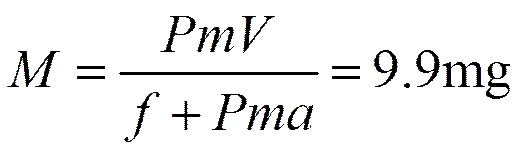

假设总装药质量为,在某一瞬间燃烧的质量为M,则燃烧质量比=M/,本体密闭容腔容积为,则装药密度=/。当装药完全燃烧时=1,密闭容腔中的压力达到最大值P,既=P,根据式(4)推导出电起爆器最小装药量公式为:

式(5)中已知=0.43×106J/kg,气体冗余=0.974,容腔容积=0.128cm3。在隔离开关开、合转换过程中燃气不仅推动活塞杆剪切变形,同时需要克服滑动摩擦力、端子与接触簧片的压力、变形薄弱端的塑性屈服抗力。式(5)计算出的结果只满足活塞杆剪切变形的推力要求,为了保证隔离开关开、合转换的可靠性,进行了电起爆器装药量试验,确定装药量为30mg。

根据药剂气体装填密度公式:

=/=(0.03×1)/0.128=0.234g/cm3(6)

式(6)中:为电起爆器药量,30mg;为生成气体质量系数,取1;为密闭容积,0.128cm3。

则气体冗余为:

电起爆器点火压力计算公式为:

(8)

式(8)中:为火药力(某点火药的火药力取0.43MJ/kg);为密闭容积,0.128cm3。则电起爆器点火压强为:

=0.03×0.43/(0.128-0.03×0.911)=128.1MPa (9)

>P(10)

由式(10)可以看出,电起爆器实际点火压力远大于活塞杆剪切变形所需压力,由此可见,在该设计药量下,活塞杆推力远大于定位环的剪切应力,可保证活塞杆被可靠剪切并推动到位,并保证了产品性能可靠及工艺的可操作性,满足装药裕度设计要求。

1.5 开关体设计

开关体主要包括中间体和底座,中间体是实现端子开、合设计的核心部件,为了实现5对端子在小尺寸内实现开、合转换,中间体采用十字交叉结构将5个接触簧片用尼龙整体注塑成型,中间体结构见图3。

图3 中间体结构图

为了尽可能地减小端子间的电阻同时考虑材料的延展性和抗拉强度,选用0.2mm厚的铍青铜带作为接触簧片材料。接触簧片与开关端子之间采用压力接触,在接触压力一定的情况下,影响接触电阻的主要因素就是接触面积和界面电阻。为了增大接触面积,接触簧片接触端宽度设计为1.7mm,并将端子接触端打扁使其宽度达到1.4mm。

因为在大气中金属表面会很快生成几微米的初期氧化膜层,从而使接触电阻增大。由于稳定的贵重金属表面难于形成氧化层膜,因此在接触簧片和端子表面镀金。镀金前后端子接触电阻检测结果见表1。

表1 镀金前后端子接触电阻检测结果

Tab.1 Switch contact resistance test results before and after gilding

在30mm×8mm的尺寸内实现初始端子对1和2常闭,端子对3、4和5常开,作用后端子对1和2常开,端子对3、4和5常闭。中间体和底座之间的尺寸配合是实现隔离开关顺利转换及端子间绝缘强度的关键,对中间体和底座尺寸链进行验证。本体与底座配合结构见图4。

图4 中间体与底座结构简图

已知尺寸配合数据见表2。

表2 配合尺寸数据

Tab.2 Fit dimension data

根据尺寸链方程:

X1/2=A1/2-A2/2 (11)

计算中间体与底座之间的配合尺寸,中间体与底座装配基本间隙X=X1/2×2=0mm;中间体与底座装配最大间隙Xmax=X1/2max×2=0.1mm;中间体与底座装配最小间隙Xmin=X1/2min×2=0mm。验证中间体与底座过渡配合X满足0~0.1mm。

2 产品性能试验

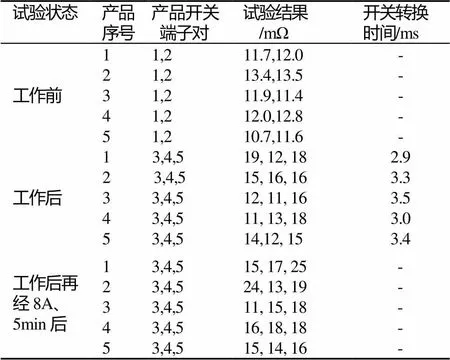

2.1 端子接触电阻及开关转换时间试验

按照设计的结构装配5套隔离开关,分别检测隔离开关作用前、作用后及经历8A、5min大电流冲击后的端子接触电阻及开关转换时间,检测结果见表3。

表3 端子接触电阻检测结果

Tab.3 Switch contact resistance test results

由表3试验结果可以得出,隔离开关转换时间最大=3.5ms,远小于技术要求的30ms;开关转换前后端子接触电阻最大19mΩ,经过长时间大电流冲击后接触电阻最大24mΩ,有一定的变化,但变化不大,满足对其大电流冲击后不大于40mΩ的指标要求,并有一定的裕度。

2.2 长贮接触电阻试验

装配10套隔离开关,测得常闭端子接触电阻后,按照GJB 736.8-1990 火工品试验方法71℃试验法[5]进行加速寿命试验30.8d(740h,常温11a),试验后再对常闭端子接触电阻进行测量,测量结果见表4。

由表4试验结果可以看出,长贮后接触电阻有一定的升高,长贮后接触电阻最大18.4mΩ,升高率不超过7%,隔离开关端子接触电阻稳定,能够满足军用火工品长期贮存的使用要求,安定性好,具有较高的安全性和可靠性。

表4 长贮接触电阻的试验结果 (mΩ)

Tab.4 Contact resistance test results after long storage

3 结论

本研究的烟火隔离开关采用了一种新颖的开关开合控制结构,在小尺寸(9.5mm×9.5mm×44mm)下设计十字交叉结构,将5个接触簧片用尼龙材料整体注塑成中间体,解决了小尺寸下多对端子实现开、合的要求。选用0.2mm厚的铍青铜带镀金制作接触簧片,与镀金的端子压合,有效控制界面电阻,使开关闭合端子电阻控制在0.25mΩ内。通过验证试验,表明该开关能够满足开合转换时间小于30ms,闭合端子经受8A、5min大电流的冲击直流电阻应小于等于40mΩ的指标要求。同时实现了工作前端子3开2闭向工作后3闭2开转换的功能要求。该开关具有尺寸小、转换时间短、端子电阻小、耐大电流冲击性能强、性能稳定等特点,为同类产品设计提供了一定参考。

[1] 王凯民.火工品工程[M].北京:国防工业出版社,2014.

[2] 蔡瑞娇.火工品设计原理[M].北京:北京理工大学出版社, 2002.

[3] 贾耀卿.夏恭忱.机械零件手册[M]. 北京:中国标准出版社,1995.

[4] 王凯民.张学舜.火工品设计与试验[M].北京:国防工业出版社,2010.

[5] GJB 736.8-1990 火工品试验方法71℃试验法[S].国防科学技术工业委员会,1990.

The Design of Pyrotechnic Isolating Switch

LIANG Ke,DA Xuan-liang,SUO Liang

(Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

In order to control the opening and closing process of multiple pairs of terminals equipped on small size isolating switch, a new switch body was designed, in which cross structure intermediates produced by integral injection were cooperated with several pairs of terminals, the design solved the problem that big bulk size and small contact area of rocker switch. Meanwhile, the insensitive electric initiator was used as power plant to achieve open-close controlling between a pair of terminals, the contact spring which was made by 0.2mm thick gold-plated beryllium bronze belts was pressed with the gold-plated terminal, so the interface resistance was effectively controlled, the resistance of the switch closed terminal less than 0.25mΩ would be realized, as well as the terminal pair can resist to high current shock. By verification, this design has characters such as small size, short switching time, small switch as well as terminal resistance, strong resistance to heavy current and stable performance, which would provid certain reference for the other products design.

Pyrotechnic isolating switch;Insensitive electric initiator;Interface resistance;High current

1003-1480(2017)03-0006-04

TJ45+9

A

10.3969/j.issn.1003-1480.2017.03.002

2017-03-21

梁珂(1981-),男,工程师,主要从事火工品设计研究。