电爆阀用火工品输出燃气模拟装置设计及试验

陈 栋,徐 勇,邓坤秀

电爆阀用火工品输出燃气模拟装置设计及试验

陈 栋,徐 勇,邓坤秀

(中国工程物理研究院总体工程研究所,四川绵阳,621999)

针对某电爆阀研制需求,设计了电爆阀用火工品输出燃气模拟装置并开展了试验研究。结果表明,电爆阀用火工品输出燃气模拟装置设计合理,与电爆阀用火工品输出压力历程较为接近,可满足某电爆阀研制需要。

电爆阀;火工品;输出燃气;模拟装置;压力

电爆阀利用火工品输出高压燃气作为动力源完成阀门启闭功能,因其高可靠性、小体积、长时贮存稳定性等特点在航空航天、国防和工业得到了广泛的应用。电爆阀设计的重点是研究火工品输出高压燃气能量与电爆阀阀体启闭所需能量之间的关系,然而由于电爆阀用火工品输出重复性较差(约20%~30%),并且采用常规试验设备难以实现上述能量的准确测试,导致目前电爆阀研制只能凭经验,沿用“设计-试验-修改”的程序,面临可靠性试验周期长、成本高、可靠性不易保证等问题。

近年来,针对电爆阀及类似火工装置研制,中国空间技术研究院总体专业技术部和美国Los Alamos实验室均研制出火工品输出燃气模拟装置(以下简称火工品输出模拟装置),借助于该装置实现了电爆阀阀体启闭能量影响参数的精细化定量研究,大大降低了试验周期及经费[1-2]。

本文基于某电爆阀研制需求,设计了电爆阀用火工品输出模拟装置,并对火工品输出模拟装置开展了试验研究。

1 火工品输出模拟装置设计

1.1 总体结构

根据某电爆阀研制需求,电爆阀用火工品在1mL定容腔中输出压力指标为:压力峰值约110MPa、压力达到峰值时间约为2ms。根据上述指标,火工品输出模拟装置研制的难点在于高压气体的快速释放。参考火工品输出模拟装置及动态压力校准装置技术现状,最终确定采用爆破片组件预压、扳机阀开启、爆破片组件爆破的技术方案。

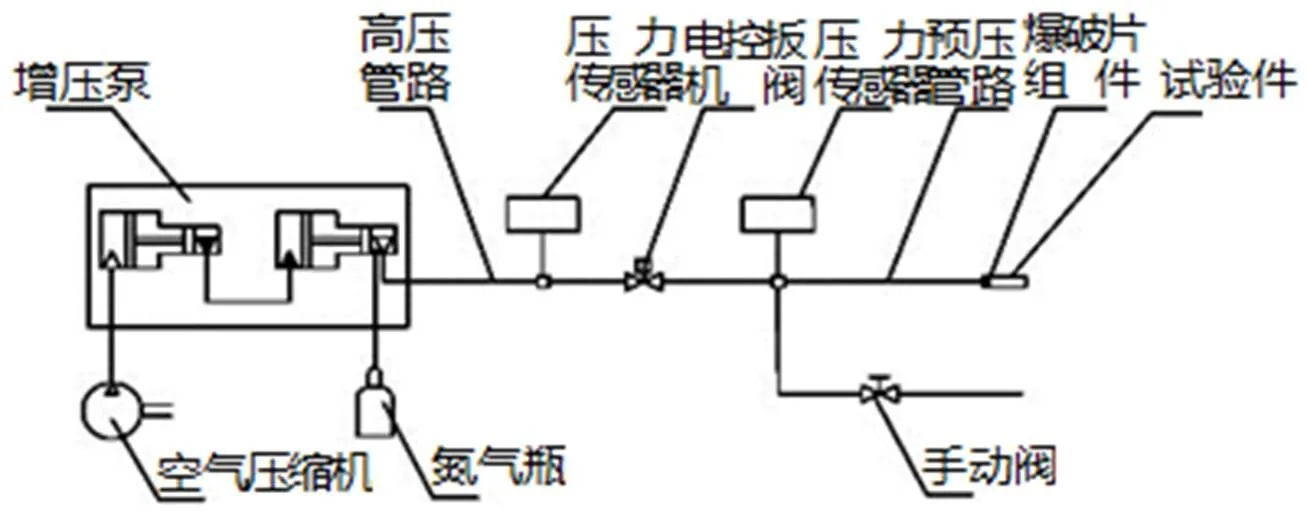

研制的火工品输出模拟装置主要由增压泵、高压管路、压力传感器、电控扳机阀、预压管路、爆破片组件、手动阀、氮气瓶及空气压缩机等组成,如图1所示。

图1 火工品输出模拟装置结构及组成示意

1.2 关键组件选型

增压泵主要用于对象气体(氮气输出气体)的快速增压,要求最高增压压力不低于200MPa。增压泵采用2级增压设计,第1级增压泵以空气压缩机为驱动源,为气-液增压方式,采用德国MAXIMATOR产品,型号为MO37,入口压力为0.5~0.6MPa,出口压力为15~22MPa;第2级增压以第1级增压泵输出液压为驱动,为液-气增压方式,同样采用德国MAXIMATOR产品,型号为MGU-2000-F,入口压力为11~15MPa,出口压力最大为200MPa。其中,空气压缩机型号为AS5.5,出口压力为0.8MPa。

电控扳机阀主要用于蓄积高压气体的高压管路与预压管路快速开启及隔断,要求其具有较好的隔断密封性能及快速开启能力。采用德国MAXIMATOR产品,型号为36V4H071-YHNC,在最大工作压力下泄漏率不大于1×10-8Pa·m3/s,阀门开启及关闭时间在1.5s左右。高压管路及预压管路均选用德国MAXI MATOR产品,型号分别为6STU9H-316、65TU4H- 316,内径均约为Φ4.7mm。为控制管路气体混合后的压降水平,高压管路及预压管路长度分别设计为约300mm、70mm。高压传感器工作压力范围为0~200 MPa,精度为±0.25%fs。

1.3 爆破片组件设计

爆破片组件主要用于爆破后快速释放高压气体,主要设计要求为爆破压力达到规定值且精度不低于±3%,并且与连接试验件的管路及机械接口匹配(爆破后气路直径最大为Φ6mm)。

由于无匹配的市售产品,爆破片组件为与相关厂家共同研制,爆破片组件的爆破压力规格含50MPa、75MPa、100MPa、125MPa及150MPa。

1.4 火工品输出模拟装置工作流程设计

空气压缩机驱动增压泵压缩气瓶输出气体,初始时,电控扳机阀为开启状态,压缩气体在高压管路和预压管路中蓄积;当压力传感器指示值约为爆破片组件爆破压力的80%时,电控扳机阀关闭,压缩气体继续在高压管路中蓄积,直至压力传感器显示值约为爆破片组件爆破压力的120%时,电控扳机阀开启,爆破片组件爆破输出瞬发高压气体。需要时,手动阀开启用于快速释放高压管路、预压管路中的压缩气体。

2 火工品输出模拟装置试验研究

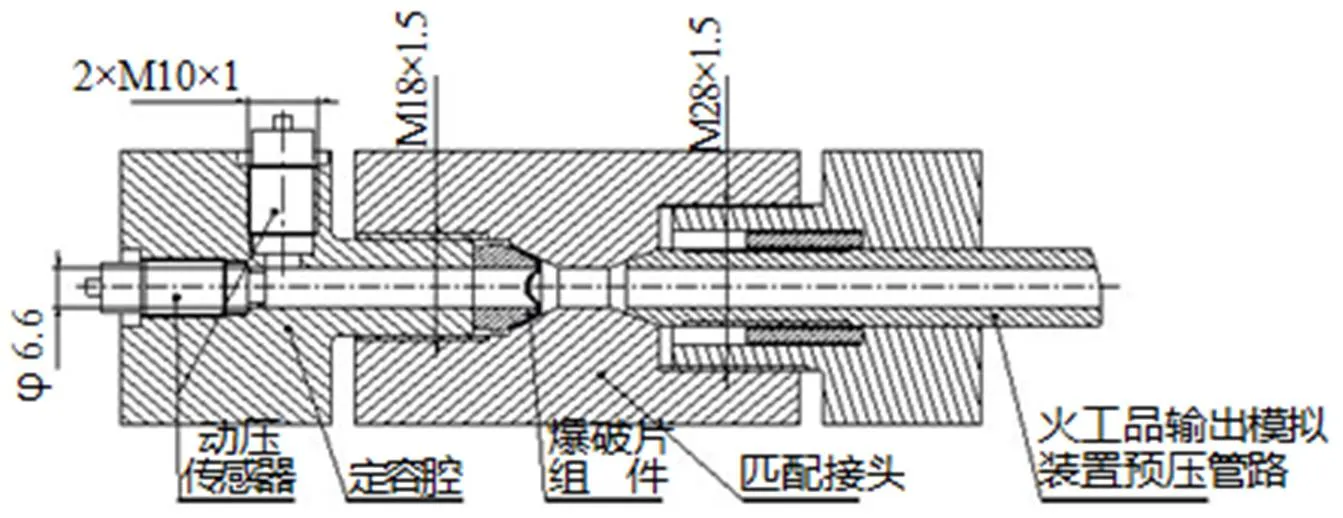

为验证火工品输出模拟装置的输出性能,设计了与其接口匹配的定容腔并开展了试验。火工品输出模拟装置与定容腔测压结构连接示意图如图2所示。

图2 火工品输出模拟装置与定容腔测压结构连接示意图

图2中定容腔容积为1mL,容腔直径为Φ6mm。火工品输出模拟装置的输出性能由布置在定容腔侧面及底端的动压传感器测试,动压传感器选用Kistler 6215B型,其压力测量范围为0~600MPa、上升时间为1μs、输出线性度为±1%,动压传感器后续信号处理单元的频率测量范围设置为100kHz,采样频率设置为1MHz。

试验中,火工品输出模拟装置对象气体采用氮气,爆破片组件采用爆破压力规格分别为50MPa、75MPa、100MPa、125MPa及150MPa,数量各1件,按照1.4节工作流程开展试验。

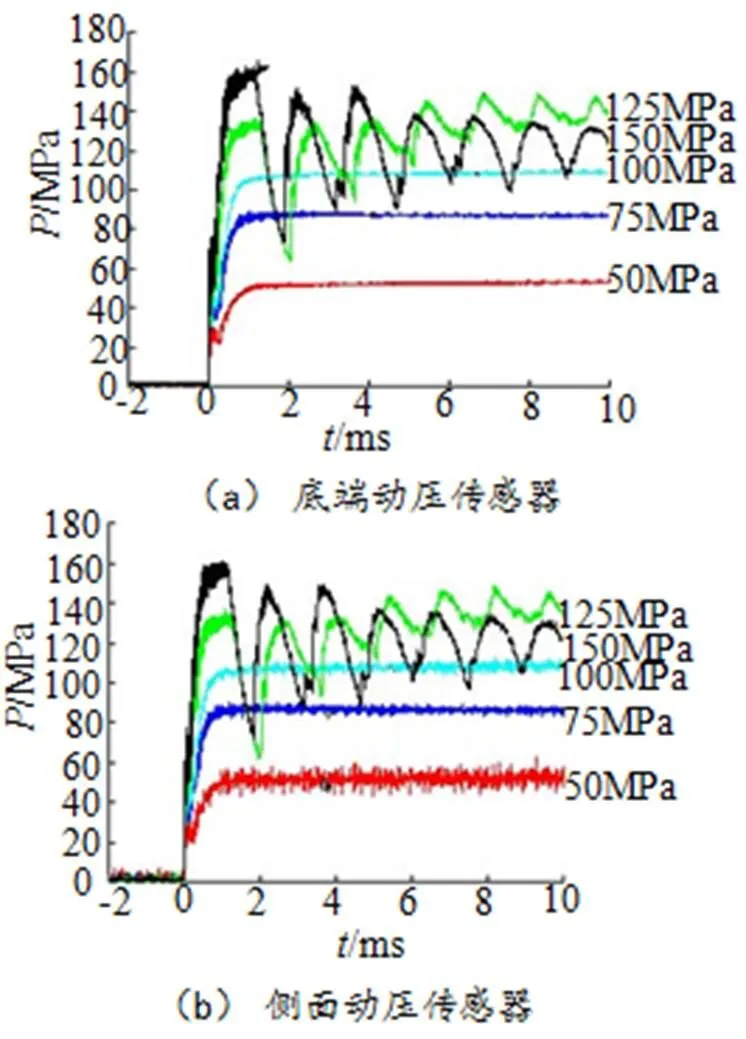

不同规格爆破片组件的火工品输出模拟装置在定容腔中的输出压力历程如图3所示。

图3 火工品输出模拟装置在定容腔输出压力测试曲线

由图3可以看出,除图3(b)侧面动压传感器压力测试曲线毛刺更多外,底端与侧面动压传感器测得的压力历程曲线变化趋势基本一致。采用50MPa、75MPa及100MPa规格的爆破片组件时,火工品输出模拟装置在定容腔中输出压力初始时迅速上升,随后压力在恒值附近波动并历时约220μs,随后压力线性升高,在约700μs时定容腔中压力基本达到平衡。平衡时压力值与爆破片组件的爆破压力接近,该压力历程与典型火工品输出压力历程较为接近。采用125MPa及150MPa规格的爆破片组件时,火工品输出模拟装置在定容腔中输出压力初始时上升速度更快,并在约1ms时达到压力峰值(小幅超过爆破片组件的爆破压力值),随后压力出现大幅波动且最大幅值差约80MPa,对于动作时间小于1ms的电爆阀,上述压力波动不会对其火工品输出模拟效果产生影响。采用不同规格爆破片组件,火工品输出模拟装置的输出压力上升至爆破片组件爆破压力的时间均约为1ms。

为了比较火工品输出模拟装置与某电爆阀用火工品的输出性能,对数发某电爆阀用火工品在同样容积的定容腔中开展了输出性能测试,将其均值与火工品输出模拟装置采用100MPa爆破片组件的输出压力测试结果进行对比,如图4所示。由图4可以看出,火工品输出模拟装置的输出压力历程没有明显的峰值,在约1ms时基本达到平衡值,而某电爆阀用火工品的输出压力历程在约2ms时达到压力峰值,随后压力逐渐降低。相比之下,两种输出动力源的输出压力历程较为接近,表明利用火工品输出模拟装置模拟某电爆阀用火工品的输出是可行的。

图4 火工品输出模拟装置与某火工品定容腔输出压力曲线的对比

3 结论

(1)根据某电爆阀研制需求,针对高压气体快速释放,采用爆破片组件预压、电控扳机阀开启、爆破片组件爆破的技术方案,完成火工品输出模拟装置设计。(2)通过试验研究,了解了火工品输出模拟装置采用各规格爆破片组件的输出性能,对比火工品输出模拟装置与某电爆阀用火工品输出压力历程,表明利用火工品输出模拟装置模拟某电爆阀用火工品输出是可行的。

[1] 姜云涛, 夏成明. 利用高压快速气源替代火工品爆燃气进行火工机构试验的方法[J]. 航天器工程, 2002,11(4):38-42.

[2] J M.Tafoya, J I.Tafoya, M A.Inbody. pyrovalve function testing using gas gun actuation[R].AIAA 2007-5140,2007.

Design and Test on Deflagrable Gas Output Simulating Device for Explosively Actuated Valve

CHEN Dong,XU Yong,DENG Kun-xiu

(Institute of System Engineering CAEP,Mianyang,621999)

According to the development requirements of the explosively actuated valve, deflagrable gas output simulating device was designed and tested. The results show that the device design is reasonable. Compared with gas outputs of the initiating explosive device for explosively actuated valve, the result is relatively similar, which mean the device can fulfill the development requirements of the explosively actuated valve.

Explosively actuated valve;Initiating explosive device;Deflagrable gas output;Simulating device;Pressure

1003-1480(2017)03-0027-03

TJ450.6

A

10.3969/j.issn.1003-1480.2017.03.007

2017-01-23

陈栋(1986-),男,工程师,主要从事电爆阀设计及研究。