锂离子电池均衡管理系统设计

孙 佳,胡 旦,王晓晨,付志超

锂离子电池均衡管理系统设计

孙 佳,胡 旦,王晓晨,付志超

(武汉船用电力推进装置研究所,武汉 460064)

串联锂电池之间存在一致性的问题,影响了锂电池的性能和寿命,均衡管理是解决锂电池一致性问题的有效方法。本文设计了一种均衡系统,并详细介绍了该系统的控制策略、硬件和软件设计。实践表明该均衡系统在应用中能够满足实际需求,可以有效的改善锂电池的一致性问题。

锂离子电池 一致性 均衡管理系统

0 引言

锂离子电池因其能量密度高(质量比能量达到120~200 Wh/kg,是常用蓄电池中能量密度最高的电池)、工作电压高(磷酸铁锂电池标称电压3.2V,锰酸锂和钴酸锂电池高达3.6V)、自放电率低、充电效率高(充放电的库伦效率可达100%)、循环寿命长(可达1000次以上)、无记忆效应等优点被广泛的应在不同领域中[1]。但是单体锂离子电池由于生产工艺的限制、使用工况和储存状况不尽完全相同会导致各单体电池间的不一致性。单体电池间的不一致性首先会降低电池组的最大可用容量和可用功率;其次在充放电时,容量较小的电池长期处于深充深放的状态,老化速度会加快,各单体电池间的不一致性会进一步扩大[2]。而解决单体电池间不一致性的有效方法就是对锂离子电池进行均衡管理。

本文设计的锂离子电池均衡系统控制芯片采用TI公司的32位定点DSP芯片TMS320F2812,数据采集系统使用的是ADI公司16位高精度ADC芯片AD7606。对锂离子电池的温度、电压等信号进行实时监控,分析各单体电池的状态,控制芯片通过一定的均衡策略,启动均衡电路对锂离子电池进行均衡管理,改善电池组的不一致性问题。

1 均衡系统总体设计

锂离子电池均衡系统通过采集单元来实时采集锂电池模块中各单体电池的电压、温度等参数信息,通过这些参数信息来分析各单体电池的状态,进而判断各单体电池间的不一致性,然后启动均衡单元对不一致性显著的单体电池进行均衡管理,使得电池模块中各单体电池的状态尽可能的趋于一致。

锂离子电池均衡系统采用集中管理与分布式监控的“主-从”式架构方案,均衡系统由一个主控单元和多个从控单元组成,每个电池模块中包含一个从控单元、一个均衡单元和一个采集单元。均衡系统的总体框图如图1所示。

主控单元是均衡系统的管理控制中心,它通过CAN总线通信与从控单元、均衡单元和采集单元进行协调控制管理。主控单元能够集中处理电池模块及各电池单体的电压、电流、温度、荷电状态以及健康度等参数信息,通过RS485通信与上位机进行信息交互,用于锂离子电池状态显示和参数标定。

从控单元主要对电池模块的工作状态进行实时监视以及根据总体需求对部分单体电池进行均衡控制。它能够实现电池模块内阻计算、剩余电量监测、荷电态估计和健康度预测等功能,也能够实现锂电池模块内均衡控制。通过CAN通信网络与主控单元进行通信,将电池模块的电压、温度、剩余电量、荷电态和健康度等状态信息传递给主控单元。根据一致性评价标准来确定是否启动均衡单元对单体电池进行均衡控制。

2均衡系统控制策略

均衡方案主要分为能量耗散式均衡和能量非耗散式均衡[3]。能量耗散式均衡主要通过给单体电池并联旁路电阻,对电池组中能量较高的电池进行放电耗能;能量非耗散式均衡则是通过能量转换单元(电容、电感、变压器)将能量从SOC较高的电池转移至SOC较低的电池。目前,能量非耗散式均衡还停留在实验室阶段,距离真正的商业化还有一定的距离。本文选用能量耗散式均衡方案,控制算法简单,易于实现。

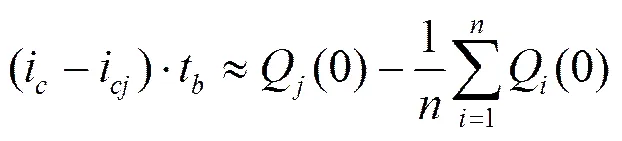

这时,从控单元启动均衡单元对第j个单体电池进行均衡,当经过一定时间后,有:

(2)

将(3)式带入(2)式,有:

(4)

化简得:

选择合适的均衡电阻,使均衡过程产生的热量引起的温升在安全范围以内。

3 均衡系统硬件设计

均衡系统的硬件主要包括主控制器、从控制器、电压采样电路、温度采样电路、能量耗散式均衡电路。这里详细介绍电压采样电路、温度采样电路和能量耗散式均衡电路。

3.1 电压采样电路

采集单元的电压采样电路最多可以检测12路单体电池电压,12路电压采样通道相互隔离,这样可以有效的保证电压测量精度。电压采样电路采用分时复用技术,通过TMS320F2812的IO引脚电平来控制SN74HC154DW译码芯片的输出,导通其中1路AQW214光耦,将相应的差分电压信号引入电路,然后将差分电压信号送到运放芯片AD620,AD620的增益设置为1,这样AD620的输出就是采样到的单体电池电压。电压采样电路如图2所示。

3.2 温度采样电路

采集单元的温度采样电路最多可以检测12路温度信号。针对锂离子电池包内部电池单元空间小,温度的测量要求精度高,温度测量单元选用PT1000,温度测量范围-40~+85℃,当温度为0℃时,电阻值为1000±0.60Ω,当温度范围在0~100℃时,电阻值变化为3.85 Ω/℃。电路设计时将PT1000与一个阻值1.8kΩ电阻串联,加载一个直流5 V的电压信号,将PT1000的电压信号通过选通芯片CD4067送入放大器芯片INA128的输入正端,INA128的输入负端引入阻值为1 kΩ的参考电阻串联1.8 kΩ电阻后在直流5V电压下的分压信号。INA128放大器芯片的增益设置为6,这样可以更精确的测量到PT1000阻值变化时引起的电压变化值,其输出引脚连接AD7606的采样输入引脚。温度采样电路见图3。

3.3 能量耗散式均衡电路

本文的均衡电阻设置为4.3Ω。当均衡系统检测到某一单体电池需要均衡时,导通对应的开关。能量耗散式均衡电路如图4所示。

4 均衡控制软件设计

根据均衡系统工作的流程,将均衡系统的软件设计分为两个方面:信号采集流程设计和均衡流程的设计。

4.1 信号采集流程设计

采集单元负责采样12路电压信号和12路温度信号,电压信号和温度信号依次轮询采集。当某一路电压信号和温度信号通道接通时,AD7606循环采样10次,然后滤去最大值、最小值,取中间平均值。对采样到的数值进行变换,得到实际值。其流程图如图5所示。

4.2 均衡流程设计

采集单元采样的电压、温度信息经过DSP芯片内部SOC算法处理后得到各单体电池的SOC值。如果某一单体电池的SOC值和所有电池SOC值平均值的差值大于,那么计算相应的均衡时间并启动对应的均衡电路,均衡流程图如图6所示。

5 结论

为了解决串联锂离子电池产生的不一致性问题,本文设计了一种锂离子电池的均衡系统,详细介绍了均衡系统的控制策略、硬件和软件设计。该均衡系统在应用中能够满足实际需求,在一定程度上可以有效的改善锂电池的不一致性问题。

[1] 李相哲,苏芳,林道勇. 电动汽车动力电源系统[M]. 北京:化学工业出版社,2011.

[2] 王震坡,孙逢春,林程. 不一致性对动力电池组使用寿命影响分析[J]. 北京理工大学学报,2006,26(7):577-580.

[3] 谭晓军. 电动汽车动力电池管理系统设计[M]. 广州:中山大学出版社,2011.

[4] 徐朝胜,闫改珍,李进等. 具有均衡控制功能的锂电池管理系统设计[J]. 电源技术,2013,37(6):959-962.

Design of Lithium-ion Battery Equalization Management System

Sun Jia, Hu Dan, Wang Xiaochen, Fu Zhichao

(Wuhan Institute of Marine Electric Propulsion, Wuhan 460064, China)

Due to the existence of inconsistency, the performance and life-span of series-connected lithium-ion batteries are limited, the equalization management is an effective method to solve the consistency of lithium-ion batteries. An equalization system is designed in this paper, and the equalization strategy, equalization circuit and software are introduced in detail. The practice shows that the equalization system can meet the actual needs and improve the consistency of the lithium-ion batteries.

lithium-ion battery; consistency; equalization management system

TM911

A

1003-4862(2017)01-0013-04

2016-08-15

孙佳(1989-),男,助理工程师。研究方向:锂电池、超级电容器等新能源的管理控制系统。Email:sunjia1989@126.com