对氨基苯甲醚工业品精制方法的选择

赵笑男

(西安石油大学, 陕西 西安 710065)

对氨基苯甲醚工业品精制方法的选择

赵笑男

(西安石油大学, 陕西 西安 710065)

对氨基苯甲醚是一种重要的医药、染料及化工产品原料。受生产工艺、原料、生产条件的限制,对氨基苯甲醚工业品中含有一定量有机、无机的含氯、含硫化合物等杂质,对下游工艺催化剂产生不利影响。根据对氨基苯甲醚工业品中杂质硫、氯的存在方式,分析了比较适合该体系的精制方法,选择可行的对氨基苯甲醚工业品精制方法。

对氨基苯甲醚;脱硫;脱氯

Abstract:p-Aminoanisole is a kind of important raw material of medicine, dye and chemical products. The industrial products of p-aminoanisole contain a certain amount of organic and inorganic impurities, such as chlorine, sulfur compounds and so on, which are harmful to the downstream process catalysts. In this article, according to the existence form of sulfur and chlorine in industrial products of p-aminoanisole, refining methods for this system were analyzed and compared, feasible refining method was chosen.

Key words:P-anisidine;Desulfuration;Dechlorination

对氨基苯甲醚是一种重要的医药、染料及油品添加剂原料。在传统染料工业中用于合成色基、色酚等,除此之外还用于还原大红,合成分散染料,如分散兰分散紫,分散藏青等;在医药行业中主要用于用于合成消炎药等[1];在石油化工行业中经烷基化反应合成油品添加剂是近几年新开发的应用领域。目前工业合成工艺成熟、经济效益良好,但该工艺引入了杂质硫、氯化合物,对下游工艺催化剂及产品性能产生不利影响。

对氨基苯甲醚的烷基化利用开拓了对氨基苯甲醚应用的新领域,Cu-Zn-Al催化剂为最常见的烷基化催化剂。在烷基化反应过程中,催化剂活性组分都是低价态的铜、锌离子,通过电子转移实现催化作用。硫、氯原子的电子亲合力和迁移性都比较高,易与 Cu-Zn-Al催化剂中金属离子反应生成低熔点物质如Cu2S、CuCl以及ZnCl2等束缚态离子,消耗烷基化催化剂活性位数目,促进了催化剂的“低温烧结”过程,破坏了催化剂的物理化学结构,从而引起催化剂失活[2]。原料里硫、氯含量分别达到0.1×10-6、0.05×10-6就会造成全床层性烷基化催化剂Cu-Zn-Al不可逆性中毒。为解决上述问题,降低对氨基苯甲醚杂质中硫、氯对下游工艺催化剂带来的不利影响,研究对氨基苯甲醚脱硫、脱氯精制工艺显得尤为重要。

1 硫、氯的来源及存在形式

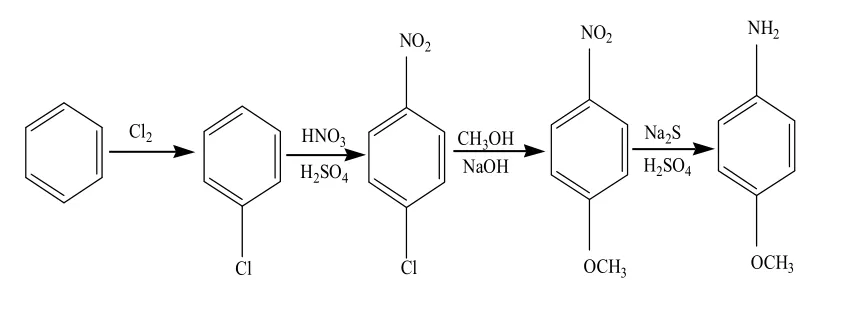

图1 对氨基苯甲醚工业合成工艺Fig.1 Industrial synthesis process of p-aminoanisole

焦化/石油苯为初级原料经氯化、硝基化、烷基化、还原等步骤分别生产出氯苯、对硝基氯苯、对硝基苯甲醚和对氨基苯甲醚[3],反应过程引入氯气、硫酸、硝酸、甲醇、氢氧化钠、硫化钠等反应物和催化剂,未反应的氯气、硫酸、硫化钠以无机物的形式残存于产品中,同时反应条件下氯气、硫酸还可与苯环发生多取代反应[4],生成多取代氯苯、苯磺酸类物质等以有机物的形式残存在产品中。

2 脱硫、脱氯方法

为了消除对氨基苯甲醚工业品杂质中无机、有机形态硫、氯对下游烷基化反应催化剂带来的不利影响,研究现有脱硫、脱氯技术,分析比较各种方法的优劣及适用体系,探索适合对氨基苯甲醚的脱硫、脱氯方法具有重要意义。

2.1 对硫、氯化合物进行定性分析

从苯到最终产物对氨基苯甲醚整个工艺过程中,除了上述分析的有机氯多取代氯苯,无机硫硫酸、硫化钠,有机硫苯磺酸类杂质,还可能生成其它种类的硫、氯化合物。为了选择高效的脱硫、脱氯方法,必须对对氨基苯甲醚工业品杂质中硫、氯化合物的种类进行定性分析[5]。现阶段工业上生产的对氨基苯甲醚硫含量较少,通过现有硫、氯检测方法直接测定二者含量、定性硫氯化合物种类十分困难。因此,必须将对氨基苯甲醚工业品杂质中的硫、氯富集起来选择合适的检测方法对硫、氯进行定性分析,以便有针对性的进行脱硫、脱氯。对氨基苯甲醚沸点在标准大气压下242 ℃,合格产品的纯度在98%以上,将对氨基苯甲醚溶于甲醇,甲醇的量尽可能少,进行蒸馏,提取240~245 ℃之间的馏分,将其余馏分收集,进行分析检测,确定杂质中硫、含氯化合物的种类。

2.2 工业上脱硫方法

鉴于对氨基苯甲醚工业品硫的存在形态,现主要从无机硫、有机硫两方面分析脱硫技术。

2.2.1 工业上无机硫的脱除方法

无机硫的脱除方法根据脱硫原理可分为物理法、化学法和微生物法[6]。其中化学法是将产品杂质中的硫化物通过化学反应转化成与产品性质在某些方面有显著差异的物质,相比其它两种脱除方法化学法具有脱硫工艺简单、成本低廉、脱硫效率高、受环境变化影响小等优点,也是目前工业上采用最广泛的无机硫脱除方法[7-9]。

2.2.2 工业有机硫的脱除方法

在数学实验课上,学生是在新的情境、实验材料下进行推断、创新并且运用,成长的是思维、信念、好奇心等属于个人的隐性知识。因此,教师在课堂中不需要多引导,也不需要特别的课堂教学艺术,学生巴不得教师少讲话,自己早点动手。事实上,学生往往还能玩出更多新花样,常常令教师自叹不如。在实验课上,教师也不用过多判断结果对不对,这由实验结果说了算。因此,对于数学实验课我们主要采用两条原则性的教学策略。

针对有机硫,目前工业上主要采用加氢脱硫,通过加氢将有机硫转化为H2S从体系中脱除从而达到脱硫的目的,该方法虽在工业上技术成熟,被广泛采用,但设备运行时,运行成本高,这些因素导致加氢脱硫一次性投资大,成本大幅上升[10];随着环境标准的日益苛刻,现有的加氢脱硫技术对有机硫噻吩类衍生物加氢作用小,往往达不到深度脱硫的要求。鉴于以上加氢脱硫方法的种种不足,近十几年来非加氢脱硫技术一直备受关注,已研发出一些成果[11]。氧化脱硫、络合脱硫、萃取脱硫和吸附脱硫是目前已成功开发的技术,其中吸附脱硫脱硫精度高、工艺简单目前在工业上应用最为广泛。

氧化脱硫分为双氧水体系氧化脱硫,空气、氧气体系氧化脱硫,油溶性氧化体系脱硫。双氧水体系氧化脱硫以双氧水为主体,根据硫化物种类加入无机酸、有机酸、催化剂等提高脱硫速率。该方法脱硫效率较高,但在脱硫过程中加入相转移促进剂,反应结束后从体系完全分离出来比较困难[12]。溶剂萃取脱硫技术分为酸碱洗涤脱硫技术、有机溶剂萃取脱硫技术、离子液体萃取脱硫技术等。酸碱精制脱硫是萃取脱硫方法中最为传统的方法,目前在工业上仍有被使用。浓硫酸、盐酸、磷酸等强酸一般作为酸洗的萃取剂,采用硫酸可将硫醚从石油产品中分离出来,同时用浓硫酸还可将噻吩磺化从而从体系中脱除[11]。将低分子硫醇、硫酚、羧酸以及酚类等化合物利用 NaOH 水溶液从体系中提抽出来称为碱精制。在抽提过程中将亚砜、低级醇等极性溶剂加入NaOH水溶液中或着提高碱的浓度可以明显的提高萃取效率[11]。有机溶剂萃取脱硫技术在工业上应用处理量大,但脱硫精度不高,同时会向体系中引入新的杂质。络合脱硫技术是近几年非加氢脱硫技术领域新开发的技术。Bauer 等曾提出用含有金属氯化物的N,N-二甲基甲酰胺溶液处理含硫油品,利用有机硫化物与金属氯化物之间的电子对相互作用生成水溶性的络合物从而将有机硫从体系中脱除[11]。

除以上脱硫技术外,吸附脱硫技术近几年来也倍受关注,一种是直接针对有机硫二硫化碳、噻吩、甲硫醇、乙硫醇研发的脱硫技术,利用其与金属之间的相互作用达到脱除硫化物的目的;另一种是通过加氢,将硫化物转化为气体硫化氢,用脱硫剂吸附脱除,可将硫含量降低到0.1×10-6以下,该方法也是目前工业上脱除有机硫采用最广泛的方法。吸附脱硫过程中最重要的是吸附剂的研发与制备。对炼厂中的油品脱硫,最初采用较多的是单纯分子筛、活性炭、金属氧化物进行吸附,脱硫精度较高,但硫容较小。并且由于体系中其它物质的存在也会与硫化物竞争吸附,因此目前工业上采用的吸附剂都将单纯吸附剂经过改性后再用于吸附[13]。

单一组分分子筛、活性炭及金属氧化物吸附主要是利用其自身的固定孔结构、孔径大小选择性的吸附含硫化合物[14]。将金属负载在活性炭、分子筛,或者采用双金属组分吸附会大大提高脱硫效率。有实验表明,将锌负载于分子筛上相比于其它金属负载对硫醇的吸附效率最高。将过渡金属负载在分子筛上,由于过渡金属电子迁移性大,可与噻吩类硫化物络合物,从而将硫化物脱除[15]。

对活性炭吸附而言,其对硫化物的吸附不仅有物理吸附,并且对硫化氢与氧反应生成单质硫过程具有表面催化作用[13]。硫化物在油品中大多是L碱,因此将含L酸金属氧化物负载在活性炭上会大大提高脱硫效率[13]。

2.3 工业上脱氯方法

对氨基苯甲醚工业品杂质中的氯主要以有机形式多取代氯苯存在,但在整个工艺过程中可能生成无机氯。有研究学者受吸附脱除无机氯方法的启发,开发出将金属离子负载在比表面积较大的氧化铝或者分子筛上吸附脱除有机氯,成效显著[15]。

2.3.1 工业上无机氯脱除方法

无机氯脱除技术分为物理吸附法和化学吸附法。物理吸附法适用于高含量氯化氢(质量分数大于 0.01%)的部分脱除。化学吸收法是将含氯体系中的有机氯通过加氢转化为HCl,通过HCl与脱氯剂中的有效金属反应生成稳定的金属氯化物,从而将氯化物脱除[16],该方法虽脱氯效果良好,但将少量金属氯化物从体系中分离出来比较困难。

2.3.2 工业上有机氯脱除方法

对于有机氯化物的脱除,工业上采用催化加氢脱氯,即将氯化物中的氯转化为氯化氢脱除,但该方法氯容量小。除此之外在工业上电化学脱氯、吸附脱氯在应用比较广泛。目前国内外研究主要集中在开发高活性液相催化脱氯的催化剂与新型脱氯剂上[17]。

液相催化加氢脱除有机氯被近十几年来被认为是最有发展前景的方法之一。其中金属铂、钯、镍等负载在三氧化二铝、活性炭、分子筛等制备吸附剂催化加氢脱氯目前在工业上应用较多[16]。利用金属单质、二元金属体系间的电子转移来脱除有机氯称为电化学脱氯法。目前,采用零价铁脱除有机氯的方法也是一个热点研究领域[16]。但该方法目前脱氯精度差、脱硫速度低、且氯容较小。

受吸附法脱除有机硫的启发,许多研究人员将碱金属负载在比表面积较大的活性氧化铝或分子筛上对有机氯进行脱除。利用原料中部分有机氯极性对某些吸附剂的吸附能力不同来实现分离,常用的方法有天然铝土吸附法、强碱性阴离子交换树脂吸附法和沸石吸附法。

目前,工业上采用最多的是将有机氯通过加氢转化为 HCl,用脱氯剂吸附脱除,在没有水等外界因素干扰下,脱氯效率可达 100%。脱氯剂的型号已超过20个,主要分为两种,一种是将碱金属负载在比表面积较大的分子筛、活性氧化铝上;另一种是多金属氧化物。脱氯剂形状可根据试剂情况制造各种需要类型,适用温度各个操作阶段都有,脱氯精度从0.1×10-6到0.5×10-6不等[18]。铜锌铝复合脱氯剂不但可以脱氯并有一定的脱硫作用[18]。

近年来,脱氯剂在国内制氢和炼油厂得到广泛应用。脱氯剂主要分为高温脱氯剂、中温脱氯剂和低温脱氯剂。其中,中低温脱氯剂工艺简单、设备投资及能耗小,是未来脱氯剂研究的发展趋势。在现有的脱氯剂中,高温脱氯剂脱氯精度高但氯容小,中低温脱氯剂氯容大但脱氯精度高,研究开发同时兼备脱氯精度和高氯容脱氯剂也是目前技术上的关键[18]。

对同时需进行脱硫、脱氯的原料而言,分别使用脱硫剂、脱氯剂设备投资高、运行成本高。近几年来,研发同时具有脱硫、脱氯效果的吸附剂是这方面研究的热点。新型吸附剂的使用不仅工业上工艺简单、操作容易、能耗较低,并且节约设备成本、及生产成本。在目前的石油化工行业中,对于含硫、含氯较多的原料,一般采用先湿法脱硫在干法脱硫的方法。或者先采用分离器脱除酸气,在采用吸附剂达到脱硫、脱氯精度。两者都是先采用常规方法脱除原料里大量的硫化氢、氯化氢,再采用吸附的方法脱除硫化氢、氯化氢从而达到脱硫、脱氯精度。

3 对氨基苯甲醚脱硫、脱氯方法选择

从生产成本、操作过程、精制效率等方面考虑,拟对对氨基苯甲醚加氢后采用高压分离器分离出酸气,最后通过脱硫剂、脱氯剂气固两相吸附脱除体系中少量的硫、氯,从而达到脱硫、脱氯的精度,对对氨基苯甲醚工业品进行精制。通过实验,选择高效的脱硫剂、脱氯剂,设计正交实验确定出最优的精制工艺条件。

采用高压分离器分离出酸气,气固两相吸附脱硫、脱氯,整条工艺路线中没有引入新的杂质,对氨基苯甲醚在整个精制过程中损耗率相比其它方法较小,所用吸附剂来源广泛、价格低廉,对环境没有造成污染,满足绿色生产的要求。解决了目前工业上对氨基苯甲醚中杂质中硫、氯给下游工艺催化剂带来不利影响的问题,对开拓对氨基苯甲醚烷基化应用领域、扩大销售市场,提高产品经济效益具有重要意义。

[1]陈良文. 硝基氯化苯市场分析报告[J]. 精细化工原料及中间体,2011,07∶41-45+29.

[2]章小林,李新怀,李耀会,李伦,吕小婉,李小定. 甲醇催化剂氯中毒失活[J]. 化工进展,2010,S1∶462-465.

[3]关纳新,吕咏梅,周克仲.硝基氯苯的生产现状与市场分析[J].氯碱工业.2006,4(4)∶24-30.

[4]梦婷,王道武.张龙.硝基苯制备新工艺及反应机理[J].精细石油化工,2011,28(1)∶24-30.

[5]梁诚.邻、对硝基氯苯及其衍生物生产与进展[J].氯碱工业,1999(5) ∶28-30.

[6]章思规,辛忠主编.精细有机化工制备手册[M].北京∶科学技术文献出版社,1994.

[7]Garcia-Gutierrez J L,Fuentes G A,Hernandez-Teran M E,et al.Ultr a-deep oxidative desulfurization of diesel fuel by the Mo/Al2O3–H2O2system∶ The effect of system parameters on catalytic activity[J].Appl.Catal. A-Gen.,2008,334(1-2)∶366-373.

[8]Dehkordi A M,Sobati M A, Nazem M A. Oxidative desulfurization of non-hydrotreated kerosene using hydrogen peroxide and acetic acid[J]. Chinese Journal of Chemical Engineering,2009,17(5)∶869-874

[9]马岩,张望,黄胜,吴诗勇,吴幼青,高晋生.Fe2(SO4)3氧化脱除煤中无机硫的研究[J].华东工大学学报(自然科学版),2014,5∶24-28.

[10]张海燕,代跃利,蔡蕾.杂多酸催化剂催化氧化脱硫研究进展[J].化工进展,2013,32(4)∶809-815.

[11]郑凯元,曲凤娇,陈英杰,刘东,李雯,邹京伦,侯绪连. 非加氢脱硫技术研究进展及其在原油预脱硫中的应用展望[J]. 化工进展,2013,12∶2859-2866+2891.

[12]胡天友,印敬.高含硫天然气有机硫脱硫技术的研究[J]. 石油与天然气工.2007,6∶470-474

[13]周威,徐婉珍,黄卫红,李慧,吴向阳. 吸附脱硫研究进展[J]. 环境科学与技术,2012,01∶122-128.

[14]赵延飞,晏乃强,吴旦,贾金平. 石油的非加氢脱硫技术研究进展[J]. 石油与天然气化工,2004,03∶174-178.

[15]陈娜,张文林,米冠杰,等. FCC 汽油萃取脱硫过程萃取剂筛选[J].化工进展,2006,25(11)∶135-1348.

[16]罗平,李新怀,李耀会,吕小婉,李小定. 液相脱氯技术现状与研究进展[J]. 化工时刊,2007,09∶72-75.

[17]刘文举,万东锦.石脑油中有机氯的脱除[J].应用化学,2011,28∶45-48.

[18]尤留芳. 脱氯剂的现状与开发[J]. 化学工业与工程技术,2001,04∶32-34+0.

Selection of Purification Methods for Industrial Products of p-Aminoanisole

ZHAO Xiao-nan

(Xi’an Shiyou University, Shaanxi Xi’an 710065, China)

TQ 201

A

1671-0460(2017)09-1927-03

2017-01-03

赵笑男(1992-),女,陕西省西安市人,研究方向:工艺设计及优化。E-mail:524289063@qq.com。