螺旋埋弧焊管超高速预焊工艺研究

李 伟

(山东胜利钢管有限公司,山东 淄博255082)

螺旋埋弧焊管超高速预焊工艺研究

李 伟

(山东胜利钢管有限公司,山东 淄博255082)

在两步法(预精焊法)制造螺旋埋弧焊管生产过程中,预焊质量对精焊及焊管成品质量的影响较大。为了提高预焊焊接质量,设计了超高速CO2气体保护的预焊工艺,调整分析了螺旋埋弧焊管超高速预焊时的电弧形态、熔滴过渡形式,阐明了飞溅物产生和驼峰焊道的形成过程。通过系列试验研究了不同焊接工艺参数对飞溅物产生和焊缝成形的影响规律。研究结果表明,大电流、低电压、保护气体的氧化性、合适的坡口形状和焊接位置都能促进粗丝高速CO2气体保护焊获得稳定的焊接过程。同时,通过焊接试验得到了超高焊速下无有害飞溅物和焊缝成形良好的工艺参数,对指导实际生产具有重要意义。

螺旋埋弧焊管;预焊;焊缝形状;飞溅物;驼峰焊道;超高速焊接

Abstract:During production process of SSAW pipe by adopting two-steps(pre-finish welding)method,the pre-welding quality has great influence on finish welding and welded pipe products quality.In order to increase pre-welding quality,the ultra-high speed CO2gas protection pre-welding process was designed.It adjusted and analyzed the electric arc shape and metal transfer mode in SSAW pipe ultra-high speed pre-welding,expounded the spatter generation and hump bead forming process.The influence law of different welding parameters on the occurrence of spatter and weld forming was studied by series experiments.The research results indicated that big current,low voltage,protective gas oxidation,appropriate groove shape and welding position all can improve coarse wire high-speed CO2gas shielded welding to get stable welding process.At the same time,good technological parameters of no harmful spatter and good weld formation,which is obtained by welding experiments,has great significance to guide actual production.

Key words:spiral submerged arc welded(SSAW)pipe;pre-welding;weld shape;spatter;hump welding head;ultra-high speed welding

两步法(预精焊法)制造螺旋埋弧焊管的工序就是热轧卷板经过三辊成型后先用高速气体保护焊进行定位焊(预焊),然后在精焊台架上对管坯进行内外双面埋弧焊[1]。预焊是螺旋钢管两步法生产的重要环节,其焊速的快慢直接影响整个生产机组生产效率。本研究的预焊采用超高速焊接工艺,使用CO2气体保护焊,焊接速度在6~9 m/min。预焊焊接质量的好坏是预精焊工艺质量控制的关键。预焊焊接质量不好、缺陷多,就会增加焊缝修补的工作量,有些没有发现的缺陷对后续的精焊也会造成不良影响,钢管在射线探伤和超声探伤时的一次合格率会大幅降低,甚至造成整根钢管降级或者报废。因此,研究超高速预焊工艺对实际生产具有重要意义。

1 超高速CO2气体保护焊电弧形态和熔滴过渡形式分析

预焊超高速CO2气体保护焊的电弧为潜弧状态[2-3],即焊丝端头潜入钢板表面以下,电弧熔化母材金属,并且形成一个稳定的凹坑,电弧以较短的弧长在凹坑中稳定燃烧,其内部的气体成分为CO2及其分解产物与金属蒸汽的混合物,使熔滴过渡呈喷射状,如图1所示。 预焊超高速CO2气体保护焊接时各项焊接参数的变化情况如图2所示。

图1 CO2气体保护焊潜弧状态

图2 预焊时各项焊接参数变化情况

从图1可以看出,电弧热量能够更充分地传递给周围的母材,热效率大大提高。采用直径较粗的焊丝在相同的电流下有着更小的电流密度,这使得电弧力对液态金属的压强减小,液态金属的流动更加稳定。此时,焊接电压较低,弧长较短,电弧集中作用在一个小的范围内,不断将熔化的金属排开,维持母材上出现的凹坑,该凹坑还能扑捉到大部分金属飞溅,使得焊接飞溅减小,达到稳定的焊接效果。

从图2可以看出,潜弧状态下焊接过程非常稳定,电压在一个十分狭小的范围内波动,波形有若干个短时间突变是因为电弧下潜所形成的凹坑形状有微小的变化,再加上大电流下喷射过渡熔滴具有不稳定性,导致产生瞬间的短路过渡。这种短路过渡在整个熔滴过渡中是十分微小的,不会对焊接过程产生明显影响。超高速CO2气体保护焊接形成的焊缝成形良好,如图3所示。

图3 超高速CO2气体保护焊焊缝形貌

2 焊接飞溅物和驼峰焊道形成分析

对于常规短路过渡的CO2气体保护焊,飞溅是由于短路小桥电爆炸的结果[4]。而本研究的CO2气体保护焊的飞溅物产生有所不同,因为形成潜弧喷射过渡要求较大电流条件,使得熔滴进一步细化,过渡的频率增加。熔滴呈细小颗粒状自由过渡到熔池当中,没有短路过程的发生,也就不存在液体小桥爆炸产生的飞溅。这时的飞溅是由于熔滴过渡时CO2气体与Fe发生反应,方程式为CO2+Fe=FeO+CO。落入熔池中的FeO又被C元素还原,反应方程式为FeO+C=Fe+CO。这两个过程中产生的CO则在电弧高温作用下急剧膨胀爆炸形成飞溅[5]。值得注意的是,生成的FeO中的铁元素被焊丝中的脱氧元素还原,如Al、Si、Mn等;大电流焊接使得熔滴细化,造成CO膨胀现象减弱,爆炸能量减小。所以,此时产生的飞溅多为颗粒较小、容易去除的普通飞溅,对螺旋埋弧焊管的生产影响不大。

但是,由于工艺参数的选择不合适,或者焊点位置产生变化等原因,也会使得潜弧喷射过渡CO2气体保护焊的飞溅显著增大,产生粘附力很强的大颗粒有害飞溅物,如图4所示。由于潜弧喷射过渡,CO2气体保护焊的焊接电流比较大,单位时间熔化的金属多,有害飞溅物的危害比短路过渡的CO2气体保护焊更为严重。

图4 焊缝飞溅物

粗丝高速CO2气体保护焊接过程中,由于焊接电流较大(通常在600 A以上),电弧压力、斑点压力和熔滴冲击使电弧下方的熔池表面产生凹陷的空腔。同时,熔化的焊丝金属和母材金属汇合在一起,在电弧力、等离子流力和熔滴过渡冲击力的作用下向熔池尾部流动,熔池尾部由于液体的不断堆积向上隆起,并在表面张力的作用下形成驼峰焊道缺陷[6-7],如图5所示。

图5 驼峰焊道

3 焊接工艺对飞溅物及焊缝成形的影响

3.1 焊接电流

为了考察焊接电流的影响,选用L485M钢,厚度14.4 mm的热轧卷板,进行了Φ813 mm×14.4 mm规格的螺旋埋弧焊钢管生产。14.4 mm壁厚的钢管对电流的适应性比较强,在大电流或者小电流的条件下均可进行预焊。预焊焊丝牌号为BHG-2M,直径为3.2 mm。焊接工艺参数见表1。

表1 L485M钢Φ813 mm×14.4 mm焊管预焊工艺参数

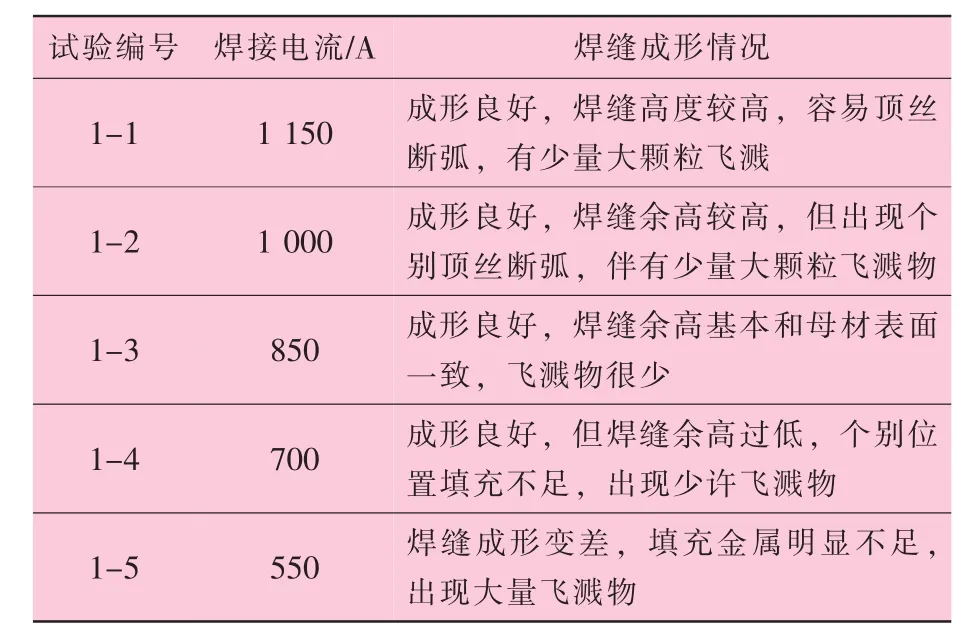

焊接电流对焊缝成形的影响见表2。由表2可见,焊接电流过大,送丝速度过快,熔敷量明显增大,焊缝余高增加,这时焊丝直接接触到钢板造成短路现象,在较大的电流影响下发生爆炸而形成断弧,这就是顶丝现象。此时,凹坑内部的熔池金属在爆炸的作用下被抛出,形成大颗粒飞溅物,电弧也随之熄灭,严重影响焊接稳定性(见表2中试验1-1)。从焊接参数曲线(如图6所示)可以看到,从顶丝短路造成电流急剧增大,电弧电压快速下降,送丝扭矩突然上升,由断弧到再起弧的过程中各个焊接参数的变化。

在较小的焊接电流下,工件表面受到的电弧热越少,电弧下掘力也越小,使工件表面不能形成较深的凹坑,电弧没有深入到母材内部,形成一种半潜弧焊的不稳定状态。在这种状态下,熔滴的过渡呈现多样化的特点,既有短路过渡也有自由过渡,过渡的频率降低,熔滴明显长大,飞溅增大。如果电流进一步降低将无法形成潜弧状态,过渡方式主要以短路过渡和大滴排斥过渡为主,焊缝金属被抛掷到焊缝两侧的情况增多,形成严重有害飞溅,焊缝填充金属严重不足,见表2中的试验1-4和1-5。

表2 焊接电流对焊缝成形的影响

图6 产生顶丝断弧现象时的焊接参数

3.2 焊接电弧电压的影响

为了考察焊接电弧电压的影响,选用L485M材质、厚度15.9 mm的热轧卷板,进行了Φ813 mm×15.9 mm规格的螺旋埋弧焊钢管生产。预焊焊丝牌号为BHG-2M,直径为3.2 mm。焊接工艺参数见表3。

表3 L485M钢Φ813 mm×15.9 mm焊管预焊工艺参数

焊接电弧电压对焊缝成形的影响见表4。由表4可见,粗丝CO2气体保护焊潜弧过渡的电弧电压变化范围相对于其他焊接方式比较小,一般是在22~24 V之间。低电压使电弧长度变短,电弧集中加热工件,热量损失较小,能容易在工件表面形成凹坑,有利于电弧下潜,使整个焊接过程更加稳定,较低的电压使得熔滴过渡行程很短,加上大电流对熔滴的细化作用,熔滴均匀而稳定的向熔池过渡,飞溅减少。但是电压过低,会造成弧长过短,熔滴在一个很小的弧长范围内密集过渡,如果此时弧长发生波动,焊接电源来不及调节,会发生顶丝现象,见表4中的试验2-1。

表4 焊接电弧电压对焊缝成形的影响

当电弧电压增大时,弧长变长,电弧对工件的加热面积变大,形成凹坑深度较浅,电弧已经不能完全潜入凹坑中,潜弧过渡的特点变得不明显。另外,弧长增加造成熔滴过渡行程变长,过渡方向很不稳定,飞溅明显增加。随着电压继续升高,电弧已经从潜弧状态变为明弧状态,对熔池加热面积变大,向熔池尾部流动的液态金属的温度降低,液态金属隆起后来不及回流就已经凝固,从而形成驼峰焊道,见表4中的试验2-4和2-5。

3.3 保护气体的影响

保护气体可以分为两类:惰性气体和活性气体。目前,国内大多数螺旋埋弧焊管预焊采用混合气体保护,主要是氩气和CO2气体混合,其中氩气所占比例在80%左右[8-9]。在低速焊接时采用富氩作为保护气体,熔滴细小,飞溅大大降低,焊缝成形美观,但是,在高速焊接时又会出现其他一些问题。而本研究的预焊主要采用CO2气体作为保护气体,保护气体组分对飞溅物和焊缝成形影响采用如下试验进行评价。

选用L555M材质、厚度18.4 mm的热轧卷板,进行了Φ1 219 mm×18.4 mm规格的螺旋埋弧焊钢管生产。预焊焊丝牌号为BHG-2M,直径为3.2 mm。保护气体成分中,CO2减少的部分采用氩气作为混合气体。焊接工艺参数见表5。

表5 L555M钢Φ1 219 mm×18.4 mm焊管预焊工艺参数

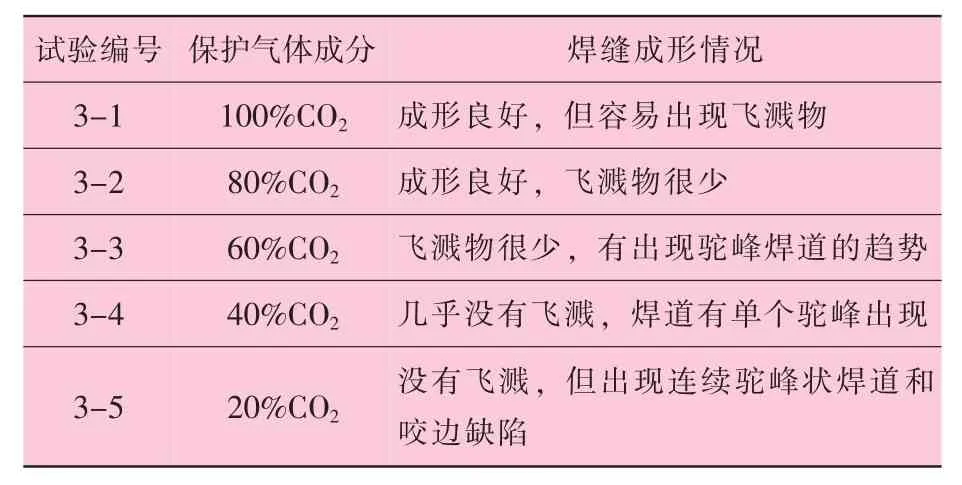

保护气体成分对焊缝成形的影响见表6。从表6中的试验3-1和3-2可以看出,在CO2占绝对多数的保护气氛下进行焊接,焊缝成形都很良好,只是对飞溅物的控制力度有所不同。在80%CO2其余Ar的条件下焊接,几乎没有大颗粒飞溅,达到了和富氩MAG焊一样的效果。

表6 保护气体成分对焊缝成形的影响

随着CO2的比例的减少,飞溅物大幅度减少,但是焊缝成形情况却发生恶化,严重时出现了连续驼峰焊道,见表6中的试验3-4和3-5。CO2是氧化性气体,其比例越高,保护气体的氧化性就越强,一定的氧化性能降低熔池金属的表面张力[10],熔池尾部隆起的液态金属能够回流到熔池中,或者向四周铺展开来,从而抑制了驼峰焊道的产生,起到改善焊缝成形的作用。

3.4 焊接坡口的影响和选择

为了考察焊接坡口的影响,选用L485M材质、厚度15.9 mm的热轧卷板,进行了Φ1 016 mm×15.9 mm规格的螺旋埋弧焊钢管生产。15.9 mm壁厚的钢管对坡口的适应性比较强,不同深度的坡口均能焊接。预焊焊丝牌号为BHG-2M,直径为3.2 mm。焊接工艺参数见表7。

表7 L485M钢Φ1 016 mm×15.9 mm焊管预焊工艺参数

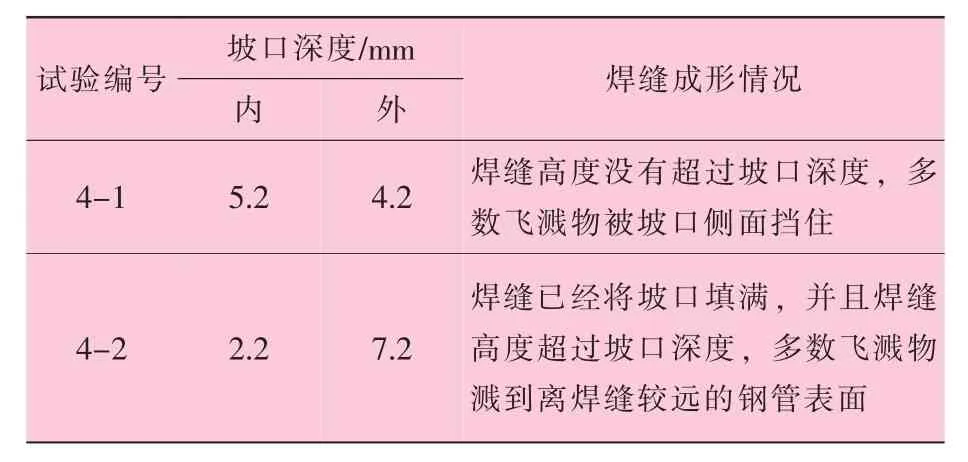

焊接坡口形状对焊缝成形的影响见表8。由表8可见,焊接坡口对飞溅物和焊缝形状的影响主要体现在:坡口截面积较小,单位长度的坡口能容纳的填充金属就越少,在相同的焊接参数下,填充金属已经将坡口填满,焊缝高出工件表面,飞溅物从熔池溅射出时没有了“屏障”,很容易落在焊缝两边的工件上,见表8中的试验4-2。此外,预焊坡口是由铣边机加工而成,钢带的微小波动都会导致坡口尺寸的变化,从而影响预焊缝高度的变化。由于精焊内焊臂长达15 m,预焊缝余高波动大会导致精焊内焊臂的颤动,严重影响内焊稳定,甚至发生断弧。坡口截面积较大,单位长度的坡口能容纳的填充金属就越多,在相同的焊接参数下,填充金属不能将坡口填满,焊缝高度在工件表面以下,没有被填满的坡口面有利于对焊缝和飞溅物的拘束,有些大颗粒飞溅物溅射高度低,会落在坡口内部或者距离坡口比较近的地方,如果在精焊焊缝的覆盖范围内就不用采取修磨措施,达到了提高生产效率的目的,见表4中的试验4-1。反之,如果焊缝将坡口填满,甚至焊缝高度超过了坡口深度,此时坡口对焊缝和飞溅物的拘束作用减弱,飞溅物溅射到远离焊缝的地方。

表8 坡口形状对焊缝成形的影响

内外埋弧精焊都采用激光自动跟踪设备,且都采用外置激光器的方法,所以外坡口是必要的。而如上所述,内坡口对于预焊的影响也是存在的,故坡口形式都选用双Y形,如图7所示。

图7 螺旋缝埋弧焊管精焊时坡口形式

经过多次实践积累,总结出符合预焊工艺的坡口选择方案,见表9。

表9 预焊坡口的选择

3.5 正交试验

根据前述试验结果可知,对飞溅物和焊缝成形影响较大的因素有焊接电流、电弧电压、保护气体和坡口形状。所以为比较各因素对飞溅物和焊缝成形影响规律的差异,本研究采取正交试验法设计试验方案。由于坡口形状的影响原理较为明确且不受其他参数干扰,所以选取焊接电流、电弧电压和保护气体作为试验因素,分别记作A、B和C。选取水平数为3,设计3因素3水平正交试验。表10为正交试验因素水平表。

表10 正交试验因素水平表

在具体试验中,选用L555M钢厚度18.4 mm的热轧卷板,进行了Φ1 219 mm×18.4 mm规格的螺旋埋弧焊钢管生产。预焊焊丝牌号为BHG-2M,直径为Φ3.2 mm。保护气体成分中,CO2减少的部分采用氩气作为混合气体。焊接工艺参数见表11。正交试验设计及评价见表12。

由表12可以看出,CO2成分对飞溅物的产生有主要影响,随着CO2成分的减少,Ar的成分增多,飞溅物的数量呈现下降趋势。只要其下降到20%的水平时,飞溅物就没有了,但是随之而来的问题是焊缝成形变差,出现严重的驼峰,见试验5-3、5-5和5-7。电弧电压和焊接电流对飞溅物的产生也有影响。当电弧电压比较高时,电弧长度也比较长,同时电弧潜入钢板深度比较浅,造成有些飞溅物不能被电弧下潜形成的空腔挡住,从而溅射出来,见试验5-8;当焊接电流较小时,电弧下掘力不够,不能完全潜入钢板,熔滴长大,过渡频率降低,飞溅增大,见试验5-6。试验5-9是在高电弧电压和小焊接电流联合作用下的焊缝形貌,即便此时CO2成分已经降低到60%,但是还是出现了较多的飞溅物。

表11 L555M钢Φ1 219 mm×18.4 mm焊管正交试验预焊工艺参数

对于焊缝形状,电弧电压和CO2成分都对其有较大的影响。当电弧电压保持在较低水平并且CO2成分保持在较高水平时,有利于焊缝成形,见试验5-1和5-6。而电弧电压在较高水平或者CO2成分在较低水平时,都不利于焊缝成形,见试验5-3、5-5、5-7、5-8和5-9。焊接电流对焊缝形状的影响主要体现在熔敷金属的填充量上,焊接电流过大、填充量多、焊缝余高较高,见试验5-1、5-4和5-7;焊接电流过小、填充量不足,见试验5-3、5-6和5-9,其中试验5-3和5-9在电弧电压和保护气体的影响下出现了小体积的驼峰焊道。

表12 正交试验设计及评价

3.6 其他参数影响

其他焊接参数对焊缝成形的影响没有上述4个参数明显,但也有一定的影响。参照本研究对驼峰焊道形成过程的分析,当焊点处在下坡焊位置时,显然更有利于向后流动的液态金属回流至熔池,从而阻碍驼峰的形成。因此,当下坡焊的偏心距较小时,液态金属回流能力减弱,容易产生驼峰焊道。反之,增大偏心距,焊缝成形变好。但是受制于钢管三辊成型工艺,预焊可以选择的焊点位置较小,偏心距不能过大。同样是由于钢管成型的限制,焊枪无法在上坡位置进行焊接,故本研究不对这种情况进行讨论。

4 结束语

利用试验的方法研究了相关焊接参数,认为在较大的焊接电流条件下,电弧在工件表面形成较大的凹坑,进而潜入凹坑内部,使熔滴更加细化,熔滴过渡的频率显著提高,能促进形成稳定的潜弧过渡,有助于得到成形良好的焊缝并减小飞溅。在较低电弧电压条件下,电弧弧长较短,工件受热更加集中,工件表面更容易形成凹坑,能促进形成稳定的潜弧过渡。保护气体的CO2含量越高,氧化性越强,熔池金属的表面张力就越小,熔池尾部隆起的液态金属能够回流到熔池中,或者在焊缝的两侧铺展开来,从而抑制了驼峰焊道的产生,起到改善焊缝成形的目的。合适的坡口形状则有利于对焊缝和飞溅物的拘束,使得有些大颗粒飞溅物落在坡口内部或者距离坡口比较近的地方,达到减少修磨量、提高生产效率的目的。将以上结论用于实际生产,实现了在超高焊接速度下的稳定焊接,同时无有害飞溅物,焊缝成形良好。

[1]TUCHVIN C,WANG Y C,ZHENG L M.Modernization technology in two-step welding production of PWS company[J].Welded Pipe and Tube,2011,34(2):17-20.

[2]中国机械工程学会焊接学会.焊接手册焊接方法及设备(2版):第1卷[M].北京:机械工业出版社,1998:199.

[3]殷树言,郑兵,姜伟雁.粗丝CO2气体保护焊熔滴过渡与潜弧机理的研究[J].金属科学与工艺,1989,8(2):95-103.

[4]郑海生.CO2焊接飞溅产生原因与防止方法探究[J].机电工程技术,2011(8):154-156,205.

[5]张文钺.焊接冶金学[M].北京:机械工业出版社,1999.

[6]陈姬.高速GMAW驼峰焊道形成机理的研究[D].济南:山东大学,2009.

[7]徐文镜.高速GMAW焊接焊缝成形缺陷机理的初步分析[D].济南:山东大学,2009.

[8]韩显柱,张善保,杨战利,等.螺旋埋弧焊管预焊焊接设备与工艺[J].焊管,2010,33(11):47-50.

[9]唐子金.螺旋埋弧焊管预精焊质量控制方法探讨[J].焊管,2011,34(2):26-29.

[10]杨战利.螺旋管高速MAG预焊焊枪及焊接工艺研究[D].哈尔滨:机械科学研究总院哈尔滨焊接研究所,2011.

编辑:罗 刚

Spiral Submerged Arc Welded(SSAW)Pipe Ultra-high Speed Pre-welding Process Study

LI Wei

(Shandong Shengli Steel Pipe Co.,Ltd.,Zibo 255082,Shandong,China)

TG444.73

B

10.19291/j.cnki.1001-3938.2017.08.003

李 伟(1984—),男,工程硕士,工程师,主要从事螺旋埋弧焊管的焊接技术工作。

2017-04-17