N08825/L450MS 复合管焊缝组织性能及抗腐蚀特性研究*

刘海璋, 毕宗岳, 杨 军, 牛 辉, 田 磊,黄晓辉,赵红波, 牛爱军

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

N08825/L450MS 复合管焊缝组织性能及抗腐蚀特性研究*

刘海璋1,2, 毕宗岳1,2, 杨 军1,2, 牛 辉1,2, 田 磊1,2,黄晓辉1,2,赵红波1,2, 牛爱军1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了解决油田严苛服役条件下管材的耐腐蚀问题,采用拉伸试验、夏比冲击试验、DWTT、弯曲试验、硬度测试、金相分析以及晶间腐蚀试验、HIC试验、SSCC试验等方法,对Φ610 mm×20.5(3+17.5)mm规格N08825/L450MS双金属复合管焊缝的力学性能、微观组织和耐腐蚀性能进行了研究。结果表明,试验焊缝的各项力学性能均满足相关标准要求;覆层焊缝中心区金相组织呈等轴状树枝晶形态,边缘呈柱状树枝晶形态,均为奥氏体+铁素体;复合管覆层母材和焊缝抗晶间腐蚀和点蚀性能优良,基层母材及焊缝对HIC和SSCC不敏感,可满足含有H2S和CO2等强腐蚀油气介质的集输要求。

N08825/L450MS;TIG焊;组织性能;晶间腐蚀;点蚀

Abstract:In order to solve the corrosion resistance problem of tubular goods under harsh service conditions,by adopting tensile test,Charpy impact test,DWTT,bend test,hardness inspection,metallographic analysis,intergranular corrosion test,HIC test,SSCC test and so on,the weld performance of Φ610 mm×20.5(3+17.5)mm N08825/L450MS bimetal composite pipe were studied,including mechanical properties,microstructure and the corrosion resistance.The results indicated that the mechanical properties of the test weld meet the relevant standard requirements,the metallographic structure of the cladding weld center zone presents equiaxial dendritic crystal,and the edges are columnar dendrites,both are austenitic and ferritic.Intergranular corrosion resistance and pitting performance of composite pipe coating material and weld are excellent,the base metal and welds are insensitive to HIC and SSCC,which can meet the gathering requirements of strong corrosive oil and gas media containing H2S and CO2.

Key words:N08825/L450MS;TIG welding;structure property;intergranular corrosion;pitting

随着油气资源开发向深海、沙漠、南北极地区等含有较高H2S、CO2、Cl-等强腐蚀介质环境方向发展,对油气管材的要求也越来越苛刻。双金属复合管综合了耐蚀材料的抗腐蚀性能和碳钢材料良好的力学性能,耐腐蚀性能与内衬耐蚀合金管材相当,提高了管道安全级别,延长了管道寿命,是一种适应油气田防腐需要的新型管材[1-4]。双金属冶金复合管相对于机械复合管具有良好的界面结合强度,能够在高温环境下使用,避免了机械复合管在使用过程中容易出现分层、塌陷等质量问题。针对国外某“六高”气田(单口井产量200万m3/天、最高温度120℃、最高压力13.5 MPa、H2S体积分数4.5%、CO2体积分数6.2%和矿化度120 000 mg/L)对N08825冶金复合管的需求,采用冶金复合板开发了825冶金复合管,其力学性能及抗腐蚀性能均满足API 5LD及 《UNS N08825合金内覆复合管技术规范》项目技术要求,并对焊缝组织性能及抗腐蚀特性进行了系统研究。

1 试验材料与方法

试验材料取自 Φ610 mm×20.5(3+17.5)mm N08825/L450MS冶金复合管,复合管覆层N08825钢的化学成分见表1,基层L450MS钢的化学成分见表2。825合金(UNS N08825)是一种Ni-Fe-Cr-Mo-Cu系的奥氏体合金。较高的Cr、Ni、Mo、Cu含量使该合金在中等氧化性环境及中等还原性环境中均有很好的耐腐蚀性能。该合金中Ni与Mo、Cu的结合大大提高了其在还原性介质中的耐腐蚀性能。825合金中的Ni含量足够高,能够提供优异的抗氯化物应力腐蚀性能。该合金中的Cr和Mo的加入也提供了一定的抗点蚀能力。同时,通过添加一定含量的Ti元素,使825合金在焊接条件下保持稳定,不易产生碳化铬。由于这种稳定性,该合金暴露在能使非稳定化不锈钢产生晶间腐蚀的温度范围内仍具备抗晶间腐蚀能力[5-6]。

表1 覆层N08825钢的化学成分 %

表2 基层L450MS钢的化学成分 %

将焊缝OM试样用砂纸研磨并抛光后用腐蚀剂进行腐蚀。用司特尔Durascan-70型维氏硬度计测试焊缝横截面上显微硬度分布。根据《UNS N08825合金内覆复合管技术规范》进行焊缝性能检测与评价。分别根据ASTM G28《探测高镍铬合金锻件晶间腐蚀敏感度的标准实施规程》方法A和ASTM 262《检测奥氏体不锈钢晶间腐蚀敏感度的标准实施规范》方法E对复合管覆层焊缝进行晶间腐蚀试验,试样尺寸20 mm×20 mm×2 mm;根据ASTM G48《使用三氯化铁溶液做不锈钢及其合金的耐麻点腐蚀和抗裂口腐蚀性试验的标准方法》方法A对复合管覆层焊缝进行点蚀试验,试样尺寸25 mm×50 mm×2 mm; 分别根据 NACE TM 0284—2011《管道、压力容器抗氢致开裂钢性能评价的试验方法》和NACE TM 0177—2005《H2S环境中抗特殊形式的环境开裂材料的实验室试验方法》对基层焊缝试样进行抗氢致开裂试验和抗硫化氢应力腐蚀开裂试验,试样尺寸为100 mm×20 mm×15 mm。

2 试验结果及分析

2.1 复合管力学性能

复合管进行力学性能试验,结果见表3。由表3可知,管体屈服强度510~550 MPa,抗拉强度 612~627MPa, 焊缝抗拉强度为625~645 MPa,均满足标准要求;-30℃下管母冲击功286~299 J,焊缝冲击功53~91 J,热影响区冲击功157~198 J,均满足标准要求;-15℃落锤冲击剪切面积100%,复合管剪切强度391~441 MPa,大于标准要求的250 MPa;焊接接头在105 mm弯轴直径下进行正反弯180°弯曲试验,拉伸面均未发现裂纹(如图1所示)。试验结果说明焊接接头有良好的塑韧性,完全满足 《UNS N08825合金内覆复合管技术规范》要求,复合管焊缝质量优良,性能可靠。

表3 825复合管力学性能试验结果

图1 焊缝弯曲试验后试样形貌

2.2 焊接接头显微硬度

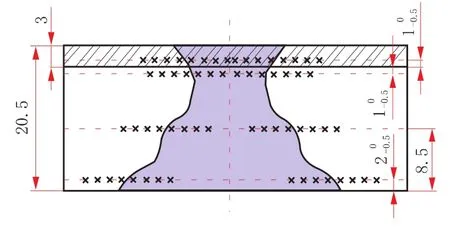

图2给出了复合管焊缝横截面显微硬度打点位置,显微硬度测试结果见表4。从表4可以发现,复合管覆层N08825硬度值为177~216HV10,平均值为196HV10,远小于标准要求的315HV10;基层L450MS钢焊缝的显微硬度值为194~237HV10,平均值为222HV10,低于标准要求的250HV10;焊缝及热影响区硬度值稍高于母材。分析认为,在焊接过程中受到热应变脆化作用,增加了组织中淬硬珠光体的含量,致使焊缝及热影响区硬度高于母材硬度[7]。焊缝中对耐蚀金属元素起过渡补偿作用的过渡层,其显微硬度值控制在178~194HV10,较基层和覆层硬度值小,复合管焊缝显微硬度值控制良好,焊缝具有优良的综合性能。

图2 焊缝硬度检验位置示意图

表4 复合管焊缝硬度检测结果

管材最大硬度值与HIC和SSCC的优先起裂和扩展息息相关,并可预测HIC和SSCC能否发生,而且当HIC和SSCC裂纹扩展到硬度较低区域时,容易停止扩展[8]。因此,控制硬度成为控制抗HIC和SSCC敏感性的关键,API SPEC 5L标准也明确要求抗酸管硬度值上限为250HV10。

2.3 焊接接头微观组织

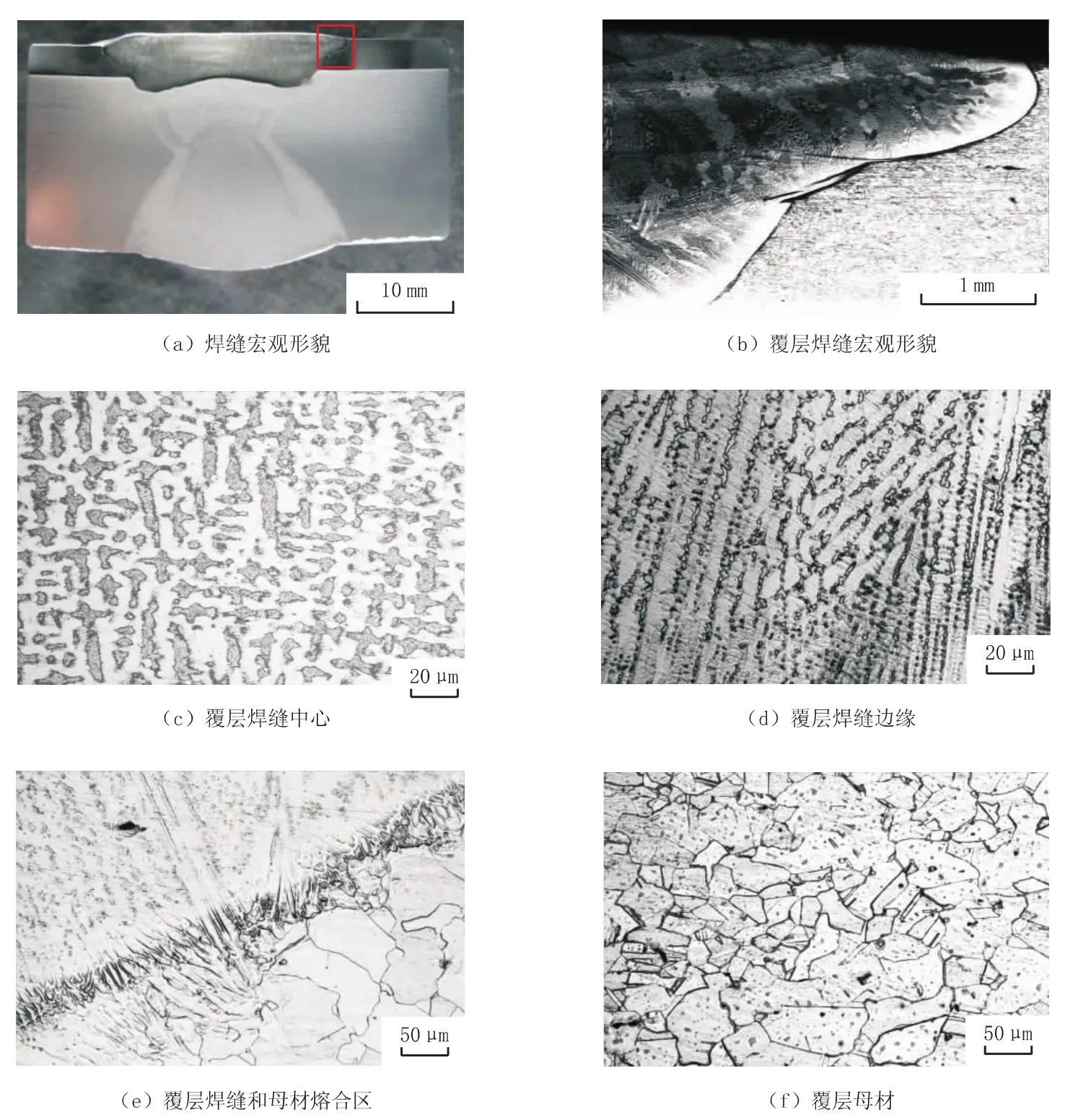

焊接接头宏观形貌及各区域微观组织如图3所示。由图3(a)可以看出,基层埋弧焊焊缝形貌良好,内外焊重合量2.5 mm;覆层TIG焊无未熔合区,无咬边,有明显熔合线。

覆层和过渡层采用TIG焊工艺,由于过渡层所使用的焊材ENiCrMo-3中Ni、Cr的含量高,通过元素C、Mn的固溶强化,焊缝经凝固后保留了较多的奥氏体,从图3(c)可以看出,其组织呈等轴树枝状。靠近熔合线区域熔敷金属凝固过程由于向母材散热产生温度梯度,组织呈柱状晶,晶粒生长法线垂直于熔合线,如图3(d)所示。覆层母材和熔敷金属组织都为奥氏体,有明显熔合区,TIG焊电弧熔化临近焊缝区域的母材,但由于与熔敷金属成分差异,导致其组织形貌与熔敷金属类似但在腐蚀剂下呈现出不同的耐腐蚀性能,因此形成明显的过渡区域,如图3(e)所示。与远离热影响区的母材相比,热影响区靠近焊缝区域出现晶界局部熔化,使得晶粒粗大,而靠近母材区则由于发生重结晶使得晶粒细化,如图3(f)所示。

图3 焊接接头宏观形貌及各区域微观组织

2.4 复合管抗腐蚀性能

2.4.1 覆层晶间腐蚀和点蚀

按照ASTM G28《探测高镍铬合金锻件晶间腐蚀敏感度的标准实施规程》A法、ASTM 262《检测奥氏体不锈钢晶间腐蚀敏感度的标准实施规范》E法和ASTM G48《使用三氯化铁溶液做不锈钢及其合金的耐麻点腐蚀和抗裂口腐蚀性试验的标准方法》A法,对复合管覆层母材和覆层焊缝进行晶间腐蚀试验和点蚀试验,试验结果见表5。由表5可以看出,晶间腐蚀ASTM G28 A法覆层母材平均腐蚀速率为0.145 mm/a,焊缝平均腐蚀速率为0.373 mm/a;点蚀ASTM G48 A法覆层母材平均腐蚀速率为0.084 g/m2,焊缝平均腐蚀速率为0.151 g/m2。试验结果说明,复合管覆层焊缝晶间腐蚀和点蚀速率均满足标准要求,覆层焊缝具有稳定且优良的抗晶间腐蚀和点蚀性能。

表5 覆层晶间腐蚀和点蚀试验结果

图4 覆层焊缝ASTM 262 E法晶间腐蚀后形貌

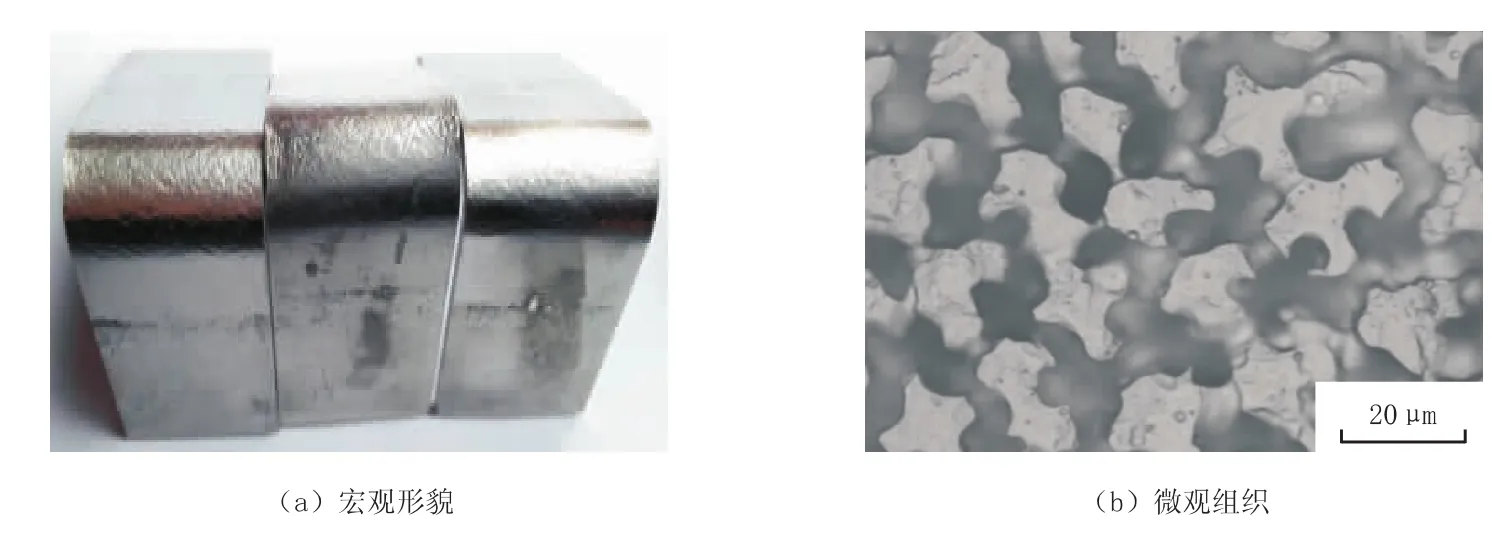

腐蚀试样表面宏观和微观形貌如图4所示。根据ASTM 262 E法对复合管覆层母材及焊缝进行晶间腐蚀试验,180°弯曲后未发现裂纹。晶间腐蚀是一种常见的局部腐蚀,这种腐蚀是沿着金属或合金的晶粒边界或其临近区域进行,而晶粒本身没有腐蚀或者说腐蚀很轻微。晶间腐蚀使得晶粒间的结合力大大降低,削弱了材料的强度,严重时可使材料的机械强度完全丧失[9]。

根据ASTM G28 A法进行对复合管覆层焊缝进行晶间腐蚀试验,腐蚀完毕后试样表面光滑,没有明显腐蚀痕迹。腐蚀前、后微观组织如图5所示。腐蚀前焊缝组织主要以奥氏体基体和析出相组成,Cr23C6析出相分布在晶界上[10-11],碳化铬是一种高温析出相,由于它的含铬量比基体的含铬量高得多,它的析出自然消耗了晶界附近大量的铬,而消耗的铬不能及时通过扩散得到补充,而使得晶界附近形成贫铬区,钝态遭到破坏,晶界邻近区域电位下降,与电位较高的晶粒本身形成一种钝态微电池,且具有大阴极—小阳极的面积比,导致晶界区的腐蚀[12]。

图5 覆层焊缝ASTM G28 A法晶间腐蚀前、后微观形貌

根据ASTM G48 A法对试样进行点蚀试验,点蚀试验后在20倍光学显微镜下无明显点蚀坑,覆层母材和覆层焊缝平均腐蚀速率小于技术规定,试验结果符合要求。对覆层焊缝产生点蚀的区域进行能谱分析,如图6所示。由图6发现,在点蚀坑区域含有大量的Ti,可能是由于该区域Ti的偏聚,造成焊缝金属表面钝化膜局部有缺陷 (夹杂、不均匀性等),钝化又受到阻止,有缺陷的区域和没有缺陷的区域电位不一样,有缺陷的部分成为活化的阳极,周围区为阴极区,形成闭塞电池,因阳极面积非常小,电流密度很大,在金属表面形成点蚀核[13-14]。Cl-一般是点蚀的“激发剂”,因为它与金属离子的结合键较强,因而侵入钝化膜的有效离子Cl-半径小,形成强酸溶解钝化膜,从而强烈地吸附在金属表面,造成点蚀发生[15-16]。

2.4.2 基层HIC试验

根据NACE TM 0284—2011《管道、压力容器抗氢致开裂钢性能评价的试验方法》,对基层母材及焊缝试样进行抗氢致开裂试验。经过96 h H2S饱和A溶液浸泡后,取出试样进行宏观检查,所有试验外表面未发现氢鼓泡和裂纹,对试样切开剖面后,抛光剖面,用显微镜进一步观察剖面裂纹,试验结果见表6。

从表6可以看出,基层母材及焊接接头所有试样的每个剖面上均无HIC裂纹,裂纹敏感率CSR、裂纹长度率CLR和裂纹厚度率CTR测试结果均为0,表明基层母材及焊缝对氢致开裂不敏感。

图6 覆层焊缝ASTM G48 A法点蚀后能谱分析

表6 基层焊缝HIC试验结果

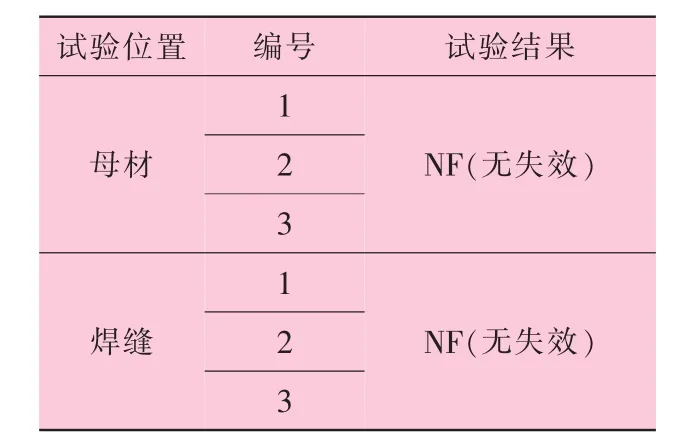

2.4.3 基层SSCC试验

根据NACE TM 0177—2005《H2S环境中抗特殊形式的环境开裂材料的实验室试验方法》对基层母材及焊缝进行了抗SSCC试验。采用4点弯曲标准尺寸试样,A溶液(硫化氢饱和5%NaCl+0.5%冰乙酸),试验前后溶液pH值分别为2.7和3.9。基层母材及焊接接头试样在80%实际屈服强度水平应力下加载720 h。基层母材及焊接接头试验后形貌如图7所示。放大10倍检查试样的受拉伸面,均未未出现裂纹,试验结果见表7,说明复合管基层焊接接头具有优异的抗SSCC性能。

图7 基层母材及焊接接头SSCC试验后形貌

表7 基层焊缝SSCC试验结果

2.4.4 覆层环境模拟SSCC试验

根据ASTM G 39或ISO 7539-2及NACE TM 0177对覆层母材及焊缝进行模拟环境SSCC试验,采用4点弯曲标准尺寸试样,试验温度120℃,H2S分压为0.68 MPa,CO2分压为0.95 MPa,模拟气田水溶液组分见表8。覆层母材及焊接接头试样在100%实际屈服强度应力下加载720 h,放大10倍检查试样的受拉伸面,覆层母材及焊接接头试样全部均未发生SSCC裂纹或开裂。结果表明,825冶金复合管能够满足高温、高含硫、高CO2和高矿化度的服役要求。

表8 模拟气田水溶液组分 mg/L

3 结 论

(1)对N08825/L450MS复合管各项力学性能进行检测评价,其理化性能满足标准要求;对覆层母材、焊缝进行晶间腐蚀、点蚀、环境模拟SSCC,对基层母材及焊缝进行HIC、SSCC腐蚀性能测试,其抗腐蚀性能满足标准要求。

(2)覆层焊缝金属产生晶间腐蚀和点蚀是由于晶界分布较多的碳化物和析出相,增大了晶界和晶粒本体合金元素成分和组织结构的不均匀。

(3)制备的N08825冶金复合管可满足“六高”气田强腐蚀介质工况的油气集输需求。

[1]岑芳,李治平,张彩,等.含硫气田硫化氢腐蚀[J].资源产业,2005,7(4):79-81.

[2]刘建彬,王扬,钱进森,等.耐蚀合金复合管的生产与发展现状[J].钢管, 2014,43(5):1-7.

[3]曾德智,杜清松,谷坛,等.双金属复合管防腐技术研究进展[J].油气田地面工程,2008, 27(12):64-65.

[4]于九民.金属层状复合技术及其新进展[J].材料研究学报,2000, 14(1):12-16.

[5]刘庆忠,张敬洲,张先龙.Incoloy825复合管向下立焊操作技术探讨[J].金属加工(热加工), 2014(16):46-48.

[6]汪建明,王文龙,郭岳新,等.Incoloy625/X65复合管焊接工艺及接头性能研究[J].焊接,2012(8):42-46.

[7]张文钺.焊接冶金学[M].北京:机械工业出版社,2014.

[8]毕宗岳,黄晓辉,牛辉.X65MS耐酸性埋弧焊管的研制[J].焊管,2013,36(12):10-14.

[9]胡永碧,谷坛.高含硫气田腐蚀特征及腐蚀控制技术[J].天然气工业,2012,32(12):92-95.

[10]李冬玲,乔雪璎,刘庆斌,等.GH4199镍基高温合金的析出相分析研究[J].冶金分析,2005,25(1):1-6.

[11]刘海璋,李晓延,贺定勇.镍基合金药芯焊丝熔敷金属耐腐蚀性能的研究[J].焊接,2008(4):38-41.

[12]范兆廷.新型输油气双金属复合管道腐蚀及可靠性研究[D].重庆:重庆大学,2013.

[13]常泽亮,金伟,陈博,等.焊接工艺对316L内衬复合管焊接接头点蚀电位的影响[J].全面腐蚀控制,2016,30(11):18-22.

[14]姜文军,陈振宇,郭兴蓬.N80钢点蚀行为的研究[J].材料保护,2007,40(8):26-29.

[15]王新刚,李晓刚,杨体绍,等.X70管线钢表面点蚀成因及机理分析[J].钢铁研究学报,2010,22(6):26-29.

[16]王建民,陈学群,常万顺,等.冶金因素对低合金钢点蚀扩展的影响[J].哈尔滨工业大学学报,2006,38(11):1143-1149.

编辑:汪翰云

Research on Weld Microstructure and Corrosion Resistance Property of N08825/L450MS Composite Pipe

LIU Haizhang1,2,BI Zongyue1,2,YANG Jun1,2,NIU Hui1,2,TIAN Lei1,2,HUANG Xiaohui1,2,ZHAO Hongbo1,2,NIU Aijun1,2

(1.Chinese National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TG335.8

A

10.19291/j.cnki.1001-3938.2017.08.001

国家863项目课题“双金属层状结构复合管材技术研究”(项目号2013AA031303)。

刘海璋(1976—),男,陕西宝鸡人,高级工程师,主要从事油气管材开发及焊接工艺研究工作。

2017-03-15