X70海洋管阻力曲线的测定研究*

张 超, 祝少华, 牛爱军, 李 超, 周 云

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

X70海洋管阻力曲线的测定研究*

张 超1,2, 祝少华1,2, 牛爱军1,2, 李 超1,2, 周 云1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了测定X70海洋管的阻力曲线,并以此来描述材料的断裂行为,采用多试样法对X70海洋管焊接接头进行低温CTOD试验,分别在0℃测试焊缝、热影响区和母材的断裂韧性并拟合阻力曲线,得到启裂韧度δ0.2。通过类比法,确定最小允许值为0.2 mm较为妥当。X70海洋管焊接接头启裂韧度δ0.2均值大于0.2 mm,显示韧性良好。结果表明,其具有良好的抗开裂性能,可免除焊后热处理,节约成本,试验结果为有效评价X70级直缝埋弧焊海洋管焊接接头提供了可靠依据。

焊接接头;CTOD;断裂韧性;启裂韧度;阻力曲线

Abstract:In order to detect the resistance curve of X70 marine pipe,so as to describe the fracture behavior of materials.In this article,it used multi-sample method to conduct low temperature CTOD test for X70 marine pipe welded joints.The fracture toughness of weld,HAZ and base metal was tested respectively at 0℃,resistance curve fitting,and the start crack toughness δ0.2was obtained.Through the analogy method,it determined the minimum allowable value of 0.2 mm was more appropriate.The start crack toughness δ0.2average value of X70 marine pipe welded joint is greater than 0.2 mm,showed good toughness.Results showed that it is with good cracking resistance,can be exempted from heat treatment after welding, cost savings.The test results provided a reliable basis for effective evaluation X70 longitudinal submerged arc marine pipe welded joint.

Key words:welded joint;CTOD;fracture toughness;start crack toughness;resistance curve

近年来,由于海洋开发从浅海向深海发展,对其结构用钢的要求越来越高,不仅需要其具有足够的强度,同时其应具备良好的韧度。海洋管亦呈厚壁化、大型化发展。

焊接接头其强度和韧度比较薄弱,容易造成失效,而大部分失效是由于韧度不足造成的,由于焊缝金属在焊接过程中冷却较快,在凝固和相变过程中焊缝金属内会形成粗大的柱状晶粒等,使焊态焊缝金属脆化。热影响区是母材在焊接热源作用下,经历特殊的加热和冷却循环后所形成的,组织和性能发生了变化,出现粗晶脆化、析出脆化和组织转变脆化等,甚至产生微裂纹,这也使热影响区韧度降低。钢板越厚,其焊接接头的韧度降低越明显[1-6]。韧度降低容易造成焊接接头失效,海洋直缝埋弧焊管在海底高压下轴向裂纹的长程扩展是主要的失效模式之一,往往会造成灾难性的后果及巨大的经济损失。因此,对长期服役在海洋复杂环境下海洋管线的断裂控制非常重要。

1 试验准备

1.1 试样制备

试样取自宝鸡石油钢管有限责任公司生产的X70级Φ914 mm×36.5 mm直缝埋弧焊海洋管。试验按照GB/T 21143—2007《金属材料 准静态断裂韧度的统一试验方法》[10],参考标准BS7448-1:1991[11]、BS 7448-2:1997[12],分别在焊缝、热影响区、管体横向取尺寸为20 mm×40 mm(厚度B×宽度W)带疲劳缺口的三点弯曲标准试样,每组10个。

用5%的硝酸酒精溶液对试样焊缝进行腐蚀,通过焊缝形貌寻找合适的缺口位置。焊缝缺口位于焊缝中心;热影响区由于实际焊接熔合线不规则性,保证疲劳裂纹尖端距熔合线的距离不超过0.5 mm非常困难,最优方案是在B/2线与熔合线交点处开缺口,在线切割机上用0.18 mm的钼丝加工,缺口方向为板厚方向。

1.2 预制疲劳裂纹

试样尺寸测量精度为±0.02 mm,采用的MTS 250 kN液压疲劳试验机如图1所示。在室温下预制疲劳裂纹,依据GB/T 21143—2007标准执行,管体横向力学性能见表1。预制疲劳裂纹采用正弦波,其循环周次为20 000~26 000,预制长度为1.4 mm,均大于1.3 mm和2.5%W,同时满足初始裂纹长度a0为0.45W~0.7W,为保证裂纹平直度,提高预制疲劳裂纹的成功率,在实际操作过程中引发裂纹的载荷可以适当大于理论计算载荷[13],同时可增大扩展速率。预制参数见表2。

图1 MTS 250 kN液压疲劳试验机

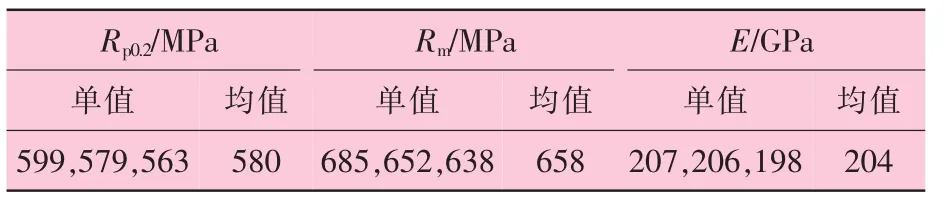

表1 管体横向力学性能

表2 预制裂纹参数

2 试验方法

2.1 试样冷却

所有备好的试样在高低温环境箱(如图2所示)中进行冷却保温,冷却介质为液氮,在环境箱中气化,冷却至0℃保温,保温时间大于20 min,温度变化控制在±2℃ 。

图2 高低温环境箱

2.2 加载及数据处理

(1)多试样法,要求试样至少6个,以COD规位移控制,加载速率0.01 mm/s,对每组第一个试样加载到接近最大载荷平台,卸载并记录P-V曲线,其余试样分别加载到预先选定好的不同位移水平,以保证试验数据点的均匀分布。

(2)对加载完的试样加热氧化使其扩展裂纹留印(发蓝),然后低温冷却、脆断。

在保险公司内部财务控制的组织实施方面,应该从保险公司财务管理的实际需要出发,明确保险公司内部财务控制的目标要求,系统的完善保险公司内部财务控制的实施策略,并进一步强化保险公司的内部审计监督机制,以促进提高保险公司财务管理的规范化水平,促进保险公司整体管理水平的提高。

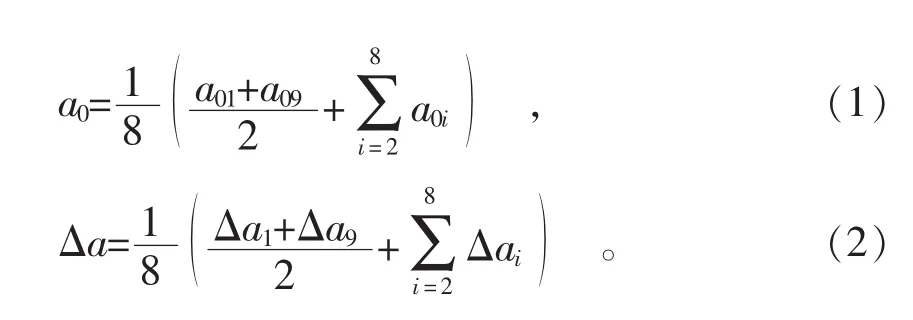

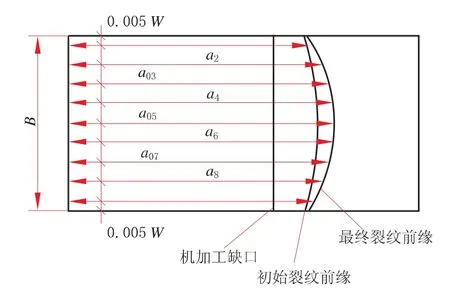

(3)在读数显微镜下观察断口,测出每个试样的初始裂纹长度a0和裂纹扩展量Δa。具体方法为,沿试样厚度方向取9个测试位移分别测量,其中最外侧的2个点位于距试样最小净截面0.005W处,然后在这两点间等距取7个测试位置(如图3所示),根据公式(1)和(2)进行计算。

图3 裂纹长度测量示意图

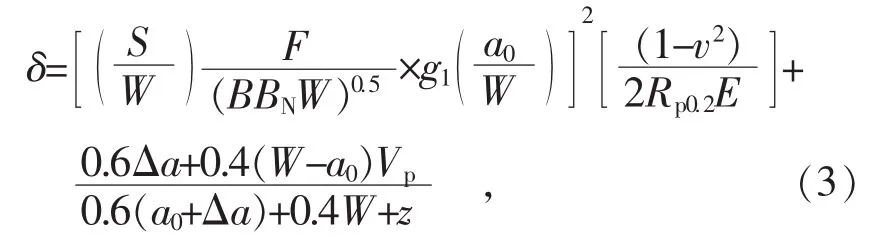

(4)通过记录停机点对应的载荷F、缺口张开位移Vg及稳定扩展量Δa,依据标准可计算得出塑性分量Vp,从而可计算出裂纹尖端张开位移δ,即

式中:Rp0.2—屈服强度;

υ—泊松比,钢材一般取0.3;

z—刀口厚度,在本试验内刀口厚度为0;

Vp—引伸计位移塑性分量;

a0—初始裂纹长度;

g1(a0/W)—与a0/W有关的系数;

E—弹性模量;

BN—有效厚度,BN=B。

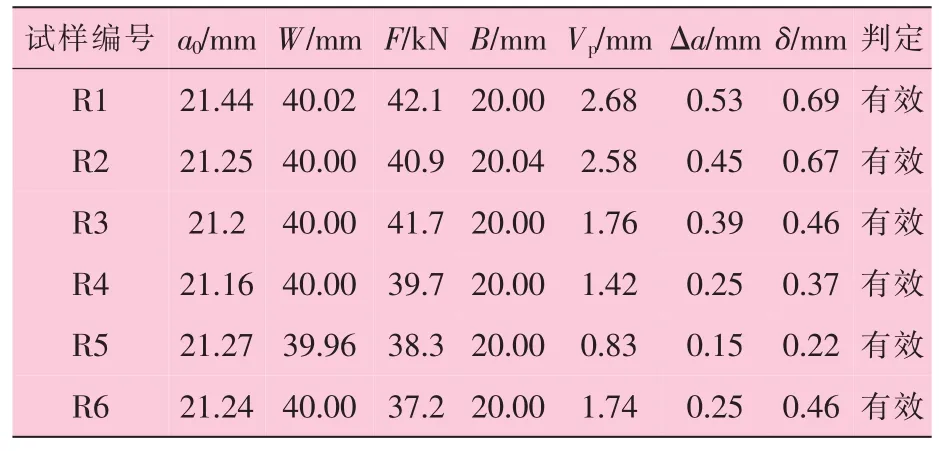

(5)根据未发生失稳的有效数据点拟合阻力曲线(按照标准进行拟合),拟合形式按公式(4),R曲线中的钝化线按公式(5),δmax取公式(6)、公式(7)、公式(8)中最小值。

式中:m—系数,m≥0;

l—系数,l≥0;

x—系数,0≤x≤1 。

2.3 有效性判定

预制疲劳裂纹力不超过极限值,且载荷比不超过0.1;预制疲劳裂纹部分不少于0.025W或1.3 mm的最小值;前后两个表面的初始裂纹裂纹长度之差不超过平均测量长度的15%;疲劳裂纹与缺口的角度在10°以内;初始裂纹长度与试样宽度的比值满足0.45≤(a0/W)≤0.70;测量的任意两点裂纹扩展量之间的差(不含近试样表面的两点)不超过0.05W;全部9个测量点中最大和最小的裂纹扩展量之差不超过0.1a0;R拟合曲线中最小一个数据点要位于钝化线之外,且满足Δa在0.1~ 0.3至少有1个数据点,Δa在0.1~0.5 mm至少有2个数据点,总共有效数据点的数目不少于6个;所测得的特征值满足δ0.2≤δmax。

2.4 试验结果

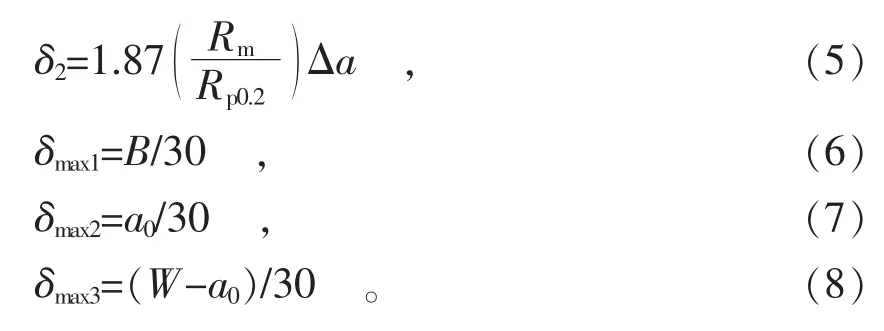

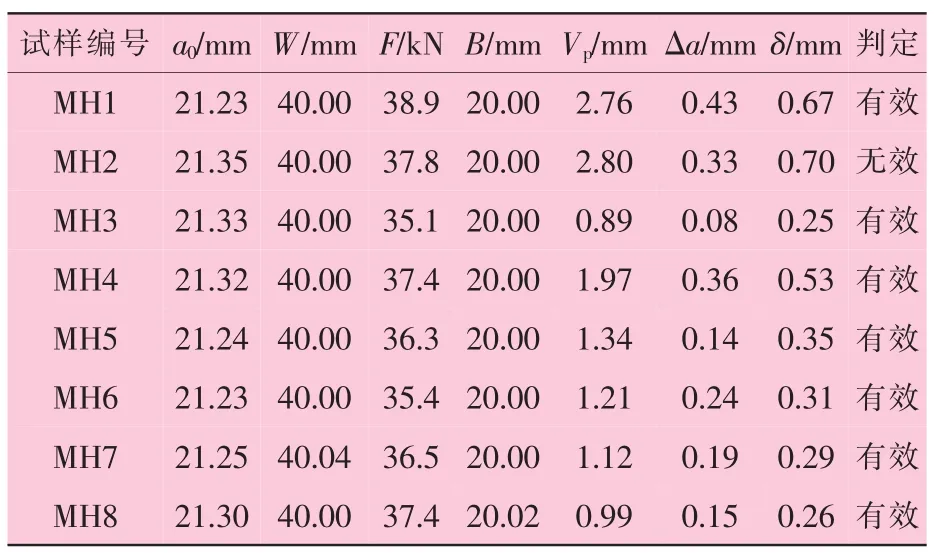

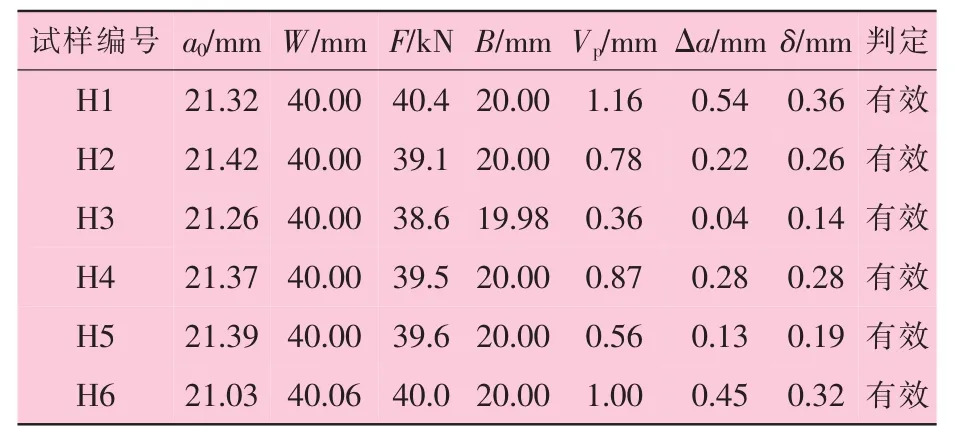

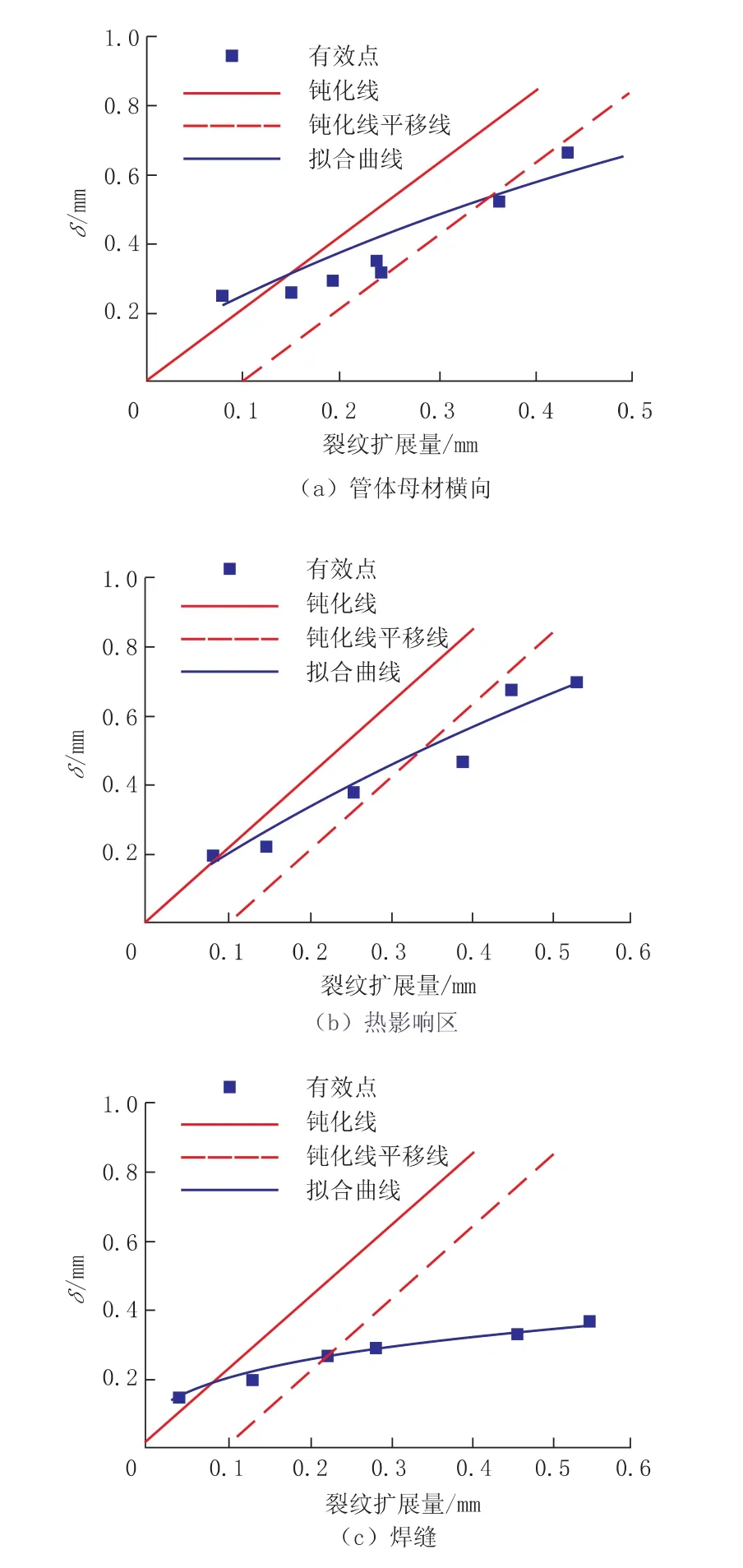

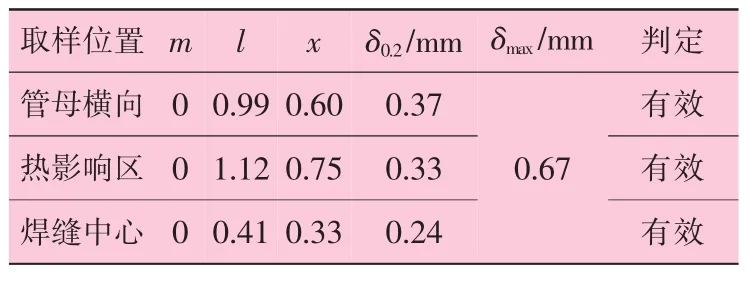

Φ914 mm×36.5 mm X70直缝埋弧焊海洋管CTOD试验结果见表3~表5。根据试验结果拟合阻力曲线如图4~图6所示。由阻力方程(4)计算得出启裂韧度特征值δ0.2见表6。

表3 X70海洋管管母横向试验结果(0℃)

表4 X70海洋管热影响区试验结果(0℃)

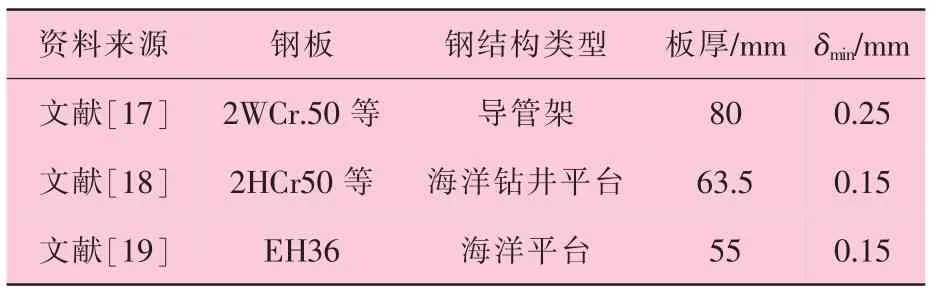

在焊接接头韧度评定方面,国内标准规范对CTOD最小允许值未做明确要求。国外起步较早,已积累了丰富的经验,而且给出了COTD允许值δmin。例如挪威船级社在近海结构物(海底管线系统)建造规范DNV-OS-F101[14]中,给出的CTOD最小允许值为0.2 mm。该船级社在另一个(近海结构物建造和试验)规范DNV-OS-C401[15]给出的CTOD最小允许值为0.15 mm,这些可供同类或相近类型的工程进行类比参考[16]。类似工程资料给出的最小允许值δmin见表7。Φ914 mm× 36.5 mm X70直缝埋弧焊海洋管壁厚与表7中海洋平台的壁厚最为接近,进行类比可以考虑取δmin为0.15 mm或0.2 mm,既符合相关标准也符合工程实例。但考虑到海洋管的服役环境复杂,其焊接接头失效,后果非常严重。因此,取0.2 mm为最小允许值较为妥当。

表5 X70海洋管焊缝中心试验结果 (0℃)

图4 X70海洋管0℃试验结果拟合阻力曲线

表6 启裂韧度δ0.2计算结果(0℃)

表7 不同钢结构CTOD的允许值

2.5 断口分析

分别从母材及焊缝断口截取20 mm×20 mm× 10 mm,制备成扫描电镜试样,然后将试样放置S-3700N样品室内进行表面微区组织观察,结果如图5所示。图5(a)是焊缝断口形貌SEM照片,断口呈河流状分布,为准解理。图 5(b)为母材断口形貌SEM照片,断口显示较多的韧窝。

图5 断口形貌SEM照片

3 结论

(1)试验结果均满足GB/T 21143—2007标准要求,用多试样法得到CTOD值拟合阻力曲线,依据阻力方程计算Φ914 mm×36.5 mm X70直缝埋弧焊海洋管焊接接头在低温(0℃)下的启裂韧度δ0.2,且母材横向值>HAZ>焊缝,表明母材抗开裂性能最好,HAZ次之,焊缝相对较差。

(2)分别对母材、焊缝断口进行分析,焊缝断口呈河流状分布,为准解理,容易导致裂纹萌生,也是韧度降低的主要原因。

(3)Φ914 mm×36.5 mm X70直缝埋弧焊海洋管焊接接头的评定通过“类比法”确定δmin=0.2 mm较为妥当,本次试验结果低温启裂韧度δ0.2均大于0.2 mm,即评定为合格,表明Φ914 mm×36.5 mm X70直缝埋弧焊海洋管在低温下韧度满足工程使用要求,具有良好的抗开裂性能,韧性良好,同时可免除焊后热处理,大大降低成本,该结果为其有效评估提供了重要依据。

[1]苗张木.厚钢板焊接接头韧度CTOD评定研究[D].武汉:武汉理工大学,2005.

[2]田越.CTOD与BS 7910结合的桥梁钢断裂韧度评定方法[J].中国铁道科学,2010,31(2):40-44.

[3]邹吉权.超高强度钢及其焊接接头的断裂行为研究[D].天津:天津大学,2008.

[4]帅健.管线力学[M].北京:科学出版社,2010:30-49.

[5]李方坡,韩礼红,刘永刚,等.高钢级钻杆韧性指标的研究[J].中国石油大学学报(自然科学版),2011,35(5):136-139.

[6]王志坚,蒋军,王东坡,等.海洋平台用钢D36超大厚度焊接接头CTOD试验[J].焊接学报,2007,28(8):103-107.

[7]徐斌,彦银标.断裂韧度CTOD评定技术的现状及应用[J].材料导报,2012,26(11):124-129.

[8]霍立兴.焊接结构工程强度[M].北京:机械工业出版社,1995:68-89.

[9]霍立兴.焊接钻构的断裂行为及评定[M].北京:机械工业出版社,2000:46-77.

[10]GB/T 21143―2007,金属材料准静态断裂韧度的统一试验方法[S].

[11]BS 7448-1:1991,Method for Determination of KIC,Critical CTOD and Critical J Values of Metallic Materials[S].

[12]BS 7448-2:1997,Method for Determination of KIC,Critical CTOD and Critical J Values of Welds in Metallic Materials[S].

[13]苗张木,唐小兵,陶德馨,等.金属焊缝CTOD试样疲劳裂纹前沿平直度研究[J].武汉理工大学学报,2002,24(12):54.

[14]DNV-OS-F101,Submarine Pipeline System[S].

[15]DNV-OS-C401,Fabrication and Testing of Offshore Structures[S].

[16]苗张木,陶德馨.杨荣英,等.焊接接头韧度CTOD评定的适用性与允许值研究[J].机械强度,2006,28(1):150-154.

[17]徐文兵.裂纹尖端张开位移试验在平台建造中的应用[J].中国海洋平台,1995(5):10-14.

[18]杨新岐,王东坡,李晓巍,等.海洋石油平台焊接接头大型CTOD试验[J].焊接学报,2002(4):48-52.

[19]曹军,李晓巍,温志刚.CTOD断裂韧度试验在海洋平台建造中的应用[J].中国海上油气,2004(2):129-136.

Detection Research of X70 Marine Pipe Resistance Curve

ZHANG Chao1,2,ZHU Shaohua1,2,NIU Aijun1,2,LI Chao1,2,ZHOU Yun1,2

(1.Chinese National Engineering Technology Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008, Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TE973.1

B

10.19291/j.cnki.1001-3938.2017.03.005

2016-10-21

编辑:李红丽

国家高技术研究发展计划(863计划)“深海高压油气输运高强厚壁管材关键技术研究”(项目号2013AA09A219)。

张 超(1986—),男,助理工程师,主要从事力学方面的检验分析工作。