超超临界机组低温省煤器考核试验与节能分析

李 勇, 丛星亮, 陈 鑫, 张 骏, 杨 骏, 陈 剑, 吴鸿韬, 谢 红

(国网安徽省电力公司电力科学研究院, 合肥 230061)

超超临界机组低温省煤器考核试验与节能分析

李 勇, 丛星亮, 陈 鑫, 张 骏, 杨 骏, 陈 剑, 吴鸿韬, 谢 红

(国网安徽省电力公司电力科学研究院, 合肥 230061)

基于某超超临界660 MW燃煤火电机组低温省煤器系统,采用试验和热力计算进行节能效果评价,试验依据高精度的ASME PTC性能考核试验标准,理论计算采用等效焓降理论,结果表明热力计算与试验测量得到的节能量基本一致。等效焓降法结合性能试验,可以快速高效地研究机组各种热力状态下低温省煤器的热力特性,为机组经济运行和节能优化提供指导建议。

超超临界机组; 低温省煤器; 等效焓降; 余热利用

Abstract: Performance test and thermal analysis were conducted to evaluate the efficiency of a low-temperature economizer in typical 660 MW ultra supercritical coal-fired unit according to ASME PTC performance test code and using equivalent enthalpy drop theory, respectively. Combined the performance test with thermal calculation based on equivalent enthalpy drop theory, the thermal performance of the low-temperature economizer can be quickly and efficiently studied under various thermal conditions, which therefore may serve as a reference for economic operation, energy-saving and optimization of the unit.

Keywords: ultra supercritical unit; low-temperature economizer; equivalent enthalpy drop; waste heat recovery

根据中电联统计数据,截至2015年6月底,全国6 000 kW及以上电厂装机容量13.6亿kW,同比增长8.7%,其中,火电占比69.1%,达到9.4亿kW,虽然增速放缓,但仍是我国电力生产的主要方式。根据国家节能减排的战略要求,提升发电效率、减少环境污染、降低煤耗水平是火电发展的主要方向[1]。近年来,随着超超临界机组大规模投产,高参数大容量的设计理念与先进技术工艺使得机组的发电效率大大提高,能耗水平大大降低,超超临界机组已然成为我国火力发电的主力机组。新技术迎来新的挑战,对于超超临界机组,进一步降低煤耗的难度越来越大。因此,如何在当前机组水平普遍较好的情况下进一步提高机组效率水平、降低能耗,对于电力工业乃至全国的节能减排战略而言意义重大[2]。

在火力发电能量转化过程中,燃煤发热量有很大一部分通过锅炉排烟散失到周围环境中,排烟损失是锅炉热损失中最大一项,而排烟温度是影响这部分损失的主要因素,排烟温度每提高10 K,排烟损失增加约0.6%~1%[3]。目前火电机组锅炉排烟温度在120~140 ℃,回收利用这部分烟气余热,降低排烟温度,减少排烟损失,对于提高电厂经济性有重要意义。低温省煤器就是利用这部分热量来加热凝结水,从而减少抽汽量,增加做功和发电量。目前,安徽2015年新投产的4台超超临界机组都设置了低温省煤器系统。超超临界机组在热力参数上与常规超临界、亚临界机组存在不同,需要在常规算法的基础上进行一定的改进。笔者选取某新建660 MW超超临界燃煤火电机组作为研究对象,对该机组的低温省煤器系统采用等效焓降方法进行经济性分析,并与机组的性能考核试验结果进行对比验证。

1 机组概况

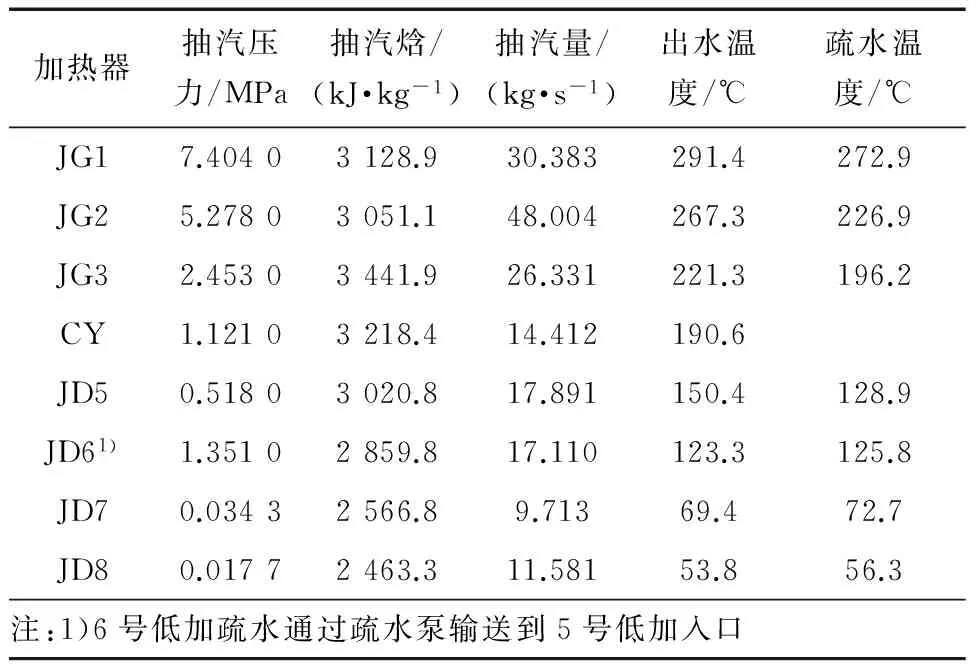

机组锅炉选用SG-2009/28-M6004型超超临界参数、变压运行、单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、螺旋管圈直流锅炉;汽轮机选用N660-27/600/600型一次中间再热、四缸四排汽、单轴双背压凝汽式汽轮机。汽轮机采用模块化设计,由四部分组成,包括一个反向单流高压模块、一个分流中压模块和二个分流低压模块。回热系统采用“三高、四低、一除氧”的布置形式加热凝结水(给水)。热力系统简图见图1,表1为回热系统热力参数。

图1 热力系统简图

加热器抽汽压力/MPa抽汽焓/(kJ·kg-1)抽汽量/(kg·s-1)出水温度/℃疏水温度/℃JG17.40403128.930.383291.4272.9JG25.27803051.148.004267.3226.9JG32.45303441.926.331221.3196.2CY1.12103218.414.412190.6JD50.51803020.817.891150.4128.9JD61)1.35102859.817.110123.3125.8JD70.03432566.89.71369.472.7JD80.01772463.311.58153.856.3注:1)6号低加疏水通过疏水泵输送到5号低加入口

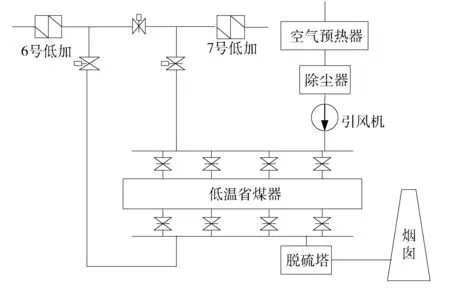

低温省煤器布置在引风机出口和脱硫塔入口间的锅炉尾部烟道中,这种布置方式有两个好处:一是低温省煤器在除尘器后,烟气经过除尘后固体颗粒减少,可以降低对低温省煤器受热面的冲蚀磨损,减少装置维护成本,延长设备使用寿命;另外,低温省煤器出口紧邻脱硫塔,脱硫塔在设计时就考虑到了酸露点腐蚀,这样低温省煤器出口烟温可以降到装置钢材(ND钢)的腐蚀下限,达到85 ℃左右,不仅增加了可利用余热,还可以降低脱硫塔入口烟温,减少耗水量。低温省煤器水侧部分由7号低加出口引入经过烟气换热器加热后接入6号低加入口,这样布置综合考虑了省煤器的冷端腐蚀和烟、水的换热端差,最大限度地回收利用烟气余热,而且装置结构也比较简单,便于调节和维护。低温省煤器布置示意图见图2。

图2 低温省煤器布置简图

2 考核试验

2.1 试验方法

机组投产后立即进行了性能考核试验,汽轮机和锅炉同时进行。汽轮机试验按照ASME PTC6—2004标准对包括热耗率、出力、厂用电率、煤耗等性能参数进行测试。试验测点按照ASME PTC6规程要求进行布置,其中:凝结水流量采用推荐的校验精度达到0.25%的低β值喉部取压长颈喷嘴测量,流量压差由两组独立取压孔双重取压;发电机功率采用0.01精度等级的YOKOGAWA WT3000型功率表测量;压力和流量压差采用0.075精度等级的ROSEMOUNT 3051型无线压力变送器测量,并进行仪表校验值、水柱高和大气压修正;温度低于300 ℃的测点采用Pt100型铂电阻测量,高于300 ℃采用工业Ⅰ级E型热电偶测量,热电偶冷端在数据采集系统自动补偿;数据采集系统为FLUCK数据采集系统,可以自动记录测量参数并进行数据处理;储水容器水位使用机组DCS液位变送器测量数据。锅炉试验按照ASME PTC4—2008 标准进行,主要测量锅炉效率、空气预热器漏风率等。

2.2 试验结果分析

ASME PTC6标准试验精度比较高,热耗率的试验结果不确定度为0.25%。汽轮机性能考核试验要进行第一类系统修正和第二类参数修正,消除试验工况与额定工况偏差的影响。这样得到的试验结果是在额定热力循环下的汽轮机性能。笔者等效焓降分析采用额定参数进行计算,与试验条件相符。

按照工业惯例,分析低温省煤器热经济性时,一般把锅炉尾部烟道吸收的排烟热量视为余热利用,作用于汽轮机的凝结水系统。而锅炉排烟损失仍以空气预热器出口烟温计算,不涉及其后的低温省煤器,因此锅炉效率不受低温省煤器影响。

为了对比分析低温省煤器系统的热力特性,笔者进行了低温省煤器停运(T1)和投运(T2)两个额定工况的试验。由于锅炉热效率不受低温省煤器影响,笔者只在T2工况下汽轮机试验的同时进行了锅炉试验,两个工况的主要试验结果见表2。

表2 T1和T2工况主要试验结果

表2中的低温省煤器投运工况:低温省煤器烟气侧入口烟温和出口烟温分别为132.8 ℃和83 ℃,排烟温度下降49.8 K,出口烟温已经非常接近ND钢腐蚀下限,排烟余热得到最大限度利用。水侧进、出口凝结水温度分别为74.7 ℃和97.7 ℃,进水流量为1 223.33 t/h,烟气余热使6号低加入口水温提高23 K,进水温度升高减少加热器进汽量。从表2中可以发现,低温省煤器投运后,6级抽汽流量从66 t/h降到24 t/h左右。

低温省煤器系统吸收烟气余热加热凝结水,排挤回热抽汽,这部分被排挤的抽汽返回汽轮机继续膨胀做功,在燃料消耗量不变的情况下,增加了机组出力,提高了装置经济性。同样发电负荷下,低温省煤器会使机组主蒸汽流量减少,汽耗降低,热耗也随之下降。从表2中可以看出:低温省煤器系统使机组热耗下降了74 kJ/(kW·h),代入T2工况的锅炉效率及统计厂用电率,可以算出供电煤耗减少2.8 g/(kW·h),机组装置效率大约提高1.01%。需要指出的是,试验是在夏天进行,空气预热器出口烟温比较高,余热利用量较大,机组经济性提高明显。机组正常运行时,低温省煤器节能量与环境温度有关,年平均统计节能量要小于试验值。

3 热经济性理论计算

对低温省煤器系统进行性能计算时,首先需要计算锅炉排烟在低温省煤器中的放热量,然后将这部分烟气余热按照纯热量形式加入凝结水系统,用等效焓降方法进行经济性分析。

3.1 可利用烟气余热计算

(1) 烟气焓。

Iy=Igy+IH2O+Ifh=

(Vgy×cpgy+VH2O×cpH2O)+Ifh

(1)

式中:Igy、IH2O、Ifh分别为烟气中干烟气、水蒸气和飞灰的焓值;Vgy、VH2O分别为干烟气容积和水蒸气容积;cpgy、cpH2O分别为干烟气平均比定压热容和水蒸气比定压热容,可查表。

其中,

式中:αfh为飞灰份额;ch为飞灰比热容,可查表;ty为排烟温度。

式中:α为过量空气系数。

理论烟气容积:

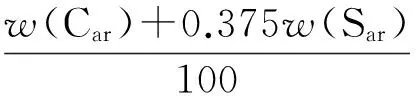

其中,

理论空气量:

V0= 0.088 9w(Car)+0.375w(Sar)+

0.265w(Har)-0.033 3w(Oar)

水蒸气容积:

理论水蒸气容积:

(2) 实际烟气焓降。

ΔIy=Iy1-Iy2

(2)

式中:Iy1和Iy2为低温省煤器进口、出口烟气焓值。

(3) 实际利用的烟气余热。

Q=B·ΔIy·ϑ

(3)

式中:B为燃煤量;ϑ为省煤器效率,取99%。

试验工况(T2)下测得的低温省煤器烟气侧入口烟温和出口烟温分别为132.8 ℃和83 ℃,过量空气系数为1.142,试验煤质分析见表3,代入式(1)~(3)可求出试验工况下实际利用的排烟余热为121 803 MJ/h。

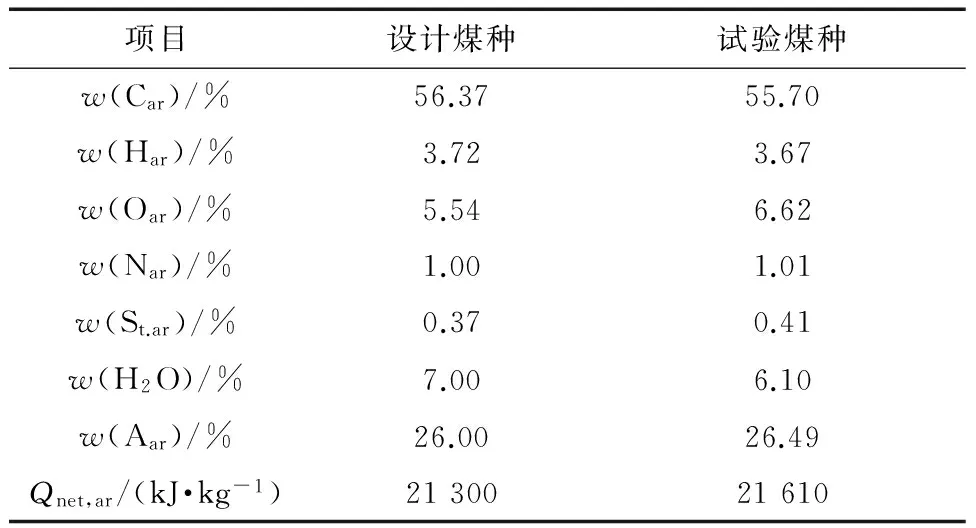

表3 煤质分析

3.2 等效焓降分析

等效焓降法是基于热力学的热功转换原理,考虑到设备质量、热力系统结构和参数的特点,经过严密的理论推演,用简捷的局部运算代替整个系统的繁杂计算,以研究热功转换和能量利用程度的一种方法[3]。等效焓降理论以主蒸汽流量不变为前提条件,根据已知的热力参数就热量和抽汽量的局部变化进行分析,从而求得经济性的变化结果。

根据等效焓降理论,j级抽汽的等效焓降Hj是指单位质量抽汽从j级加热器返回汽轮机的真实做功能力;抽汽效率则表示任意热量进入j级加热器时,该热量在汽轮机转换为功的份额或程度。这些参数以一次性供给,不必经常计算。根据热平衡方程可推导出等效焓降和抽汽效率具体计算公式:

(4)

式中:hj为j级抽汽焓;hn为排汽焓;Ar视加热器型式取值,若j为汇集式加热器,则取值τr,若j为疏水放流式加热器,则从j以下到(包括)汇集式加热器取值γr,汇集加热器之后取值τr;qr、τr和γr分别为加热器单位质量抽汽放热量、单位质量给水吸热量和单位质量疏水放热量;Hr为该级加热器的等效焓降。

该公式也可运用于新蒸汽,把锅炉视为汇集式加热器即可。新蒸汽等效焓降计算公式如下:

(5)

式中:h0为新蒸汽焓;z为加热器级数。

各级抽汽等效焓降推导出后,与加入热量的比值为抽汽效率:

(6)

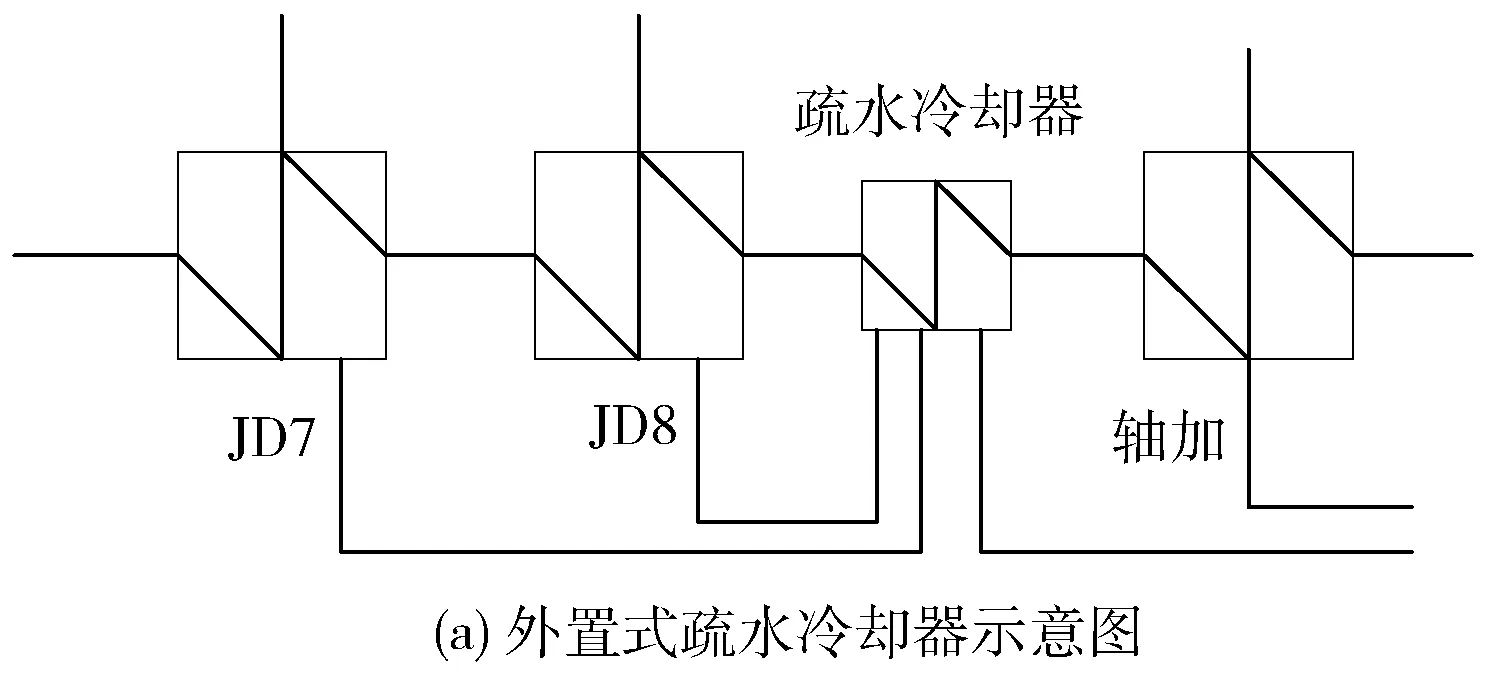

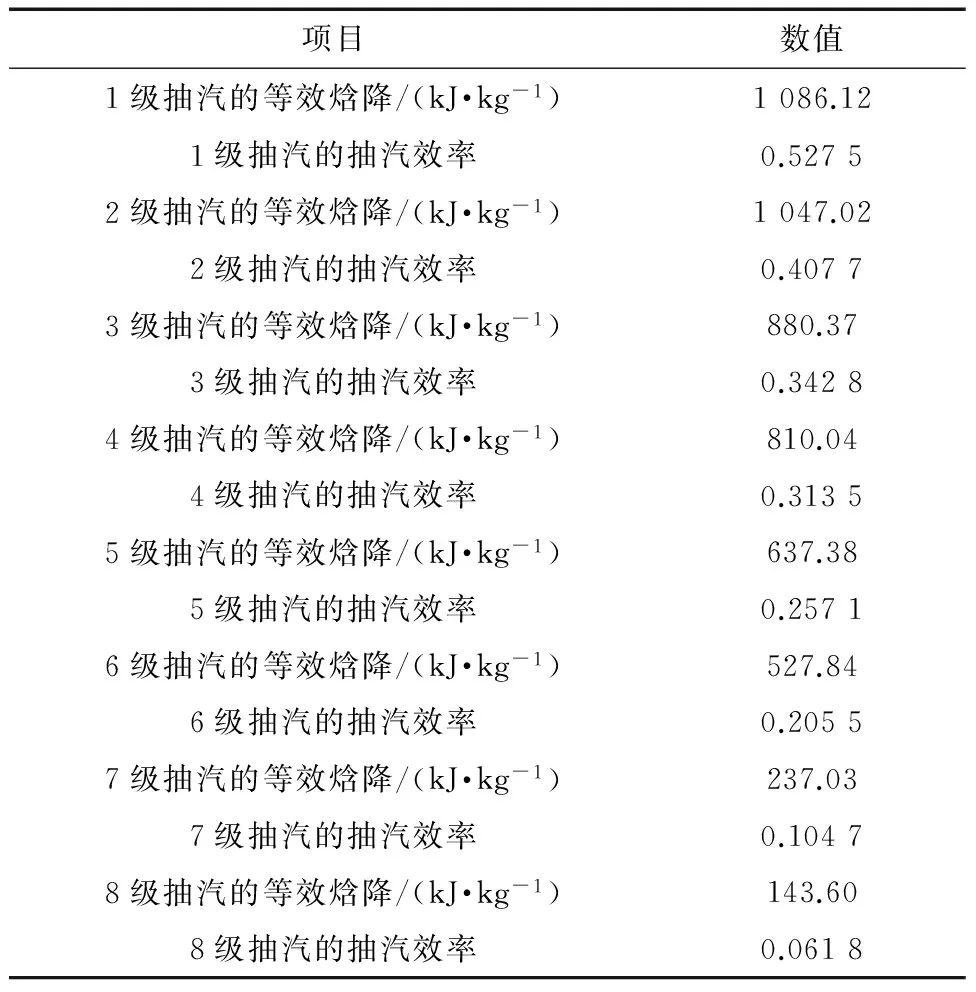

笔者所研究的超超临界机组,选用了外置式疏水冷却器等装置,热力系统比较复杂,为了方便等效焓降计算,对部分加热器进行等效转化,转化前后加热器的热力平衡是等价的。机组7号低加和8号低加疏水进入外置式疏水冷却器冷却后进入凝汽器(见图3(a))。为了便于计算,可以把8号低加和疏水冷却器合并成一个换热整体(见图3(b)),其中7号低加疏水温度不变,换热整体疏水温度为疏水冷却器疏水温度,换热整体进水温度为轴加出水温度,这样就可以按照常规的逐级自流疏水方式进行计算。

图3 外置式疏水冷却器等效转化示意图

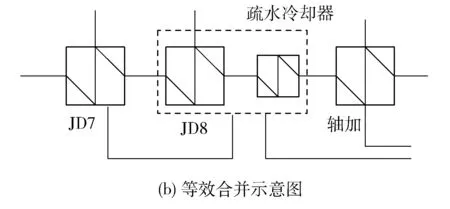

由于机组刚投产不久,机组性能下降较小,热力特性接近初始状态,可根据额定热力参数计算汽轮机各级抽汽的等效焓降和抽汽效率,结果见表4。

表4 各级抽汽等效焓降和抽汽效率

低温省煤器系统将回收的烟气余热Q用以加热凝结水使6号低加入水温度提高,从而排挤部分抽汽返回汽轮机继续做功。所以机组新蒸汽等效焓降增量为:

(7)

式中:D0为主蒸汽流量;φ6为6级抽汽的抽汽效率。

装置效率相对增加:

(8)

式中:H为新蒸汽等效焓降。

则热耗和煤耗降低:

ΔQHR=QHR·δη

(9)

ΔB=B·δη

(10)

把表4中计算出的抽汽等效焓降和抽汽效率代入式(7)~(10)可求出低温省煤器系统对机组经济性的影响(见表5)。

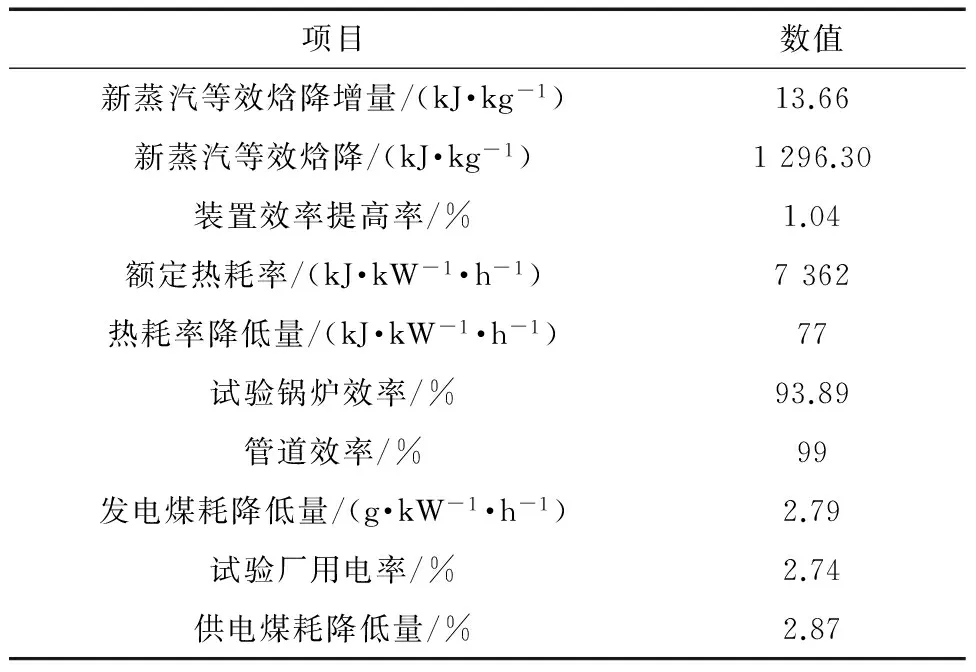

表5 低温省煤器经济性等效焓降计算

通过等效焓降计算可推导出,在试验工况烟温降下,低温省煤器系统使机组装置效率提高1.04%,机组热耗降低77 kJ/(kW·h)。代入试验工况的厂用电率和锅炉效率,可以进一步计算出供电煤耗减少2.87 g/(kW·h)。各项经济性指标与试验结果非常接近,计算精度满足工程要求。这说明,对于研究低温省煤器系统,等效焓降理论是一种行之有效、简单实用,又具有很高精度的方法。

对于低温省煤器这种引起热力系统局部变化的设备,如果采用试验方法研究,需要对整个热力系统进行测试,试验工况越多,试验成本越高,试验周期越长。而采用等效焓降方法,可以只进行简单的局部计算代替整体计算,工作量较小,但需要知道机组现阶段的热力状态,新机组运行时间不长,可以用制造厂提供的额定参数,老机组运行时间较长,性能变化比较大,热力状态参数必须通过热力试验确定。因此,研究低温省煤器系统比较好的手段是理论计算与试验相结合,通过试验获得机组现阶段的运行状况和热力参数,然后应用于理论计算,利用理论计算代替部分试验对热力系统局部变化进行方便快捷的经济性分析,指导机组安全节能运行。

4 结语

通过对超超临界机组低温省煤器系统的经济性分析和试验研究,可以得出以下结论:

(1) 低温省煤器作为一种回收烟气余热的装置,可以大幅降低排烟温度,提高机组运行经济性,对于大容量、高参数的超超临界机组,效果明显。

(2) 运用等效焓降理论对低温省煤器系统进行经济性分析,简单快捷、易于实现,并有很高的精度。

(3) 理论计算与试验方法相结合是分析低温省煤器系统行之有效的方法,通过试验获得机组真实状况用于理论计算,代替部分试验进行研究,节省成本,提高效率。

[1] 徐顺喜,吴志祥. 1 000 MW机组低温省煤器项目的技术经济性分析[J]. 上海电力学院学报, 2014, 30(1): 94-100.

[2] 徐钢,许诚,杨勇平,等. 电站锅炉余热深度利用及尾部受热面综合优化[J]. 中国电机工程学报, 2013, 33(14): 1-8.

[3] 林万超. 火电厂热系统节能理论[M]. 西安: 西安交通大学出版社, 1994: 22-30.

PerformanceTestandEconomicalAnalysisofaLow-temperatureEconomizerinanUltraSupercriticalCoal-firedUnit

Li Yong, Cong Xingliang, Chen Xin, Zhang Jun, Yang Jun, Chen Jian, Wu Hongtao, Xie Hong

(State Grid Anhui Electric Power Research Institute, Hefei 230601, China)

2016-12-27;

2017-01-19

李 勇(1987—),男,工程师,主要从事热力系统研究工作。

E-mail: liy086@qq.com

TK223.33

A

1671-086X(2017)05-0321-05