雷达射频同轴电缆组件工艺技术探讨

谢 刚,沈能蛟

(中国船舶重工集团公司第七二四研究所,南京 211153)

雷达射频同轴电缆组件工艺技术探讨

谢 刚,沈能蛟

(中国船舶重工集团公司第七二四研究所,南京 211153)

雷达射频同轴电缆组件的生产装配加工比较复杂,其工艺要求也比一般的普通电缆组件严格,一般的手工工具无法装配出符合设计要求的雷达射频同轴电缆组件。简要介绍了雷达射频同轴电缆组件的构成和元件选型分析,简述了电缆组件装配加工的基本工艺装备和一般制作工艺方法流程,着重分析了射频同轴电缆组件的制造工艺及其检测方法。

雷达;射频同轴电缆组件;装配加工;工艺

Abstract: The production, assembly and processing of the radar RF coaxial-cable assemblies are very complicated with stricter technological requirements compared to the ordinary cables. The radar RF coaxial-cable assemblies that meet the requirements of the design cannot be assembled with the general hand tools. The composition of the radar RF coaxial-cable assemblies is briefly introduced with the analysis on the component selection. The basic technological equipment and the general technological method and process of manufacturing for the assembly and processing of the cables are briefly described, with an emphasis on the manufacturing technology and detection methods of the RF coaxial-cable assembly.

Keywords: radar; RF coaxial-cable assembly; assembly and processing; technology

0 引 言

随着相控阵雷达的发展和系统集成的日益改进,传统用于各微波组件之间射频信号传输的波导部件越来越难以满足系统的设计和使用要求。高品质雷达射频同轴电缆已经广泛应用,比重也越来越高。[1]特别是相控阵雷达有源天线面阵内大量T/R组件间和T/R组件内部微组装射频连接所采用的同轴电缆组件,必须具有频带宽、抗干扰性能好、传输幅相特性一致、电性能稳定且损耗小、辐射小、体积小和质量轻,以及易于布线、装配和维修等诸多要求。[2]因此,如何设计雷达射频同轴电缆组件加工制造工艺已成为保障相控阵雷达有源面阵性能的一项重要技术。本文从基于雷达射频同轴电缆组件特点分析雷达射频同轴电缆组件工艺流程、制造工艺及其检测方法等,以期为雷达射频同轴电缆组件的加工和应用提供技术支撑。

1 雷达射频同轴电缆组件构成及其选型分析

1.1 构 成

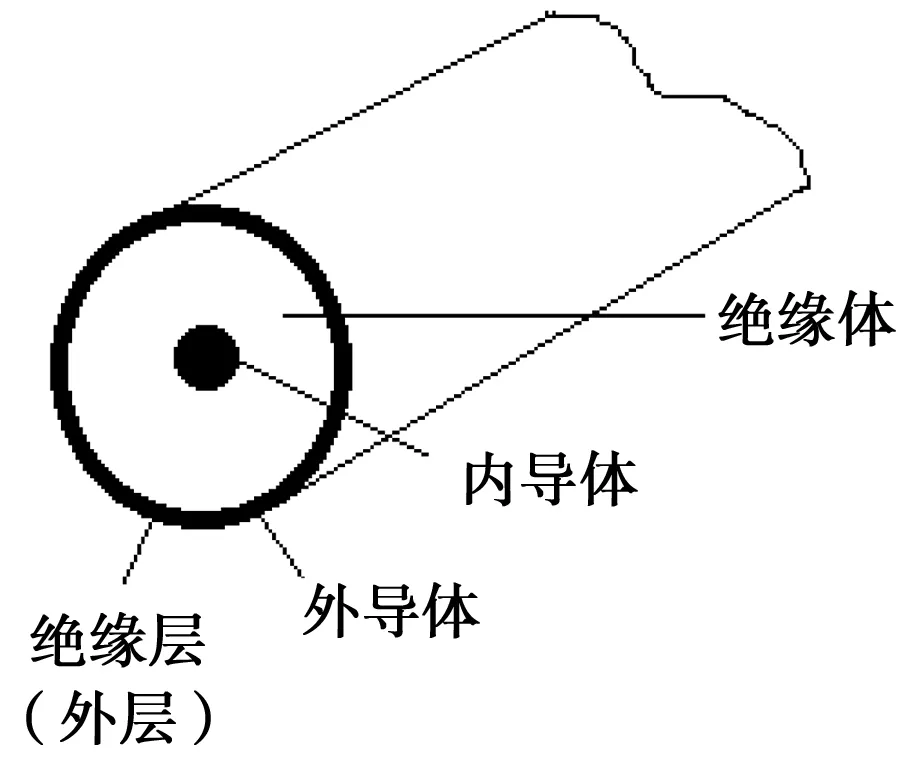

雷达射频同轴电缆组件由射频同轴连接器和射频同轴电缆两部分组成。射频同轴电缆是由两根同轴的圆柱导体构成的导行系统,分别为内导体、外导体以及之间的绝缘体(高频介质)。外导体结构保证了优异的屏蔽性能。传输的电磁能量以内导体为中心均匀分布,具有均匀稳定的特性阻抗和极大带宽等优点。绝缘介质除了起到绝缘作用以外衰减、阻抗和回波损耗等都与之关系很大,如图1所示。

图1 射频同轴电缆

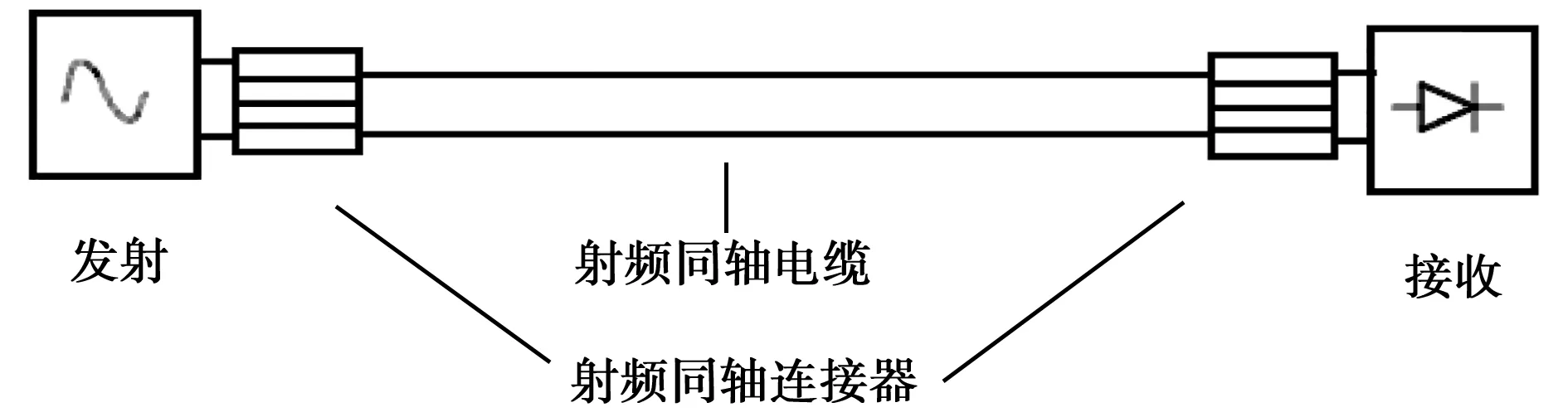

射频同轴连接器与射频同轴电缆组装在一起形成射频电缆组件。射频同轴电缆组件主要用于连接各类信号收发设备,确保其间信号低损、精确、高效以及高质的传输,如图2所示。

图2 雷达射频同轴电缆组件

1.2 选型分析

在影响射频同轴电缆组件性能的因素中,除了精确地计算连接器的电气参数、合理的结构设计之外,电缆的设计选型显得尤为关键。

1.2.1 电缆适用环境的选择

要根据不同的用途和使用场所选择适当的电缆才有可能达到预期的效果。在大功率条件下应选择大功率电缆,而在精密传输信号中使用的电缆应选择超低损耗电缆。

1.2.2 电缆尺寸和性能的选择

电缆尺寸应与连接器尺寸相当,才能保证特性阻抗的连续性和一致性。如果电缆与连接器规格不匹配,即使选择了优良的连接器和电缆,组件的性能也未必能达到预期的效果,反而会导致连接器和电缆资源的浪费。

1.2.3 电磁屏蔽设计

电磁干扰(EMI)能量是通过传导性耦合和辐射性耦合对其电子设备进行干扰。对传导性耦合需采取滤波技术,对辐射性耦合则需要采用屏蔽技术加以抑制。在射频电缆组件设计要求达到屏蔽性能,应先确定泄露的环节,明确频率范围,从电缆的自身屏蔽性能、电缆与连接器结合处、连接端口的屏蔽性能等几方面进行分析,选定合适的屏蔽线缆,从而达到较好的屏蔽性能。

2 雷达射频同轴电缆组件关键工艺和电性能分析

射频连接器的成功设计不仅包括连接器自身优良的性能,还包括与同轴电缆装配的可操作性、易操作性以及相互配合,最终保证整个传输系统的性能。这主要包括工艺性设计和电气性能设计。

2.1 关键工艺设计

2.1.1 容锡间隙设计

设计射频连接器时,要合理地计算容锡间隙的大小。间隙过大会造成焊接后芯线与电缆的同轴度难以保证,使特性阻抗偏离标称值,同时会影响组件的电气性能,尤其对于高精度要求的电缆组件更为明显。间隙过小会造成焊锡难以进入,焊接的有效面积减小,焊接的牢固性变差,容易发生虚焊、脱落等现象。

2.1.2 耐焊接热设计

在实际应用中,一般射频连接器厂家已将绝缘子装配到连接器的壳体中。当焊接连接器时,由于焊接热量的影响会导致绝缘子变形甚至脱落。另外,电缆绝缘层受热时也会发生膨胀,对于连接器绝缘子产生轴向推力,导致完成组装后的连接器界面尺寸超差,从而影响组件的电气性能。

2.2 电气性能设计

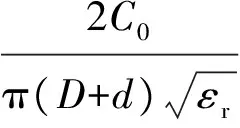

射频同轴连接器的选择有多种型号,与其紧密联系的参数是使用频率,在使用中要根据使用频段来选择合适的连接器。射频同轴连接器的上限频率或截止频率公式如下:

(1)

其中,fc表示连接器的上限频率(GHz),C0表示电磁波在真空中的传播速度(mm/s),D表示外导体内径(mm),d表示内导体外径(mm),εr表示绝缘介质的相对介电常数。[3]由此可见,通常情况下,随着电缆组件使用工作频率的升高连接器的设计尺寸相应随之变小,选用的电缆也会越来越细。对于此方面,还应考虑的是驻波参数。通常连接器的设计与选择、连接器与电缆的连接方式是否合适都会直接影响电压驻波比。

2.3 制作工艺设备分析

根据相控阵雷达系统的整体性能指标要求,主要从射频电缆组件的最高使用频率、最高绝缘耐压值、线径的范围以及长度等方面进行设备选型,具体见表1。

表1 射频电缆组件性能指标

3 雷达射频同轴电缆组件制作工艺设计

3.1 生产工艺流程设计

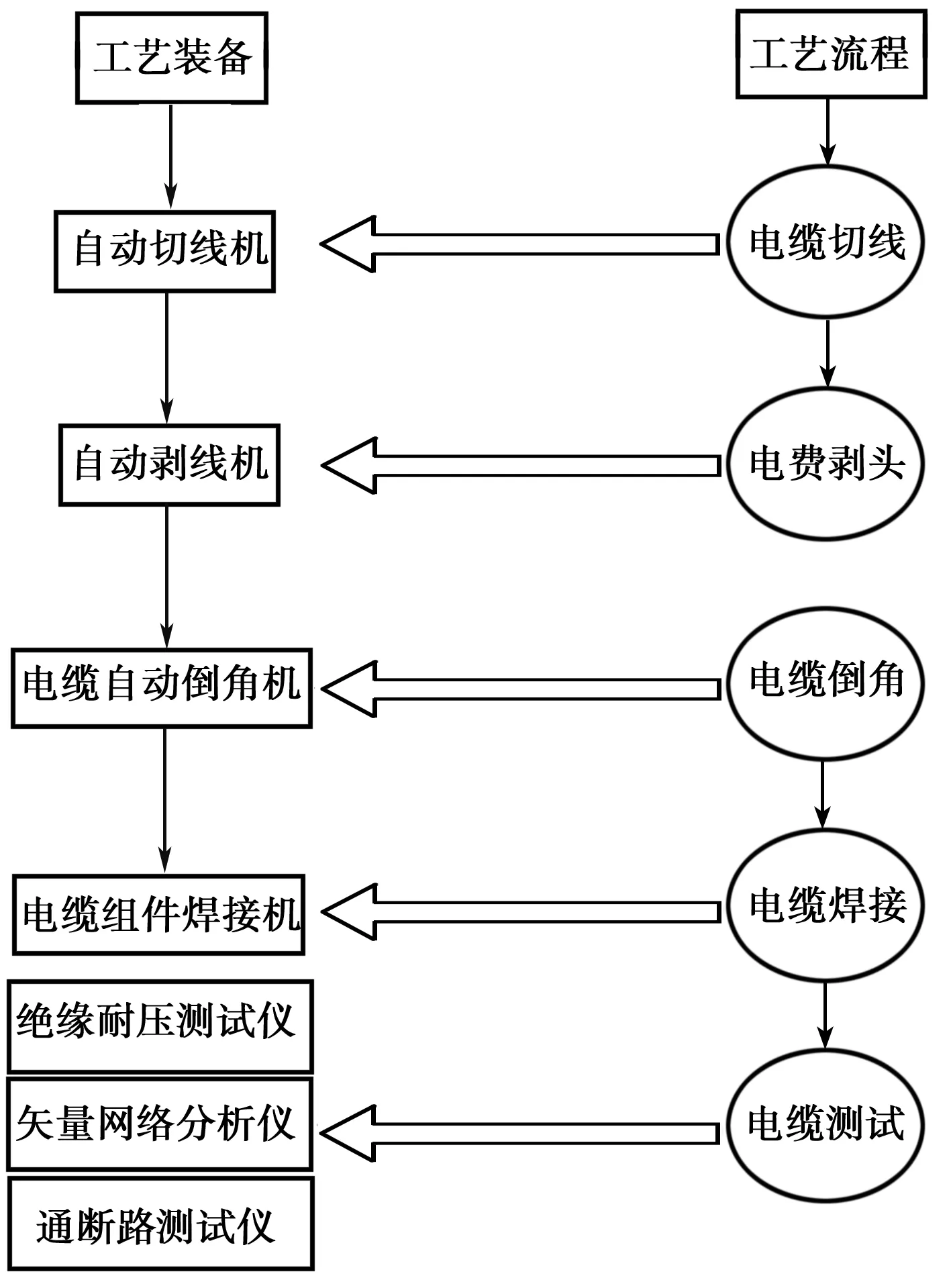

由于柔性、半柔性和半刚性雷达射频同轴电缆组件生产加工的品种数目繁多,型号也不尽相同,工艺总要求步骤基本相同,生产工艺流程图见图3所示。在工艺分步骤中,工艺各控制点对于保证整个组件的质量性能都起到了重要的作用。任何一个环节的疏忽都会导致整个组件的性能达不到要求,进而导致整个系统的失效。自动切线精度要求比较高,这是控制电缆组件电长度的重要一环,可以有效地保证组件间相位的一致性。自动剥线步骤对于保证插针和内导体的同轴度以及电缆组件与连接器的匹配至关重要。自动倒角是保证线缆与插针之间紧密配合的关键点。电缆组件焊接过程中重要一点要防止虚焊,同时对于温度和时间的控制要求很高,以免对驻波和插损影响较大。

图3 生产工艺流程图

3.2 制作工艺过程分析

在雷达射频同轴电缆组件制作过程中,各分步骤加工过程工艺都具有各自不同的特点和技术要求,对于完成后的电缆组件性能都起着至关重要的作用。射频电缆组件的性能主要取决于电缆与连接器间的装联技术和工艺水平。在装联过程中,内导体剥离和焊接、填充介质截面的处理、屏蔽层接地处理质量的高低等均影响电缆组件的特性。这些不仅与工装水平、工艺技术、制作仪器设备还与制作者自身的技术水平密切相关。下面结合具体过程加以阐述。

3.2.1 电缆组件的切线

一般射频同轴电缆的内导体为镀银铜线或镀银包钢线,外导体通常采用镀锡铜丝热浸锡工艺,绝缘介质为PTFE。由于同轴电缆的接插件和绝缘介质分别为良导体和良绝缘体,因而线路损耗可忽略不计,其传输速度计算公式为

(2)

进一步可得波长计算公式:

(3)

式中,f为工作频率;C为微波在真空中的传播速度,相当于光速;μr为相对磁导率;εr为相对介电常数。

传输线上的相位公式:

(4)

式中,Δφ为相对相位,Δl为调节长度。由此可见,长度的变化是影响同批次间的射频同轴电缆组件相位一致性指标的主要因素。

射频电缆组件进行配相所采用的方法主要是通过机械长度来保证其电气长度。电气长度是组件相位的决定性因素。要使同批次多个电缆组件具有相对一致的相位,则必须使其具有一致的电气长度。具体可分为两种情况:

(1) 对于较短的电缆组件(长度≤1 m),电缆内部介质不均匀性对电气长度的影响不太明显,通常可以忽略。对于这类组件进行配相所采用的方法主要就是直接通过保证机械长度来保证其电气长度。这就要求所选用的落料设备达到精度要求,并且切口质量佳,各电缆间机械长度一致性高,从而为各电缆组件之间电长度的一致打好基础,其具体要求达到何种程度还要根据使用的频率和要求的相位宽度进行实际调整。

(2) 对于较长的电缆组件(长度>1 m),由于介质的不均匀性对其影响较大,如果仅仅保证了一致的机械长度,在装配后会发现其相位的离散性会非常严重,同时返修工作量和报废量也会很大。在装配过程中应采用矢量网络分析仪测量其电长度作为辅助手段,通过裁剪后保证电长度的一致,再进行装配。

3.2.2 电缆组件的剥线

射频电缆组件的剥线环节在完成同轴连接器和电缆型号确认后进行,采用自动剥线机进行电缆外导体和内部绝缘层的去除,除了按照规定尺寸精度要求之外,必须保证切割端面的平整度以及内外导体和绝缘层之间的同轴度。在此环节,务必不能损伤电缆屏蔽层和芯线,以免影响电缆组件组装完成后的电气性能。

3.2.3 电缆组件的倒角

电缆完成切线和剥线步骤后,将芯线进行自动倒角,可保证芯线与探针之间的紧密配合,使其能全部进入探针内腔体,保证装联的同心度和可靠性。

3.2.4 电缆组件的焊接

在电缆组件的焊接过程中采用锡铅钎料S-Sn63PbA钎焊技术,具有焊接处平整光滑,对焊件组织性能影响较小和焊接效果较好的特点。普通的电烙铁无法在短时间内给焊接处提高足够的热量,过长的加热会给绝缘介质带来损伤和变形,影响组件装配精度和性能参数,必须使用专业的电缆组件焊接机。在焊接时,除了保证焊接本身的质量外,连接器的高抗补偿间隙是内导体焊接中重点考虑的问题。如果此间隙尺寸不能有效地控制将会导致电缆组件驻波增大的问题,在焊接中必须采用专用的隔片来保证此补偿间隙的尺寸。焊接时间一般控制在2~3 s,完成后可以通过探针观察孔判断焊接质量,以及决定是否需要再次焊接。焊接完成后根据需要必须将残留在探针表面多余锡料去除干净,以免影响后续装配。

4 雷达射频同轴电缆组件制作过程性能参数检测与制作工艺检验方法

4.1 制作过程性能参数检测

雷达射频同轴电缆组件以其低损耗、低驻波和相位稳定性满足使用要求。检测中将损耗、驻波和相位参数作为重点检测项目。装配过程中的电性能检测主要包括以下几个方面:

(1) 内导体焊接完成后,全批次进行绝缘性能检测;

(2) 外导体一端焊接好后,进行相位调整,检测相位;

(3) 外导体完全焊接装配完成后,再次检测绝缘电阻以及驻波、插损、相位和介质耐压。

在必要情况下可在绝缘耐压测试前进行电阻测量,如果电阻值差异较大,在排除其他原因的前提下就可认定为焊接质量出现问题,就要针对焊点进行返修。

使用矢量网络分析仪进行电缆组件测试时,为了最大程度地消除仪器和校准对组件参数的影响,要求必须在同一台仪器上一次性校准的前提下进行测试,同时选用与之对应的接插件型号进行校准,使测量值最大限度地接近真实值。

4.2 工艺检验方法

4.2.1 母件的选取

为保证雷达射频同轴电缆组件批次间的一致性,必须进行电缆组件母件的制作和选取。确定电缆组件母件的方法是在首批次生产出的同型号电缆组件中选取长度在公差范围内中位数附近的电缆组件,驻波和插损指标符合设计要求,并且相位一致性指标应小于设计标准的1/3。经技术性能确认后,电缆组件母件应在具备恒温恒湿条件的干燥柜中存储和保管,以备后续生产同型号电缆组件时使用。

4.2.2 批次参数控制

射频电缆组件的批次检验测试参数主要包括电压驻波比(VSWR)、插入损耗 、相位差、耐压和绝缘电阻。装配加工生产完成后的雷达射频同轴电缆组件都必须分别对以上反映电缆组件整体性能的参数进行测试,检测其能否达到设计规范标准和要求,特别是与射频电缆组件母件之间相位差的测试尤其重要。这对于电缆组件的后续使用能否精确地传输电气信号,以及对于整个信号系统能否提供可靠的技术性保障尤为关键。

4.2.3 电压驻波比(VSWR)

电缆组件都有驻波要求,该项指标在相关文件规定的频率范围内进行测量时如果符合设计要求,说明电缆与连接器阻抗匹配较好,同时也确认了连接器的稳定性和可靠性。

4.2.4 插入损耗

在一个传输线系统中,通常都会提出整个系统的插入损耗的要求,若系统不止一个器件,则每一个器件也都有各自的插入损耗指标,因此测量射频电缆的插入损耗是必须的。将其他电缆组件与选取的基准母件作比较,相互之间的插入损耗之差不超过设计要求的规定值,以保证批次间的一致性。

4.2.5 相位差

射频电缆组件的相位与基准母件的相位之差不应超过设计要求的规定值。在电缆组件自身发生变化(如弯曲等机械形变、材料受热膨胀和温度变化引起参数漂移等情况)或所处环境发生变化时,组件之间相位变化不可避免。为了防止这种情况的发生,只能通过技术或工艺方法来减少这些影响,特别要重视对较长电缆组件的相位差测量并按质量规程处理。

4.2.6 耐压和绝缘电阻

在射频同轴连接器的中心接触件和壳体之间根据设计文件施加相应的直流电压(外导体为负电位)1 min以上,绝缘电阻测量值稳定达到设计规范即可。耐压和绝缘电阻一般分别要求为>500 V和>1 000 MΩ,个别特殊要求需要分别达到>1 500 V和>5 000 MΩ。

5 结束语

众所周知,高品质、高可靠性的产品不仅是设计出来的,而且是严格按照保证质量一致性、优良的工艺方法制造出来的。雷达射频同轴电缆组件的生产和加工必须严格按工艺流程操作,同时针对每个环节必须要进行有效监督,特别是要有详细的工艺要求及相应的检测标准,才能保证组件产品的低驻波比、低损耗、相位稳定等方面的高质量性能要求。这样才能有效地提高生产效率和确保产品质量的稳定性,也为后续更为广泛的应用奠定良好的基础。

[1] 胡树豪. 实用射频技术[M]. 北京: 电子工业出版社, 2004.

[2] 王春江. 电线电缆手册[M]. 北京:机械工业出版社,2005.

[3] 高建平. 电磁波工程基础[M].西安:西北工业大学出版社,2008.

Discussion of technology of radar RF coaxial-cable assemblies

XIE Gang, SHEN Neng-jiao

(No.724 Research Institute of CSIC, Nanjing 211153)

TN957.8

A

1009-0401(2017)03-0060-05

2017-06-15;

2017-07-07

谢刚(1973-),男,工程师,研究方向:射频同轴电缆工艺及检验;沈能蛟(1988-),研究方向:射频同轴电缆装联技术。