高某气井加重杆屈曲失稳分析

蔡克,路彩虹,马小芳,李小龙,宋恩鹏

高某气井加重杆屈曲失稳分析

蔡克,路彩虹,马小芳,李小龙,宋恩鹏

(中国石油集团石油管工程技术研究院,西安 710077)

目的分析某气井开展节流器投放作业时被高压天然气顶飞的加重杆的失效原因。方法采用外观检查、宏观分析、无损检测、螺纹检测、金相分析和受力计算等检测或分析方法进行了失效原因分析。结果加重杆本体金相组织无异常,但螺纹的螺距和齿宽均变窄,齿高变高,变形严重,其组织均有变形流线。通过应力计算和分析表明,失效的加重杆受到轴向压应力远大于杆体失稳的临界力。结论失效的主要原因是气井注醇作业未将井筒疏通,导致其下部井筒内压力过大,加重杆受到向上冲力和防喷器阻力叠加的轴向压应力超过了其杆体失稳的临界力,从而导致其严重变短变粗而屈曲失稳。同时加重杆受到的向上冲力也超过了防喷器阻力,因而冲破了防喷器的阻碍而飞出井口。

加重杆;屈曲;泄漏;金相分析

2015年5月,陕北某油田气井采取油管预注醇处理,处理后对气井开展节流器投放作业。当开启测试阀时,采气树测试阀与转换接头连接处(丝扣连接)突然脱开,防喷器及加重杆等被高压天然气顶飞,估计上冲高度为50 m。同时采气树测试阀喷出高压气体,引发作业人员从作业平台掉落,发生摔伤事故。

该加重杆制造工艺为在材质为20#的钢管内注入铅溶液,加重杆公称外径为44.45 mm,壁厚约5.5 mm,两端由螺纹连接。该事故井口采用螺纹接头通径为76.2 mm,工作压力为35 MPa,最大工作压力为52.5 MPa,类型为4-3/4·B型内×3-1/2EUE·P。

1 原因分析

1.1 宏观分析及尺寸测量

据委托方提供资料,现场起配重作用的加重杆名义结构为:44.45 mm×5 mm铅加重杆(长600 mm)+44.45 mm×5 mm铅加重杆(长800 mm),较短的加重杆距离井口较近,发生事故后加重杆的外貌对比如图1所示。通过观察与检查发现,两根变形加重杆杆体都存在弯曲情况,上下接头均被墩粗。上接头墩粗较严重而呈腰鼓形,且腰鼓形的凸起部位局部有纵向机械损伤划痕,靠近端部划痕较深,靠近杆体端划痕较浅(见图2)。下接头外表面也有机械划痕(见图3)。通过放大镜可看到腰鼓形的凹沟处有裂纹存在,这一结果也被后面的无损检测所证实。随后对两根失效加重杆的几何尺寸进行了测量,其长度分别缩短为52.5 cm和78.8 cm,分别是原长度的87.5%和98.5%。对上下加重杆杆体每隔50 mm进行直径测量,测量位置及结果见图4、图5、表1和表2。上加重杆的平均直径为47.2 mm,最大墩粗处直径为57.8 mm;下加重杆的平均直径为45.4 mm,最大直径为47.1 mm,最大墩粗处直径为51.0 mm。测量结果表明,失效的上加重杆比下加重杆的缩短程度大,变粗程度也大,最大墩粗的腰鼓形也更严重。

图1 变形后加重杆与完好加重杆对比

图3 下接头宏观形貌

图4 较短加重杆尺寸测量

图5 较长加重杆宏观形貌

表1 较短加重杆杆体直径测量结果

1.2 无损探伤

采用CJZ-212E型磁粉检测仪,按照GB/T 7736[1]对加重杆进行磁粉探伤,发现较短加重杆有三处裂纹:上接头距端部30 cm处,周向裂纹长度为65 cm(见图6);上接头距端部45 cm处,周向裂纹长度为130 cm(见图6);下接头距管端70 cm处,周向裂纹长度为13 cm(见图7)。

表2 较长加重杆杆体直径测量结果

图6 较短加重杆上接头变形处两条周向裂纹

2 井口接头螺纹检验

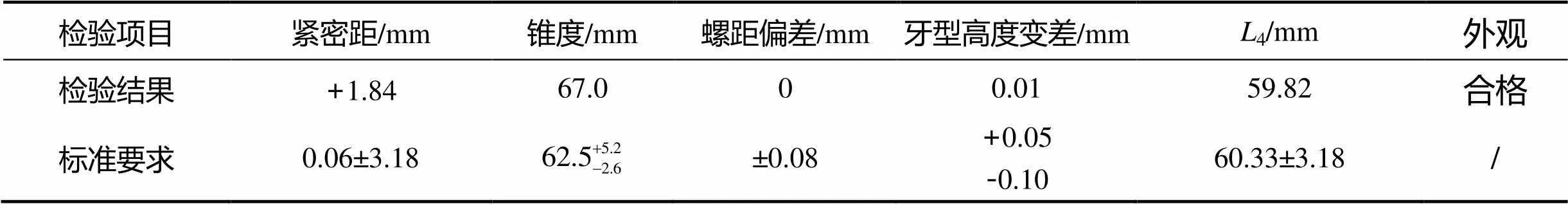

该事故井口采用螺纹接头通径为76.2 mm,工作压力为35 MPa,最大工作压力为52.5 MPa,类型为4-3/4·B型内×3-1/2EUE·P。由于该井口接头螺纹处存在较多变形,故对同批次未服役的井口接头依据API Spec 5B—2008[2]和API Spec 5CT—2011[3]进行外观和螺纹参数检测。检测结果(见表3)表明,该井口接头的外观和螺纹参数满足标准要求。

表3 井口接头螺纹参数检验结果

3 金相分析

在较长加重杆变形较小处切取金相试样,用MEF4M金相显微镜及图像分析系统进行观察,组织为铁素体+珠光体(见图8),晶粒度为8.0级,未见超尺寸夹杂物。

在较短加重杆上接头变形最大处取金相试样,见图9a。用激光共聚焦图像分析仪进行观察,较完好螺纹齿形见图9b。受轴向压力后,螺纹齿形见图9c。可见螺纹螺距和齿宽均变窄,齿高变高,变形严重,该处螺纹和螺纹附近组织均有变形流线,如图9d和9e所示。

4 受力计算

根据加重杆整体宏观分析和变形严重处金相组织分析,加重杆靠近井口端的较短加重杆变形最严重,两端接头均有墩粗,上接头变形最严重,杆体主要发生弯曲变形,说明加重杆承受压应力[4]。最大直径处外表面有纵向机械划痕,靠近井口端划痕较深,说明加重杆在上升过程中被硬度较高的物体划伤。

结合以上分析,将加重杆受力情况简化为压杆失稳模型[5],分别计算加重杆失稳临界力、防喷器失效临界力和加重杆下落端部承受力。

4.1 加重杆失稳临界力计算

对于加重杆失稳临界应力可通过式(1)、(2)进行计算[6]:

(2)

式中:cr为加重杆失稳临界应力;为加重杆横截面的最小主形心惯矩;为加重杆半径,取0.022 225 m;为加重杆长度,取1.40 m(长短两根加重杆总长度);为材料的弹性模量。

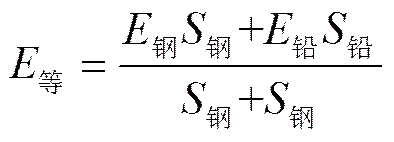

由于材料为填充铅的低碳钢管,采取弹性模量等效计算[6-11]:

式中:S为横截面积;钢铁弹性模量为200 GPa;铅的弹性模量为17 GPa

计算可得,c=8.56×108N。

4.2 防喷器失效临界力计算

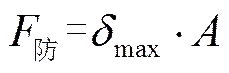

对防喷器的失效临界应力可用式(4)求得:

式中:max为防喷器最大工作载荷,为52.5 MPa;为防喷器横截面积。

计算可得,=2.39×105N。

4.3 加重杆下落端部承受力

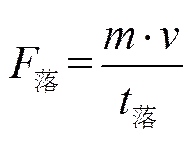

加重杆下落端部承受的应力大小的计算:

式中:为加重杆质量,取19 kg;为加重杆落地瞬时速率。

(6)

式中:为重力加速度;为上冲高度。

现场加重杆上冲高度约为50 m,故计算得到=31.3 m/s。落为加重杆下落受力时间,约为0.01 s(估算)。

计算可得,落=5.9×104N

由以上计算结果可知,cr>落,且cr>防。

5 综合分析

在油气生产过程中,有时在生产油管内就会发生天然气中夹带的少量水蒸汽因气井内温度过低而产生水合物凝结现象。当凝结的水合物较多时,可导致油管内局部堵塞现象,从而引起堵塞点下部井筒压力过高,如不及时处理就有可能发生喷发事故,造成井场周围的破坏,如有操作人员在现场就有可能对人员造成伤亡。由于距离井口越近,油管内的井流物温度一般会越来越低,因而一般水合物凝结堵塞现象会形成于靠近井口的部位,可采取注醇方法消除。该气井在发生事故前一天进行注醇处理,但实际情况是水合物堵塞并未疏通。第二天在施工前操作人员检测油压(井口油管内的压力)为22.0 MPa,此压力为堵塞点上部压力,而水合物堵塞点以下井筒压力则更大。在工作人员打开测试阀时,堵塞点上部压力减小,上下的较大压差瞬间产生较大的向上冲力而将加重杆顶出,并冲破防喷器及采气树的阻挡,飞出井口。

由此看出,加重杆失稳过程可描述为在打开测试阀时,加重杆受到较大向上的轴向冲击力,将加重杆向上顶至防喷器,这时加重杆受到向上的冲力和防喷器的阻力同时作用。通过上述的计算可知,加重杆受到向上冲力和防喷器阻力叠加的轴向压应力超过了杆体失稳的临界力,从而导致加重杆屈曲变形,较薄弱的上接头墩粗且变形严重。同时,由于向上的冲力远大于防喷器的工作压力,导致加重杆及与其连接的其他装置一并冲破防喷器的阻碍而飞出井口,掉落至井场及其附近地方。

@夜来香:1000万的房子你要收30万?这30万的价值体现在哪里?他们做的事情值5000吗?他们店面和员工西装电瓶车都要买房人买单吗?这种就是三年不开张,开张吃三年。

6 结论

通过以下检测分析,可得到如下结论。

1)失效的加重杆严重变短变粗,较薄的部位发生了墩粗现象,杆体局部产生裂纹。

2)加重杆本体金相组织无异常,但螺纹的螺距和齿宽均变窄,齿高变高,变形严重,其组织均有变形流线。

3)通过应力计算和分析表明,失效的加重杆受到轴向压应力远大于杆体失稳的临界力。

4)该气井井口加重杆失效主要原因是未疏通的水合物堵塞导致其下部井筒内压力过大,加重杆受到向上冲力和防喷器阻力叠加的轴向压应力超过了其杆体失稳的临界力,从而导致其严重变短变粗而屈曲失稳。同时加重杆受到的向上冲力也超过了防喷器阻力,所以其冲破了防喷器的阻碍而飞出井口。

[1] GB/T 7736—2008, 钢的低倍缺陷超声波检验法[S].

[2] API Spec 5B—2008, 套管、油管和管线管螺纹的加工、测量和检验规范[S].

[3] API Spec 5CT—2012, 套管和油管[S].

[5] 冉箭声, 王海绘, 潘为国, 等. 抽油杆常见事故原因分析及防治对策[J]. 断块油气田, 2002, 9(1): 73-75.

[6] 苟文选, 金保森, 卫丰. 材料力学[M]. 西北工业大学出版社, 2001: 426-450.

[7] 刘冬伟, 王优强. 抽油杆断脱故障树分析[J]. 石油矿场机械, 2007, 36(9): 91-93.

[8] 蔡俊杰. 抽油杆断脱原因分析[J]. 西南石油学院学报, 2004, 26(1): 75-78.

[9] 张艳敏. 抽油杆失效分析[J]. 石油矿场机械, 2011, 40 (7): 85-88.

[10] 梁辰, 邓福成, 李惠子, 等. 抽油杆柱疲劳断裂失效分析[J].石油矿场机械, 2013, 42(2): 71-74.

[11] 李淑红, 付军梅, 金力杨.螺杆泵抽油杆柱的动态受力分析与工艺设计[J]. 钻采工艺, 2003, 26(2): 61-63.

[12] 陈丽英. 螺杆泵抽油杆柱工况诊断与断脱失效分析[J]. 石油矿场机械, 2010, 39(10): 86-89.

Analysis of Buckling Instability of Sinker Bar in Gas Well

CAI Ke, LU Cai-hong, MA Xiao-fang, LI Xiao-long, SONG En-peng

(Research Institute of Tubular Goods of CNPC, Xi'an 710077, China)

Objective To analyze failure causes of sinker bar ejected by high pressure natural gas in distributing flow controller in a gas well. Methods The failure causes was analyzed by visual inspection, macroscopic analysis, non-destructive testing, thread detection, metallographic analysis, etc. Results The metallographic organization of the sinker bar had no abnormality, but the thread pitch and tooth width were narrowed, the tooth was higher, and the deformation was serious. Its organization had flow lines. Through stress calculation and analysis, the axial compressive stress of failed rod was greater than the critical force for instability of the rod. Conclusion The main reason of failure was that the wellbore was not cleaned, resulting in excessive pressure in the lower part of the wellbore, and the axial compressive stress superimposed by the upward force and the anti-blower resistance exceeded the critical force, and buckling happened due to serious shortening and thickening; at the same time, the upward momentum suffered by the sinker bar also exceeded the BOP resistance, and thus the rod broke through the BOP prevent obstacles and flew out of the wellhead.

sinker bar; buckling; leak; metallographic analysis

10.7643/ issn.1672-9242.2017.09.021

TJ07

A

1672-9242(2017)09-0104-04

2017-05-21;

2017-06-12

蔡克(1985—),男,安徽人,硕士,工程师,主要研究方向为材料科学与工程。