柴油加氢装置关键换热器管束腐蚀机理研究

徐秀清,刘进文,来维亚

柴油加氢装置关键换热器管束腐蚀机理研究

徐秀清1,刘进文2,来维亚1

(1.中国石油天然气集团公司石油管工程技术研究院,西安 710077;2.长庆油田机械制造总厂建安公司,西安 710201)

目的明确兰州石化柴油加氢装置某换热器管束(主要材质为15CrMo钢和321不锈钢)的腐蚀失效原因。方法采用高温高压釜试验和模拟铵盐结晶试验研究15CrMo钢和321不锈钢在服役介质中的腐蚀机理。结果 15CrMo钢的腐蚀失效形式表现为铵盐结晶下的快速均匀腐蚀和其他部位的点蚀;而321不锈钢的腐蚀失效形式则相反,主要表现为铵盐结晶下的点蚀。结论为避免铵盐结晶引起的腐蚀穿孔,建议提高换热器出口温度到230 ℃以上,将换热器出口的注水工艺改为注中和缓蚀剂,在加氢反应器出口增设脱氯罐。

柴油加氢;换热器管束;15CrMo钢;321不锈钢;腐蚀机理

由于近年来油田采集运输过程中添加的含氯助剂增多,造成原油及各馏分中有机氯含量增加,通过加氢脱氯反应,导致加氢后产生氯化氢增多,对设备造成严重的腐蚀[1-4]。另外,加氢后产物之间互相反应还能生成铵盐,在一定条件下结晶形成垢下腐蚀[5-7]。据统计,2015年中国炼油装置因加氢装置铵盐结晶非计划停工占42.8%,与2012—2014年相比,2014—2016年加氢装置非计划停工次数上升100%,停工天数增加100%,对装置的安全、长周期运行造成了严重影响。这些失效部位主要发生在高温部位的关键设备和管线,如反应器、高压换热器、反应流出物管线等,尤其是加氢装置关键换热器的腐蚀失效已经成为制约装置安全、稳定、长周期运行的最突出问题[8-9]。对兰石化、克石化、广州石化等炼油厂加氢装置换热器腐蚀失效的调研结果发现,这些炼厂加氢装置换热器均存在不同程度的铵盐结晶,对结晶产物进行XRD分析后得出,铵盐主要成分是氯化铵,铵盐结晶导致换热器管束频繁出现堵塞、腐蚀穿孔及开裂现象。

目前,加氢装置换热器管束普遍使用的材质是15CrMo钢和321不锈钢,然而在检修过程中发现,造成这两种材质换热器腐蚀失效的原因却不尽相同。为了弄清楚加氢装置换热器管束的失效原因,文中以兰州石化柴油加氢装置某关键换热器为研究对象,探讨15CrMo钢和321不锈钢在该服役条件下的腐蚀失效机理。

1 实验

1.1 高温高压釜模拟实验

以兰州石化300万t/a柴油加氢装置某关键换热器为研究对象,该换热器壳程介质为低分油,管程介质为反应产物,管程温度为200~240 ℃,管压为7 MPa左右。试验材质为15CrMo钢和321不锈钢,试样尺寸为50 mm×10 mm×2 mm,孔尺寸为5 mm,具体化学成分见表1。试样的前处理工艺为:打磨→除油→水洗→无水乙醇清洗→吹干。

表1 换热器管束的化学成分 %

实验选用该管程介质作为研究的腐蚀介质,试验温度为200 ℃,压力为7 MPa,介质流速为2 m/s,试验周期为7 d。腐蚀介质具体化学成分及含量见表2。

表2 兰州石化加氢换热器管程水质分析

试验结束后,一组试样用去无水乙醇冲洗,用于表面分析测试;另一组试样采用除膜剂去除腐蚀产物,并依次用去离子水和酒精冲洗,自然干燥后再次精密称量,用于计算腐蚀速率。腐蚀速率(mm/a)的计算公式为[10]:

式中:0和1分别为试样测试前和测试后的质量,g;为试样的表面积,m2;为腐蚀测试时间,h;为材料的密度,g/cm3。

1.2 铵盐结晶模拟实验

为模拟铵盐结晶对换热器管束腐蚀的影响,采用设计的缝隙腐蚀试验进行测试。试验材料为25 mm×2.5 mm×20 mm 的15CrMo钢和25 mm×2.6 mm×20 mm的 321不锈钢,试验介质为饱和的氯化铵溶液,试验温度分别为室温、50 ℃和80 ℃,静态,常压,试验周期30 d。

首先将试样断面采用硅胶密封,以避免试验中与腐蚀介质接触。试验管束外表面全浸泡在腐蚀介质中,内壁模拟缝隙腐蚀试验,其缝隙设计如图1所示。

将外径为22 mm的脱脂橡胶管外缠2~2.5 mm厚四氟生料带,扎紧后轻轻旋入试管内,这样四氟生料带和试管内壁之间就形成了圆柱状缝隙。将其置入配制好的氯化铵饱和溶液中,即可进行静态缝隙腐蚀试验。试验结束后,一组试样用无水乙醇冲洗,用于表面形貌分析;另一组试样采用除膜剂去除腐蚀产物,并依次用去离子水和酒精冲洗,自然干燥后进行质量损失和壁厚测量,分析试样的腐蚀速率和减薄情况。

图1 试样腐蚀试验缝隙设计

1.3 性能表征

采用数码相机和日本INCA-350型扫描电子显微电镜(SEM)观察试样表面腐蚀产物的表面形貌,分析15CrMo钢和321不锈钢在服役介质中的腐蚀特征。使用XRD-6000型X射线衍射仪(XRD)对试样表面腐蚀产物的相结构进行分析。所用射线为Cu钯Kα线(=1.5406×10-10m),管电压为40 kV,管电流为40 mA,扫描速率为6 (°)/min,采用连续扫描的方法。试样厚度用螺旋测微器进行测试,精确到0.01 mm。

2 结果与讨论

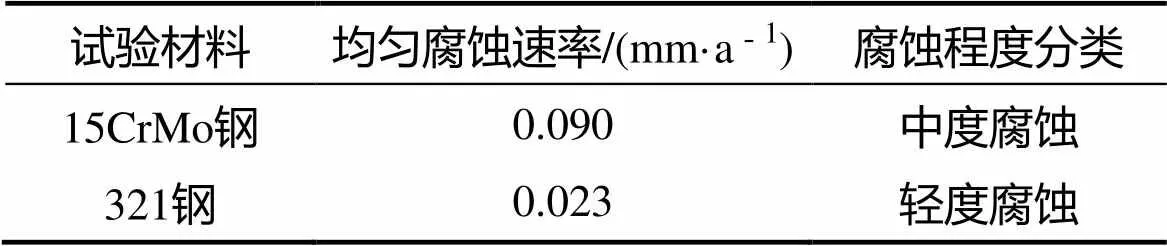

表3为15CrMo钢和321不锈钢在模拟工况条件试验后计算得出的腐蚀速率结果。可以看出,15CrMo钢和321不锈钢在服役条件下的均匀腐蚀速率分别为0.090,0.023 mm/a。根据NACE标准RP-0775—2005对腐蚀程度的规定,得出在该工况条件下,15CrMo钢和321不锈钢的腐蚀分别属于中度腐蚀和轻度腐蚀。

表3 15CrMo钢和321不锈钢模拟工况试验后的腐蚀速率

图2为模拟工况试验后15CrMo和321不锈钢表面腐蚀产物的SEM形貌。可以看出,15CrMo钢在试验后表面有明显的点蚀现象,放大后可观察到腐蚀坑的形貌,而在该实验条件下321不锈钢表面覆盖一层均匀的腐蚀产物膜,并未发现点蚀的存在。结合腐蚀速率的计算结果,这一试验结论与炼厂实际检修情况相符合。经XRD分析后确定该腐蚀产物膜主要是铁的硫化物和氧化物,如图3所示。

图2 模拟工况试验后试样表面腐蚀产物形貌

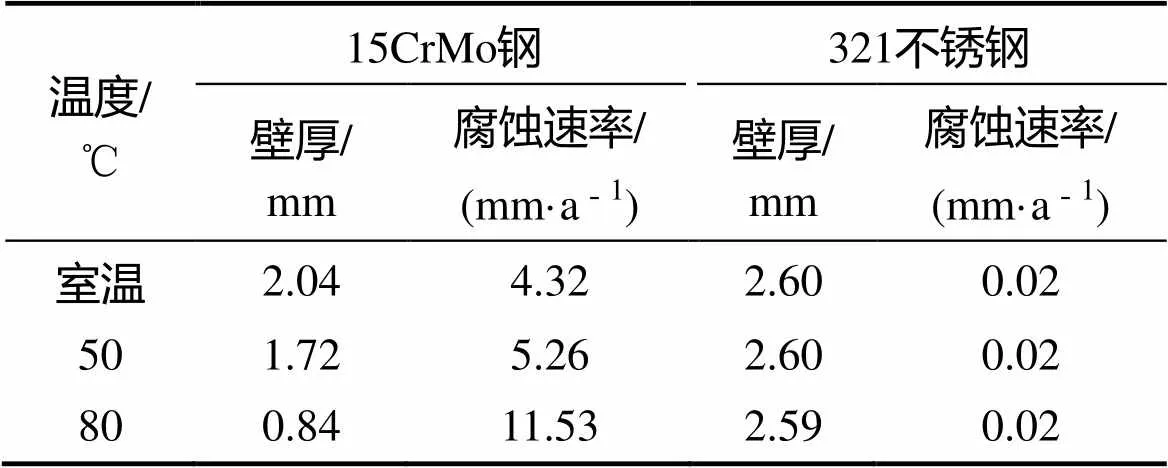

表4为模拟铵盐结晶腐蚀试验后试样的剩余厚度及腐蚀速率的试验结果。可以看出,15CrMo钢在饱和氯化铵溶液中腐蚀速率相当快,特别是随着温度的升高,腐蚀速率迅速增大。321不锈钢腐蚀速率较低,且随温度变化不大。将试样去除试样表面腐蚀产物后剖开(如图5所示),可以看出,随着试验温度的升高,15CrMo钢厚度明显减薄,在80 ℃试验1个月后厚度减少接近2/3,但在15CrMo钢表面未发现点蚀现象。321不锈钢在不同温度饱和氯化铵溶液中放置1个月后,管束壁厚基本无减薄,但是试样表面均出现点蚀,且点蚀多发生在内壁(即缝隙中氯化铵结晶部位)。这也揭示了在炼厂加氢换热器管束的实际运行过程中,321不锈钢易发生铵盐结晶引起的垢下腐蚀,进而导致换热器管束穿孔失效。

表4 不同温度饱和氯化铵溶液中试样测试结果(30 d)

综上所述,由于柴油加氢装置该换热器不仅在高温高压下服役,服役环境还包含了如Cl-,S2-,NH3,H等腐蚀性介质,而且还存在氯化铵结晶引起的垢下腐蚀风险。由上述模拟工况试验和饱和氯化铵结晶模拟试验得知,15CrMo钢和321不锈钢在管束服役介质中和氯化铵结晶部位的腐蚀机理是不同的。15CrMo钢在服役环境中点蚀现象明显,而在氯化铵结晶部位腐蚀减薄严重,其腐蚀机理如图5所示;321不锈钢则相反,在服役环境中稍有均匀腐蚀现象,而在氯化铵结晶部位出现严重的点蚀现象。

图4 不同材质在饱和氯化铵浸泡腐蚀试验结果

图5 典型加氢换热器管束在服役环境中的腐蚀机理

3 建议

针对柴油加氢该换热器的腐蚀机理,建议装置运行过程中采用工艺防腐的方法控制换热器的腐蚀失效,具体几点措施如下。

1)提高换热器出口温度到230 ℃以上,使氯化铵结晶位置后移,减少在换热器管束内结晶。因为有注入水的冲洗,会显著降低氯化铵的浓度,从而减缓对系统换热器设备的腐蚀。

2)换热器出口的注水工艺改为注中和缓蚀剂,降低氯化铵溶液对管束的腐蚀,并加大注水量,对氯化铵进行溶解稀释。同时提高脱水罐的效率,避免下游物料含水过高。

3)采用在加氢反应器出口增设脱氯罐,减少系统中氯含量,从而控制氯化铵的生成,降低氯化铵对换热器的腐蚀。

4 结语

为了弄清楚加氢装置15CrMo钢和321不锈钢换热器管束的失效原因,文中以兰州石化柴油加氢装置某关键换热器为研究对象,探讨了15CrMo钢和321不锈钢在该服役条件下的腐蚀失效机理。试验结果表明,15CrMo钢与321不锈钢在服役环境下的腐蚀失效机理截然不同,15CrMo钢在服役环境中点蚀现象明显,而在氯化铵结晶部位腐蚀减薄严重却无点蚀;321不锈钢在服役环境中稍有均匀腐蚀现象,而在氯化铵结晶部位出现严重的点蚀现象。因此针对不同材质的柴油加氢换热器,要根据腐蚀机理的不同采取合适的腐蚀预防措施。

[1] 谷其发, 李文戈. 炼油厂设备腐蚀与防护图解[M]. 北京: 中国石化出版社, 2000: 10-19.

[2] 中国石化集团技术考察组. 加工中东高硫原油访日、韩技术考察报告[J]. 石油化工腐蚀与防护, 2001(6): 1-18.

[3] 张晓静. 原油中氯化物的来源和分布及控制措施[J]. 炼油技术与工程, 2004, 34(2): 14-16.

[4] 熊卫平, 刘小辉. 原油氯离子升高对加氢精制装置的影响及对策[J]. 石油化工设备技术, 2014, 35(1): 28-32.

[5] 齐晓梅. 加氢裂化装置换热器结盐原因分析[J]. 石油炼制与化工, 2015, 46(3): 57-60.

[6] 张晓明. 加氢裂化装置铵盐结晶问题技术分析与处理措施[J]. 天津化工, 2010, 24(1): 31-34.

[7] 王国庆. 加氢裂化装置高压换热器的腐蚀与防护[J]. 石油化工腐蚀与防护, 2014, 31(3): 38-43.

[8] 偶国富, 朱祖超, 杨健, 等.加氢反应流出物空冷器系统的腐蚀机理[J]. 中国腐蚀与防护学报, 2005, 25(1): 61-64.

[9] 裘杰. 加氢空冷系统氯化铵沉积机理及多场耦合数值模拟[D]. 杭州: 浙江理工大学, 2009.

[10] 刘永辉, 张佩芬. 金属腐蚀学原理[M]. 北京: 航空工业出版社, 1993.

Corrosion Mechanism of Key Heat Exchanger Tubes for Diesel Hydrogenation Unit

XU Xiu-qing1, LIU Jin-wen2, LAI Wei-ya1

(1.Tubular Goods Research Institute of China National Petroleum Corporation, Xi′an 710077, China; 2.Jian′an Company of Changqing Oilfield Machinery Manufacturing General Factory, Xi′an 710201, China)

Object To make clear the cause of corrosion failure of refinery heat exchanger tubes (15CrMo steel and 321 stainless steel) for diesel hydrogenation unit of Lanzhou Petrochemical Company. Methods High-temperature autoclave was used to test and simulate the corrosion mechanism of 15CrMo and 321 stainless steel in corrosion medium. Results The failure form of 15CrMo steel exhibited quick uniform corrosion under ammonium salt scale and pitting corrosion for others. On the contrary, the main failure form of 321 stainless steel showed pitting under ammonium salt scale. Conclusion To avoid corrosion perforation caused by ammonium salt crystallization, it is suggested to improve the outlet temperature of the heat exchanger to 230 ℃ above, change the water injection technology for the outlet of the heat exchanger to note neutralization corrosion inhibitor, and supply a dechlorination can at the outlet of the hydrogenation reactor.

diesel hydrogenation unit; heat exchanger tube; 15CrMo steel; 321 stainless steel; corrosion mechanism

10.7643/ issn.1672-9242.2017.09.013

TJ07;TG179

A

1672-9242(2017)09-0063-05

2017-05-02;

2017-05-18

国家青年科学基金(21506256);中石油科学研究与技术开发项目(2017D-2307)

徐秀清(1981—),女,博士,高级工程师,主要研究方向为金属材料的腐蚀与防护。