宁钢2号高炉炉身上部黏结处理

尹宪伟, 李晓慧

(宁波钢铁有限公司, 浙江 宁波 315800)

宁钢2号高炉炉身上部黏结处理

尹宪伟, 李晓慧

(宁波钢铁有限公司, 浙江 宁波 315800)

针对宁钢2号高炉由于入炉锌负荷控制不当、边缘气流控制不合理、入炉粉末控制不到位等原因造成炉身上部黏结的现象,通过采取一系列措施,包括降料线处理上部黏结,控制入炉锌负荷、采取合理的上部装料制度、减少入炉粉末、优化冷却制度等,可有效控制炉身上部黏结情况,节约成本。

高炉 锌负荷 上部调整 入炉粉末

1 炉身黏结情况

2012年2号高炉一直被周期性炉身上部黏结的问题所困扰,虽然后期通过技术上的摸索和进步,弱化了炉身黏结给生产带来的影响,但是并没有从根本上有效控制炉身上部黏结的发生。2012在3月、7月、11月份共进行三次黏结的集中处理,相比较而言,3月份的黏结对生产影响最大,也是黏结最严重的一次;而7月份、11月份分别是利用定修契机和烧结低槽位机进行的预防性处理,对生产影响不大。图1为2012年3月份2号高炉黏结情况。

图1 高炉黏结图

2 主要原因分析

2.1 入炉锌负荷控制不当

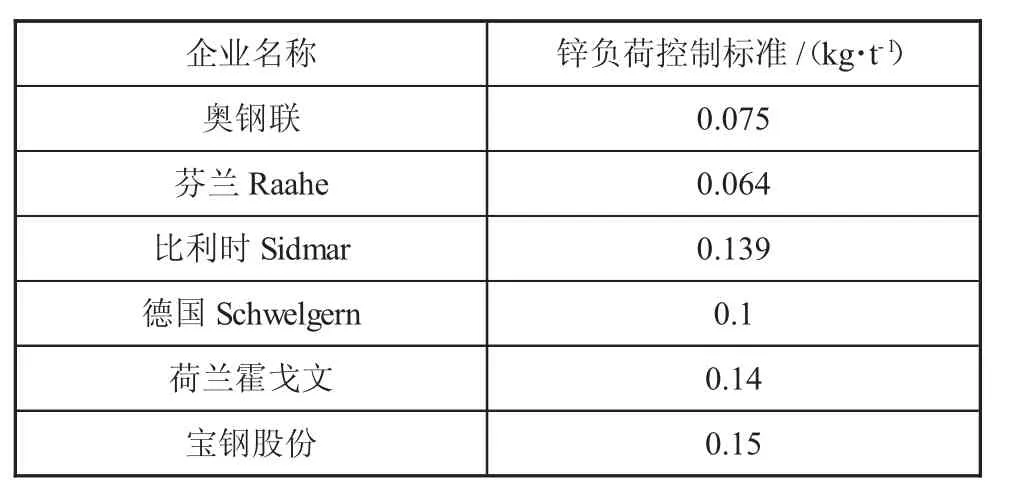

入炉锌负荷控制不当,是导致炉身上部发生黏结的根本原因。锌单质的熔点为419℃,沸点907℃,锌在炉料中多以多分子化合物以及盐类形式存在。含锌化合物在大于1 000℃的高温区被CO还原为气态锌,锌蒸汽随煤气上升,到达温度较低的区域时冷凝而再氧化。再氧化形成的氧化锌细颗粒一部分附着于上升煤气的粉尘中被带出炉外;一部分在特定的炉况条件下,不规则地附着在炉墙上,形成最初的瘤根,随着时间的推移而逐步增大;其余部分随着下降的炉料再次进入高温区,周而复始,形成了锌在高炉内的富集现象,据相关实验研究,高炉内部锌的循环富集量较入炉锌量大一个数量级,一般为10~30倍。由于锌对高炉稳定生产有较大潜在的危害,因此国内外的钢铁企业对入炉锌负荷的控制都十分严格,具体见表1。

表1 国外企业对入炉锌负荷控制标准

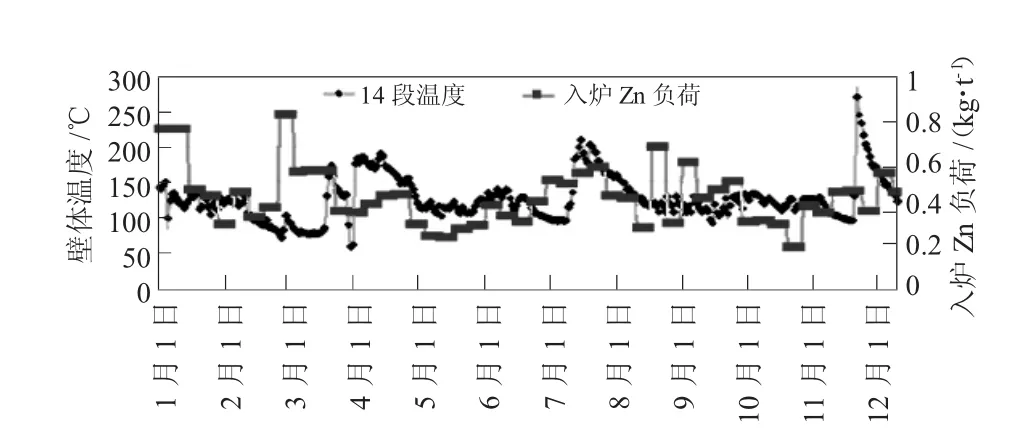

2011年9月开始,为应对钢铁市场严峻形势,宁钢大力开展固废利用项目,压缩制造成本。为克服炼钢OG泥产耗不平衡问题,在烧结混匀造堆中进行了连续大比例配用,最高单月使用量达到了9 300 t。2012年初2号高炉入炉锌负荷严重超标,最高达到了700 g/t以上(见图下页2);同时由于当时对高炉平台漏斗布料模式掌控不到位,造成高炉CCT温度长期处于较低水平,且波动较大(见图下页3),对高炉排锌十分不利,造成高炉内部锌富集严重,使炉身上部出现不均匀黏结现象;炉身14段、12段壁体温度降幅明显,极差加剧,造成周向气流分布不均匀,炉况顺行变差,塌滑料频繁,煤气利用低,燃料消耗居高不下。

图2 2012年2号高炉14段壁体温度与入炉锌负荷推移图

图3 2012年2号高炉14段壁体温度与CCT推移图

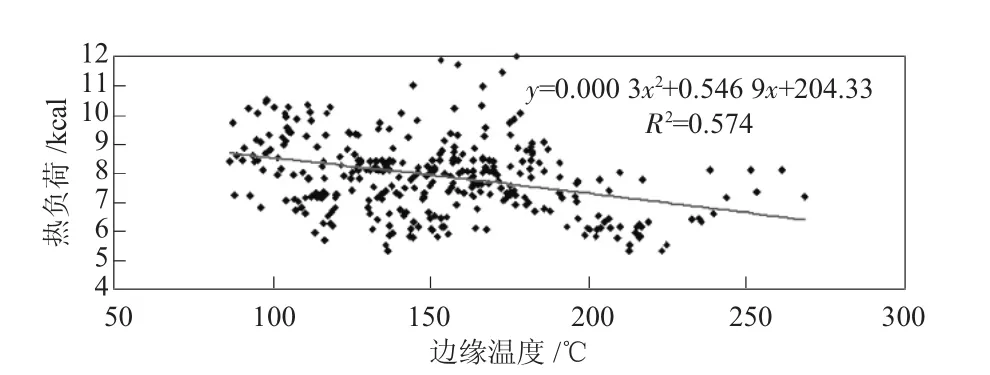

2.2 边缘气流控制不合理

边缘气流控制不合理是导致炉身上部黏结加剧的直接原因。由于入炉锌负荷不受控,炉身上部出现不均匀黏结,操作炉型不规则,边缘气流均匀性变差,十字测温的边缘温度由原100℃左右升高至200~300℃(具体见图4);虽然在操作调整上也采取了一些抑制边缘的措施,但从整体效果来看边缘气流并没有得到有效控制,而此时边缘气流不受控主要还是由于炉身上部不均匀黏结造成的,边缘气流的不受控必然又进一步造成黏结的加剧。2012年2号高炉整体煤气利用偏低,且经常性伴随风口的破损,也可以从另一个侧面反应出边缘气流控制是不到位的,存在边缘小管道。从图5可以看出,2号高炉炉体热负荷是随着十字测温边缘温度的升高而逐步降低的,因此目前操作调剂的主导思想在严格控制入炉锌负荷的同时,采取略微压制边缘的布料模式,确保边缘温度在合适范围内。根据前期的经验,2号高炉煤比在170~180 kg/t时,边缘温度控制在180℃以内较为合适。

图4 2011年-2012年2号高炉边缘温度推移图

图5 边缘温度与热负荷散点图

2.3 入炉含粉控制不到位

入炉含粉控制不到位,是导致炉身上部黏结加剧的另一原因。入炉含粉增加后不但直接影响到高炉的透气性,造成中心吹不透,边缘气流易发展;同时由于炉料粉末粒度小、软熔温度低,在炉身上部便形成Fe0初渣与其他物料的混合物,黏结在炉墙上形成瘤根,且随着其他条件的变化和时间的推移体积不断增大。从图6中也可以看出,2号高炉14段壁体温度的变化与入炉含粉有一定的相关性。

图6 2012年2号高炉14段壁体温度与烧结入炉含粉推移图

3 应对措施和效果

3.1 加强入炉锌负荷管控

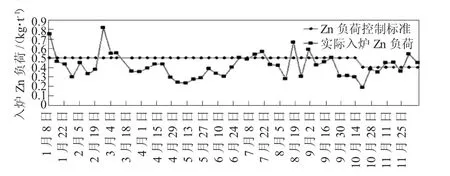

针对宁钢入炉锌负荷不受控且长期偏高的问题,炼铁厂专门成立了入炉原燃料管理小组,查找原因,制定控制标准,并采用工序倒推的方式确定混匀造堆中的配加量;同时实行高低锌物料的分堆管理,并对高炉锌元素的收支平衡进行跟踪计算,确保了入炉锌负荷整体受控。为了进一步降低对高炉的影响,目前入炉锌负荷的控制标准由原500 g/t降至400 g/t,见图7。2号高炉锌负荷收支平衡图见下页图8。

图7 2012年2号高炉入炉锌负荷与控制

3.2 通过上部制度调整,控制合适的边缘气流

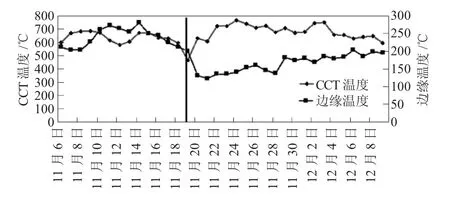

随着前期经验的积累,目前宁钢高炉操作人员已经意识到边缘气流控制的重要性,特别是随着煤比和富氧能力的逐步提高,控制合适的边缘气流显得尤为重要。2012年11月份以来,在保证布料平台稳定的同时,上部料制的调整倾向于加重边缘矿焦比,拉宽平台的方式,在保证两道气流受控的同时,煤气利用有了显著提高,为降低消耗创造条件,2011年11月以来CCT与边缘温度推移图见图8。

图8 2011年11月以来CCT与边缘温度推移图

3.3 加强槽下筛分控制,减少入炉含粉

一方面,通过加强过程槽位控制,减少供料流程中的粒度破损;另一方面,严格控制不同品种物料的T/H值,同时推进槽下筛网和筛板的标准化管理,强化工长和操作人员对槽下筛分情况的监督检查力度。2012年2号高炉烧结入炉含粉推移图见图9。

3.4 强化工长操业,稳定炉温控制

保持炉温的稳定性,以最低炉温标准管理,以[Si]为主,w[Si]=0.3%~0.4%,禁止出现0.25%以下。PT为辅:1 510~1 520℃,下限不低于1 490℃。2012年2号高炉14段壁体温度与铁水物理热推移图见图10。

图9 2012年2号高炉烧结入炉含粉推移图

图10 2012年2号高炉铁水物理热推移图

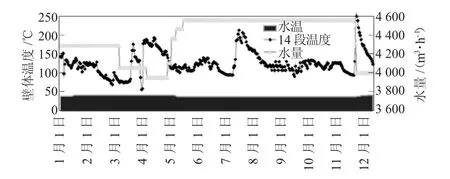

3.5 优化冷却参数,防止过度冷却

宁钢由于所处的地理位置特殊,年度气温差异较大,因此冷却参数的选择要根据季节的变化进行适当的调整(见图11);特别是炉墙出现黏结迹象时,及时通过冷却制度进行辅助调整,可以取得一定的效果。但同时要认识到,处理炉墙黏结时调整冷却制度并不能作为主要的手段,只能配合其他措施进行辅助微调,保持稳定冷却制度对于高炉长寿工作还是必要的,但也要防止过度冷却。

图11 2012年2号高炉冷却制度调整

3.6 降料线处理上部黏结

通过将料线降到一定范围,将炉身上部区域的黏结物露出料层表面,利用“热胀冷缩”的原理以及低料线时炉料的冲击作用,使炉墙黏结物脱落。目前该方法在宁钢两座高炉经过多次尝试和操作上不断优化,对处理上部黏结效果还是比较明显的,但对黏结物根部处于较低位置的情况,通过降料线方法只能做到一段时间内的缓解,并不能从根本上消除黏结物。2012年11月19日2号高炉降料线前后高炉顺行变化图见图12。

图12 2012年11月19日2号高炉降料线前后高炉顺行变化

4 结论

1)高炉发生炉墙黏结情况,往往并不是单一因素引起的,而是多个问题累加的结果。这就需要我们通过查找分析,发现问题根源,并逐个加以控制,才是解决问题的根本。

2)对于宁钢2号高炉来说,引起炉墙黏结的根本原因就是锌负荷偏高,而且短期内波动较大,虽然目前控制标准降低至400 g/t,但相比于行业内高指标下的同类型高炉,400 g/t仍然是偏高的。

3)在入炉锌负荷偏高,原燃料波动较大的情况下,对于高炉边缘气流的控制显得尤为重要,从2号高炉170~180 kg/t煤比情况下,边缘温度不宜长时间超过180℃。

4)冷却制度的调整可以作为炉墙黏结处理的辅助手段,配合其他措施进行微调,同时针对高炉长寿考虑,维持稳定的冷却制度是十分必要的。

5)控制炉温稳定、降低入炉含粉要做为操业标准化内容,常抓不懈。

6)通过降料线方法处理炉身上部黏结,对于宁钢2座高炉还是有一定效果,但是不能从根本上改变高炉周期性黏结的问题。

(编辑:王瑾)

Bonding Treatment for No.2 Blast Furnace Upper Shaft in Ningbosteel

Yin Xianwei,Li Xiaohui

(Ningbo Iron&Steel Co.,Ltd.,Ningbo Zhejiang 315800)

Due to improper control of zinc load,unreasonable control of edge gas flow and powder into the furnace,there is upper shaft bonding phenomenon in Nanbosteel No.2 blast furnace.By taking a series of measures,including upper bonding treatment of dropping stockline,control of zinc load,reasonable upper charging system,reducing powder,optimization of cooling system etc.,the upper shaft bonding can be effectively controlled,and the cost is saved.

blast furnace,zinc load,upper adjustment,furnace powder

TF549

A

1672-1152(2017)04-0099-03

10.16525/j.cnki.cn14-1167/tf.2017.04.37

2017-06-03

尹宪伟(1981—),男,本科,毕业于北京科技大学,工程师,现从事高炉炼铁技术工作。