基于ANSYSWorkbench的数控折弯机的优化设计

毛曙宇,陈 林

(1.江阴职业技术学院,江苏 江阴 214400 ;2.菲尼萨光电通讯科技有限公司,江苏 无锡 214122)

基于ANSYSWorkbench的数控折弯机的优化设计

毛曙宇1,陈 林2

(1.江阴职业技术学院,江苏 江阴 214400 ;2.菲尼萨光电通讯科技有限公司,江苏 无锡 214122)

文章利用有限元方法,借助Ansys workbench 14.0,以减重为优化目标,在保证结构具有足够强度和刚度的基础上,对原有某折弯机结构分别进行了尺寸优化和拓扑优化,给出了结构的优化模型。同时,对结构中不满足强度和刚度要求的部位进行了改进。尺寸优化后,滑块的最大位移降低19%,最大等效应力降低44%;机架的危险部位最大等效应力降低56%,机架的质量降低了12.7%。拓扑优化后,机架的质量减轻了19.1%。折弯机的综合性能得到大幅提升。

折弯机;有限元;优化设计

0 引言

折弯机机架和滑块是折弯机主要受力部件,滑块由整块钢板制成,与油缸中的活塞杆连接在一起,油缸固定在左、右墙板上,通过液压驱动使活塞杆带动滑块上下动作来实现板料折弯[1]。折弯机为了保证精度,对强度和刚度的要求非常高,因此,有必要对折弯机进行强度和刚度分析,对薄弱部位进行优化。且折弯机通常体积庞大,材料浪费严重,因此对折弯机进行轻量化设计十分重要。

本文运用ANSYS workbench的尺寸优化模块(Design explorer)和拓扑优化模块(Shape Optimization),对折弯机滑块和机架进行优化设计[2]。在保证滑块和机架具有良好强度与刚度的同时实现折弯机结构的轻量化。

1 折弯机机架和滑块的有限元模型建立及实验验证

1.1 有限元模型的建立

本文中的折弯机采用滑块、左右墙板、工作台、油缸和油箱等组合而成。在PROE中建立建立机架和滑块的三维模型,对不影响整体刚度和强度的部位予以简化[3]。

滑块两端所受的力为油缸活塞杆传递给它的工作压力,压力由油缸通过滑块传递给工作台。折弯机的公称力为100t,每个油缸最大能提供50t压力,换算成国际单位为490 kN。所以在油缸活塞杆接触面进行垂直z和水平方向x自由度的限制,释放其他自由度。滑块下表面所受压力为980kN,作为均布载荷处理。根据作用力与反作用力原理,下模所受压力为980kN。

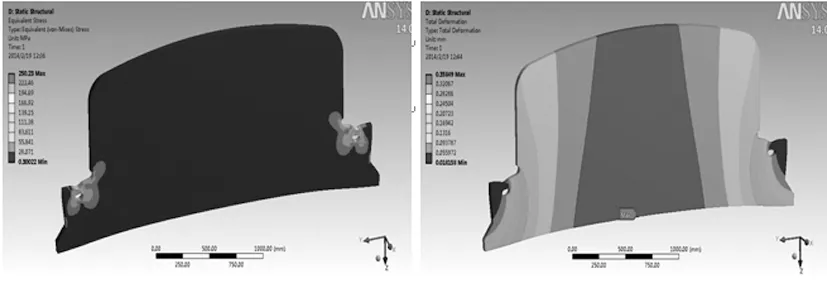

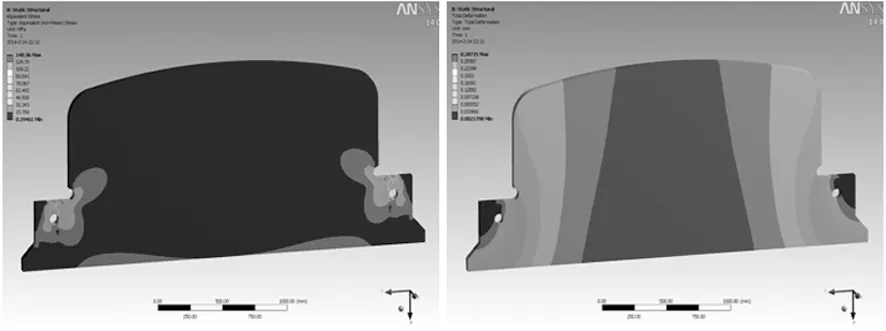

运用ANSYS workbench 对滑块和机架进行有限元分析,得到机架和滑块的等效应力云图和位移云图,如图1~图4所示。

图1 滑块应力云图 图2 滑块的位移云图

图3 机架应力云图 图4 机架垂直方向的位移云图

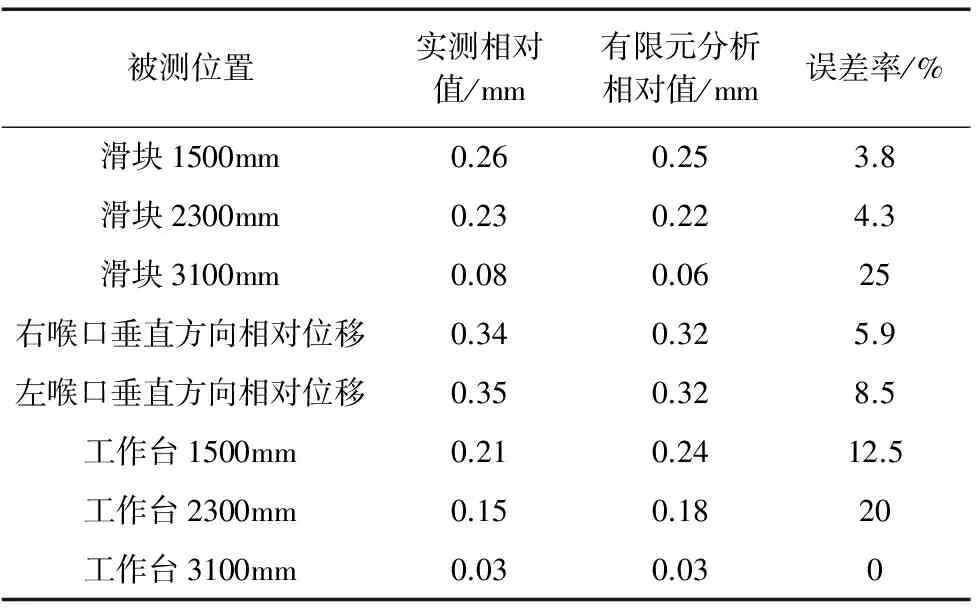

1.2 有限元模型的实验验证

为了验证模型的正确性,对折弯机进行现场实验测试,对折弯机机身进行变形测量。实验共测试8个关键点的垂直方向相对变形。测试内容为:测量工作台上的关键点与固定在工作台圆销处的工装横梁上的对应点的相对位移、喉口C型部位上下端的相对位移、滑块上的关键点与固定在滑块肩部的工装横梁上的对应点的相对位移。实验测试现场如图5所示。表1为实验测试结果与有限元分析结果比较表。

(a)实验测试现场1 (b)实验测试现场2 (c)实验测试现场3图5 实验测试现场

表1 实验测试结果与有限元分析结果比较表

由表1可以看出测量值与有限元分析值数据变化趋势一致,基本吻合,证明文中对折弯机的强度和变形分析能够较为真实的反应折弯机机架的变形情况,有限元建模方法合理。

由图1可以看出,滑块的应力分布很不均匀,较大应力集中在油缸活塞杆安装圆孔处和滑块C型部位处。滑块最大等效应力为250.23MPa,位于油缸活塞杆安装圆孔处。滑块C型部位的最大等效应力为197.72MPa。这两个部位的应力大于屈服极限,强度不满足要求。由图2可以看出,滑块最大挠曲变形位于滑块下表面中点处,为0.36mm。按照国家标准GB/T 14349-2011规定,折弯机滑块在均布满负荷载荷时中间的挠度不大于0.3mm。因此滑块的刚度不满足要求。

由图3可以看出,机架最大等效应力为327.04MPa位于机架墙板与油缸连接处小C型部位,应力值超过其许用应力,强度不满足要求。由图4可以看出,喉口垂直方向的位移从下至上由0.04mm变化到0.36mm,工作台中间的挠度为0.29mm。根据国家标准GB/T 14349-2011规定,折弯机工作台在均布满负荷载荷时中间的挠度不大于0.4mm。折弯机墙板喉口处在距工作台中心1/4喉口深度处的垂直变形不大于1mm。因此机架满足刚度要求,表明机架存在优化的空间。

2 机架和滑块的尺寸优化设计

有限元结果表明:滑块的强度及刚度均不满足要求;机架墙板与油缸连接处小C型部位,强度不满足要求;因此滑块优化的目标是提高滑块的强度和刚度,使其精度满足国家设计标准。机架通过尺寸优化使其满足强度要求后可以通过拓扑优化达到减重的目的。运用ANSYS workbench 中DX模块的目标驱动优化模块GDO对滑块和机架进行多目标优化[4]。

多目标优化与单目标优化的区别在于:多目标优化的最优解是一个集合,而不是一个全局最优解。多目标优化过程中某个目标的变化可能导致其他目标的增大或减小,这些目标函数有时是不协调,甚至是矛盾的,只能在各目标之间进行协调和折中处理,使得所有目标尽可能达到最优[5]。

滑块和机架的优化目标是满足强度和刚度要求,并实现轻量化。所以选取滑块和机架的最大位移值和强度薄弱部位的应力值为状态变量。按照上述国家标准GB/T 14349-2011,滑块的刚度约束为不大于0.3mm。

滑块和机架材料为Q235-A,屈服极限为235MPa,抗拉强度为375~500MPa,许用静应力为[σ]=176MPa。因此滑块和机架的强度约束为不大于176 MPa。

2.1 滑块的尺寸优化设计

根据滑块工作时的应力和变形情况,在优化设计时将滑块厚度DSd0、滑块肩部半圆直径DSd11和油缸活塞杆安装圆孔到滑块肩部平面的距离DSd31作为优化设计变量。将滑块的质量作为目标函数[6]。设计变量具体说明如表2所示。

表2 滑块的设计变量

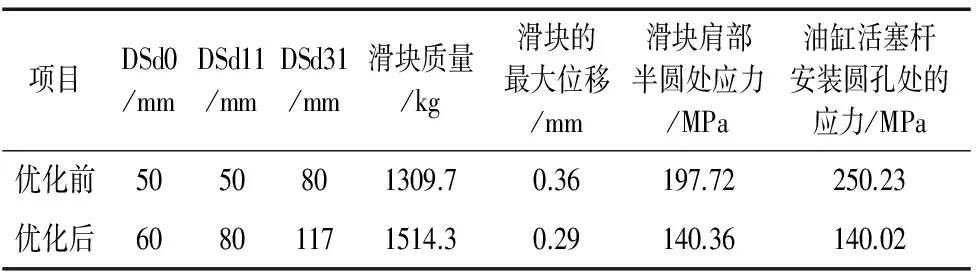

得到优化结果后对优化后的变量值进行圆整,并进行校核,得到最优优化方案。对再生模型进行静力分析,得到其等效应力云图和位移云图,如图6、图7所示。

图6 优化后滑块应力云图 图7 优化后滑块位移云图

优化前后静力分析结果比较表,如表3所示。

表3 滑块优化结果比对表

由优化后滑块的静力分析结果得出,优化后最大位移为0.29,比优化前降低了19%,满足刚度要求。同时优化后滑块的强度也满足要求,肩部半圆部位应力为140.36MPa,比优化前降低了29%;油缸活塞杆安装圆孔部位的应力为140.02MPa,比优化前降低了44%。

2.2 机架尺寸优化设计

优化1:强度优化

根据机架的应力和变形情况,针对机架墙板与油缸连接处小C型部位的局部强度问题,通过添加加强板的同时增大圆角半径来解决。小C型部位优化尺寸示意图如图8所示,优化前后的尺寸变化和静力分析结果比较表,如表4所示。

表4 优化结果比对表

由优化结果可以看出,墙板与油缸连接板小C型部位的应力为143.13MPa,比优化前降低了56%,满足强度要求。优化后墙板与油缸连接板连接部位应力云图如图9所示,该部位存在应力集中现象这一问题也得到解决。

图8 小C型部位优化尺寸示意图 图9 墙板与油缸连接板连接部位应力云图

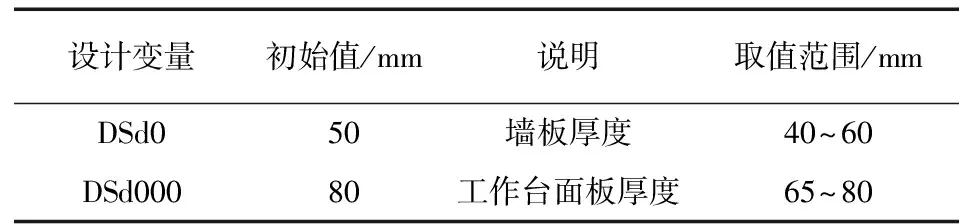

优化2:机架整体尺寸优化

以减重为目标,选取强度优化改进后的结构为基础,以墙板厚度DSd0和工作台面板厚度DSd000为参数设计变量。设计变量具体说明如表5所示。将滑块的质量作为目标函数。

表5 机架的设计变量

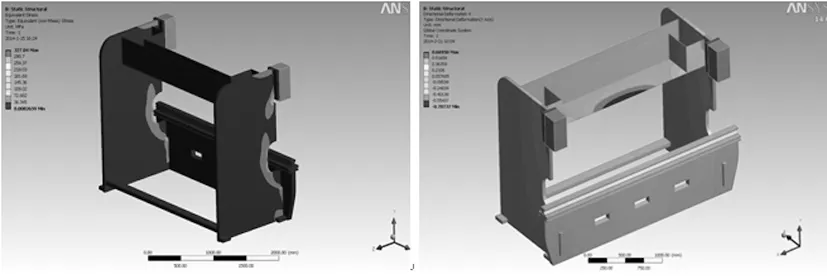

得到优化结果后对优化后的变量值进行圆整,并进行校核,得到最优优化方案。对再生模型的静力分析,得到其等效应力云图和垂直方向位移云图,如图10、图11所示。

图10 优化后机架应力云图 图11 优化后机架垂直方向的位移云图

优化前后静力分析结果比较表,如表6所示。

表6 滑块优化结果比对表

由优化后机架的静力分析结果得出,优化后机架的强度和刚度仍然满足要求,存在拓扑优化的空间。机架的总体质量降低了12.7%。

3 机架的拓扑优化设计

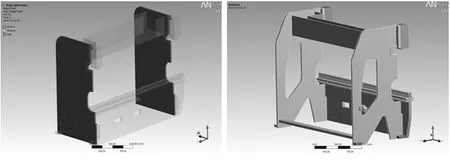

3.1 机架模型拓扑优化

拓扑优化是一种寻求模型最优结构的方法,某些情况也可称为在给定的区域内得到最优材料分布[7-8]。有限元结果表明:机架的刚度满足要求,表明还有优化的空间。应用ANSYS workbench 中的拓扑优化功能,分析类型为Shape Optimization,在保证结构刚度的前提下,最大可能的优化结构的形状。

ANSYS workbench拓扑优化采用的是变密度法的数学模型[9]。有限元模型的建立,边界条件和载荷与静力分析相同,以去除墙板40%的材料为优化目标对机架进行拓扑优化,得到拓扑优化分析云图,如图12所示,其中深色区域为可去除材料部分,浅色区域为保留材料部分[10]。

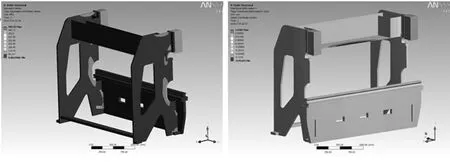

根据拓扑优化结果,在PROE中将墙板按规则形状切除部分区域,得出新的机架模型,如图13所示。

图12 拓扑优化分析云图 图13 优化后机架模型

3.2 优化后静力分析

对优化后的机架模型进行静力学分析,得到机架的位移变形及应力云图,如图14、图15所示。

图14 优化后机架应力云图 图15 优化后机架垂直方向的位移云图

将其与优化前的结果对比,如表7所示。

表7 拓扑优化结果比对表

由表7可以看出,改进后机架的刚度和强度基本不变,满足设计要求,而质量比原模型降低了19.1%。

4 结论

本文通过建立折弯机机架和滑块的有限元模型,对其进行结构变形分析。同时设计实验,测取折弯机满负荷工作时滑块和机架关键部位的变形参数,以验证理论分析的正确性。运用ANSYS workbench 14.0的尺寸优化模块(Design explorer)和拓扑优化模块(Shape Optimization),对折弯机滑块和机架进行结构优化及轻量化设计。

在满足折弯机滑块和机架的强度和刚度的要求下,大幅降低滑块和机架的最大等效应力,减小其最大变形量。优化折弯机机架结构,使机架的质量降低了19.1%,达到了优化结构及轻量化设计的目的。

[1] 谈传明, 张子东, 曹光荣, 等. 折弯机滑块的有限元分析及优化[J]. 锻压装备与制造技术, 2012 (6): 37-40.

[2] 李征, 朱宏武, 孔祥领, 等. 新型顶驱下套管装置传动缸优化设计[J]. 石油机械, 2013 (2): 41-44.

[3] 宁波, 吕志军, 娄文斌. 基于 ANSYS Workbench 的堆垛机结构分析与优化[J]. 机械设计与制造, 2012 (6): 71-73.[4] 高海涛, 许志沛, 申士林. 基于 ANSYS Workbench 的多层缠绕卷筒的结构优化设计[J]. 机械设计与制造, 2013 (6): 15-17.

[5] 郄彦辉, 王秀红, 刘波, 等. 基于ANSYS Workbench的中部槽优化研究[J]. 河北工业大学学报, 2010,39(5):53-56.

[6] 赛宗胜, 何一冉, 王冠雄, 等. 卧式加工中心立柱有限元分析及轻量化设计[J]. 组合机床与自动化加工技术, 2013 (2): 38-41.

[7] 高东强, 陈超群, 马金锋, 等. 立式加工中心床身静动态特性分析及优化[J]. 机械设计与制造, 2013 (12):221-223.

[8] 蔡毅, 马秋生, 田东兴. 高压储气罐结构拓扑优化设计[J]. 机械设计与制造, 2012 (7): 55-57.

[9] 曾祥亮, 肖露. 基于 ANSYSWorkbench 的钢模台车门架拓扑优化方法[J]. 组合机床与自动化加工技术, 2009 (7):23-26.

[10] 高东强, 毛志云, 张功学, 等. 基于 ANSYS Workbench 的 DVG850 工作台拓扑优化[J]. 机械设计与制造, 2011 (2): 62-63.

(编辑李秀敏)

OptimizationDesignofCNCBendingMachineBasedonANSYSWorkbench

MAO Shu-yu1, CHEN Lin2

(1.Jiangyin Polytechnic College,Jiangyin Jiangsu 214400,China;2.Finisa Photoelectric Communication Technology Co., Ltd.,Wuxi Jiangsu 214122,China)

Using the finite element method, with the help of Ansys workbench 14, the weight loss as the optimization objective, the structure has enough strength and stiffness, the size optimization and topology optimization of original structure of a bending machine is performed, the optimization model of structure is given. At the same time, the structure does not meet the requirements of strength and rigidity of the parts was improved. After size optimization, the maximum displacement of the slider reduce by 19% , the maximum equivalent stress is reduced by 44%. The the maximum equivalent stress of dangerous part of the frame is reduced by 56%, the quality is reduced by 12.7%. After topology optimization, the quality of frame reduced by 19.1%. The comprehensive performance of bending machine has increased substantially.

bending machine; finite element; optimal design

TH114;TG506

:A

1001-2265(2017)09-0132-04

10.13462/j.cnki.mmtamt.2017.09.034

2016-11-16;

:2016-12-06

毛曙宇(1970—),女,江苏无锡人,江阴职业技术学院副教授,硕士,研究方向为机械制造及自动化、汽车制造,(E-mail)738415934@qq.com.