基于电池循环寿命的纯电动汽车变速器传动比的优化研究

郭海龙,张永栋,张胜宾,王巍

(1.广东交通职业技术学院 汽车与工程机械学院,广州 510650;2.华南理工大学 机械与汽车工程学院,广州 510641; 3.东北林业大学 交通学院,哈尔滨 150040)

基于电池循环寿命的纯电动汽车变速器传动比的优化研究

郭海龙1,2,张永栋1,2,张胜宾1,王巍3

(1.广东交通职业技术学院 汽车与工程机械学院,广州 510650;2.华南理工大学 机械与汽车工程学院,广州 510641; 3.东北林业大学 交通学院,哈尔滨 150040)

针对目前纯电动汽车电池寿命衰减快导致其使用成本高的问题,分析目前常规纯电动汽车动力系统参数匹配的方法和不足,以及电池循环寿命的影响因素,在此基础上,提出基于电池循环寿命的纯电动汽车动力系统参数匹配方法,该方法在保证纯电动汽车动力性和经济性的基础上,以动力电池容量衰减率最低为目标对纯电动汽车动力参数进行匹配。以某款纯电动汽车为研究对象,运用ADVISOR仿真软件,结合电池寿命理论模型,建立纯电动汽车整车仿真模型,运用所提出的方法确定该车的动力系统参数。研究结果表明,运用基于电池循环寿命的纯电动汽车动力系统参数匹配方法所设计的纯电动汽车动力系统,在一个NEDC循环工况下动力电池容量衰减率降低了2.41%,从而降低了电动汽车使用成本。

纯电动汽车;动力电池;循环寿命;车辆动力系统;参数匹配

0 引言

动力电池作为纯电动汽车的唯一动力来源,其循环寿命极大地制约了电动汽车的普及。相关研究表明,纯电动汽车动力参数匹配技术(电池组、驱动电机、控制器、变速器等)以及控制策略和各部件的特性等方面的优化,不但可以提高电池循环寿命、降低行驶成本,而且可以提高纯电动汽车的动力性和经济性[1-2]。

目前纯电动汽车动力系统参数匹配方法和传统汽车类似,并没有考虑能量源的差异。传统汽车以燃油为能量源,某一时刻输出的燃油量对下一时刻燃油能量密度没有影响,而纯电动汽车动力电池输出电能以电化学反应为媒介,若动力系统参数匹配不当,会使电池组某一时刻输出电流过大,进而引起电池组可放出的总能量减少,导致电池循环寿命降低、整车续驶里程减少和行驶成本增加的恶果。

为此,论文以某款纯电动汽车为研究对象,提出基于电池循环寿命的纯电动汽车动力系统参数匹配方法,通过动力系统参数优化匹配,来提高电池的循环寿命,增加续驶里程并降低整车能量消耗率。

1 常规纯电动汽车动力系统参数匹配方法

纯电动汽车的动力性匹配要综合考虑动力源、驱动电机、控制器、变速器等部件特性以及整车控制策略[2-5]。

1.1 驱动电机参数的确定

驱动电机的峰值功率Pmax必须满足最高车速时的功率要求Pe、加速时的功率要求Pa和爬坡时的功率要求Pc,即:

Pmax≥[Pe,Pc,Pa]。

(1)

电机的最高转速nmax通常由最高车速umax和传动系最小传动比imin确定,应满足公式(2)。

(2)

式中:umax为最高车速,km/h;r为车轮滚动半径,m。

电机的峰值扭矩Tmax应满足汽车的起步加速和最大爬坡度,在驱动电机最大转矩满足最大爬坡度要求的前提下,一般可满足车辆加速要求[3],因此电机峰值转矩需结合传动系最大传动比imax和最大爬坡度αmax来确定,即:

(3)

式中:m为汽车质量,kg;nt为传 动系机械效率;f为滚动组力系数。

1.2 变速器参数的确定

变速器的传动比范围由汽车的最高车速umax、电机峰值转速nmax、最大爬坡度αmax和传动系的机械效率ηt等决定,即:

(4)

(5)

式中:imin为变速器最小传动比;i0为主减速器传动比。

1.3 电池组参数的确定

电池组的电压应和电动机工作电压相匹配,电池容量的计算方式如下:

(6)

(7)

(8)

式中:P为电动汽车所需电机功率,kW;V为汽车实际行驶速度,km/h;CD为空气组力系数;A为迎风面积,m2;W为车辆续驶里程S(km)所需能量,kWh;u为电池组工作电压,V;t为汽车行驶时间,h;C为电池组额定容量,Ah。

2 基于电池循环寿命的纯电动汽车动力系统参数匹配方法

2.1动力系统参数对电池寿命影响的分析

从上面的述叙可知,目前纯电动汽车的动力系统参数匹配基本上都是从整车角度出发,对动力系统部件进行简化处理,忽略了动力电池本身固有特性,如动力电池组的温度、放电深度(DOD)和放电倍率特性等,而这些特性对电池的循环寿命有极大影响,根据公式(9)的Tafel公式[6],可知放电倍率n和电池循环寿命N呈幂函数关系,放电倍率n越大电池循环寿命越短。

N=An-B。

(9)

式中:A和B为模型系数。

根据Bernardi[7]提出的电池生热模型如公式(10),可知电池的放电倍率又会导致电池组温度升高加快:

(10)

根据公式(11)所示的Arrhenius方程[8],可知电池组的温度升高又会导致电池寿命衰减加快:

(11)

式中:k为化学反应速率,这里表示电池容量衰减速率;A为模型系数;Ea为活化能;R为摩尔气体常数,值为8.314J/k·mol;T为温度,K。

由此可知,若纯电动汽车动力系统参数匹配过程中忽略了电池寿命的影响因素,将会导致电池容量衰减过快,循环寿命降低,并增加纯电动汽车的行驶成本,为此本文提出基予电池循环寿命的纯电动汽车动力系统参数匹配方法。

纯电动汽车动力系统参数匹配首先要满足整车的动力性要求,即根据公式(1)~(8)初步确定驱动电机的最高转速最大功率、变速器传动比的范围和电池组的电压额定容量等参数,然后进行优化。

2.2 电池循环寿命预测

(12)

式中:Qloss为电池容量衰减百分比;B为指前因子;C_Rate为放电倍率;R为理想气体常数,其值为8.314 J/(mol·K);T为温度,K;Ah为累积放出安时数,Ah。

John Wang[13]给出放电倍率C_Rate为C/2、2C、6C和10C时B的值分别为31 630、21 681、12 934和15 512。该模型基于恒温度和恒倍率电流放电时电池寿命预测。汽车在行驶过程中需求功率不断变化导致电池温度和放电倍率不断波动,为此,本文取温度变化的平均值,将放电倍率进行分段处理,将每个放电倍率区间对电池寿命衰减率相加得到电池总的衰减率进而计算出电池循环寿命,电池放电倍率和B的对应关系见表1。

表1 放电倍率区间和指前因子B对应关系

2.3基于电池循环寿命的纯电动汽车动力系统参数匹配

在满足使用要求的前提下,增加电机功率和电池容量将会导致整车成本上升和整车行驶经济性的下降。为此,可根据1.1计算得到驱动电机最高转速和最大转矩确定驱动电机型号,然后根据电池组工作电压、额定容量、单体电池组额定电压和额定容量确定单体电池个数和串并联方式。

纯电动汽车变速器一方面要满足汽车行驶性能的要求,另一方面要使得电动机经常保持在高效率的工作范围内,减轻电动机和动力电池组的负荷[14-17]。因此不同的变速器传动比将会导致电池组的放电电流和温度不同,从而引起电池寿命衰减不同。

为分析不同变速器传动比对动力电池寿命的影响,进而确定基于电池循环寿命的纯电动汽车动力系统最优参数,本文基于整车基本参数,并运用整车仿真软件ADVISOR建立了整车仿真模型,然后在变速器传动比范围内,通过改变变速器传动比,并以NEDC工况为研究对象进行仿真计算,得到电池组的电流和温度变化情况,运用公式(12),便可计算得出电池的循环寿命。

最终,通过电池寿命衰减率来优化确定变数器的传动比。

3 基于电池循环寿命的纯电动汽车动力系统参数匹配仿真

以市场上某款纯电动汽车为对象,运用基于电池循环寿命的纯电动汽车动力系统参数匹配方法,对其动力系统参数进行匹配与仿真分析。

3.1 整车主要技术参数和设计要求

该车的整车基本参数及设计要求见表2。

表2 整车基本参数和设计要求

3.2 整车动力系统参数匹配与仿真分析

根据2.2基于电池循环寿命的纯电动汽车动力系统参数匹配方法,首先选择了交流感应电动机的具体参数见表3。

表3 电机的基本参数

同样,确定变速器的最小传动比为4.54,最大传动比为7.42。

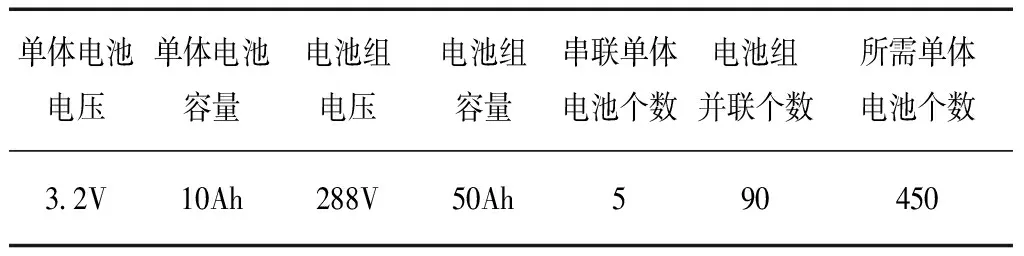

结合本文所采用的额定电压为3.2 V、容量为10 Ah的磷酸铁锂单体电池,并匹配电动机288 V的工作电压,经计算得出电池组的容量为49.57 Ah,最终确定电池组的参数见表4。

表4 电池组参数

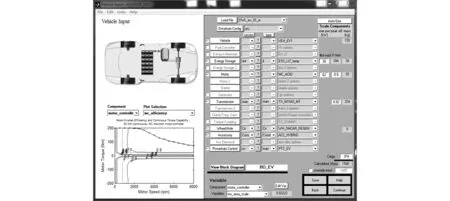

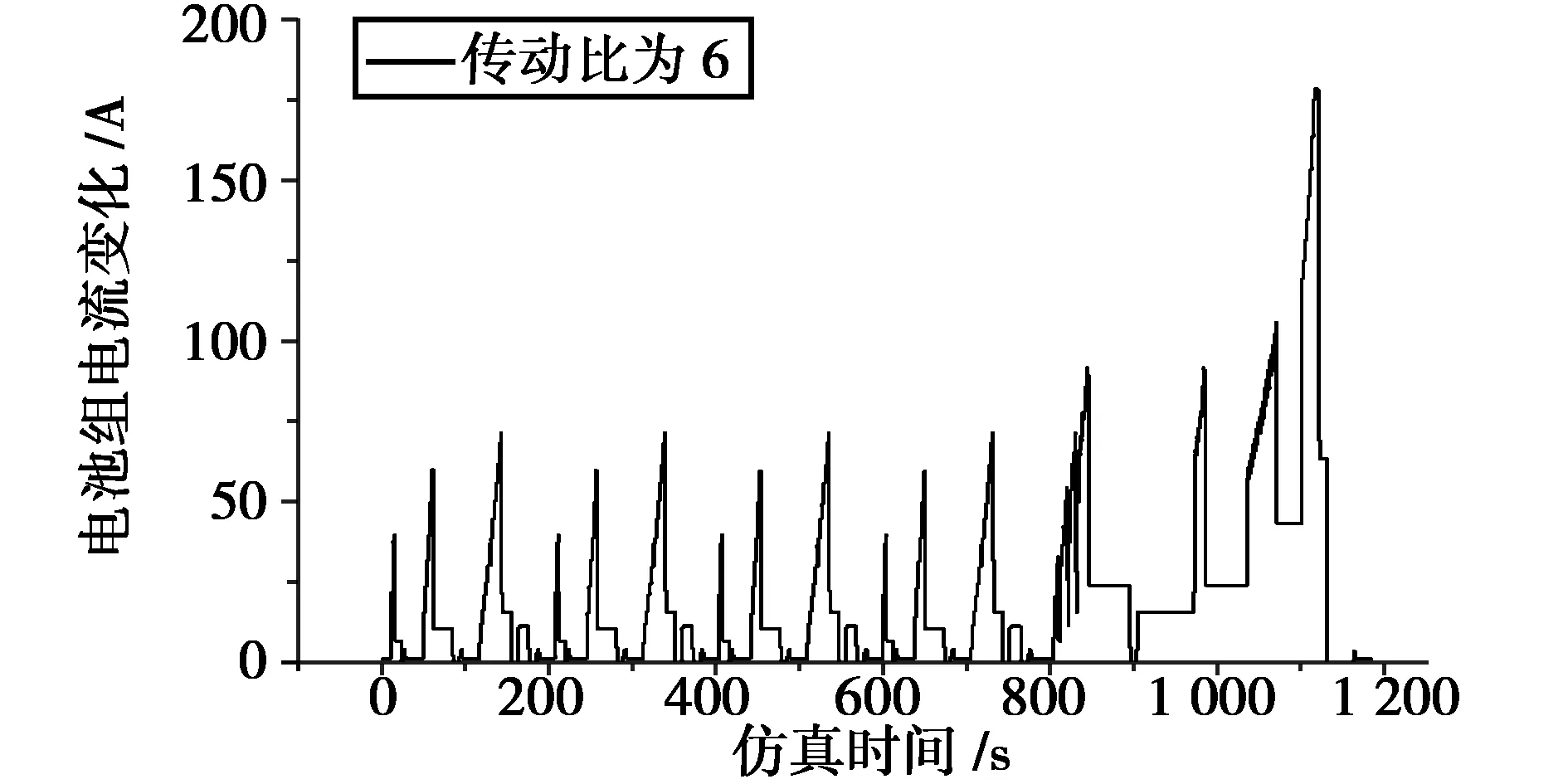

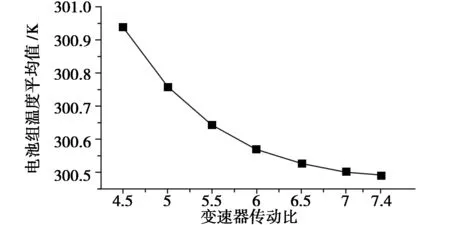

根据以上确定的动力参数,在Advisor中建立整车模型,如图1所示。并将变速器传动比设置为4.5、5、5.5、6、6.5、7、7.4,然后进行NEDC工况仿真,在忽略制动能量回收影响的条件下,得出不同变速器传动比条件下的电池组电流变化和温度变化并取其平均值,其中,传动比为6时动力电池组电流变化如图2所示,各传动比下电池平均温度如图3所示。

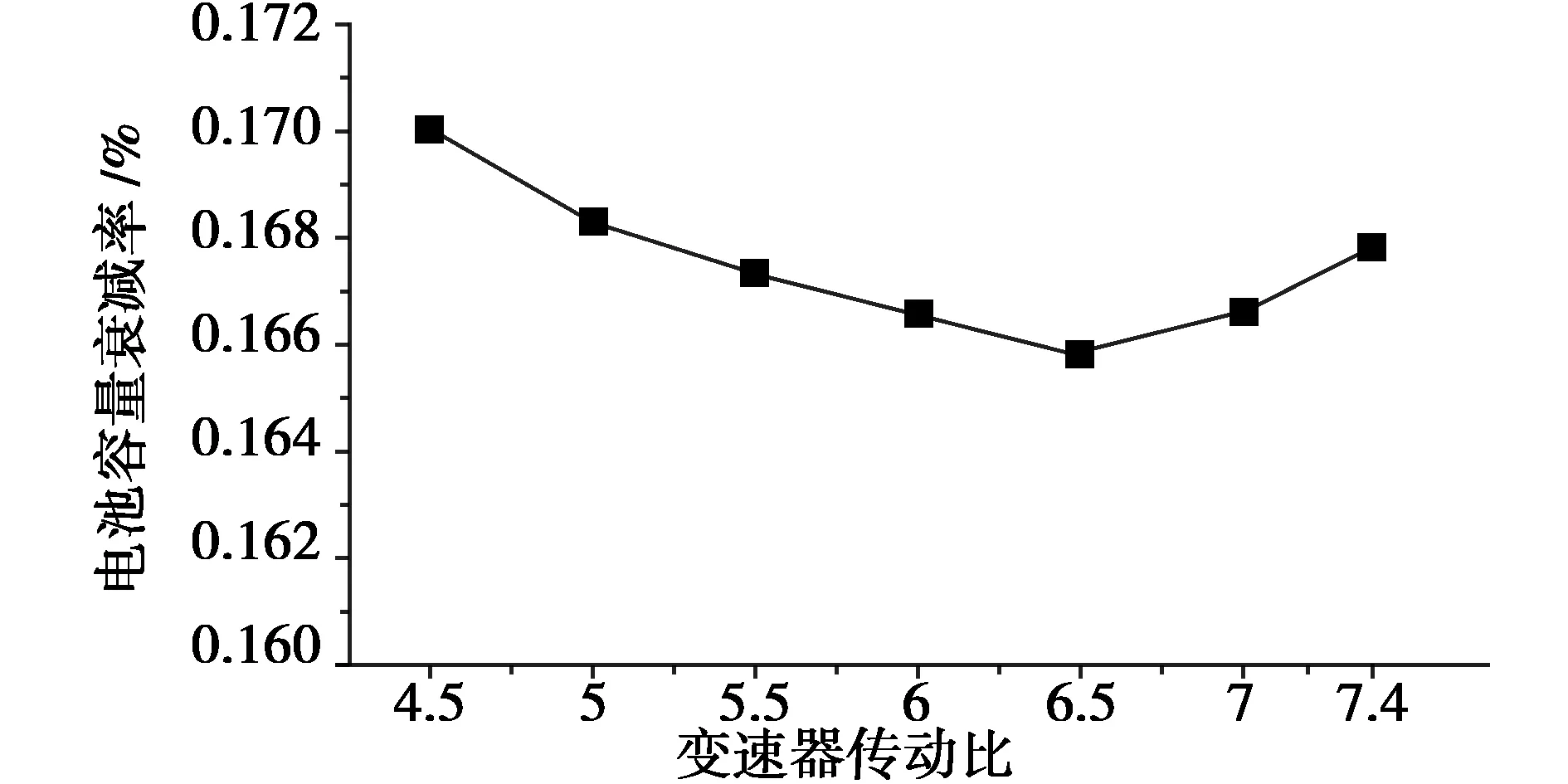

将电流值和平均温度代入公式(12),即可得到NEDC工况下该电池容量的衰减率,如图4所示。

由图4可知,当变速器传动比为6.5时,一个NEDC循环工况电池容量衰减率最小为0.166%,比可行域内的4.5传动比,电池容量衰减率降低了2.41%。因此,为提高电池循环寿命,可将变速器传动比设置为6.5。

图1 车辆仿真Advisor模型Fig.1 The vehicle simulation model of Advisor

图2 不同变速器传动比下仿真得到的电池组 电流变化情况Fig.2 The simulation current range in different transmission ratio

图3 不同传动比下的一个NEDC循环工况电池组平均温度Fig.3 The average temperature of battery in different transmission ratio of NEDC

图4 不同变速器传动比的下一个NEDC 循环工况电池容量衰减率Fig.4 The capacity fading of battery in different transmission ratio of NEDC

4 结论

论文提出了基于电池循环寿命的纯电动汽车动力系统参数匹配方法,该方法以电池寿命衰减率最小为目标,对纯电动汽车动力系统参数进行匹配。

运用基于电池循环寿命的纯电动汽车动力系统参数匹配方法,对纯电动汽车动力系统参数进行了匹配,研究表明当车辆变速器传动比为6.5时,一个NEDC循环工况下电池循环寿命衰减率降低2.41%,能够降低纯电动汽车的使用成本。

[1] 崔津滔.基于电池动态特性的纯电动汽车动力匹配技术的研究[D].锦州:辽宁工业大学,2016.

[2] 刘维信.汽车设计[M].北京:清华大学出版社,2011.

[3] 朱鹏飞,赵文杰,许宏云.基于CRUISE纯电动汽车匹配计算与仿真[J].上海汽车,2012,156(9):11-15.

[4] 余志生.汽车理论[M].北京:机械工业出版社,2006.

[5] 刘新.纯电动汽车动力参数匹配与仿真研究[D].重庆:重庆交通大学,2013.

[6] 时玮,张言茹,陈大分,等.锰酸锂动力电池寿命测试方法[J].汽车工程,2015,37(1):67-71.

[7] Bernardi D,Pawlikowski E,Newman J.A general energy balance for battery systems[J].Journal of the Electrochemical Society,1984,132(1):5-12.

[8] 王雪非.基于工况仿真的锂动力电池寿命研究[D].哈尔滨:哈尔滨理工大学,2011.

[9] Ramadass P,Haran B,Gomadam P M,et al.Development of first principles capacity fade model for li-ion cells[J].Journal of the Electrochemical Society,2004,151(2):196-203.

[10] 张金国,王小君,朱洁,等.基于MIV的BP神经网络磷酸铁锂电池寿命预测[J].电源技术,2016,40(1):50-52.

[11] 刘汉雨.锂离子电池充电方法及寿命预测研究[D].北京:北京工业大学,2014.

[12] 董婷婷.增程式电动车能量管理及电池寿命研究[D].长春:吉林大学,2013.

[13] Wang J,Liu P,Hicksgarner J,et al.Cycle-life model for graphite-LiFePO4 cells[J].Journal of Power Sources,2011,196(8):3942-3948.

[14] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[15] 胡伟,温旭辉,刘钧.电动汽车电机驱动系统可靠性模型及预计[J].电气传动,2007,37(12):7-10.

[16] 陈安红.电动汽车电机驱动控制系统研究[D].西安:长安大学,2006.

[17] 李斌花.纯电动汽车电机驱动系统控制策略研究[D].长沙:湖南大学,2005.

OptimizationofPureElectricVehicleTransmissionParametersBasedontheCycleLifeofPowerBattery

Guo Hailong1,2,Zhang Yongdong1,2,Zhang Shengbin1,Wang Wei3

(1.School of Automobile and Construction Machinery,Guangdong Communication Polytechnic,Guangzhou 510650; 2.School of Mechanical & Automobile Engineering,South China University of Technology,Guangzhou 510641; 3.School of Traffic,Northeast Forestry University,Harbin 150040)

Aiming at the problem that the battery life of the pure electric vehicle is low which leads to high cost,the method and the shortcomings of the parameters of conventional pure electric vehicle power system and the influence factors of the battery cycle life are analyzed.On this basis,a method of pure electric vehicle power system parameters design based on the cycle life of power battery has been proposed.Ensuring the power and economy of pure electric vehicle,the method can match the dynamic parameters of pure electric vehicle with the lowest decay rate of power battery capacity.Taking the pure electric vehicle as the research object,using the ADVISOR simulation software and the battery life theory model,the pure electric vehicle simulation model is established,and the dynamic system parameters are determined.The results show that the power battery capacity of the pure electric vehicle based on the above method is reduced by 2.41% under a NEDC cycle condition,which could reduce the cost of electric vehicles.

Pure Electric Vehicle;power battery;cycle life;vehicle power system;parameters design

R 282.71

:A

:1001-005X(2017)05-0108-05

2017-06-01

广东省优秀青年教师培养项目(YQ2013197);广东省高等学校高层次人才项目(2013-203);广东省交通运输厅节能减排项目(节能-2014-06-002)

郭海龙,博士,副教授。研究方向:电动汽车控制策略研究。E-mail:107289145@qq.com

郭海龙,张永栋,张胜宾,等.基于电池循环寿命的纯电动汽车变速器传动比的优化研究[J].森林工程,2017,33(5):108-112.