H企业单件小批量订单排产的优化1

朱玉杰,薛宇峰,朱晓琳

(1.东北林业大学 工程技术学院,哈尔滨 150040;2. 北京德尔福万源发动机管理系统有限公司,北京 102600)

H企业单件小批量订单排产的优化1

朱玉杰1,薛宇峰2,朱晓琳1

(1.东北林业大学 工程技术学院,哈尔滨 150040;2. 北京德尔福万源发动机管理系统有限公司,北京 102600)

由于单件小批生产模式的生产标准化程度较低,同时用户订货提前期长,需要制定详细的生产计划来使企业更好地运营,因此如何提高单件小批生产运作类型的效率便成为生产运作管理最为关注的问题。文中H企业是典型的单件小批量生产企业,是订单驱动的生产模式,产品的类型与数量都是由客户的需求而定,面对的客户主要是国内外的大型电厂和船舶企业,所以很多订单对交货期有着很严格的要求,因此制定合理的生产计划就变得尤为重要。本文就是结合H企业的实际生产运营状况,运用TOC理论对企业产能进行分析,找出瓶颈工序,同时综合考虑企业交付能力、生产紧迫度、加工时间等多方面因素运用运筹学的相关方法,对企业的生产制定出详细的年生产计划,使设备运行效率提升9.3%,相应单位生产支出降低12%,平均生产周期由150d减少到120d,极大改善企业的现有状况,提高企业的运营成本。

瓶颈分析;生产排产;单件小批量

0 引言

现代社会行业种类众多,如机械工业、电子工业、化工工业等,为了便于对不同企业进行研究,可将企业分为不同的生产类型[1],生产类型是生产系统结构类型的简称,是产品的品种、质量、生产的专业化程度在企业生产系统的技术、组织、经济效果等方面的综合表现[2]。不同的生产类型所对应的生产系统结构及其运行机制是不同的,因此相应的生产系统制定生产计划的方法也不尽相同[3]。

单件小批生产(job shop)的特点是生产的产品品种繁多,每种产品生产数量很少,生产重复程度低[4]。在生产管理方面,只能粗略制定工时定额;同时原材料、毛坯种类变化大,不易建立长期稳定的协作关系,质量与交货期不易保证[5],因此制度生产计划的重点是:确定合理的交货期;建立适应订货变动的生产计划;提高零部件的标准量与进度控制[6]。

生产计划是生产管理的首要职能,是组织、领导和控制等管理职能的基础和依据,渗透于企业各个组织层次中[7]。对于单件小批量型生产企业来说,订单式生产为主要方式,生产计划中不稳定因素对计划的影响较大[8],未形成计划制定的规范,可执行性低[9]。制定者在进行生产能力平衡、制定生产计划时,所需的大部分信息,包括设备状态信息、专用设备配置信息、采购库存信息、生产任务完成情况信息等处理时缺乏动态更新,不利于进行准确的能力平衡和制定合理的生产计划,造成各种不必要的浪费[10],因此制定合理的生产计划,显得尤为重要。

1 案例企业生产现状分析

H企业是以设计、制造大型汽轮机为主的大型企业。批量生产300、600 MW等不同功率汽轮机以及核电、舰船等相关设备机组,其特点主要为单件小批量的订单生产。

产品主要分为加工和装配两部分,加工方式主要为车、铣、磨、刨、钻、锯、镗等工序。企业已实行生产专业化分工,根据各主要零部件不同的生产方式进行相应的车间布置[12]。

该企业生产能力的主要影响因素是关键件的生产,很多企业也直接用关键件的生产能力来标示企业的生产总能力[11]。在汽轮机生产中关键件主要是指转子、汽缸、泵、阀等体积庞大、加工困难、加工周期长、且对产品总装有着重要影响的零件,这些零件的加工生产将直接决定产品的交货期和顾客的满意程度。

关键件的生产产品多为单件一次加工,即生产周期长,对操作工人的技能水平要求较高,不同的技能水平对工件的加工时间影响很大。关键件的生产对原材料的采购到货提前期也有着很高的要求[13]。

汽轮机关键件的生产主要有以下几方面的特点:加工困难,加工时间长,零件间加工工艺各不相同;零件加工技术含量高,对精度、质量要求高;加工设备数量有限;原材料稀缺,价格昂贵,资金占用率高;交货期要求严格。为方便产能分析,本文对主要零部件转子、汽缸、隔板套、主汽阀等进行产能分析与研究。对各个生产车间产能进行分析,运用TOC理论找出瓶颈因素,应用层次分析法对问题进行改善研究,提高企业的生产效率及效益。

2 运用TOC理论对产能进行分析

20世纪70年代,以色列物理学家Goldratt博士和其他三个以色列籍合作者研究出了用于企业运作管理新方法—最优生产技术(OPT)[14]。后来Goldratt又进一步将它发展成为约束理论(TOC)。TOC/OPT是继MRPⅡ/ERP和JIT出现之后的又一组织生产运作的新方式[15]。TOC强调必须从系统的整体效益出发来考虑和处理问题[16]。它的基本思想是:将所研究的对象抽象成一条链条,任何链条上都至少存在一个薄弱环节(即TOC理论中所说的瓶颈),链条的薄弱环节决定了其最终的承载量(即系统的产出),是系统进一步提升产出水平的制约因素[17]。因此,TOC理论的主要思想就在于找出瓶颈资源,并使瓶颈资源得到充分利用,同时合理配置非瓶颈资源,使非瓶颈资源与瓶颈资源保持同步,降低制品积压程度,达到均衡生产目的[18]。

经过对H企业的数据收集与分析,销售主打产品为TX-1、TX-2,这两种型号的产品的产量占总体产量的90%,产品产值占总体产值的98%。其中TX-1产品占产品总量的60%,TX-2产品占产品总量的30%,其余产量为TX-3产品,对全部产品进行产能分析。

得知关于TX-2转子产品换算系数的ki,∑ti/∑td,k1=107 002/85 601≈1.25。

TX-3的产品换算系数:

k2=77 041/85 601≈0.9。

其加工工时定额和产能见表1。

表1 各主要零部件产能Tab.1 The capacity of main components

运用TOC理论对瓶颈因素进行识别,同时对企业主要零部件进行了生产能力测定,运用生产能力负荷比进行测定[19]。

表示为:

CA.T是计划期T内该车间加工设备的可用产能,CA.T=d·T(1-θ)·T·60,其中d代表设备的台数,t为每日制度工作小时数,θ为设备的故障率。

设备的生产能力负荷比是一种能够直接表达设备产能利用情况的重要指标。当1<β<1.5时,表明产能过剩,当β≥1.5时,表明产能不足,也可以确定该类型部件生产车间的生产能力为瓶颈因素[20]。

通过以上分析进行生产能力计算时求得各主要部件车间的设备生产能力见表2。

表2 生产能力负荷比Tab.2 The percent of capacity load

由表1得出各车间生产能力负荷比中转子为1.843,数值最大,如图1所示,确定转子生产为瓶颈因素。

图1 车间产能负荷比Fig.1 Workshop capacity load ratio

产品的特点决定了系列产品的生产瓶颈为转子生产,进行生产计划制定时以瓶颈工序的最高生产能力额度为基准。排产时以转子的生产能力作为衡量总体生产能力的标准,最大程度减少其他零部件的积压和非生产性支出,其他产品的编排根据转子的生产进度实时进行更改,以实现产线平衡。

3 企业订单排序分析与研究

经过前面的生产能力的计算和评估,H公司每年生产整体机组能力为7,作为典型的订单生产企业,产品只有在接受订单以后才能生产。

在接受订单的过程中,每个产品都根据客户的不同需求进行了一定程度的改动,并且由于客户有不同的付款方式和交货期限,这在产品的生产过程中都要进行考虑,按照不同的等级进行排产。见表3。

表3 订单的合同方案和具体细节Tab.3 The order of project and detail

根据客户的需求和企业实际情况,相对于目标层,重要因素由高到低依次为B1,B2,B3,B4;按照这种原则建立起来的标准层B相对于目标层选择排产方案的判断矩阵,见表4。

表4 判断矩阵Tab.4 Matrix

对于综合评定因素C2,C3以此类推建立准则层C对准则层B的判断矩阵,见表5。

表5 判断矩阵Tab.5 Matrix

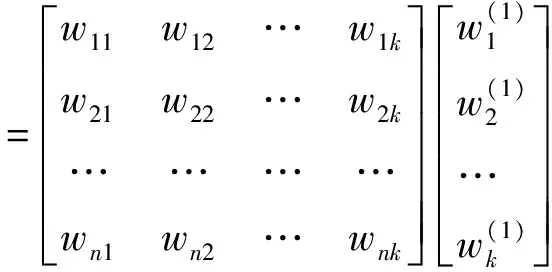

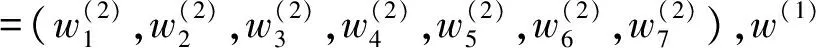

可以计算准则层的对目标层的组合权重为:

根据交货期和资金首付比例等相关因素影响和之间的相对关系可知方案层对准则层的判断矩阵[21]。检验上述判断矩阵都具有满意的一致性,分别求出各个层次和因素相对应的权重向量如下:

根据公式可以求出方案层对目标层的组合权重,即各方案对目标层的权重

由上述计算出来的权重看出,在客户订单中进行实际分析的排产方案最符合企业实际生产需求的合理因素排序加工时间,订单收益比例,客户订单首付比例,交货紧迫程度,产品加工难度等级。

顾客下订单交付定金后,为合同的起始。相同型号的产品集中编排,客户交货期均为年末最后截止日期,在加工过程中,存在半天现象,考虑到加工实际的宽放系数,存在小数的直接进为整数。因此根据以上因素进行排产。生产排产中相同型号的产品进行生产可以减少设备的转换和产线的调试,同时能够保证产品的工艺和质量。

以影响因素作为主要衡量标准,在考虑交货期的同时还考虑到产品的其他因素,如加权平均值,最后得出以下结论:H公司生产能力之内的七个订单的排序分别为客户5(TX-2),客户2(TX-2),客户4(TX-1),客户3(TX-1),客户1(TX-1),客户6(TX-1),客户7(TX-3)。

4 结论

通过计算额定工时对产能进行计算,得出主要零部件的生产能力,运用约束理论求出生产能力负荷比,确定了转子为瓶颈因素。根据订单确定重要影响指标,并进行生产排产。经过优化排产后设备运行时间由原来的平均18h/d增加到19.68h/d,效率提高了9.3%,相应单位生产支出降低了12%,平均生产周期由150d减少到120d,极大减少了各类非生产支出,提高了综合效率。证明了基于TOC理论的订单排产的优化可提高生产计划的科学性和合理性,从而提高了企业的生产效率。

[1] 陈荣秋, 马士华. 生产运作管理(第2版)[M]. 北京:高等教育出版社,2005.

[2] 赵启兰.生产运作管理[M].北京:北京交通大学出版社,2008.

[3] 姜思杰,徐晓飞,战德臣,等.大型单件小批生产的计划与控制模式.计算机集成制造系统-CIMS [J],2001,7(2):1-5.

[4] Huang S H,Dismukes J P,Shi J,et al.Manufacturing system modeling for productivity improvement[J].Journal of Manufacturing Systems,2002,21(4):249-254.

[5] 唐亚民.PL公司生产计划与控制系统改进研究[D].兰州:兰州大学,2012.

[6] 熊禾根,吴志远,李建军.单件订货型生产中基于任务的生产能力研究[J].数学的实践与认识,2006,36(7):238-243.

[7] 张红,郭飞鹏.面向敏捷询单处理的订单优先级排序方法[J].计算机工程与设计,2012,33(3):963-967.

[8] Glasserman P.Allocating production capacity among multiple products[J].Operations Research,1996,44(5):724-734.

[9] Stevenson W J.Operations management.International Edition.9th Edition[M].McGraw-Hill/Irwin.New York,2007.

[10] 李彩丽.整车企业订单接受与排程研究[D].长沙:湖南大学,2013.

[11] 董楠.基于制造型企业的生产能力评估方法研究[D].西安:西安电子科技大学,2009.

[12] 刘强.离散型生产线生产能力评估系统研究[D].西安:西安电子科技大学,2010.

[13] 面向汽轮机关键件的生产作业计划与调度研究[D].哈尔滨:哈尔滨工业大学,2009

[14] Gupta M,Synder D.Comparing TOC with MRP and JIT:a literature review [J].International Journal of Production Research,2009,47(13):3705-3739.

[15] 李浩,沈祖志,邓明荣.订货型企业基于约束理论的订单排产优化研究[J].中国机械工程.2004,15(10):865-869.

[16] Nahmias S.Production and operations analysis[M].McGraw-Hill Co.Inc,2001.

[17] 刘玉.基于约束理论的作业计划系统研究与实现[J].计算机工程与设计,2011,32(4):1152-1156.

[18] Zijm W H M.Towards intelligent manufacturing planning and control systems[J].OR-Spectrum,2000,22(3):313-345.

[19] 杨晓英,郭青玉.离散型制造企业的生产能力平衡模型和算法研究[J].矿山机械,2012,40(6):102-106.

[20] Turner W C,Mize J H,Case K E.Introduction to industrial and systems engineering[M].北京:清华大学出版社,2002.

OptimizationofSingleSmallBatchOrderProductioninHFactory1

Zhu Yujie1,Xu Yufeng2,Zhu Xiaoling1

(1.College of Engineering and Technology,Northeast Forestry University,Harbin 150040;2.Delphi Beijing 102600)

Due to the low standard of single small batch production mode and the long lead time of user’s order,it is necessary to develop detailed production plan to make the factory operate better.Therefore how to improve the efficiency of small batch production and operation types has become the most concern of the production and operation management.In this paper,H factory is a typical single small batch production factory,which has an order driven production mode.The type and quality of products are determined by the customer’s needs.The clients are mainly domestic and overseas large power plants and ship enterprises,which has very strict requirements for the delivery time of orders.So it is particularly important to develop a reasonable production plan.Based on the actual production and operation of H factory,using TOC theory to analyze the production capacity,the bottleneck process has been found out.At the same time,considering the delivery capacity,production urgency,processing time the other factors,operational research methods is used to develop detailed annual production plan.It can increase efficiency by 9.3%,decrease unit production expense by 12% and reduce the average production cycle from 150D to 120D.It can greatly improve the current situation and raise operating costs of factory.

Bottleneck analysis;production schedule;single small batch

TP 301

:A

:1001-005X(2017)05-0091-05

2017-03-09

哈尔滨市科技创新人才研究专项资金项目(2014RFXXJ108)

朱玉杰,博士,教授。研究方向:工业工程,E-mail:zhuyujie004@126.com

朱玉杰,薛宇峰,朱晓琳.H企业单件小批量订单排产的优化[J].森林工程,2017,33(5):91-95.