颗粒整形对碳化硅陶瓷密封材料成型及烧结性能的影响

,,,, ,

(1.台州东新密封有限公司,浙江 台州 318000; 2.浙江大学材料科学与工程学院,浙江 杭州 310027)

颗粒整形对碳化硅陶瓷密封材料成型及烧结性能的影响

杨新领1,王子晨2,李志强1,郭兴忠2,杨辉2,郑浦1

(1.台州东新密封有限公司,浙江台州318000;2.浙江大学材料科学与工程学院,浙江杭州310027)

采用球磨对SiC粉体颗粒进行整形,并借助反应烧结制备SiC陶瓷密封材料,考察了颗粒整形对反应烧结SiC陶瓷成型、烧结性能、显微结构和力学性能的影响规律。结果表明,整形后的SiC颗粒的球形度高,粒径分布更为均匀;整形SiC粉体的振实密度和素坯密度明显提高,烧结体的显微结构更加均匀,主晶相为6H-SiC和Si,分布均匀,残炭很少;颗粒整形明显改善SiC陶瓷的成型性能及力学性能,当压力为15MPa时,整形后的SiC素坯密度为2.08g/cm3,烧结体密度为3.06g/cm3,抗弯强度和断裂韧性分别达到456MPa和3.87MPa·m1/2。

整形; 反应烧结; 碳化硅陶瓷; 密封材料; 显微结构; 性能

1 引 言

SiC陶瓷具有优越的抗酸碱性、抗高温氧化、耐磨损等特性,已成为新一代的机械密封材料,并被国际上确定为自金属、氧化铝、硬质合金之后第四代基本材料。SiC陶瓷密封件的性能及结构主要与SiC粉体质量和烧结工艺有关。其中,原料是影响SiC密封件的性能及结构的极其重要的前提因素,高端机械密封对SiC微粉提出以下苛刻要求:纯度为98%、游离碳及硅的含量要少(<1%)、颗粒粒径分布窄以及良好的球形度。传统的SiC粉体粉碎方法所获得的颗粒具有很多尖锐棱角,表面凸凹不平,由于破裂多出现在原解理面的位置上,故破碎后的颗粒与破碎之前的粗颗粒具有相类似的多角形的颗粒形貌,这严重影响粉体的流动性能和成型性能,并最终影响SiC陶瓷的烧结性能、显微结构及力学性能。因此,有必要对SiC颗粒进行整形研究,考察颗粒整形对SiC陶瓷密封材料成型及烧结性能的影响[1-3]。

颗粒的整形机制是以颗粒表面疲劳破碎为主导,通过改变颗粒表面的形貌达到目标颗粒形貌。在整形过程中颗粒会受到因研磨或切削等方式使颗粒物料承受一定的机械力,此机械力主要集中在颗粒表面,使颗粒产生疲劳破碎,切削研磨掉颗粒表面的棱角,让颗粒表面变得圆滑。颗粒整形在工程陶瓷、建筑材料等领域日益受到重视,目前已成为陶瓷粉体处理的重要措施之一[1-3]。

本文采用滚筒式球磨机对SiC粉体颗粒进行整形处理,考察颗粒整形对反应烧结SiC陶瓷密封材料烧结性能、显微结构和力学性能的影响规律,为颗粒整形在SiC密封材料中的应用奠定基础。

2 实 验

2.1实验过程

颗粒整形:在体积为200 L的滚筒式球磨机中,加入100kg纯净水、200kg平均粒径在6mm的近似球形SiC研磨介质、200kg D50=20μm的粗碳化硅微粉,然后加入0.6kg助磨剂聚乙烯亚胺(PEI),在26r/min下持续转动20h,之后每隔1h用激光粒度仪检测粒度,待SiC颗粒达到D50=13μm时,停止球磨,将颗粒放入沉降桶中搅拌、清洗、沉降,抽调上层料浆,下层烘干打散待用。

陶瓷成型及烧结:分别在整形和未整形的SiC微粉中加入一定比例的炭黑、分散剂和纯净水(未整形或整形的SiC微粉占85%,炭黑占15%,分散剂占0.5%)混合,随后加入到球磨机内,研磨介质为SiC陶瓷球,快速搅拌2h后加入一定比例的粘结剂和润滑剂,再次球磨4h后进行喷雾造粒过筛陈腐[4]。在30吨四柱式液压机上通过调节压力压制不同密度的素坯,素坯烘干后在真空炉中排蜡处理,在1550℃下进行高温渗硅,最后进行磨削加工和端面抛光。

2.2性能检测

采用尺寸测量法测量压制素坯的密度;排水法检测烧结体体积密度;采用PT-TD 200振实密度仪检测SiC微粉振实密度。在INSTRON-5566万能材料试验机上测量三点抗弯强度以及弹性模量,试样规格为3mm×4mm×36mm,跨距为20mm,加载速率为0.5mm/min。试样经过磨削和抛光(精抛)后,在金相显微镜下观察其微观结构。采用THVP-10数显自动转塔维氏硬度计,检测烧结体维氏硬度及断裂韧性(压痕法)。采用理学Rigaku D/max-rA型X 射线衍射仪对烧结样品进行物相分析,工作电压为40 kV,工作电流为80 mA,辐射源为Cu靶,扫描速度为4(°)/min,步宽为0.02°。通过HITACHI S-4800 型扫描电镜观察烧结体的断面形貌。

3 结果与讨论

3.1整形对颗粒粒径及分布的影响

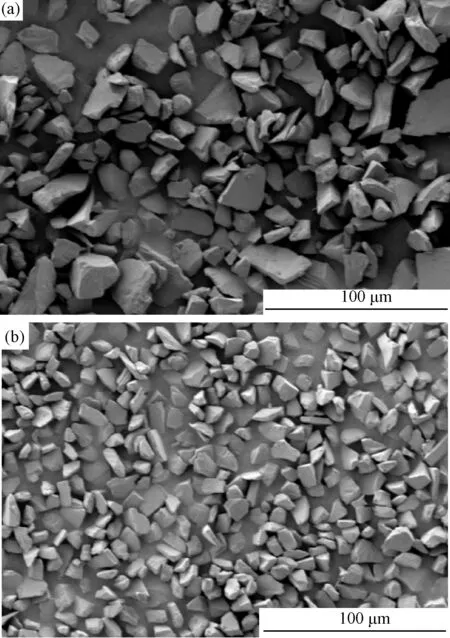

图1是整形前后SiC颗粒形貌SEM照片。从图1可以看出,未整形SiC颗粒,粒径分布不均匀,有过大和过小的颗粒,颗粒形状各异(有层状和片状),颗粒周边棱角较多。整形后的SiC颗粒,粒径分布较窄,而且相对较为集中,没有出现过大的或过小的颗粒,颗粒规整度好。检测整形前后的SiC微粉的振实密度,分别为1.32g/cm3和1.60g/cm3。颗粒的规整度越好,振实密度越高。颗粒整形后,近似于椭圆或球形,颗粒在振实过程中更易堆积在一起,不会形成拱桥,从而有较高的振实密度。

图1 未整形(a)与整形(b)SiC颗粒SEM照片Fig.1 SEM micrograph of SiC particles pre and post reshaping (a) pre reshaping; (b) post reshaping

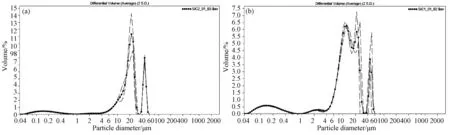

图2为整形前后SiC颗粒的粒度分布情况。从图中可以看出,整形前后的SiC颗粒粒度都主要分布在4~60μm之间,整形后的SiC颗粒粒径更细一些。根据Beckman Coulter粒径分析仪分析得出,未整形SiC颗粒平均粒径为19.73μm,整形SiC颗粒平均粒径为12.89μm。未整形SiC粒径在1、10μm以下的颗粒分别占总体的8.36%、17.8%。而整形SiC则分别占总体的9.96%、33.4%。由此可见,颗粒整形工艺对SiC颗粒粒度影响明显,通过整形可以细化颗粒,并且可以提高颗粒的规整度。

图2 未整形(a)与整形(b)SiC颗粒的粒度分布Fig.2 Particle size distribution of SiC particle pre and post reshaping (a) pre reshaping; (b) post reshaping

3.2整形对粉体成型性能的影响

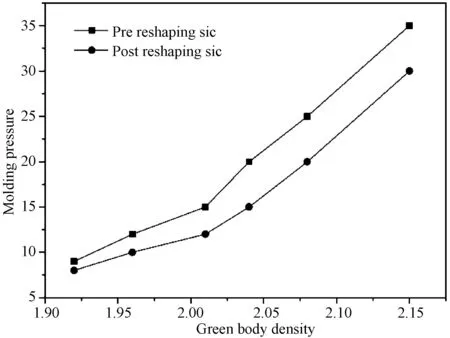

图3是整形前后SiC粉体的成型性能图。从图3可以看出,在同样的配方体系下,压制同一密度的素坯,未整形的SiC微粉所需要的压力大于整形的SiC微粉,尤其是随着压坯密度的提高,未整形SiC微粉需要的压力进一步增大。这主要是由于整形SiC微粉,颗粒形状规整,棱角很少,近似于规整的球形,在相同的压力下更容易移动,从而压制相同密度的素坯,需要的压力较小。素坯密度为2.05g/cm3时,未整形的成型压力需要20MPa,而整形后的成型压力仅需15MPa,表明整形后粉体颗粒具有较好的成型性能。

图3 未整形与整形SiC的素坯密度与对应的成型压力的关系图Fig.3 Relationship between the green body density and the corresponding pressure of pre and post reshaping SiC

3.3整形对陶瓷烧结性能的影响

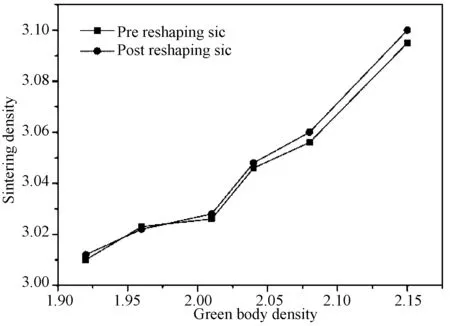

图4是整形前后SiC陶瓷的烧结性能。从图4可以看到,整形前后的SiC微粉制备的烧结体在同一压坯密度下,烧结密度相差不大,都随着压坯密度的提高烧结体密度也逐渐提高,这主要是因为粉料体系中添加的碳含量一致,随着压坯密度的提高,坯体中相连通的空隙减少,坯体中碳密度也会增大。在高温下C与Si反应生成SiC,体积膨胀了2.35倍,这使坯体中的空隙进一步减少,当C和Si彻底反应后,多余的Si会填充到剩余的空隙中,随着压坯密度越来越高,C和Si彻底反应,烧结体中填充的Si会越来越少,烧结体的密度也会越来越高。

图4 未整形与整形SiC的素坯密度与烧结密度的关系图Fig.4 Relationship between the green body density and the sintering body density of pre and post reshaping SiC

图5是整形后的SiC陶瓷烧结体的XRD图谱。从图5可以看出,整形微粉制备的素坯烧结体中主要成分为6H-SiC和Si,烧结体组织基本为SiC和Si相,残C在烧结体中极少,基本没有C的衍射峰。

1#-1.96g/cm3, 2#-2.01g/cm3, 3#-2.08g/cm3, 4#-2.15g/cm3图5 整形后不同压坯密度的反应烧结SiC陶瓷烧结体的XRD图谱Fig.5 XRD patterns of the RBSiC sintered body with different green body densities after post reshaping

3.4整形对碳化硅陶瓷显微结构的影响

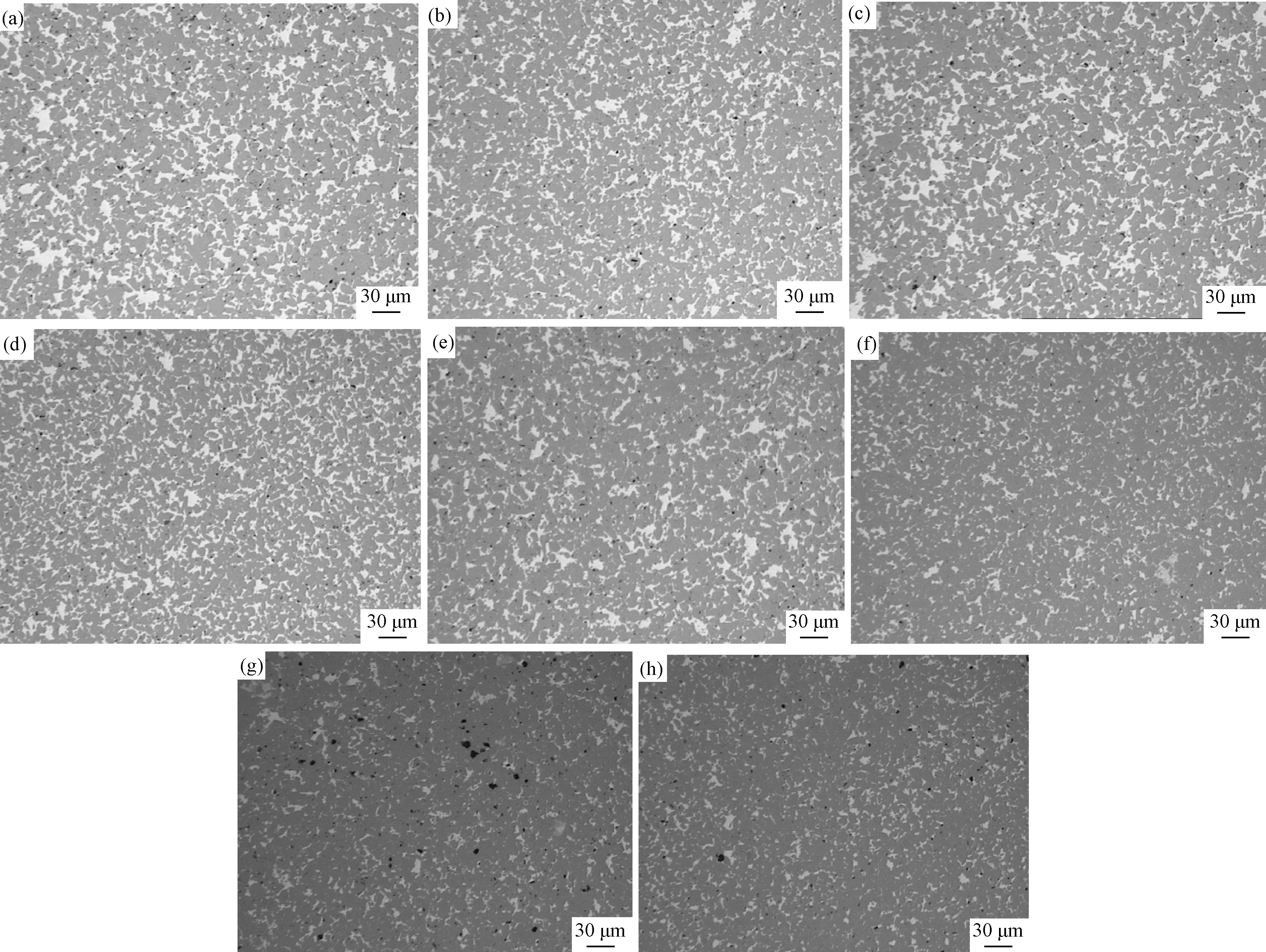

图6是整形前后不同压坯密度的SiC陶瓷烧结体表面抛光后的金相照片,其中图6(a)、(c)、(e)、(g)为未整形SiC微粉不同压坯密度烧结体的显微镜照片,(b)、(d)、(f)、(h)为整形 SiC微粉不同压坯密度烧结体的显微镜照片。从图中可以看出,未整形微粉和整形微粉,都随着压坯密度的提高,Si含量降低。在压坯密度为1.96g/cm3,图6(a)未整形微粉烧结体抛光面上存在较大的Si斑,(b)整形微粉烧结体抛光面上大Si斑量相应少些;随着压坯密度提高未整形和整形SiC微粉制备的试样,大的Si斑都明显减少。

当压坯密度达到2.15g/cm3时,未整形试样存在较大的黑点(残炭),残炭增多且颗粒变大,主要是由于压坯密度进一步提高,未整形试样的SiC颗粒大小不一,局部很容易出现大小颗粒级配,导致压制素坯局部密度过高,空隙之间毛细管进一步减小,Si浸渗后快速与C反应生成SiC,C体积膨胀近2.35倍[5-6],毛细管堵塞,未反应的C残留,导致出现较大黑点(残炭);而整形试样,由于颗粒粒度分布窄,压制素坯时,颗粒之间孔隙较为均匀,形成的毛细管大小一致,Si浸渗后与C反应生成SiC,体积膨胀不容易堵塞毛细管,从而内部的C仍会与Si发生反应,出现黑点(残炭)较少。

图6 整形前后不同压坯密度的SiC陶瓷烧结体的金相显微照片(a) 未整形压坯密度1.96g/cm3; (b) 整形压坯密度1.96g/cm3; (c) 未整形压坯密度2.01g/cm3; (d) 整形压坯密度2.01g/cm3;(e) 未整形压坯密度2.08g/cm3; (f) 整形压坯密度2.08g/cm3; (g) 未整形压坯密度2.15g/cm3; (h) 整形压坯密度2.15g/cm3Fig.6 Optical micrographs of RBSiC sintered body with different green body densities pre and post reshaping sic particle

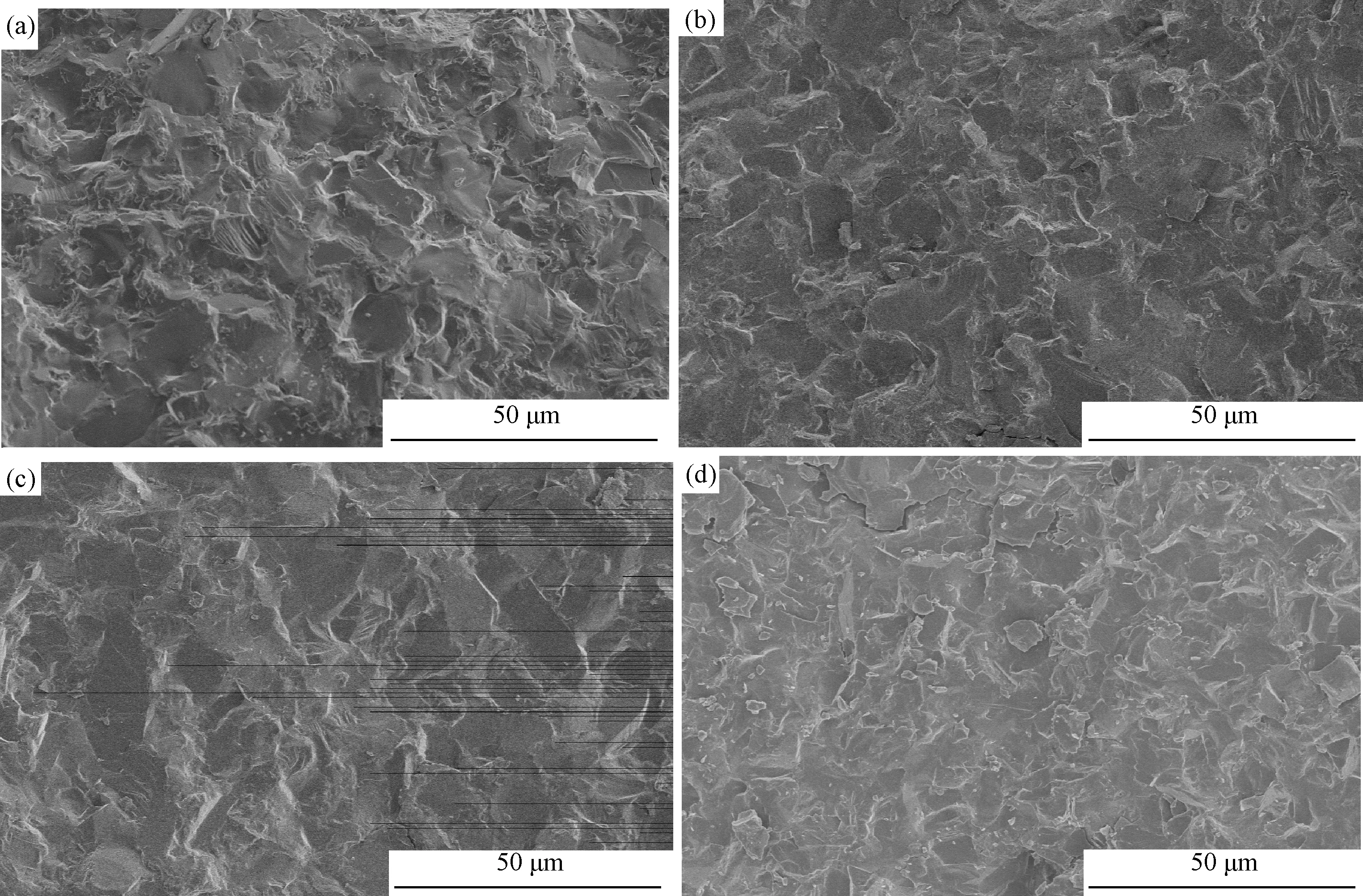

图7 整形前后不同压坯密度的SiC烧结体的电子显微镜照片(a) 未整形压坯密度1.96g/cm3; (b) 整形压坯密度1.96g/cm3; (c) 未整形压坯密度2.08g/cm3;(d) 整形压坯密度2.08g/cm3Fig.7 Electron microscope photos of the sintered body of pre and post reshaping SiC powder under different green body density

图7是整形前后不同压坯密度的陶瓷烧结体断面的SEM照片。从图中可以看出,整形前后的SiC制备素坯的烧结体中都可以清楚看到SiC颗粒和Si相晶界,烧结体为致密体,没有空隙,这是因为C与Si反应生成SiC后,剩余的气孔被Si填充。

3.5整形对SiC陶瓷烧结体力学性能的影响

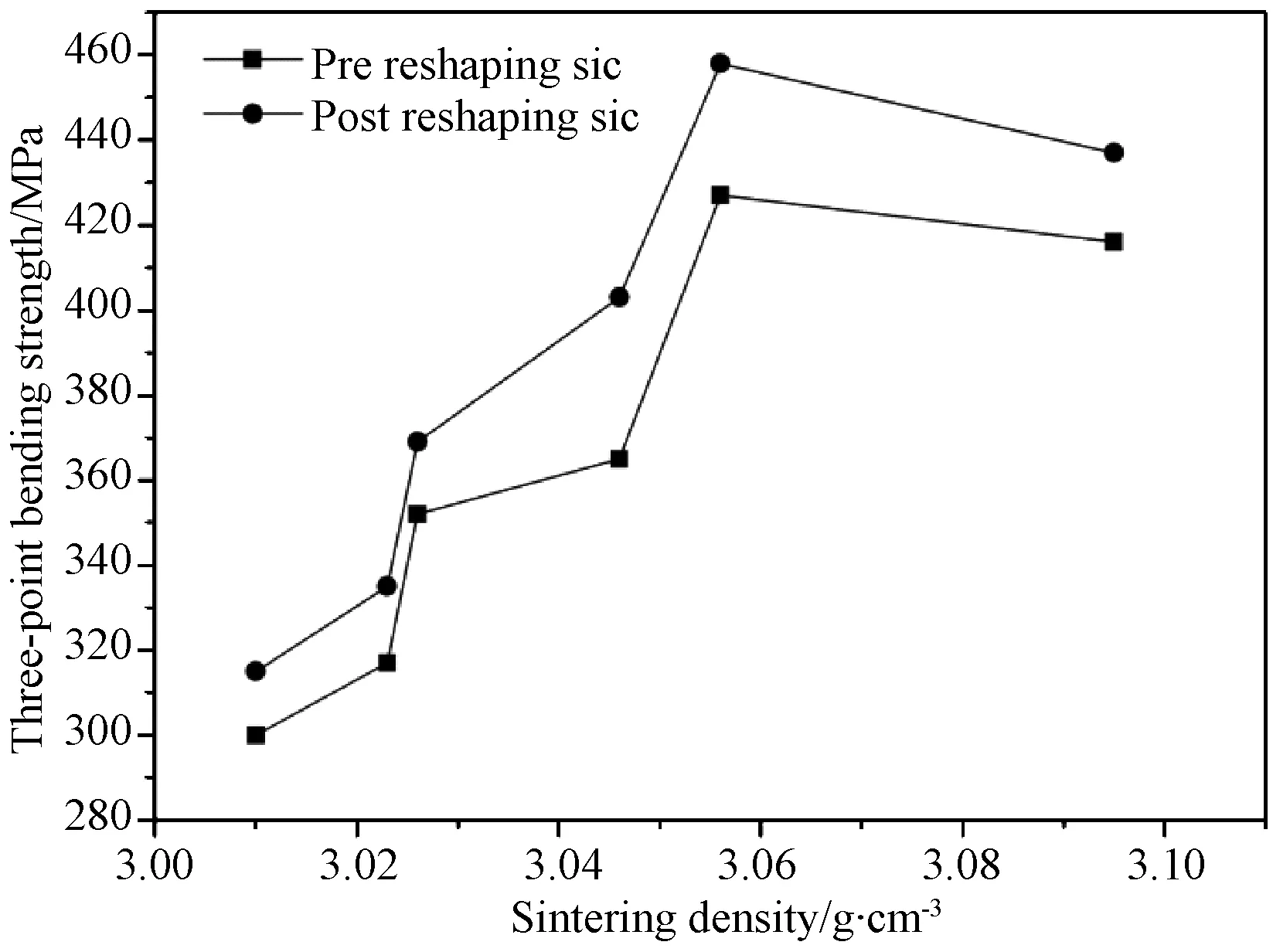

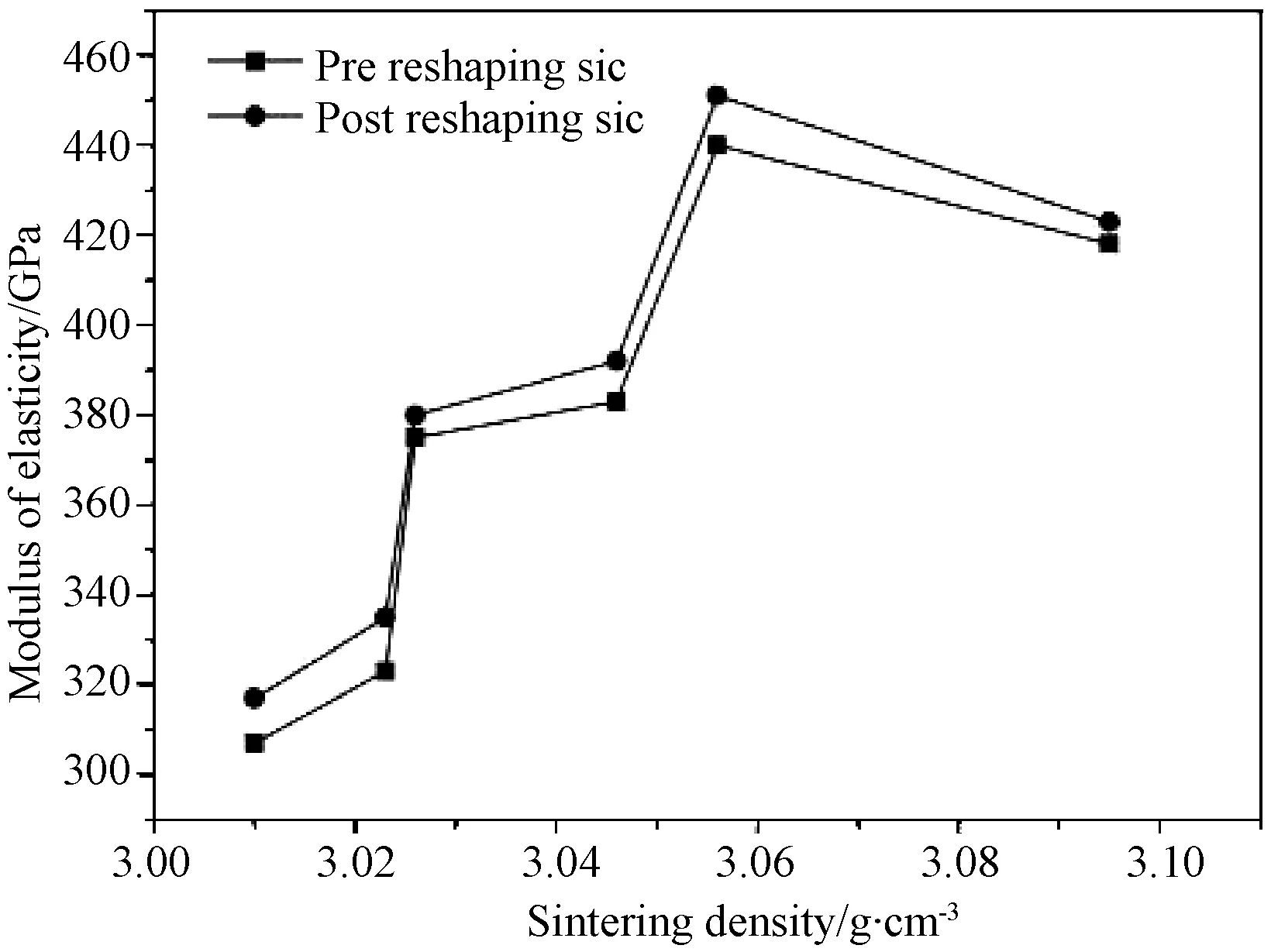

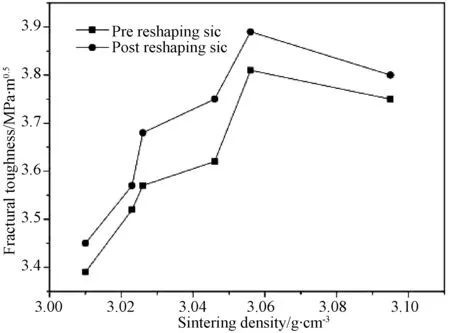

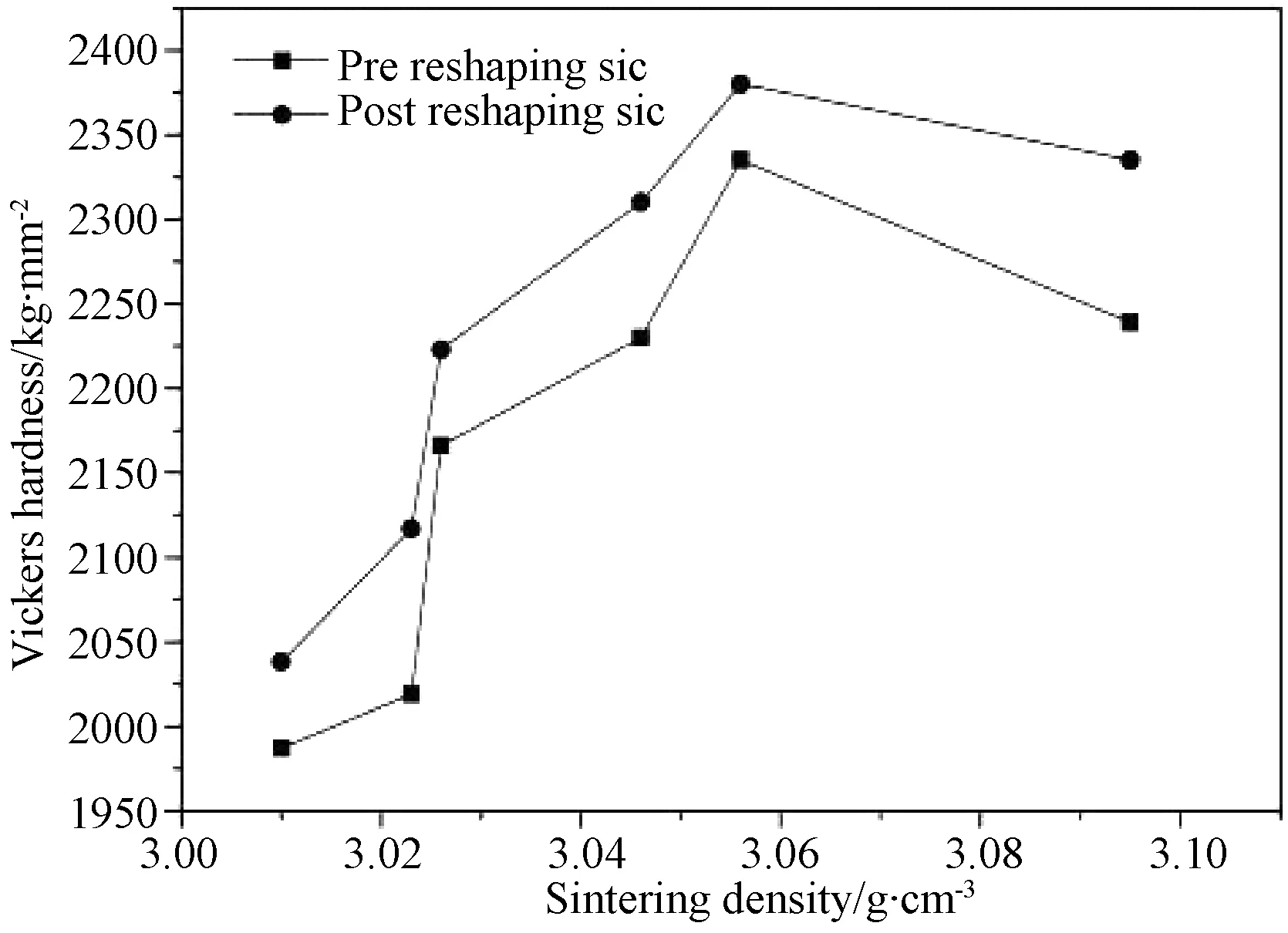

图8~图11是整形前后SiC陶瓷烧结体的力学性能图。从图中可以看出,随着压制坯体烧结密度的提高,未整形和整形SiC微粉制备的试样的抗弯强度、弹性模量、断裂韧性和维氏硬度都随着烧结密度的提高而增大。当烧结体密度为3.06g/cm3时性能最好,其中抗弯强度和断裂韧性分别达456MPa和3.87MPa·m1/2。但随着烧结体密度进一步提高,抗弯强度、弹性模量、断裂韧性和维氏硬度反而减小,这主要是由于烧结体中存在未完全反应的游离碳,C颗粒会影响到产品整体结构的均匀性,从而影响机械性能[7]。

图8 整形前后SiC烧结体密度与抗弯强度的关系图Fig.8 Relationship between the sintered body density and the corresponding three-point bending strength of pre and post reshaping SiC

图9 整形前后SiC烧结体密度与弹性模量的关系图Fig.9 Relationship between the sintered body density and the corresponding Modulus of Elasticity of pre and post reshaping SiC

图10 整形前后SiC烧结体密度与断裂韧性的关系图Fig.10 Relationship between the sintered body density and the corresponding Fractural toughness of pre and post reshaping SiC

图11 整形前后SiC烧结体密度与维氏硬度的关系图Fig.11 Relationship between the sintered body density and the corresponding Vivtorinox hardness of pre and post reshaping SiC

1.整形SiC微粉由于颗粒形状规整,近似于圆球形,粒度分布变窄,因而在较低的压力下便可获得较高的压坯密度,烧结体中Si和SiC分布均匀。

2.随着压坯密度的提高,未整形和整形SiC微粉制备的试样的烧结体密度和材料力学性能都随之增大,当压坯密度达到2.08g/cm3时,烧结体显微结构更为均匀,密度较高,对应的力学性能最好,且整形SiC微粉制备的试样力学性能均优于未整形SiC微粉。

3.颗粒整形后碳化硅陶瓷密封材料获得较佳的力学性能,当压力为15MPa,素坯密度达2.08g/cm3,烧结体密度可达3.06g/cm3,陶瓷密封材料的抗弯强度和断裂韧性分别达到456MPa和3.87MPa·m1/2。

[1] X Z Guo, X B Cai, L J Zhang, et al. Sintering, Properties and Microstructure of Low Friction SiC Ceramic Seals Containing Graphite Fluoride [J]. Advances in Applied Ceramics, 2013, 112(6): 341~344.

[2] 黄永银. 低摩擦碳化硅复合陶瓷的制备及机理[D]. 浙江大学硕士学位论文, 郭兴忠,杭州,浙江大学, 2012.

[3] X Z Guo, H Yang, X Y Zhu, et al. Preparation and Properties of Nano-SiC-based Ceramic Composites Containing Nano-TiN [J]. Scripta Materialia, 2013, 68: 281~284.

[4] 李志强,李祥云,马奇,等. 喷雾造粒技术在反应烧结SiC密封材料中的应用研究[J].浙江大学学报, 2007, 35 (7): 40~43.

[5] Y Chiang, RP Messner. CD Terwilliger, Reaction-formed Silicon Carbide [J]. Materials Science and Engineering, 1991, A144: 63~74.

[6] 叶春燕. 反应烧结SiC及其复合材料的合成与制备[D] 武汉理工大学硕士学位论文,武七德,武汉,武汉理工大学, 2007.

[7] CHAKRABARTI O P, GHOSH S, MUKERJI J. Influence of Grain Size, Free Silicon Content and Temperature on the Strength and Toughness of Reaction-bonded Silicon Carbide [J]. Ceramics International, 1994, 20(5):283~286.

EffectsofParticleReshapingonFormingandSinteringofSiliconCarbideCeramicSeals

YANGXinling1,WANGZichen2,LIZhiqiang1,GUOXingzhong2,YANGHui2,ZHENGPu1

(1.TaizhouDongxinSealsLimitedCompany,Taizhou318000,China;2.SchoolofMaterialsScienceandEngineering,ZhejiangUniversity,Hangzhou310027,China)

Silicon carbide (SiC) powders were reshaped by ball grinder and made into sealing materials by reaction sintering. Effects of particle reshaping on forming, sintering behavior, microstructure and mechanical properties were studied. The reshaped silicon carbide powder has a higher degree of sphericity and more uniform particle size distribution. Both the tap density and green body density of the reshaped silicon carbide powder enhance apparently. The microstructure of the sintered body becomes more uniform with major crystalline phase 6H-SiC, better distributed Si and less residual carbon. Particle reshaping improves the ceramic forming and mechanical properties apparently. When the pressure is 15MPa, the pressing density and the sintered body density are tested as 2.08g/cm3and 3.06g/cm3, with the flexural strength and fracture toughness reaching 456MPa and 3.87MPa·m1/2, respectively

post reshaping; SiC ceramic; seals; microstructure; properties

TQ174

:ADOI:10.14136/j.cnki.issn1673-2812.2017.04.032

1673-2812(2017)04-0675-06

2016-02-17;

:2016-05-11

浙江省工程技术研究中心建设计划资助项目(2013E10033)

杨新领(1985-),男,硕士,工程师,主要研究工程陶瓷制备技术,E-mail:dongxin35@dongxin.com。

郑 浦(1985-),男,总经理,E-mail:dongxin1@dongxin.com。