工件表面裂纹机器视觉检测研究

厉荣宣,史东东

(1.上海工业自动化仪表研究院有限公司,上海 200233;2.上海理工大学光电信息与计算机工程学院,上海 200093)

工件表面裂纹机器视觉检测研究

厉荣宣1,史东东2

(1.上海工业自动化仪表研究院有限公司,上海 200233;2.上海理工大学光电信息与计算机工程学院,上海 200093)

工件表面裂纹检测是工业表面质量检测的重要部分,而表面质量的好坏又是影响工件整体质量的重要因素,因此工件表面质量检测不可或缺。基于工件表面图像特征,结合机器视觉硬件,基于美国NI公司研制的LabVIEW软件平台和NI Vision视觉工具包,研究了工件表面图像模板匹配、去噪、二次分割、裂纹识别的算法,设计了工件表面裂纹检测系统。采用基于灰度的模板匹配方法提取裂纹有效区,将潜在的裂纹区域与背景部分区分开;调用MATLAB script节点对裂纹图像小波去噪,使裂纹部分变得清晰易辨;结合最大类间方差法和形态学处理提取裂纹的连通域图像,成功将裂纹连通域从背景及干扰粒子中提取出来;最后通过计算连通域的圆形度和长宽比特征实现裂纹的存在判断。多个样本工件试验结果表明,该类工件表面裂纹检测系统的稳定性、准确性均优于传统的人工检测,很好地完成了裂纹检测任务。

机器视觉;检测;LabVIEW;图像采集; 小波算法

0 引言

工件表面质量的好坏和人身安全、生产安全有直接关系。被检测的目标工件来自某企业生产的轴类汽车工件,尾部为规则的圆柱形,头部为内径大小不均的圆环。以前通过人工目视检测缺陷,易受到检测员的技术水平、疲劳度、责任心等因素的影响,误检、漏检率较高[1]。随着光学、图像技术的发展,机器视觉检测成为表面质量检测的主流,在实际生产中逐渐得到广泛应用[2-4]。

LabVIEW是美国NI公司利用虚拟仪器技术开发的面向计算机测控领域的通用软件开发平台[5],IMAQ Vision是集成在LabVIEW下的图像处理函数功能库,提供了完整的图像处理开发功能。基于LabVIEW的机器视觉检测系统可以通过模块方法快捷地测试、实现图像算法,基于高效组合函数功能,从而形成不同的测量仪器组合[6]。

1 工件表面裂纹检测系统构建

通过对大量工件样本的缺陷特征、位置研究和统计,缺陷类型全部为条形裂纹,集中在工件的尾部区域(统称为裂纹有效区),也即图像感兴趣区(region of interest,ROI)区。系统将根据工件裂纹特征的计算和检测结果实现裂纹的有无判断,并将合格工件和不合格工件进行分类。因此,根据系统检测要求搭建的工件表面裂纹检测系统结构图如图1所示。

图1 系统结构图

该系统在硬件结构上主要包括工件传送平台、分拣平台、工业相机、镜头、LED光源、图像采集卡、运动控制卡、工控机。图像采集卡采用NI PCIe-8242,运动控制卡为PCI-7342,工业相机选用Basler ACA2500-14 μm,镜头选用Computar M0814-MP。其他硬件,如光源、伺服电机等均按相应技术要求安装和连接。系统具体工作流程如下。

①工件传送及置位。运动控制卡控制伺服电机A将工件传送到目标位置后静止。

②图像采集及处理。工件置位后,触发工业相机对工件表面图像拍照,得到的图像经图像采集卡传送至工控机进行图像处理,并保存裂纹特征数据。

③工件分拣。根据是否存在裂纹的判断结果,运动控制卡控制分拣机构的电机正反转,将合格的工件传送到落料区A,将含有裂纹的工件传送到落料区B,并进入下个工件的检测循环。

2 裂纹检测软件设计

在裂纹检测系统中,软件设计分图像采集及归一化、ROI提取、小波去噪、二值分割、特征计算及裂纹判断五个模块,综合运用多种图像处理技术将裂纹从采集到的工件表面图像中准确分离出来。因此,系统的软件设计是整个检测系统的核心和关键。算法流程图如图2所示。

图2 算法流程图

2.1 图像采集及归一化

当工件到达预定位置,传送带停止转动,由工业相机完成图像采集。归一化的目的是消除传送带背景的干扰,方便提取图像的ROI区域。归一化过程中,首先调节图像的亮度:明亮度设为133,对比度设为67.10,伽马值设为0.55,继而对图像灰度化处理。

2.2 图像ROI提取

由于工件在传送带上的位姿、角度不同,而且工件头部并不存在裂纹,因此需要ROI提取[7-9],得到裂纹有效区,去除非裂纹区(包括背景区和工件头部),避免对采集的整幅图像过处理,缩短系统响应时间,满足更好的实时性要求。在NI Vision软件包环境下,可以首先通过预定义模板对工件图像匹配,根据匹配结果建立坐标系,在坐标系中设定有效区域,最终实现ROI提取。ROI提取过程如图3所示。

LabVIEW下的模式匹配方法需采用图像来解释模板信息,然后利用信息在图像中寻找模板。由于工件自身和背景区域的灰度值相差较大,采用基于灰度模板的匹配方法进行模板匹配。IVA Match Pattern Algorithm 3函数为模板匹配函数,预定义一个如图3(a)所示的矩形灰度模板,作为该函数Image Template端子的输入参数,分析其每个像素点灰度信息,通过相关函数计算灰度相关度,在待匹配的图片上搜索与之相似的区域,从而完成模板匹配。匹配分值决定了匹配程度,分值越高,说明匹配程度越高,满分为1 000。设置匹配分值大于800时匹配成功,即在采集的图像中含有裂纹有效区。匹配过程中采用位移不变模式和旋转不变模式在ROI区域中定位,从而对位置、位姿不同的工件也能成功匹配,匹配结果如图3(b)所示。

模板匹配得到的结果即可作为建立坐标系的依据。由于匹配的结果为矩形,设定矩形的中心即为坐标系原点,矩形的长边、短边方向分别定义为坐标系的X轴方向和Y轴方向,使用IVA Coordinate System Manager 2函数完成坐标系创建,结果如图3(c)所示。

ROI的提取直接依赖于坐标系的创建。在坐标系中,定义一个和工件尾部长宽一致的矩形区域,使该区域和矩形的尾部重合,并将该区域的坐标信息作为IVA Mask from ROI函数的输入参数,最终得到图像的ROI区域,也即裂纹有效区。提取结果如图3(d)所示。

图3 ROI提取过程示意图

2.3 小波去噪

由于小波变换具有良好的时频局部化特性,对提取的ROI区域使用基于小波阈值的方法去噪。思路为:LabVIEW调用MATLAB script节点,使用MATLAB小波算法函数实现图像的去噪和重构。具体过程:LabVIEW中使用IMAQ ImageToArray函数将LabVIEW环境下的图像数据转化为8位无符号2维数组IM1,利用MATLAB script节点开展2维数组的小波分解及重构[8],然后对重构后的8位无符号2维数组IM2,使用IMAQ ArrayToImage函数重新转化为LabVIEW图像数据。

MATLAB script节点中,使用sym4小波函数对IM1两层分解,设置尺度向量n为(1,2),阈值向量p为(10,23),对高频小波系数进行两次阈值处理,最后继续使用sym4小波函数对处理过的小波系数重构实现去噪。

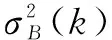

2.4 图像分割

在对ROI图像首次分割时,应用最大类间方差法进行操作[9]。基本思想是用某一灰度值将图像直方图分割成两组,取两组间方差最大时对应的灰度值作为图像二值化处理的阈值。

(1)

(2)

整个图像的平均灰度值为u:

(3)

定义类间方差为:

(4)

(5)

根据最大类间方差法的准则,以大小为1的步长依次从0到(L-1)改变k的值。当使类间方差σ2达到最大时,k对应的值即为图像分割的最佳阈值。但当目标和背景两类区域像素数目相差较大时,该算法阈值的选取将偏向像素数目较多的那一类。图像分割示意如图4所示。

图4 图像分割示意图

LabVIEW环境下,使用IMAQ Local Threshold函数获取阈值并实现最大类间方差法分割,结果如图4(a)所示。

首次分割后的图像中含有大量背景粒子干扰,数学形态学操作可以消除大部分干扰。IMAQ Remove Particle函数可以实现该操作。该函数作用下,图像中每一个粒子经过腐蚀算子的1次迭代,结构元素设置为square方形,取像素邻域连通类型为8连通,从而移除图像中的大部分干扰粒子,结果如图4(b)所示。

从图4(b)中可以看到,移除干扰粒子的操作并不彻底。由于裂纹区域总是一片像素区域较大的连通域,因此可以通过计算粒子的面积、周长特性找到最大的连通域。IMAQ Particle Analysis VI函数可以实现粒子的分析计算,设置像素邻域连通类型为8连通,计算各连通域的Perimeter(周长)、Area(面积)。根据计算结果表明,IMAQ Particle Filter 3函数实现粒子滤波,设置像素邻域连通类型为4连通,Keep/Remove选项中选择Remove,从而保留具有最大周长和面积的连通域,将其他多余粒子滤除,粒子滤波结果如图4(c)所示。

2.5 特征计算及判断

从图4(c)中可以看到,经过二值化分割后的图像只含有一个连通域,通过计算该连通域的圆形度和长宽比特征判断该连通域是否具有裂纹特性。

圆形度R计算公式如下:

(6)

式中:S为连通域面积;C为连通域周长。当区域为圆形时,R最大为1。

长宽比D的计算公式如下:

(7)

式中:L为连通域的长度。

在对连通域是否为裂纹的判别中,规定当圆形度小于0.3,并且长宽比大于3同时满足的情形下,判定原图中存在裂纹,从而完成裂纹的检测。经计算,图4(c)的圆形度为0.12,长宽比为3.46,均符合裂纹的判定条件,因此原图的检测结果为存在裂纹。

3 试验过程

从工业相机采集的现场工件表面裂纹图像中随机选取12幅进行试验分析。经过亮度调节的工件图像消除了工件背景光照不均的干扰,灰度化则在保留工件图原始有用信息的基础上缩减了图像处理的工作量,为减少后续图像处理算法的时间提供了条件。经过ROI提取后,包含裂纹区域的工件区完全被提取出来,从而排除了工件头部以及图像背景的干扰,减少了后期参与图像处理的像素数目。

经过小波去噪和图像二值化运算得到的二值化图像如图5所示。连通域特征计算值如表1所示。

图5 二值化图像

比较项工件图abcdefghijkl长宽比9.807.708.306.905.807.408.806.606.205.609.508.60圆形度0.180.230.170.240.160.180.260.150.170.160.160.16

从上表的长宽比、圆形度计算结果表分析,改组工件均满足裂纹要求,因此可以判定这12个工件中均存在裂纹特征。

为验证算法和系统对工件裂纹的检测准确度和适用性,在现场对另外200个工件进行试验,其中具有裂纹缺陷的工件36个,合格工件164个,裂纹测试结果为35个工件能够检测到裂纹存在,检测准确率为97.2%。对于合格的工件没有误检,说明该系统对裂纹的检测比较准确可靠。

4 结束语

本文以NI公司的图形化编程软件LabVIEW为平台,以数字图像处理技术为基础,开发了工件表面缺陷的机器视觉检测系统。该系统可以实时判断工件体是否有裂纹缺陷存在,并根据检测结果对工件分类。试验结果表明,该系统运行精确可靠,对提高产品质量检测效率有较大帮助。

[1] 彭飞,朱晓军,朱志洁.荧光磁粉探伤自动检测及图像处理系统研究[J].航海工程,2009,38(3):141-145.

[2] KESER T,HOCENSKI Z,HOCENSKI V.Intelligent machine vision system for automated quality control in ceramic tiles industry[J].Strojarstvo,2010,52(2):105-114.

[3] KUMAR A.Computer-vision-based fabric defect detection:a survey [J].IEEE Transactions on Industrial Electronics,2008,55(1):348-363.

[4] TURAGE P,CHELLAPPA R,SUBRAHMANIAN V S,et al.Machine recognition of human activities: A Survey[J].IEEE Transactions on Circuits and Systems for Video Technology,2008,18(11):1473-1488.

[5] 陈永清.基于机器视觉的磁环双端面缺陷检测系统研究[D].杭州:浙江工业大学,2007.

[6] 周渭,渡边健藏.近年来国外仪器与测量技术发展趋势[J].仪器仪表学报,2005,26(7):764-770.

[7] 杨如林,丑修建,李庆,等.车辆辅助驾驶中基于概率模板的红外行人检测[J].科学技术与工程,2014,14(10):65-70.

[8] 曲丽荣,胡荣,范寿康.LabVIEW、MATLAB机器混合编程技术[M].北京:机械工业出版社,2011:69.

[9] OTSU N.A threshold selection method from gray-level histogram[J].IEEE Transaction,1979:62-69.

ResearchontheWorkpieceSurfaceCrackDetectionBasedonMachineVision

LI Rongxuan1,SHI Dongdong2

(1.Shanghai Institute of Process Automation Instrumentation Co., Ltd.,Shanghai 200233,China;2.School of Opto Electronic Information and Computer Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Workpiece surface crack detection of is an important part of industrial surface quality detection,while surface quality is an important factor affecting the overall workpiece quality,so the detection of workpiece surface quality is indispensable.Based on the feature of surface crack image and combining with the machine vision hardware,the research on workpiece surface image template matching,denoising,binarized segmentation and crack identification is carried out on the basis of LabVIEW software and NI Vision visual toolkits developed by National Instruments of America,and the workpiece surface crack detection system is designed.The effective area of crack is extracted by adopting the template matching method based on grayscale,and the potential cracked region is distinguished from the background.The wavelet denoising of the crack image is done by applying MATLAB script,to make the crack part clearly and easily to be found. Then the connected domain of crack is extracted by combining the methods of maximum interclass variance method and morphological processing method,to successfully distinguish connected domain of crack from background and interfering particle.Finally,the features of circular degree and length-width ratio of connected domain is calculated to judge the existence of the crack.The results of a series of tests indicate that this kind of workpiece surface crack detection system is better than traditional manual detection on stability and precision,for well accomplishing the crack detection tasks.

Machine vision; Detection; LabVIEW; Image acquisition; Wavelet algorithm

TH878;TP391

: A

10.16086/j.cnki.issn1000-0380.201709020

修改稿收到日期:2017-02-10

厉荣宣(1987—),男,硕士,助理工程师,主要研究方向为自动控制和系统集成。E-mail:lirxuan@163.com。