用于货物自动化装卸的汽车便携式起重装置的优化设计

林琳,程东霁

用于货物自动化装卸的汽车便携式起重装置的优化设计

林琳1,2,程东霁2

(1.厦门海洋职业技术学院机电系,福建夏门3610121;2.苏州大学机电工程学院,江苏苏州215006)

从传统的汽车起重装置的优点出发,设计了举升部分的机械结构,并进行了运动学分析和应力分析,并初步提出了实现压力数显的称重系统控制模块,为车用便携式起重装置的优化设计提供有关数据。该设计将有效地提高货物装卸的工作效率,降低劳动力强度,对全面分析汽车起重装置的性能具有非常重要的意义。

起重装置;举升部分;应力分析;控制模块

汽车便携式起重装置是安装在汽车尾部或者货车厢体内部的一种设备,也称汽车尾板(Tail lift),可以实现装卸货物的自动化,不需要人力进行上下搬运,避免了装卸货过程中的人员伤害和对货物的碰损,从而确保了装卸的安全,特别是对运输气体和液体的车辆来说更加具有安全可靠性[1]。

该类型装置在发达国家应用较为广泛,而在国内,到目前为止,由于针对便携式起重装置的相关法律法规尚未完善,劳动力成本仍处于相对价廉充裕的状态,以及与装置相关的配套设施尚不健全等原因,国内汽车尚未大面积普及使用该装置。数据显示到2016年止,国内总的在用的该装置数量不超过10万台套,这与国内货车的产量相比而言,装备率几乎为零,相比发达国家装备率70%以上,两者之间的差距非常大。但是,随着物流业的发展,国内人口老龄化趋势严重,年轻劳动力成本的逐渐增长,该起重装置必然得到企业和社会的重视。但如果直接引入国外先进技术,需要大量资金,而且大部分利润将流失。目前,在标准不规范的前提下,尽管有些企业生产的起重装置关键件选用欧洲知名品牌,然而现行国产起重装置设计单调,品种单一,功能简单,难以满足各行业的特殊要求。

针对以上情况,本项目将从便携式起重装置的运动原理设计到建模参数的确定,利用Autodesk Inventor软件进行样机建模及运动仿真,并编程计算出各构件运动参数,再利用有限元软件ANSYS进行应力及模态分析,并提出压力数显及遥控防超载模块的初步设计思路,进而为拟研制其实体模型进行试验做基础,旨在为便携式起重装置的研发提供可靠的理论依据。

1 工作原理及结构分析

1.1 工作原理

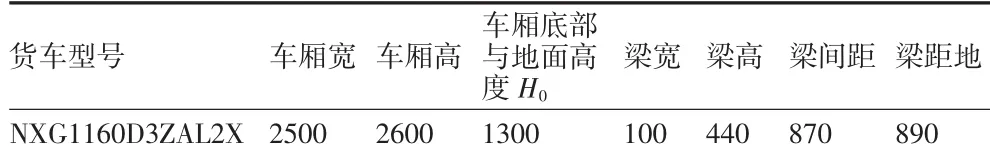

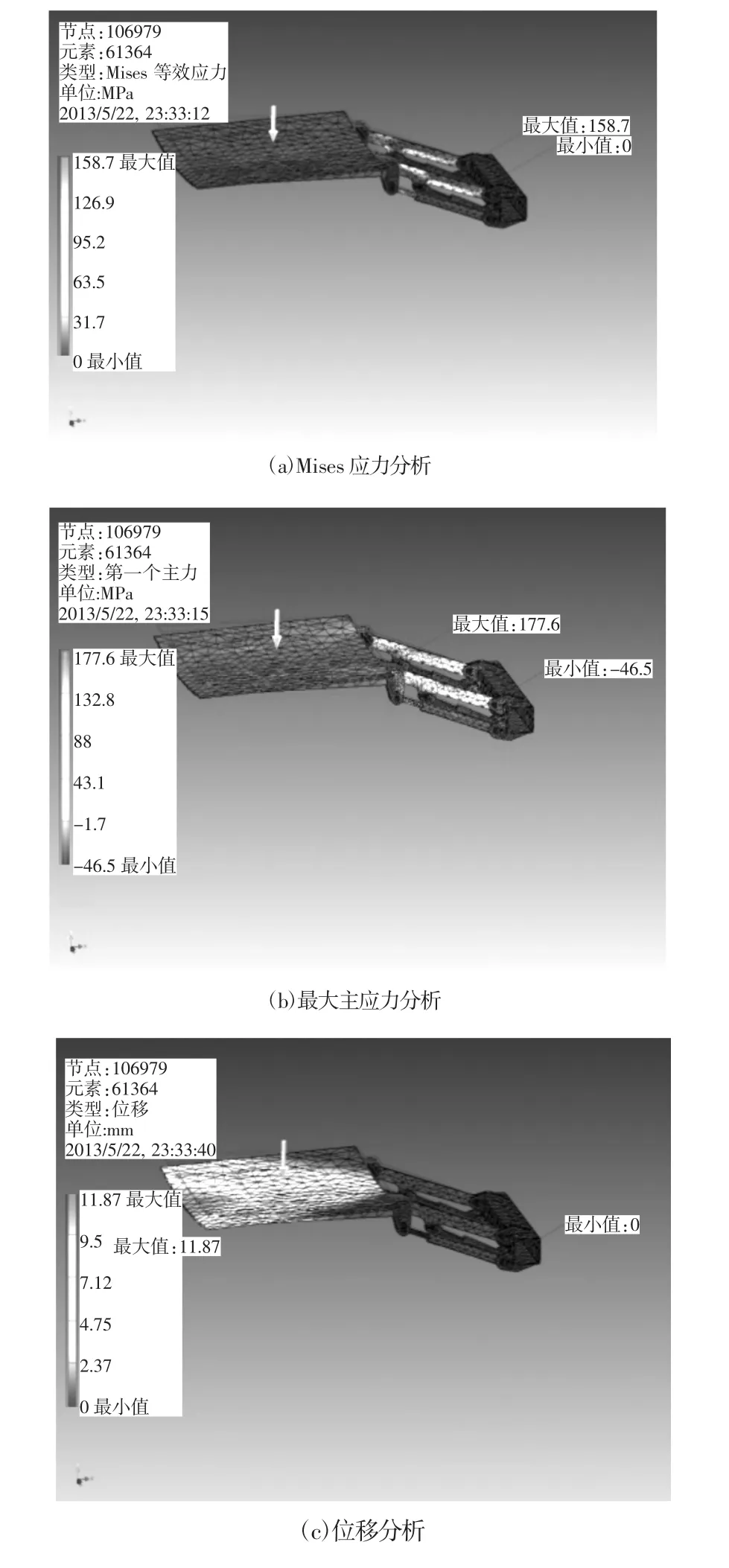

起重装置的品种虽多,但其基本原理却是相同的,即平行四连杆机构的平行移动原理,如图1所示。图中AB、BC、CD、DA四连杆铰结,AB=CD,BC =DA,AB 图1 起重装置中的平行四边形机构 实际应用中,是两组平行的四连杆机构,分置于汽车纵梁两侧同步动作,而CDE即为载物平台。设计时,须解决以下三个问题:BC杆转动的动力;BC杆转动动力的作用点及作用形式;CD杆在C点触地后,必须有一个绕D点转动动作,以便E端触地,方便货物装卸。 便携式起重装置整个工作过程循环如图2所示,大致分为7个过程[2]。 图2 起重装置的工作过程图解 起重装置在发展初期为汽车发动机通过取力器带动油泵驱动。由于工作时发动机需要怠速运转,现已很少采用。目前基本都采用微型液压泵站驱动,以汽车电瓶为动力源。 在本文设计的液压回路中,通过举升液压油缸FG的伸长和收缩,平行四边形摇杆机构ABCD将随之进行往复摆动,载物平台CDE也将随之上下往复平动,即实现工作过程中的下降着地、上升两个动作。另外通过翻转液压油缸BC的伸长和收缩,实现载物平台CDE触地后平台的翻转动作,即实现工作过程中的开门、接地、离地提升、关门的动作,而不参与平台升降[3,4]。工作原理如图3所示。 图3 起重装置的工作原理图 1.2 结构分析 由以上工作原理分析所得,便携式起重装置的机械结构可以由液压驱动机构、连接横梁以及工作面板三部分组成,另外考虑后期需要扩展的称重防超载功能,需要添加上称重系统,如图4所示。 图4 便携式起重装置结构示意图 (1)液压驱动机构:液压驱动机构里面包括举升和翻转两组液压缸体,通过平行四边形摇杆机构控制。 (2)连接横梁:在安装起重装置时,通过横梁与货车底板的纵梁进行连接。 (3)工作面板:工作面板用来承载起重装置需要装卸的货物。 (4)称重系统:在完成起重装置的整体机械结构设计后,可以考虑添加称重系统,主要为实现单批次物品的称重,通过累加模块用来对称重模块测量的单重进行累加,不仅可统计装卸货物的总重,并且最终可以通过控制器和驱动机构实现超载锁死功能。本文也提出了压力数显及遥控防超载模块的初步设计思路。 本项目申请之前已经对起重装置的平行四边形摇杆长度进行了简单的设计计算,现在此基础上,仍以徐工集团的NXG1160D3ZAL2X型货车为载体,额定载重为1 t,工作面板自重为350 kg,对厢式货车便携式起重装置的其他机械结构进行优化设计,工作面板和连接横梁都与车身尺寸相对应,主要是针对液压驱动机构和称重系统进行设计。该货车的结构尺寸如表1所示。 表1 设计目标货车相关参数(单位:mm) 2.1 举升液压油缸的杆长设计 工作面板的平动是由通过控制举升液压油缸实现的,工作面板的下降着地和上升两个极限位置的尺寸示意图如图5所示[5]。 图5 工作面板平动两个极限位置尺寸示意图 平行四边形机构中的摇杆尺寸计算如式(1)。 式中:H1为举升高位距离摇杆铰链中心的高度;β为平行四边形机构与水平面之间夹角,常取40°~50°; 考虑到机构的简化与安装的简化,在图6中将举升液压油缸的铰接点与翻转液压机构的铰接点重合为一点(M点),在机构简图中用钝角三角形模拟工作面板两个平动极限位置时与举升液压油缸铰接的平行四边形机构的摇杆结构,N点即为摇杆与液压油缸连接的铰接点。 图6 举升机构简图 两极限位置下MN长度即为举升机构的油缸长度,举升状态下的MN为举升油缸的最长长度,下降状态下的MN为举升油缸的最短长度,而两者之差即为液压缸中活塞杆件的长度,其具体数据如表2所示。 表2 举升液压油缸相关计算数据 2.2 翻转液压油缸的杆长设计 工作面板的四个翻转动作是通过控制翻转液压油缸实现的。根据工作面板与地面高度可以确定起重装置在高位时的关门与开门的两种状态A与B,以及低位时的离地提升和接地状态C与D,工作面板的四个状态的各个边长要做好等长约束,如图7所示。 图7 翻转机构简图 工作面板在高位水平开门位置B时,载重量对工作面板铰接点的力矩与翻转液压油缸对工作面板铰接点的力矩相等,可据此推算出翻转液压油缸对铰接点的力臂。 工作面板在关门位置A时,翻转液压油缸杆长处于最长阶段,而在接地位置D时,翻转液压油缸处于最短阶段。两状态的长度之差即为液压油缸活塞杆件的行程。所以,油缸的最小安装长度要大于行程加上结构所需长度(如两个轴耳,活塞长度、缸底厚度、缸盖厚度等),ABCD四个位置时的油缸与活塞杆长需做等长约束,其具体数据如表3所示。 表3 翻转液压油缸相关计算数据 根据上述推算,最终确定了两组液压油缸的行程以及整个机构中各铰链中心的位置,便携式起重装置的整体机械结构如图8所示。 图8 起重装置整体机械结构 本文通过使用Autodesk Inventor软件来建立便携式起重装置机械结构部分的三维模型,如图9所示。 图9 起重装置三维建模 为了确保便携式起重装置装卸货物时能够安全可靠的工作,不会出现液压杆件受压变形、铰链断裂以及工作面板变形过大甚至撕裂等问题,所以需要对起重装置结构预先进行有限元分析,主要是应力分析。 本设计主要针对起重装置的三维模型的两个极限位置,即最大举升高度和最低举升高度分别进行应力分析,主要分析Mises应力和主应力。Mises应力分析主要为了显示整体的应力分布和应力集中的地方,是强度评估的主要参考指标;主应力分析是为了了解物体内部的应力流场分布[6]。 图10和图11分别是举升过程中上极限位和下极限位的Mises应力分析图和最大主应力分析图。上极限位Mises应力和最大主应力分别是115.563 MPa和140.949 MPa,产生变形量为9.095 mm;下极限位Mises应力和最大主应力分别是158.663 MPa和177.631 MPa,产生变形量为11.873 mm,完全可以满足起重装置的材料要求和工作需要。 图10 最大举升高度应力分析图 图11 最低举升高度应力分析图 在完成整体机械结构设计以后,提出称重系统的初步设计思路,目的是后期开发压力数显及遥控防超载控制模块,使其能够实现自动称重、计算总重,并可以在遥控器上显示和超重锁死;还能实现远距离遥控控制等功能,进而为拟研制实体模型进行试验提供可靠的理论基础。 该称重系统安装在起重装置工作面板上,包括称重模块和累加模块,控制器输入端与称重系统相连,输出端与驱动机构相连,并通过无线信号收发模块I与遥控器的无线信号收发模块II进行无线通信,遥控器的显示屏和控制面板与无线信号收发模块II连接。控制模块原理如图12所示。 图12 控制模块原理图 本文中设计的便携式起重装置机械结构部分与传统的起重装置最大的不同在于翻转液压油缸与举升液压油缸共用一个轴,这样设计会使得整体机构更加紧凑,并能够降低制作成本,同时安装精度要求降低。另外,整体机构通过U型螺栓与汽车横梁固定具有安装方便,安装后位置易调整等特点。通过应力及模态分析,得到机构内部最大应力和变形量,为选材和加工提供了理论依据,并设计出称重系统控制原理框架,后期拟研制实体模型来进行试验验证。 [1]王东辉.安中汽车尾板发展分析[J].物流技术,2011,创刊30周年纪念刊:114-115. [2].邓亚东,陈森涛,易兴初,等.一种厢式载货汽车尾板举升机构的设计[J].武汉理工大学学报,2005(7):99-101. [3]李国雄,梁上愚,余文庆.五缸驱动液压起重尾板的结构特点[J].专用汽车,2003(3):28-29. [4]S.W.KOSTECKI.Numerical Analysis of Hydrodynamic Forces Due to Flow Instability at Lift Gate[J].Archives of Civil and Me chanical Engineering,2011,11(04):943-961. [5]程东霁,胡雯婷,雷定中,等.汽车尾板举升机构的设计及有限元分析[J].皖西学院学报,2014(2):49-51. [6]Wang.J.J,Li.Y.C,Choi.K.S.Gurney Flap-Lift Enhancement,Mechanisms and Applications[J].Progress in Aerospace Sci ences,2008,44(01):22-47. Optimum Design of Portable Lifting Device for Automated Loading and Unloading of Cargo LIN Lin1,2,CHENG Dong-ji2 Based on the advantages of the traditional automobile crane,the mechanical structure of the lifting part is designed,and the kinematics analysis and stress analysis are carried out.The weighing module system of the pressure digital display is put forward for providing the relevant data of the optimized design of the vehicle portablecrane.The design will be effective in improving the cargo handling efficiency and reducing the labor force,which is of great significance for the comprehensive analysis of the performance of the crane. lifting device;lifting part;stress analysis;control module TH218 A 1672-545X(2017)07-0010-05 2017-04-19 福建省教育厅中青年项目(批准号:JA15753) 林琳(1976-),女,黑龙江海伦人,讲师,苏州大学在读博士,研究方向:机械设计,智能机器人。

2 起重装置机械结构设计及有限元分析

3 三维建模及有限元分析

4 称重系统控制原理

5 结论

(1.Department of Mechanical Engineering,Xiamen Ocean Vocational College,Fujian Xiamen 361012,China;2.School of Mechanical Engineering,Soochow University,Jiangsu Suzhou 215006,China)