浅谈切削液对金属加工的影响

林一

浅谈切削液对金属加工的影响

林一

(上汽通用五菱汽车股份有限公司,广西柳州545007)

机械制造行业,金属切削液被广泛应用于各类金属加工过程中,是机械零部件加工不可或缺的元素。阐述了切削液的基本分类、基本作用等,并以某车企B系列发动机铝合金气缸盖气门导管底孔加工为例,浅谈乳化型切削液浓度高低对铝合金工件加工表面的影响。

切削液;浓度;加工表面;粗糙度

随着数控机加工业的发展,切削液也得到了极为广泛的应用。在切削过程中,刀具和被加工金属工件接触表面会产生大量热能,可使两者接触表面的温度达到800℃以上,对被加工金属工件的表面粗糙度、加工表面尺寸精度、刀具的寿命消耗及生产效率都有很大的影响,使用切削液,能及时带走工件加工产生的热量,使工件达到加工质量要求。而若没有切削液的冲洗,切削过程中产生的切屑会造成如刮花已加工表面(刀痕、震纹等)、堵塞加工孔、烧结、影响工件的装夹等对加工的不良影响[1]。合理选择并正确使用切削液,能够有效地降低加工工件表面粗糙度,提升工件表面质量,降低切削温度,减少切削阻力,提高刀具的使用寿命,从而达到提升工件质量和生产效率的目标。本文通过简要阐述金属加工中切削液的基本分类及主要作用,并以实例进行分析切削液对加工的影响,论证了合理选择并正确使用切削液的重要性。

1 切削液的主要分类

在金属加工行业内,习惯以油品化学组成部分将切削液的分为两大类:水溶性(水基)切削液和非水溶性(油基)切削液。水溶性切削液冷却性能较好而润滑性能较差,非水溶性切削液则相反,冷却性能较差而润滑性能较好。市场上常见的水溶性切削液主要有乳化型切削液、半合成型切削液、合成型切削液,而非水溶性切削液主要为切削油。表1主要对几大类切削液的组成成分、矿物油性含量、乳化颗粒大小、适用刀具材料等方面进行对比。

表1 不同种类金属切削液的对比情况[2]

2 切削液机理作用的简单介绍

使用切削液加工,可以起到的作用主要有:冷却、清洗、润滑、防锈等,经试验验证,金属机加工过程中,合理、正确的使用切削液,可使切削温度降低60~150℃,切削阻力减少15%~30%,加工工件的表面粗糙度降低1~2级,并且能极大限度的提升刀具的使用寿命[3]。下面对切削液的几大主要作用进行简单阐述:

1)冷却作用

作为切削液在金属机加工过程的基本作用之一,冷却作用对工件质量提升和刀具耐用度提升是有很大效果的。在金属机加工过程中,切削区会局部产生大量的热,若热量无法及时导出或者冷却,会极大可能的产生退火、烧伤等现象,不仅仅使刀具产生烧结、磨损过大的问题,对工件表面质量也会造成较大影响。

通过热传导、热对流等传播方式,把热量从切削区快速而及时地带走,是切削液冷却作用的主要方式。由于切削液的主要成分(水或油)比热容较大,可以有效地吸收、传导切削工件和刀具表面的热量;而且,加工过程中切削液循环系统会以较高的压强喷出大量的切削液,以较大的流量迅速流过切削区,靠着切削液的对流带出大量的热;另外,切削液包裹着切削工件表面和刀刃部分时,也会减小摩擦带来的热量,达到冷却效果。

2)清洗作用

金属在加工过程中会产生大量的切屑、磨屑,若不能将其及时地排出冲洗掉,使其停留在切削区或者粘附在刀具上,会对加工过程产生极大的影响;以加工铝合金材料为例,此种材料具有一个明显的特点:比较低的屈服强度,柔韧性强。而加工此种材料时,由于较高的柔韧性和粘附性,容易使加工出来的铝屑粘结到刀具切削刃或者刀体导条的表面,形成积屑瘤,继续加工时,会产生刀痕、震纹等现象,大大降低了加工件表面的粗糙度。

切削液的清洗作用,便是对加工过程中所产生的切屑、磨屑、油脂、粉尘、灰砂等杂质进行冲刷,消除这些杂质在加工过程中造成的负面影响,而合理的选择切削液类型、浓度及冲洗压力,可使清洗功能达到最佳,达到提升加工质量、刀具耐用度的效果。

3)润滑作用

金属机加工过程中,刀具与金属表面切削时产生的摩擦力是影响加工质量的一大因素,它是由刀具前后端面与切削表面加工材料的回弹接触所产生。切削液的润滑作用,是指切削液渗透到刀具前前后端面与加工金属工件表面之间,并且在两者接触部位形成润滑油膜,减少了刀具与加工工件表面的直接接触面积,从而减少了两者的摩擦与粘结,降低摩擦系数;同时切削液带走热量,能使工件表面迅速被冷却,使其体积收缩,减少接触面积以达到减少摩擦,起到润滑效果。

切削液能起到润滑作用,主要是由于其两个特性:浸润性和吸附性。良好的侵润性,可以使切削液能最大限度地渗透到刀具前后端面与工件切削加工表面之间,充分的润滑以减少切削阻力;而良好的吸附性,是指切削液的表面活性物质最大程度增加切削液在加工表面的吸附能力,使切削液在加工表面很好的粘附和充分的展开,形成一层牢固且有极高强度的吸附膜,达到减少加工过程中摩擦及粘结的作用[4]。

4)防锈作用

当在加工过程中,金属工件极易受到周围环境中的水分、酸性或碱性物质、颗粒杂质、氧气等介质的影响,由于化学腐蚀或者电化学腐蚀作用,使工件产生锈迹,影响工件最终的质量和性能。在切削液中加入适量的防锈蚀溶剂,使切削液在加工过程中冲洗工件表面时,在工件表面形成一层均匀牢固的油膜或者氧化膜,隔绝空气中的腐蚀性介质与加工工件表面的直接接触,抑制了化学腐蚀或者电化学腐蚀作用,防止了腐蚀性介质对工件的侵蚀,起到了对加工工件表面的防锈作用,并且对刀具的防锈和机床的保养也都起到了积极的作用。

3 切削液浓度对加工表面的影响

金属工件的加工过程中,切削液的浓度大小也会对加工质量产生影响,只有把切削液浓度维持在合理的范围内,才能使其发挥较高的功效。当切削液的浓度过低时,浸润性和吸附性,以及防腐蚀性均会降低,无法完好地形成附膜,则切削液的润滑作用、防锈作用等功能都会降低,易造成由于摩擦力过大导致的工件表面出现刀痕、震纹和刀具磨损增大,以及由于防锈功能下降导致的工件、刀具生锈等问题;而若是切削液浓度过高,可能导致切削液的清洗能力和冷却能力下降,会造成刀具烧结、磨损过大,以及加工工件表面形成积屑瘤等问题,而且高浓度的切削液也意味着加工成本的增加。

以某企业B系列发动机的气缸盖加工为例,该企业生产的气缸盖材质为铝合金,适用的切削液类型为乳化型切削液,在其加工气门座圈及导管底孔的机床,原有的切削液设定的浓度范围为7%~9%.

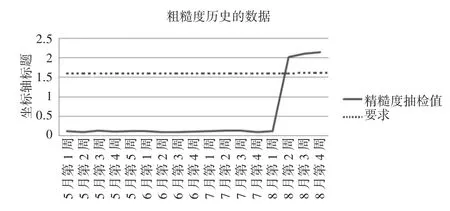

某年8月,该企业质检在抽检气缸盖气门导管底孔粗糙度时发现,工件粗糙度达到Ra2.02(公差要求≤Ra1.6),查询历史数据(如图1所示),粗糙度是突然发生了变异。

图1 导管底孔粗糙度抽检数据示意图

查找原因并分析,其中机床状态、工件来料、刀具状态及加工参数均未发生变化,而切削液浓度,在8月份以前一直是在8%~9%之间波动,在8月份时下降到了7.3%左右。为验证工件表面粗糙度变化是由于切削液浓度变化造成的,做了如下验证:分别对几种浓度下加工出来的底孔刀痕情况以及其底孔粗糙度进行了检测,结果如图2所示。

图2 不同浓度切削液对工件表面质量影响对比

从以上数据可得,该企业B系列发动机的气缸盖气门导管底孔在加工时,当切削液浓度低于8%,工件表面会产生刀痕,并且粗糙度超差;当切削液浓度大于8%时,工件表面质量得到了显著的提升,而当切削液浓度大于10%之后,工件表面质量的提升程度变得不明显;故综合考虑,该加工切削液浓度的合理选择范围应为8%~10%.

4 结束语

通过以上的论述,可以知道,切削液在金属加工工艺中,有着很大的影响。合理地选择切削液类型,精确地控制切削液浓度,最大功效地发挥出切削液在加工过程中的作用,可以更好地控制加工产品的品质,对提升加工工件表面质量及提高刀具使用寿命都有着良好的成效,可以有效地降低加工成本,提高生产效率。

[1]杨红兵.乳化切削液在铝合金加工中的应用[J].摩托车技术,2013(9):104-104.

[2]郑文清,杨风.浅谈金属加工中切削液的重要作用[J].装备制造技术,2016(7):109-111.

[3]张治国.切削液在机加工中的作用和影响[J].华东科技,2013(2):297-297.

[4]陈蓉,刘莹.切削液的作用机理介绍[J].哈尔滨轴承,2007,28(3):47-48.

Simple Analysis of the Influence of Cutting Fluid in Metal Processing

LIN Yi

(SAIC GM Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545027,China)

In the machine-building industry,metal cutting fluid is widely used in metal processing,it is the essential elements of mechanical parts processing.This paper briefly deals the basic sort and effect of cutting fluid. And take a certain car enterprise B series engine aluminum alloy cylinder cover valve tube bottom hole processing as an example.Simple analysis about the influence of emulsified cutting fluid concentration on the machining surface of aluminum alloy workpiece.

cutting fluid;concentration;finished surface;roughness

TG501.4

B

1672-545X(2017)07-0092-03

2017-04-13

作者信息:林一(1988-),男,广西柳州人,学士,刀具工程师,助理工程师,主要研究方向:刀具切削优化、新型刀具的应用、刀具成本分析。