1 000 t自升式风电安装船“三航风华”号的研制

沈火群,汪峥,胡灵斌,卢益峰,黄超

1 000 t自升式风电安装船“三航风华”号的研制

沈火群,汪峥,胡灵斌,卢益峰,黄超

(中交第三航务工程局有限公司,上海200032)

自升式风电安装船是近海风电场施工的专用装备,在充分研究分析了国内外现有自升式风电安装船的基础上,吸收该船型先进的设计理念和建造经验,利用国内相关配套设备,设计和建造了国内最先进、具备最大起重能力1 000 t自升式风电安装船“三航风华”号。介绍了该风电安装船的总体布置方案,吊机的选择及布置,抬升系统等的设计思想和方案。通过该船的实际工程运用,证明了上述一系列设计的科学和合理性。

自升式风电安装船;总布置;可变载荷;绕桩吊;抬升系统

1 国内外风电安装船现状

自升式风电安装船是进行海上风电场施工(安装、打桩)的专用装备,是一种特殊的海洋作业平台。风电安装船的发展根据功能可划分为三个阶段[1-2],第一代没有专门的风电工程船,由已有的起重船和工作驳船等联合作业;第二代是具有自升功能的驳船或平台,这类船舶比较简单,船体就是一个简单的驳船,工作时依靠锚机定位移船,调遣靠大型拖轮拖带;第三代是具有自航、自升、起重功能的专用风电安装船,这类船舶配置有功率较大的推进系统,具备有先进的动力定位功能,工作时依靠自身舵桨动力定位系统进行定位(不需抛锚),定位时间短、效率高,也更安全,依靠自身也可航行调遣。国外船东专门建造的第三代风电安装船具有船体抬升、吊装风机设备、打桩、作业人员居住、风机运输、动力定位六大功能于一体,用于海上风电场的施工和维护。目前已建的第三代风电安装船中,船东和设计公司均来自欧洲,如丹麦的A2SEA公司、英国的Seajacks公司、MPI公司、荷兰的Jack-up barge公司等均拥有不少风电安装船,其中的关键设备也是国外制造,而承担建造任务的船厂不少都在亚洲[1]。中国风电安装船设计建造起步较晚,国内已建造的风电安装船基本属于第二代,主要设备以国产为主[3]。

本文通过积极探索风机分体安装技术,研制出具有国际先进水平、适合国内施工条件、主要装备国内配套、且造价大幅下降的多功能自升式风电安装船。该船主要的设计思考和具体方案如下。

2 船体及总布置

首先明确该船要达到的功能是:

1)该船具备顶升状态分体安装(单件安装、兔耳式安装和甲板上拼三叶后吊装3种方式)单机6 MW风机的能力;并具备装载和工地区域运输2~3台6 MW风机的能力;2)该船具备打桩功能,最大单桩重量1 000 t,直径4.5~7.5 m,最大吊距约27 m,设计有抱桩器;3)浮态时可作起重船使用;4)带有动力定位系统(DP1),具备工作区域航行、长途调遗助航能力。

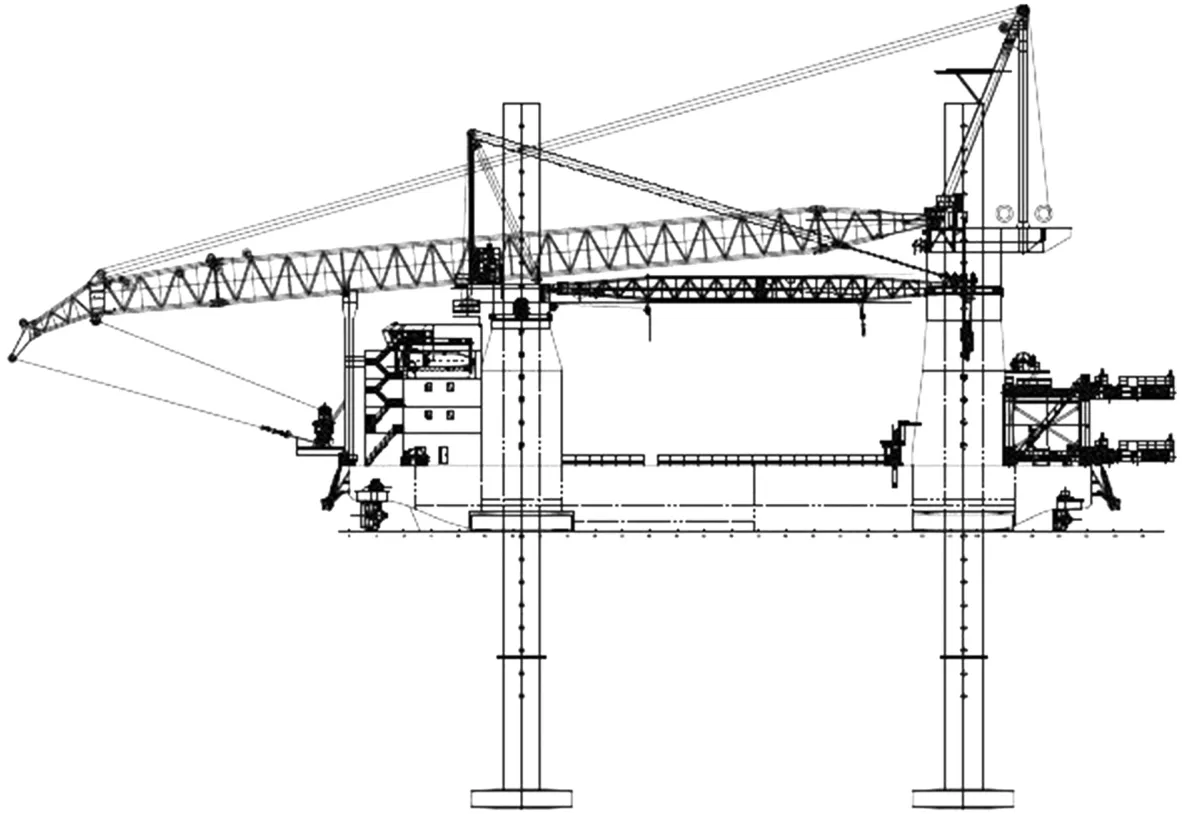

对风电安装船来说,重要的性能指标之一是可变荷载(Variable load),可变载荷就是指除船舶自身固定重量之外增加到船舶上的所有载荷,除甲板上增加的荷载外,还包括燃油、淡水、润滑油、工作人员及生活用品等。在船舶主尺度已定的情况下,各部分(船体、吊机、抬升系统)的重量尽可能减少,则可变载荷就会相应增加。在船舶设计以及各主要设备方案选择中,控制和减轻重量是目标和重点考虑的问题。综合考虑最终确定船舶主尺度及主要性能参数:船长伊型宽伊型深:81.6 m伊40.8 m伊7.2 m;最大作业水深:40 m;甲板可用面积:2 000 m2;满载吃水:4.9 m;可变载荷;3 763 t;居住人数:75人;入级符号:绎CSA Self-elevating Offshore Wind Turbine Service Unit,thruster,Lifting Appliance。船舶的侧视图和甲板布置图如图1和图2所示。

图1 安装船侧视图Fig.1 Main view of installation vessel

图2 甲板布置图Fig.2Arrangement of the deck

目前国内外设计的风电安装船一般都是把甲板生活楼布置在船首。为了保证安全,按照《国内航行海船建造规范》第2篇第1章1.8.3节规定,甲板生活楼必须布置于防撞舱壁以后的位置,这样艏部前沿大约6 m的甲板空间必须空出,浪费了不少空间,也增加了船舶的重量。而传统的打桩船、起重船都是将桩架、吊机布置在船首,甲板生活楼布置于船尾,这样生活楼到艉部的距离就不需要很大,所以把甲板生活楼布置在艉部。

为了方便在船舶甲板上拼装风机3个叶片,在拼装时左右两舷各伸出1片,另一片从艉部船中伸出,这样把生活楼分为两部分,左右舷布置,中间空出。

传统的非自航工程船舶靠甲板绞车抛锚定位来完成移船,一般设置4~6台甲板绞车。国外自航自升式风电安装船都是采用DP2动力定位系统,靠螺旋桨驱动实现动态定位,只设1台甲板绞车抛起锚。采取了DP1动力定位系统再加4台40 t液压甲板绞车的方案,一旦DP1动力定位系统失效就靠4台甲板绞车来完成船舶定位和移船。船舶要具备动力定位的能力,必须设置合理的螺旋桨推进装置,很多船舶采用艉部全回转螺旋桨而艏部采用侧推固定螺旋桨的方案。本文中采用的是艉部设置2台1 470 kW全回转螺旋桨,艏部也采用2台800 kW全回转螺旋桨。这个方案的好处:一是当2台1 470 kW全回转螺旋桨作推进不足时,2台800 kW全回转螺旋桨也可参与推进;二是船靠码头时艏、艉皆可作为船头,动作方便;三是2台800 kW全回转螺旋桨相比侧推固定桨维修方便。动力定位控制系统由挪威Kangsberg公司提供并由其进行动力定位能力的校核,满足在浪高2.0 m、表面流速2 kn、风速21 kn情况下动力定位能力要求。

3 甲板吊机的选择及布置

现有风电安装船主吊机布置形式,有布置在前后两桩腿之间的,如Sea Jack;有布置于一桩腿旁的,如JB118;有布置于左右两桩腿之间的,如国内几条风电安装船;国外先进的风电安装船多采用绕桩吊(Around pile crane),如Sea Installer、Zaranta,即把吊机布置在桩腿上,桩腿从吊机中心穿出,吊机工作时围绕桩腿旋转。这种方案有以下四点优势:一是减少吊机占用甲板的面积,使甲板可用面积增加;二是吊机舷外有效伸距大大增加;三是减少工作时吊机与桩腿之间的干扰,如果不采用绕桩吊就面临当插桩深度浅的时候,甲板以上桩腿伸出的长度很大,这样必然影响吊机的工作;四是吊机的底座与桩腿固桩架作为一体,可减少结构重量。

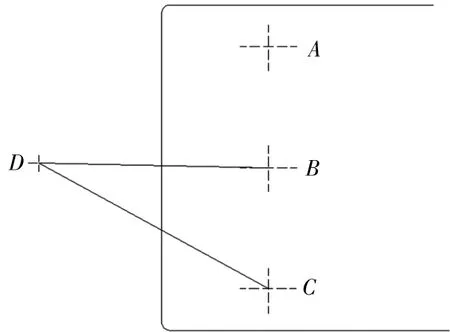

本来船选用1 000 t@25 m主吊机和360 t@24 m辅吊机,均采用绕桩吊的布置。如图3所示,当吊机位于两桩腿(A、C)之间中点(B),在D点起吊重物P;另一种状态采用绕桩吊,吊机位于C,同样在D点起吊重物P。上述两种受力状态,由于重物P的作用点相对风电船是一样的,如果把船体吊机视作刚体,则重物P引起平台四条桩腿支反力的变化两种状态是一样的。而吊机自重W引起的支腿反力是不同的,前一种状态两支腿(A、C)各受力W/2,后一种状态绕桩吊机支腿C点受力W,而A点为0。可见C点由于吊机自重引起的支反力大了W/2(最大值)。经详细计算[4-5]本船吊机幅度(BD)为25 m时,采用绕桩吊布置C点支反力要大415 t。

图3 桩腿受力分析图Fig.3Force analysis of pile leg

计算在空船抬升站立状态主吊机在工作幅度25 m,吊重1 000 t吊机360毅全旋转不同角度釆用绕桩吊时C桩腿的受力大小,也计算了把主吊机摆在前两桩腿中间B时不同角度C桩腿的受力大小,具体见表1。

表1 桩腿受力计算Table 1Force calculation of pile leg t

由表中数据可以看出:主吊机位于C点和位于A、C桩腿中间B点计算C桩腿受力差最大为896 t,这时吊机的工作幅度要大很多。其实地基一旦达到砂质持力土层,这点差值根本就不是问题。所以釆用绕桩吊形式。

如果把主辅吊机都布置在船首,这样左右舷易于平衡,且船舶纵向受力,比较合理。但这个方案最大的问题是,在海上如果风电安装船顺流停放,则配合的驳船肯定是吃横流(潮流的方向与船长方向垂直),反之亦然。这样潮流大的情况下必有一条船的定位相当困难,施工比较麻烦。

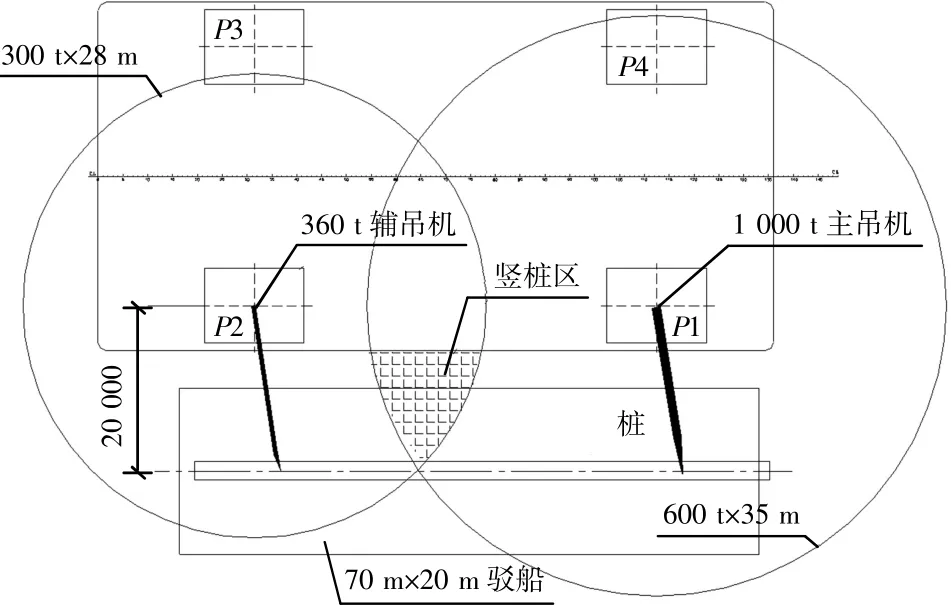

另一种方案是把辅吊机布置在主吊机同一侧,如图4,这个方案可以保证风电安装船和运桩驳船同时顺流,问题在于主辅吊机位于同侧(都在右舷)会使船舶右倾严重。

图4 两吊机位于同侧示意图Fig.4Schematic drawing of two cranes to be located at starboard

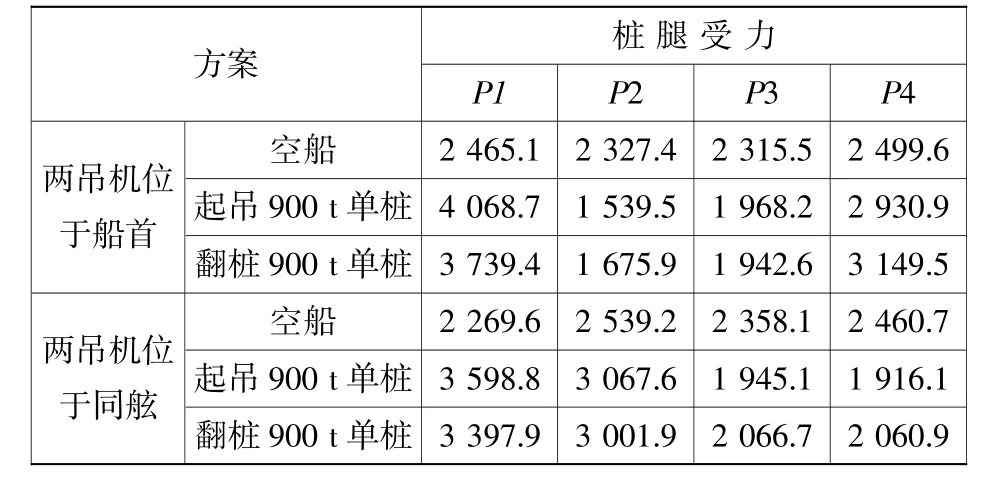

对上述两种方案计算了空船抬升,从驳船上刚开始起吊900 t单桩和翻桩时,三种状态风电船四桩腿的受力如表2所示。

表2 起吊单桩时桩腿受力计算Table 2Force calculation of pile legs during lifting mono pile t

由表2中的数据可以看出主辅吊都位于右舷起吊900 t单桩由于垮距只有20 m,而2台吊机同时位于艏起吊900 t单桩时则跨距要28 m,所以2吊机同时位于右舷起吊900 t单桩引起的支腿反力反而较小,最终选择2台吊机同时位于右舷。

4 抬升系统方案的选择

目前国内设计建造的平台液压插销式方案主要由固桩架(Jack house)、与固桩架连接的固定环梁、动环梁、固定环梁与动环梁之间联接的油缸等组成(方案1),工作时依靠油缸作上下抬升运动,依靠固定环梁、动环梁上的插销交替插拔进行换步,实现间断式运动。

振华重工提供了另一个液压插销式的方案[6],如图5所示。

图5 液压插销式抬升方案2Fig.5Programme 2 of hydraulic jacking system

根据两个方案工作原理,主要差别分析如下:

1)方案2在支撑状态是主辅油缸同时工作,因此其支撑能力(holding capacity)可达到抬升能力的2倍,即7 000 t。而方案1仍是一套油缸工作,支撑能力只能达到4 000 t,需要把各桩腿的插桩深度调整到差不多的高度,把上环梁上的插销插入,这种状态下,支撑能力才能进一步提高。

2)方案2可方便由抬升系统加载实现对角预压,最大荷载约为一半的船自重(6 000 t左右),而方案1由抬升系统加载对角压最大只能到油缸支撑能力(4 000 t),大于油缸支撑能力必须靠水舱压载加载,实现起来不方便,最大压载力可能会受到限制。

3)方案2船体重量直接由油缸传递到桩腿上,固桩架不受力,只起到扶持、船体固桩的作用;而方案1船体重量是由固桩架传递到油缸,再由油缸传递到桩腿上,也就是说方案1中的固桩架是受力的,这样方案1固桩架要重很多;按照单桩腿3 500 t抬升能力设计计算,按方案1则1个固桩架(不包括吊机基座)重量要达到200 t,而方案2只有85 t。

4)方案2工作时,油缸是受拉力的;而方案1的油缸是受压力的,油缸设计受到压杆稳定性的制约。方案1桩腿上销孔间距为1 500 mm;方案2为2 000 mm,还可以更大。因此方案2速度大于方案1,效率更高。

5)方案2最大的问题是支撑状态下必须由油缸支撑,而方案1可实现机械锁定支撑(上环梁插销插上)。因此在油缸设计上要采取有效措施降低油缸内泄漏。1 000 t自升式风电安装船于2016年1月5日完成插桩试验,到2016年2月23日在支撑状态下油缸行程变化值最大为11.7 mm,平台支撑状态下主辅油缸内泄露量较小,可满足平台液压锁紧功能。经实际使用仍然比较稳定。

最终选择方案2,抬升系统主要性能如下:桩腿形式:圆柱形;桩腿数量伊外径伊长度:4根伊准3 600 mm伊80 m;销孔节距:2 000 mm;单桩提升力伊额定支持力(最大预压力):3 500 t伊7 000 t;桩腿下降速度:18 m/h;桩腿上升速度:13.1 m/h;平台上升速度:9.92 m/h;平台下降速度:5.88 m/h。

5 结语

本船由振华重工具体设计和建造,2014年8月开工,2015年9月29日船舶下水,2016年1月5日完成插桩将平台抬升水面,2月3日完成吊机吊重试验,3月16日竣工出厂。

由于前期设计方案考虑比较周全,建造过程中未出现大的方案变化和调整,进展非常顺利。在整个设计建造过程中注重船舶总重量的控制,船舶空船总重量由设计时的11 411 t减少到10 548 t(倾斜试验数据),减少了863 t。除去桩腿重量2 597 t,空船重量只有7 951 t,因此实际可变载荷为2 900(设计)+863=3 763 t,最大抬升重量为7 951+3 763=11 714 t<12 600 t(抬升最大允许载荷)。

本船取名“三航风华”号,自2016年4月初投入使用以来,先后在福建莆田平海湾50 MW海上风电项目,江苏响水三峡200 MW近海风电项目,如东华能300 MW海上风电场安装风机,实际使用效果十分理想,得到了业主的广泛好评。

[1]张海亚,郑晨.海上风电安装船的发展趋势研究[J].船舶工程,2016(1):1-7.

ZHANG Hai-ya,ZHENG Chen.Developing trend analysis of wind turbine installation vessel[J].Ship Engineering,2016(1):1-7.

[2]刘志杰,刘晓宇,孙德平,等.海上风电安装技术及装备发展现状分析[J].船舶工程,2015(7):1-4.

LIU Zhi-jie,LIU Xiao-Yu,SUN De-ping,et al.Analysis of offshore wind installation technology and equipment development situation[J].Ship Engineering,2015(7):1-4.

[3]闵兵,王梦川,傅小荣,等.海上风电是风电产业未来的发展方向——全球及中国海上风电发展现状与趋势[J].国际石油经济,2016,24(4):29-36.

MIN Bing,WANG Meng-chuan,FU Xiao-rong,et al.Offshore wind power as the development trend of wind industry:Developments of global offshore wind power[J].International Petroleum Economics, 2016,24(4):29-36.

[4]曹强.从起重机支腿反力计算谈四支承对称结构支反力的简化计算[J].建筑机械,1987(1):14-18.

CAO Qiang.Simplified calculation of reaction force of four-support symmetrical structure based on reaction force calculation of crane [J].Construction Machinery,1987(1):14-18.

[5]黄曌宇,金晶,罗瑞锋.自升式风电平台预压反力特性研究[J].船舶工程,2016(S1):73-76.

HUANG Zhao-yu,JIN Jing,LUO Rui-feng.Study on leg preload reaction force of self-elevation crane platform[J].Ship Engineering, 2016(S1):73-76.

[6]车畅,施海滨,吴富生,等.自升式风电船液压销孔式升降系统分析[J].船舶工程,2016(S1):110-113.

CHEChang,SHI Hai-bin,WUFu-sheng,et al.Analysis of hydraulic cylinder jacking system on self-elevating wind turbine vessel[J].Ship Engineering,2016(S1):110-113.

Development of 1 000 t self-elevating wind turbine installation vessel "SAN HANG FENG HUA"

SHEN Huo-qun,WANG Zheng,HU Ling-bin,LU Yi-feng,HUANG Chao

(CCCC Third Harbor Engineering Co.,Ltd.,Shanghai 200032,China)

Self-elevating wind turbine installation vessel is special equipment for offshore wind farm construction.Base on the research and analysis of the existing self-elevating wind installation vessels at home and abroad,absorbing the advanced concepts and experiences and using domestic equipments,our company has designed and built the most advanced selfelevating wind installation vessel"SAN HANG FENG HUA"with the largest lifting capacity of 1 000 t in domestic.We described the design idea and plan of the general arrangement of the vessel,the selection and arrangement of the crane,the jacking system,etc.The scientific and rationality of the above designs is proved through the actual projects.

self-elevating wind turbine installation vessel;general arrangement;variable load;around pile crane;jacking system

U655.32

A

2095-7874(2017)09-0090-05

10.7640/zggwjs201709020

2016-12-06

2017-02-28

沈火群(1962—),男,湖北大悟人,教授级高级工程师,从事船舶技术管理工作。E-mail:18217382838@139.com