一种大口径蝶阀流量特性的坐标定位回归算法

朱美印,张 松,但志宏,裴希同,王 信,王 曦

(1.北京航空航天大学能源与动力工程学院,北京100191;2.先进航空发动机协同创新中心,北京100191;3.中国航发四川燃气涡轮研究院,四川绵阳621703)

一种大口径蝶阀流量特性的坐标定位回归算法

朱美印1,2,张 松3,但志宏3,裴希同3,王 信3,王 曦1,2

(1.北京航空航天大学能源与动力工程学院,北京100191;2.先进航空发动机协同创新中心,北京100191;3.中国航发四川燃气涡轮研究院,四川绵阳621703)

大口径蝶阀是高空模拟试车台的一个重要设备,其数学模型建立依赖于大口径蝶阀的流量特性。为获得大口径蝶阀的流量特性,提出了一种基于特征坐标,从大稀疏分散试验数据中提取连续特征信息的大口径蝶阀流量特性的坐标定位回归算法。即先对无规律的试验数据过滤预处理,再基于特征坐标对预处理数据在特征坐标轴上进行压缩、合并。在此基础上提出了迭代扩充回归流量特性系数的算法,从而获得所需的大口径蝶阀的流量特性。与高空模拟试车台的试验数据对比表明,利用建立的大口径蝶阀流量特性所计算的蝶阀流量与测量流量之间的稳态误差均在5%以内。

高空模拟试车台;大口径蝶阀;流量特性;特征坐标定位法;迭代扩充算法

1 引言

航空发动机高空模拟试车台(简称高空台)[1-4]的各个子系统中,排气管网是高空台实现对试验发动机飞行高度条件模拟的子系统,而该飞行高度条件的模拟依赖于排气管网中出口调节阀的控制精度[5]。德国斯图加特高空试车台在排气管网中采用直径2 m的大口径蝶阀实现了对空气流量为140 kg/s的BR700民用发动机的飞行环境模拟[6-7]。美国阿诺德工程发展中心(AEDC)建有国际一流的高空试车台[8],其用于航空发动机试验的高空台也采用大口径蝶阀作为其排气管网系统的出口调节阀来实现对飞行高度条件的模拟[9-10]。

国内新建高空台的排气管网与国外的类似,也采用大口径蝶阀实现对飞行高度的模拟,但目前尚未获得该阀的流量特性,且有关大口径蝶阀流量特性的参考文献在公开资料中很少出现[11-15]。因此,如何获取准确的大口径蝶阀流量特性成为一个技术瓶颈。针对这一技术难题,本文提出了一种基于特征坐标从大稀疏分散试验数据中提取连续特征信息的大口径蝶阀流量特性的坐标定位回归算法,获得了所需的大口径蝶阀的流量特性,并与高空台调试试验数据进行了对比验证。

2 大口径蝶阀数据预处理

由大口径蝶阀空气质量流量计算公式[11-13](式(1))可知,影响其质量流量的因素有:蝶阀流量系数Φ,蝶阀流通面积S与管道流通截面积 A1的比值m,空气密度 ρ,以及阀前压力 p1。

根据气体状态方程和m=S/A1,可将式(1)转换为:

式中:T1为阀前温度,R为气体常数。可见,除Φ以外,参数 p1、T1、S均可由测量计算得到。为了可采用式(2)计算流量,将不同压比和不同开度下对应的流量系数的插值表定义为阀门的流量特性。

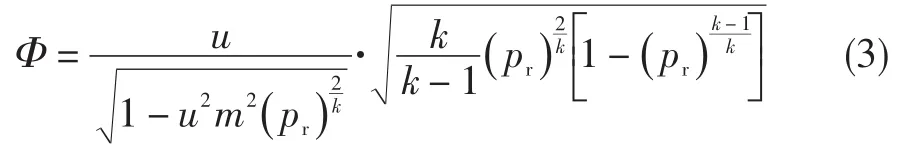

流量系数定义[14-15]如下:

式中:pr为阀后压力 p2与阀前压力 p1的比值;k为气体的绝热指数;u为流束收缩系数,工程应用中通常为常数。

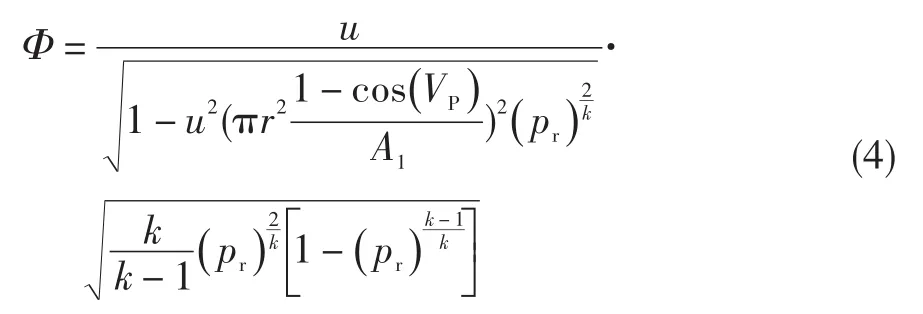

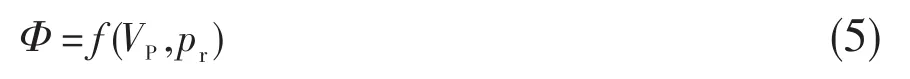

蝶阀流量的调节参数为蝶阀开度VP,Φ用VP可表示为:

式中:r为蝶阀半径。从上述可看出,流量系数仅与阀门开度和压比有关。因此,准确计算大口径蝶阀的空气质量流量直接依赖于准确的流量系数。

表1为新建高空台4次调试试验中获得的大口径蝶阀167个稳态点的数据。其中前5个参数Q、p1、p2、T1、VP均为试验测量所得,后3个参数m、pr、Φ则是通过测量参数计算所得。为了从蝶阀试验数据中提取不同工作状态的信息,需要分段对表中试验数据进行选择处理,获得较为完整的内嵌蝶阀特征性能数据。

采用的过滤预处理筛选方法如下:首先根据蝶阀的流量计算公式可知,p1在流量计算中所占的权重最大,故以其作为排序基准按照由小到大的顺序重新排列;其次这8列数据中存在一些状态比较接近的数据,对其取平均值筛选,分组存放。过滤预处理后可获得反映不同稳态工作点特性的114个去噪声数据。

3 坐标定位回归算法

3.1 坐标特性定位回归的思想

考虑到蝶阀流量系数与特征参数的相关性,可通过建立特征坐标的方法对反映流量特性的数据进行定位。该特征坐标由对流量系数贡献最大的压比和阀门开度这两个特征参数确定,其大小反映了试验数据的特征分布,并将相近的数据点进行基于特征坐标的压缩、合并。从而获得了两个特征参数一个不变而另一个变化时的函数关系,以补足后续采用拟合方法来回归流量特性的必要条件。对二维坐标在蝶阀的工作范围进行扫描遍历,可构造出完整的样本数据空间。最后采用迭代扩充回归流量特性系数的算法获得蝶阀的流量特性系数。

3.2 坐标特性定位描述回归处理算法

(1) 建立特征坐标

影响蝶阀流量的特征参数主要有压比、阀门开度及流量系数3个,而流量系数与压比、阀门开度线性相关,故独立变化的特征参数只有压比和阀门开度2个。为此,建立以阀门开度为横坐标、压比为纵坐标的二元特征坐标的流量系数函数关系:

上述建立流量系数函数关系的步骤如下:

Step1:以VP为基准,在excel表格中将数据从小到大排列,构建excel表格的横轴数据。

Step2:以 pr为基准,在excel表格中将数据从小到大排列,构建excel表格的纵轴数据。

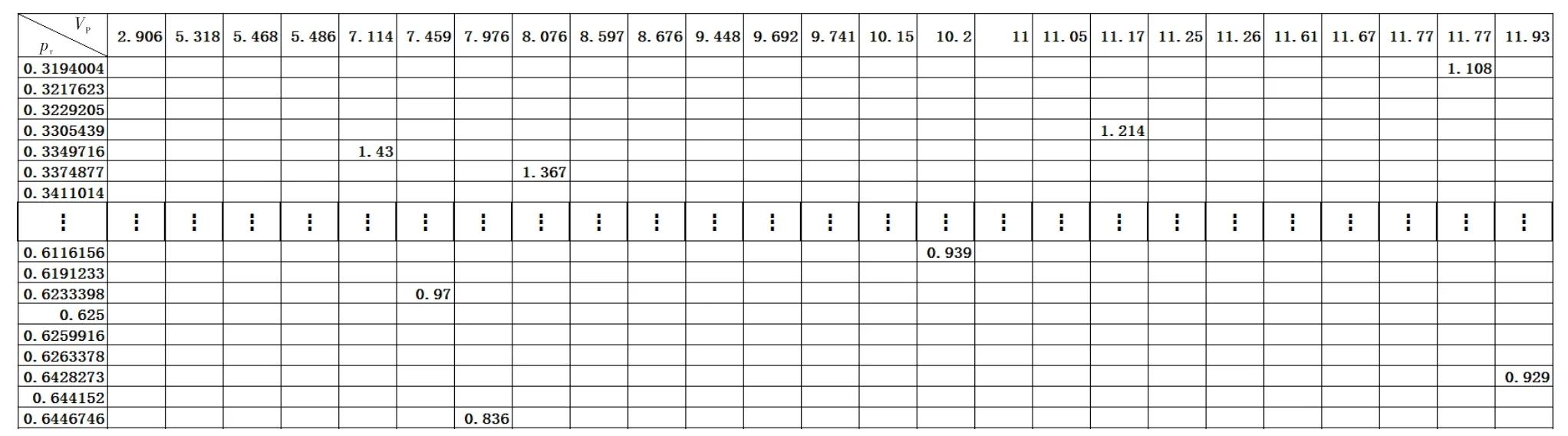

Step3:将上述横轴数据和纵轴数据构建流量系数函数关系表,如表2所示(由于数据量庞大,表中仅给出部分结果)。

(2) 压缩、合并处理

pr的处理:考虑到压力传感器测量绝对精度为1 kPa,蝶阀前后压力传感器偏差在2 kPa以内属于正常范围。按此逻辑推理,当 pr值的偏差在0.01以内时,可压缩、合并为一个 pr值。

VP的处理:考虑到蝶阀开度的控制精度为0.5°及位移传感器的测量精度,当阀门的两个不同开度测量值之差小于0.5°时,可压缩、合并为一个VP值。

算例(针对表2):首先处理 pr纵坐标,表中 pr为0.319 4、0.321 8、0.322 9的 3个坐标点偏差小于0.01,可将它们平均为 pr=0.321;再将原来这3个点对应的流量系数值合并到 pr=0.321这一行,从而补充了这3个不同开度下的流量系数。其次处理VP横坐标,表中 VP为5.318°、5.468°、5.486°的这3个坐标点偏差都小于0.5°,平均为VP=5.4°;再将原来这3个点对应的流量系数值合并到VP=5.4°这一列,从而补充了这3个不同压比下的流量系数。

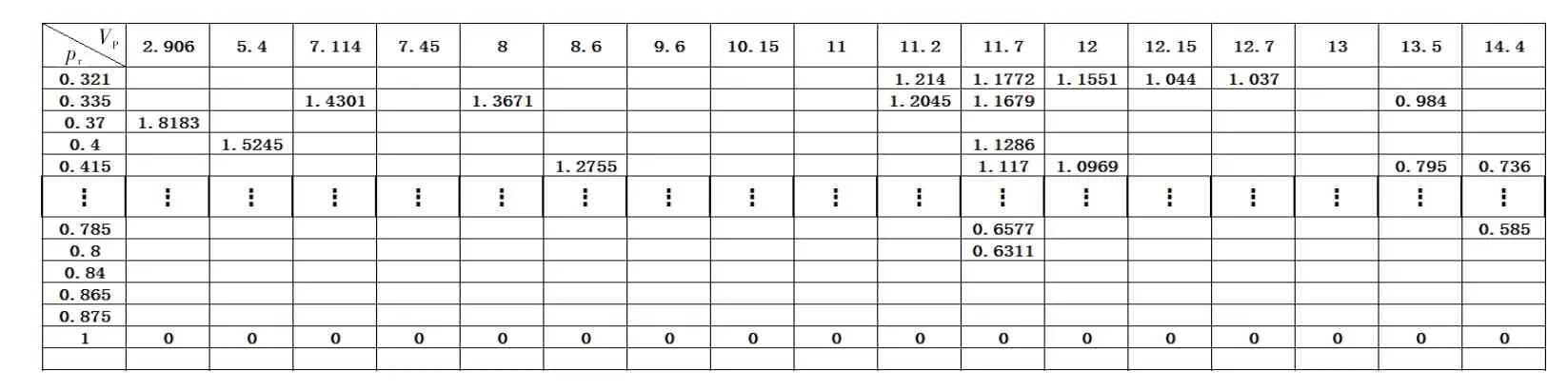

通过上述纵、横坐标数据压缩、合并后,可获得足够多的特征回归数据。处理后,横轴上的坐标点由原来的114个点压缩为41个,纵轴上的坐标点由原来的114个点压缩为29个,再加上 pr=1这一边界点的特殊情况,同一压比或同一开度下的数据就不止一个流量系数,满足了曲线拟合条件。表3示出了经上述处理后的部分结果。

(3) 回归拟合

表3数据分布不均匀,有的行/列中数据点较多,而有的行/列中数据点较少。为此,采用扩充迭代回归处理算法以获得较高的回归精度。具体步骤如下:

Step 1:对表3中数据点占据最多的行和列进行标记。

Step 2:对标记行进行一维数据样条曲线拟合,再对网格点通过拟合出的函数进行插值补充,获得该行网格点的流量系数值,并以不同颜色对其进行标注;采用相同处理方法对标记列进行处理。将这些行和列上补充的新数据点加入到其余未进行拟合运算的行和列中,从而扩充了这些行和列的数据点。

表2 流量系数函数关系表Table 2 The functional relationship of flow coefficient

表3 对表2的压缩、合并处理结果Table 3 Thecompressed and merged processed results of table 2

Step 3:重新标记剩余行和列中数据点占据最多的行和列,重复Step 2,直至所有的行和列拟合完毕。

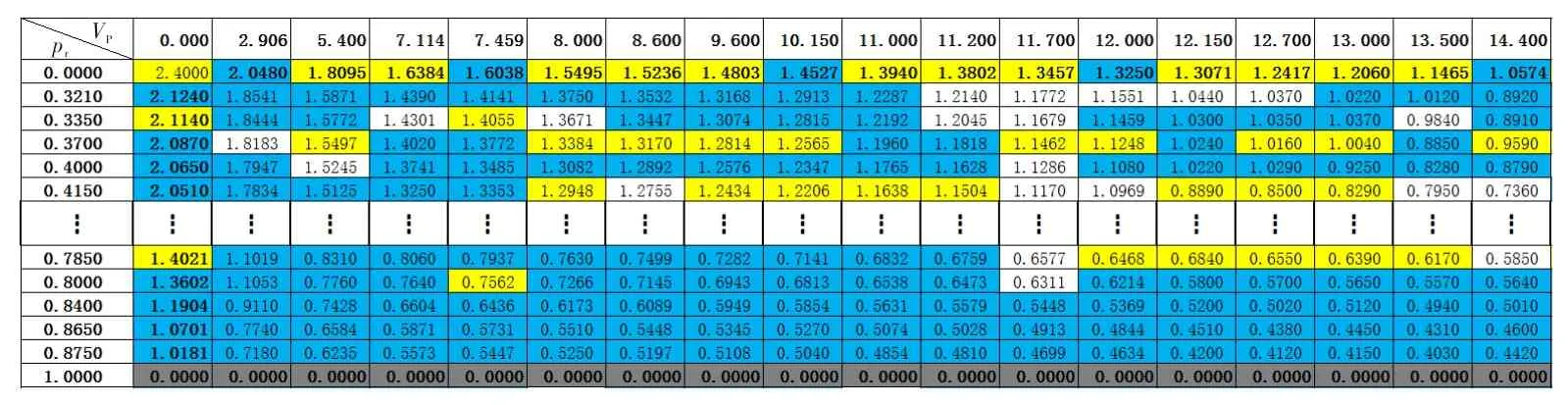

对表3采用扩充迭代回归处理算法获得非标准蝶阀流量特性,见表4(表中仅为部分结果,其中压比低于0.32的不在大口径蝶阀的工作范围内,不需要计算)。表中,pr=0的数据是根据回归曲线插值所得的数据,无填充色的数据为计算出的流量系数值,用黄色填充的数据为同一压比下的数据拟合值,用蓝色填充的数据为同一开度下的数据拟合值,用灰色填充的数据为边界情况下的流量系数值。

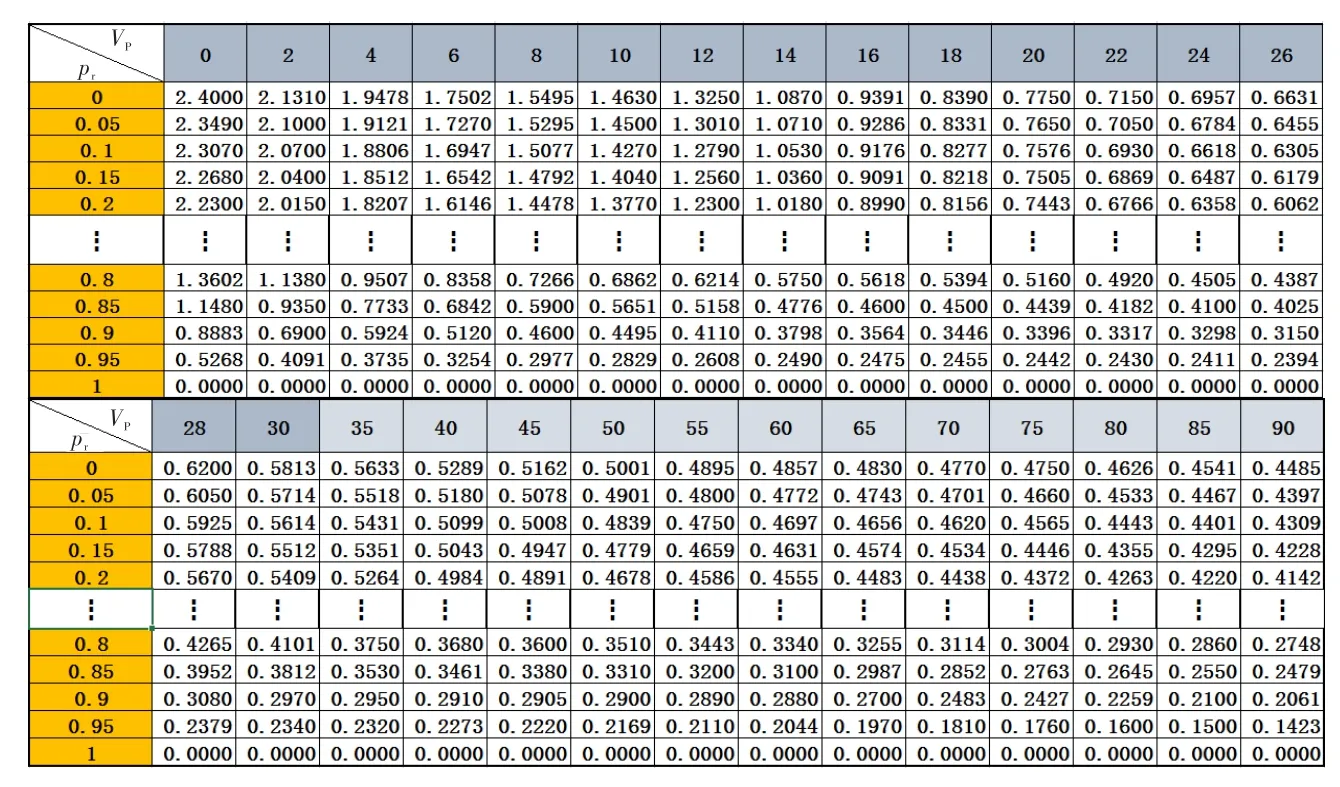

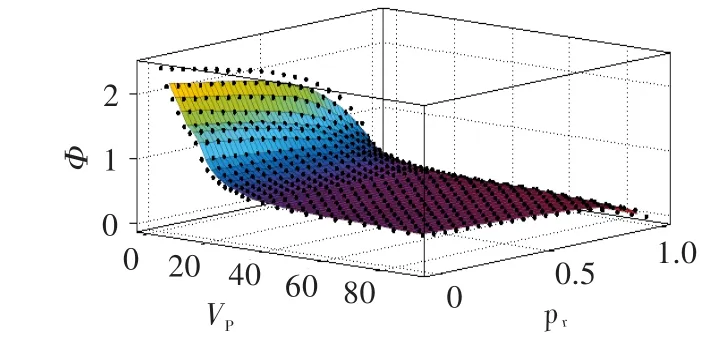

(4) 规格化处理

对表4采用VP在30°之前按步长为2°的增量划分,在30°以上按5°划分;pr按0.05的等间隔划分,以此进行规格化处理。具体做法是,用表4对横、纵坐标划分后形成的网格点进行插值计算,算出相应点上的函数值,获得的最终的蝶阀流量特性如表5所示,其三维曲面如图1所示。

表4 大口径蝶阀非标准的流量特性Table 4 The nonstandard flow characteristics of a large butterfly valve

表5 大口径蝶阀流量特性表Table 5 The flow characteristics of a large butterfly valve

图1 大口径蝶阀流量特性图Fig.1 The flow characteristics diagram of a large butterfly valve

4 算法验证

高空台试验数据分为两部分,分别在不同试验条件下获得。其中第一部分数据用于上述算法进行蝶阀流量特性的回归,第二部分数据用于下述对比验证。

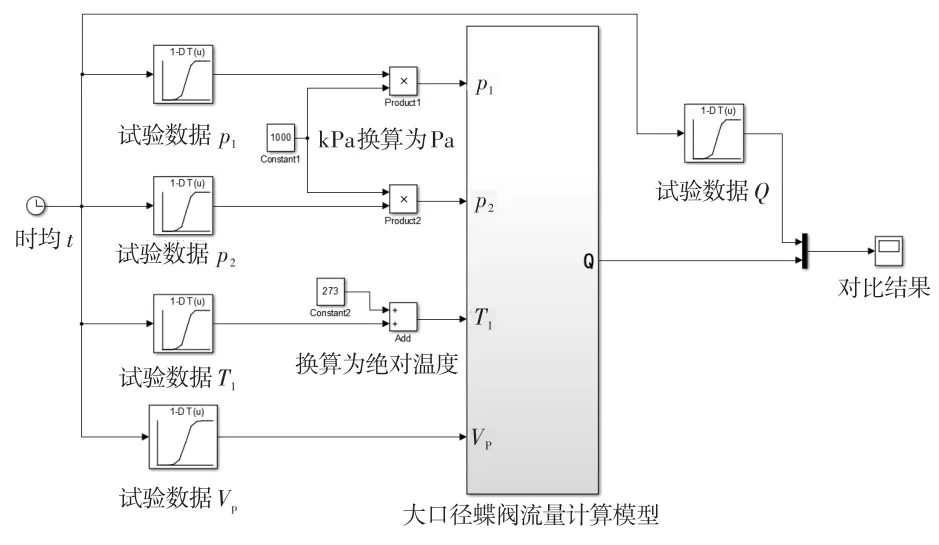

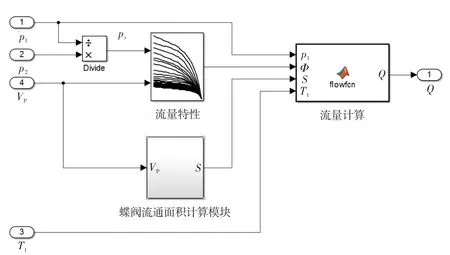

首先建立如图2、图3所示的对比验证平台,其中图3中的模块与本文流量计算公式对应一致。其次验证蝶阀流量特性的正确性,需对试验数据进行选择——该数据应包含稳态和动态过程数据。

图2 蝶阀流量特性对比验证平台的顶层结构Fig.2 The top structure of butterfly valve flow characteristics contrastive verification platform

图3 对比验证平台的内嵌蝶阀流量特性模块Fig.3 The embedded butterfly valve flow characteristics module of contrastive verification platform

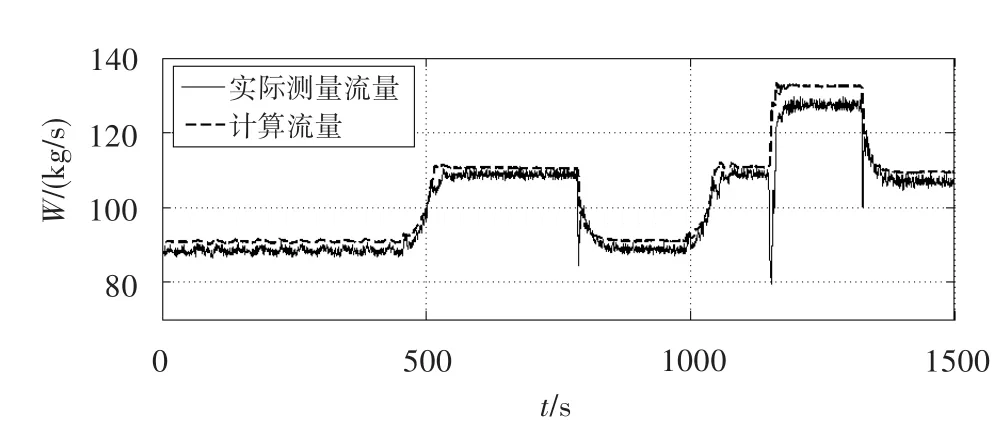

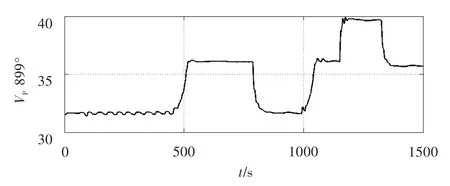

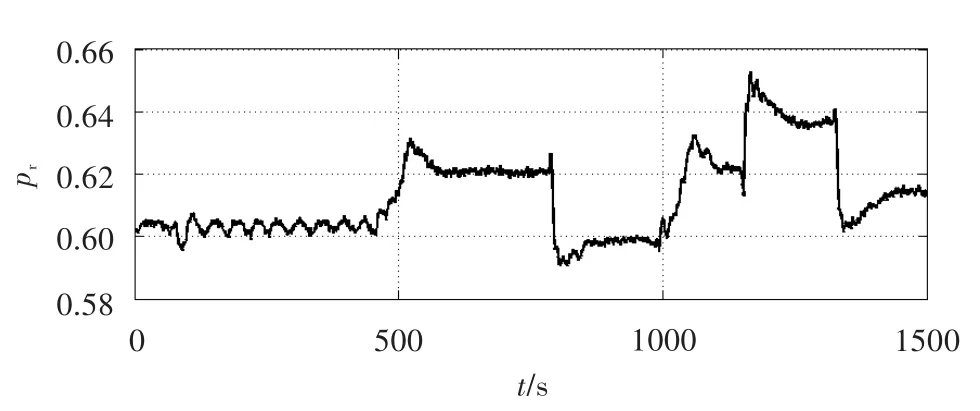

对比过程如下:构建图2中的4个一维插值表,将第二部分的输入数据按对应的时间关系建立在该表中,当起动运行平台仿真模型后,将在大口径蝶阀流量计算模型的输出端口上生成流量仿真数据;同时,构建图2中试验数据流量的一维插值表,将第二部分的输出数据也按对应的时间关系建立在该表中,当同步起动运行平台仿真模型后,该模块生成真实的流量试验数据;在示波器中同时输入流量仿真数据和流量试验数据的曲线进行对比,结果如图4所示。可见,稳态过程中的相对误差均在4%以内,动态过程中的相对误差均在5%以内(不包括试验毛刺干扰情况)。图5、图6分别为大口径蝶阀阀门开度曲线和压比曲线。可见,在试验过程中,随着蝶阀开度和压比的变化,蝶阀的流量也随之变化。

图4 大口径蝶阀流量对比结果Fig.4 The comparison results of a large butterfly valve flow

图5 大口径蝶阀阀门开度曲线Fig.5 The curve of a large butterfly valve opening

图6 大口径蝶阀压比曲线Fig.6 The pressure ratio curve of a large butterfly valve

5 结论

针对大口径蝶阀存在数据冗余、分散、稀疏和无规律而导致的无法采用直接拟合获取流量特性的问题,基于特征坐标定位方法从试验数据中提取了大口径碟阀的流量特性,并用不同的试验数据对该特性进行对比验证。结果表明,稳态过程中的相对误差不大于4%,动态过程中的相对误差不大于5%,满足大口径蝶阀工程应用要求。

[1]侯敏杰.高空模拟试验技术[M].北京:航空工业出版社,2014.

[2]周汉忠,刘大响.即将建成投产的SB101高空试车台[J].燃气涡轮试验与研究,1990,3(1):1—10.

[3]侯敏杰.SB101高空模拟试车台非等流量试验方法研究[J].燃气涡轮试验与研究,1995,8(2):18—20.

[4]侯敏杰,刘冬根.航空发动机高空台的发展与展望[J].航空科学技术,2012,(3):1—4.

[5]王惠儒.大型航空发动机试验及试验设备研究[J].燃气涡轮试验与研究,2008,21(1):13—17.

[6]卢传义.国外高空台的发展现状与趋势(上)[J].国际航空,1997,(9):37—38.

[7]卢传义.国外高空台发展的现状与趋势(下)[J].国际航空,1997,(10):38—39.

[8]黄春峰,刘 麟,刘志友,等.美国阿诺德工程发展中心(AEDC)发动机试验设备的发展[C]//.中国航空学会第七届动力年会论文摘要集.2010.

[9]Davis M,Montgomery P.A flight simulation vision for aero-propulsion altitude ground test facilities[J].Journal of Engineering for Gas Turbines&Power,2005,127(1):21—31.

[10]Montgomery P,Burdette R,Klepper J,et al.Evolution of a turbine engine test facility to meet the test needs of fu⁃ture aircraft systems[R].ASME GT-2002-30605,2002.

[11]孙淮清,王建中.流量测量节流装置设计手册[M].北京:化学工业出版社,2005.

[12]马卡洛夫 А Н,舍尔曼 М Я.节流装置计算[M].姚文化,译.北京:冶金工业出版社,1957.

[13]杨源泉.阀门设计手册[M].北京:机械工业出版社,2000.

[14]杨世忠,邢丽娟.调节阀流量特性分析及应用选择[J].阀门,2006,(5):33—36.

[15]朱美印,裴希同,张 松,等.一种轮盘式特种调节阀流量特性的修正算法[J].燃气涡轮试验与研究,2016,29(5):40—45.

A coordinate positioning and regression algorithm for the flow characteristics of a large butterfly valve

ZHU Mei-yin1,2,ZHANG Song3,DAN Zhi-hong3,PEI Xi-tong3,WANG Xin3,WANG Xi1,2

(1.School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China;2.Collaborative Innovation Center for Advanced Aero-Engine,Beijing 100191,China;3.AECC Sichuan Gas Turbine Establishment,Mianyang 621703,China)

Large butterfly valve is an important equipment in the new Altitude Test Facilities(ATF).The establishment of the mathematical model of ATF depends on the flow characteristics of the large butterfly valve.In order to acquire the flow characteristics of a large butterfly valve,a coordinate positioning and re⁃gression algorithm which extracts continuous feature information from the large sparse experiment data based on the feature coordinate was proposed.First of all,the irregular data was preprocessed by filtering.Then based on the feature coordinates,the preprocessed data was compressed and merged on the feature ax⁃is.Finally,an iterative algorithm was proposed to extend the flow coefficient and then the expected flow characteristics of large butterfly valve were acquired.Compared with the experimental data of ATF,the re⁃sults show that the steady state error between the flow calculated by the method mentioned above and the measurement flow is less than 5%.

Altitude Test Facilities;large butterfly valve;flow characteristics;feature coordinate positioning method;iterative expansion algorithm

V217+.2

A

1672-2620(2017)04-0039-06

2016-08-26;

2017-07-26

航空发动机高空模拟技术重点实验室基金(201504026)

朱美印(1991-),男,四川泸州人,博士研究生,主要从事航空发动机控制、高空台数字仿真平台研究及鲁棒控制等。