基于规范和实船对无损检测进行研究

谭安全,涂佳琪

(1.中国船级社重庆分社,重庆 401121;2.重庆大学,重庆 401121)

基于规范和实船对无损检测进行研究

谭安全1,涂佳琪2

(1.中国船级社重庆分社,重庆 401121;2.重庆大学,重庆 401121)

介绍了无损检测在船舶建造中的重要作用,对相关规范关于无损检测的要求进行了研究,梳理了船舶建造无损检测工艺编制中容易疏忽的问题和值得特别关注的情况。结合船东、船厂的意见,对船舶无损检测的控制方式提出了相关建议,希望有助于船舶建造无损检测工艺设计更趋合理。

船舶;规范;超声波检测;射线检测;无损检测

0 引言

随着中国造船业的崛起,无损检测技术在船舶工业中的应用越来越广泛[1],技术要求也越来越高。船舶建造过程中,无损检测工艺是指导船厂排查船舶焊接质量安全隐患的重要工艺文件,是保障船舶焊接质量的重要手段。作者对近年来船厂提供船舶无损检工艺进行了认真梳理,同时结合规范和法规的要求,汇总了无损检测工艺批编制中容易出现的典型问题,主要发现无损检测点位布置区域和数量不满足法规要求,对此不足之处进行了探讨,一方面有利于提高工艺文件的正确性,另一方面也能促进船厂工艺的学习和提高,保障船舶的焊接质量。

1 规范要求

对于船舶无损检测,《钢质内河船舶建造规范》和《材料与焊接规范》都有详细要求,且有所区别,具体要求如下:

《钢质内河船舶建造规范(2015)》第1章、第4节1.4.6项无损检测[2]

1.4.6 无损检测

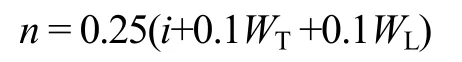

1.4.6.3 船中部0.5 L范围内强力甲板和外板的射线拍片张数n,应不小于按下式计算所得之值的整数值:

式中,i为船中部区域内纵横向对接焊缝交叉点的总数;WT为船中部区域内横向对接焊缝的总长,m;WL为船中部区域内分段合拢的纵向对接焊缝的总长,m。

1.4.6.4 船中 0.5 L范围以外的强力甲板和外板,拍片数量一般为本节 1.4.6.3规定区域数量的10%~20%,且允许采用适量的超声波检测方法进行检测。

1.4.6.5 甲板、船底和舷侧纵向构件(纵桁和纵骨)的对接接头,在船中部0.5 L范围内每5个检查1个,0.5 L范围外每10个检查1个;当上述部位的纵向构件采用球扁钢时,其对接接头在船中部0.5 L范围内每10个检查1个,0.5 L范围外每20个检查1个。

1.4.6.6 强力甲板上且在船中部0.4 L范围内连续的舱口围板,应对围板和面板的对接接头进行检查。

《材料与焊接规范(2015)》第3篇、第5章、第3节5.3.2焊缝质量检验[3]:

5.3.2 焊缝质量检验

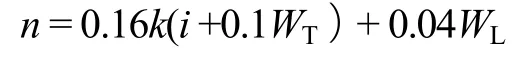

5.3.2.4 对于在船中0.6 L范围内的船体强力甲板和外板(除5.3.2.6规定加强检验者外),无损检测点的数量n可以按下式计算:

式中,k为船中0.6 L内板列的平均宽度,m,可按下式计算:k=(船中横剖面处周长)/(横剖面处板列数);i为船中0.6 L内的纵、横向对接焊缝交叉处的总数;WT为船中0.6 L内的横向对接焊缝的总长,m;WL为船中0.6 L内的分段合拢的纵向对接焊缝的总长,m。

5.3.2.5 在船中 0.6 L以外船体强力甲板和外板,拍片数量约为 5.3.2.4规定区域数量的10%~20%,且允许采用适量的超声波检测方法进行检测。

其中,关键区域(如轴包板、艏艉柱区域、艏部波浪抨击区和冰区加强区域等)的检测密度应大于其他区域。

5.3.2.6 重要部位的焊缝应按下列要求采用射线或超声波(除另有规定者外)进行无损检测:

1)液舱水密舱壁、内底板、底边舱斜板上的焊缝交叉点,每4个检测1个;

2)位于船底、舷侧以及甲板上的纵骨和纵桁对接接头,在船中0.4 L范围内每10个检测1个,0.4 L范围外每20个检测1个;

3)强力甲板舱口角隅嵌补板周界对接焊缝,每一角隅转角处至少进行2处无损检测。

2 规范比较

进一步对两个规范(2015)进行比较分析,可以发现其对船舶无损检测的要求存在相同和不同点,见表1。

表1 关于无损检测要求对比情况

两者要求的相同点:射线拍片位置明确为“强力甲板与外板”,即通过计算公式所得n值应全部布置于计算区域内的“强力甲板与外板”上。

两者要求的不同点:

1)射线拍片数量要求不同

《钢质内河船舶建造规范》要求船中0.5 L内n=0.25(i+0.1WT+0.1WL);而《材料与焊接规范》要求船中0.6 L内n=0.16k(i+0.1WT)+ 0.04WL;k=(船中横剖面处周长)/(横剖面处板列数)。

根据内河船舶建造情况,外板普遍宽度为1.8 m或2 m,因此按k取1.8 m或2 m的外板宽度计算,0.16k为0.288或0.3,均大于0.25。由此可以看出《材料与焊接规范》所述计算公式中计算参数i、WT、WL前的系数均大于《钢质内河船舶建造规范》的要求。

由此可得,对于射线拍片数量,《材料与焊接规范》要求稍多。

2)骨材对接接头探伤检测数量不同。

《钢质内河船舶建造规范》要求甲板、船底和舷侧纵向构件(纵桁和纵骨)的对接接头,在船中部0.5 L范围内每5个检查1个,0.5 L范围外每10个检查1个;当上述部位的纵向构件采用球扁钢时,其对接接头在船中部0.5 L范围内每10个检查1个,0.5 L范围外每20个检查1个;《材料与焊接规范》要求位于船底、舷侧以及甲板上的纵骨和纵桁对接接头,在船中0.4 L范围内每10个检测1个,0.4 L范围外每20个检测1个。

根据分析可得,《钢质内河船舶建造规范》对骨材对接接头的检测数量要求更多,几乎是《材料与焊接规范》要求数量的2倍。

3 实船存在问题

结合近年来船厂提供无损检测工艺中存在的问题,对无损检测工艺中比较突出、普遍的问题进行了分析。

1)由于最近几年建造船舶均为双底双壳结构,为了对船舶焊缝全面覆盖,船厂会根据实际情况对内底板和内舷板上的对接焊缝布置射线片位,但这部分拍片数量并没有单独统计,往往包含在规范公式计算所得强力甲板与外板拍片数量的n值内,导致0.5 L或0.6 L范围内强力甲板和外板布片数量少于实际计算n值,不满足规范要求。

2)实际船舶拍片总量满足规范要求,但具体某些区域内拍片数量小于规范要求数量,这种情况往往出现在0.5 L或0.6 L的分界处,由于0.5 L或0.6 L(内/外)布置较多,导致0.5 L或0.6 L(外/内)数量不足。

规范中强调船体焊缝无损检测的数量和位置可根据实际情况由船厂和现场验船师商定。实际操作中,应该在满足规范明确要求各个区域探伤数量的基础上,根据实际焊缝情况,船厂应对局部焊缝较差区域增加无损检测数量,增加无损检测总数量;而不是在无损检测总数量不变的情况下,增加某些局部焊缝质量较差的无损检测数量,如若这样调整,就会造成其他区域无损检测数量不足。

3)对于客船、客滚船等多层甲板船舶,没有区分强力甲板和非强力甲板,比较常见的是将主甲板和上甲板的拍片数量都计入计算所得强力甲板的拍片数量中,导致实际布置于强力甲板和外板的片位少于规范要求。

给出如下建议。首先明确强力甲板,并在强力甲板和外板上布置不少于规范计算数量的检测片位,然后根据实际焊缝情况,在非强力甲板上布置适量片位。

4 实例说明

某新造船,建造时适用《钢质内河船舶建造规范(2009)》及 2012修改通报、《材料与焊接规范(2009)》及2012修改通报,强力甲板为上甲板。

船厂提交无损检测工艺中描述:按照《材料与焊接规范》第5.3.2.4要求,船舶0.6 L内强力甲板和外板拍片数量,公式计算n=105张。

实际无损检测图中片位布置为:主甲板片数为7张;内底板片数为7张;内舷板片数为6张;0.6 L内上甲板(强力甲板)片数为19张;0.6 L外强力甲板片数为3张;0.6 L内外板片数为72张;0.6 L外外板片数为7张。

根据以上数据,可得出结论:实船总片数为7+7+6+19+3+72+7=121张;0.6 L内强力甲板+外板片数为19+72=91张,小于n=105张;0.6 L外强力甲板+外板片数为3+7=10张,小于105×(10%-20%)张。

可见实船0.6 L内、0.6 L外的强力甲板+外板拍片数均小于规范要求数量。

出现该问题的原因,分析如下:

1)虽然总片数121张,看似远超出规范计算所得拍片数量,却忽略了船舶强力甲板和外板片数的要求。根据无损检测图,主甲板布片7张,内底板布片7张,内舷板布片6张,在这些位置布片并没有问题,问题在于这部分片位数量20张不能包含在“强力甲板和外板”的片位数量中,应单独纳入船舶总的无损检测数量。

2)此船上甲板为强力甲板,因此在主甲板上布置的片位不能计入强力甲板的拍片数量中。

对上述问题修改后,工艺满足规范要求。

5 结论

根据对上述规范梳理,各个规范对船舶无损检测的要求存在差异,但各有侧重点。此处简单归纳如下:

1)《材料与焊接规范》主要针对焊接工艺认可、焊工资格考核以及焊接材料的认可。《钢质内河船舶建造规范》要求,焊缝设计适用该规范规定的船体结构焊缝,而钢的化学成分、力学性能以及船体结构焊接工艺应符合《材料与焊接规范》规定。《焊接检验指南》主要适用于满足《材料与焊接规范》中规定的船体结构焊接,对焊工考试、焊接工艺设计、无损检测方法和验收标准作了要求。《河船法定建造检验技术规程》[4]是法定要求,无损检测相关规定同《钢质内河船舶建造规范(2009)》一致。

2)通过规范追溯梳理,关于无损检测规定从包含与被包含关系可得出,《钢质内河船舶建造规范(2009)》与《河船法定建造检验技术规程(2011)》要求相同,均属于近些年版本较老,要求较低,数量较少的规定。《钢质内河船舶建造规范》通过不断修改,至今已更新到2015版本,且涉及无损检测的修改均呈现要求更高、数量增加和位置增多等趋势。但《河船法定建造检验技术规程》至今4年未更新,因此实船采用《钢质内河船舶建造规范》确定无损检测位置和数量,必定高于法定要求,即高于按照《河船法定建造检验技术规程》所确定的位置和数量。

3)根据近年内河船舶建造情况,船体外板普遍宽度为1.8 m或2 m,按照《钢质内河船舶建造规范》和《材料与焊接规范》中的公式分别计算,可得出所述计算公式中计算参数i、WT、WL前的系数均为后者较大,即拍片数量较多。并综合分析可得:《材料与焊接规范(2015)》关于无损检测方面高于《钢质内河船舶建造规范(2015)》。并且随着船体外板宽度的增加,拍片数量逐渐增多。从规范对无损检测的要求,包括数量和位置,相对而言,《材料与焊接规范》要求最高,其次为《钢质内河船舶建造规范》,而《河船法定建造检验技术规程》与前者2009版本要求一致。

4)对内河船舶无损检测工艺给出个人建议

对于CSAD船舶,无损检测工艺建议按照《钢质内河船舶建造规范》确定检测位置和数量,相关验收标准按照《材料与焊接规范》执行。

对于非CSAD船舶,无损检测工艺建议按照《河船法定建造检验技术规程》确定检测位置和数量。根据实船计算(此处省略),按照《钢质内河船舶建造规范》计算的数量大于按照《河船法定建造检验技术规程》计算数量,因此,非CSAD船舶亦可按照《钢质内河船舶建造规范》确定检测位置和数量。

5)无损检测工艺确定射线检测位置和数量需注意:

(1)公式计算数量n值只针对船体外板和强力甲板射线检测数量,船舶实际布片时,要确保0.5 L或0.6 L(内/外)的射线检测数量不小于规定数量;

(2)对于多层甲板船,注意区分主甲板和上甲板,明确强力甲板位置;

(3)对于内舷板、内底板、非强力甲板等区域布片数量应单独计算,要与强力甲板和外板拍片数量计算值n区分开。

[1]景艳.无损检测在船舶焊接中的应用[J].现代制造技术与装备,2012(5): 32-34.

[2]中国船级社.钢质内河船舶建造规范[S].2015.

[3]中国船级社.材料与焊接规范[S].2015.

[4]中国海事局.河船法定建造检验技术规程[S].2011.

[5]屠耀元.无损检测在船舶工业中的应用[J].金属加工:热加工,2008(16): 41-44.

Study of Non-destructive Test Based on Rules and Real Ship

TAN Anquan1,TU Jiaqi2

(1.China Classification Society Chongqing Branch,Chongqing 401121,China; 2.Chongqing University,Chongqing 401121,China)

The paper describes the importance of non-destructive testing in ship construction.The provision of the relevant rules is studied.It summarizes the common problem of the non-destructive testing scheme in the process of ship construction,and collects some deserve special attention.Some advices are given about the control of the non-destructive testing for the ship,which could be helpful for the non-destructive testing technology design in the ship construction to be more reasonable.

ship; rule; ultrasonic test; radiographic inspection; non-destructive test

U665

A

10.14141/j.31-1981.2017.05.001

谭安全(1986—),男,工程师,硕士研究生,研究方向:船舶建造检验和结构强度分析。

——拍片室的护理管理及运行