从锰钴渣中回收钴镍锰

伍耀明

(广西冶金研究院,广西 南宁 530000)

0 前 言

2017年4月16日上海金属网发布信息:国产含钴20%硫酸钴价格70 000~72 000元/t,均价7.1万元/t,1 t电解钴可生产5 t硫酸钴,那么5 t硫酸钴的价值为35.5万元。国产含镍22%的硫酸镍价格54 000~56 000元/t,均价5.5万元/t。1 t金属镍可生产硫酸镍4.545 t,那么4.545 t硫酸镍的价值是25万元。从锰钴渣中回收钴镍锰,现在只方便生产硫酸钴、硫酸镍和电解锰。

锰钴渣含钴0.51%~0.73%,含镍0.74%~1.98%,含锰8.33%~8.54%。各家锰钴渣的钴镍含量不同是因为原料不同,各家锰钴渣含锰基本相同是因为冶炼工艺基本相同。

难得的高钴红土镍矿含钴0.1%~0.2%。一般的红土镍矿含镍是1%~2%,但是现在高品位矿已经很难找到,所以从锰钴渣中回收钴镍锰很有必要。虽然电解镍价格降低了,但硫酸镍价格却高出电解镍3倍多。电解锰的价格本来就比较低,如果将锰钴渣中的钴镍锰全都抛弃了,就会给电解锰厂造成很大的经济损失。

2008年冶炼锰钴渣的“鼓泡分组”与“酸洗锰铁”非常简单有效,浓硫酸熟化浸出的效果也很好,但是过剩硫酸处理却很困难,所以当年的回收工作基本都停止了。

我们继续做了对锰钴渣的常压强化浸出试验,真空浓缩试验。而且也做了硫化矿加硝酸催化氧化的常压强化浸出试验并申请了专利。本文用强化浸出取代熟化浸出,特别强调了节能降耗,也充分利用了原有成果。

1 从锰钴渣回收钴镍的老工艺成果

1.1 鼓泡分组

将锰钴渣在鼓泡槽内加热吹风鼓泡,分成锰铁组和钴镍组,锰铁组占Mn、Fe量的95%以上;钴镍组占Co、Ni量的95%以上,钴镍得到富集,钴镍组的重量比为16.54%。那么鼓泡分组时,锰铁组和钴镍组各占5%以下的钴镍与锰铁是否就损失了?本工艺不会!因为沉渣部分已完全返回生产系统,其中的锰,必须与浸出液中的锰一同进行电解回收了,而电解液对钴镍的要求必须<0.1×10-6,用SDD吸附又全部进入锰钴渣了,锰又以交替的方式进入锰钴渣,所以钴镍锰总是会彻底被回收。而铁也以交替的方式进入锰钴渣中,最终被除去。工艺条件与试验结果:温度≈100℃;水∶饼=2.5~3∶1;捞泡时间1 h。钴镍组成分:Co 4.15%,Ni 6.14%,Mn 3.22% Fe 2.73%。沉渣成分:Co 0.012%~0.045%,Ni 0.019%~0.071%。在鼓泡槽纵向安装一条有机玻璃,观察鼓泡状况。因为凭刮刀刮不完鼓泡渣,所以要控制在一定位置虹吸放渣,避免将剩余泡渣放出。

1.2 酸洗锰铁

酸洗时,钴镍都高效保留了,洗去大部分锰铁,使钴镍进一步富集。此时渣量洗出17%,渣率为83%,占总渣量的13.73%。工艺条件与试验结果:温度:70~75℃。液∶饼=2.5~3∶1。始酸:1.5~2 mol/L H2SO4。分批加入,发现pH升高了就加酸,直至等待10~15 min,维持pH 1.5~2不再升高,则为洗涤终点。钴镍渣成分:Co 2.11%~5.82%;Ni 2.56%~7.91%;Mn 0.33%~0.90%;Fe 1.15%~2.63%。各元素洗出率:Mn 99.72%;Fe 2.9%;Ni 1.58%;Co 0.069%。

1.3 浓硫酸熟化浸出

对占总渣量约13.73%的钴镍渣,采用浓硫酸熟化浸出[1],浸出渣率约30%,也就是说浸出渣量只有总渣量的约4%。浸出渣成分:Co 0.025%~0.007%,Ni 0.034%~0.011%。钴损失率<0.2%,镍损失率<0.18%,钴镍基本无损失。浓硫酸熟化浸出的用酸比例是1 kg干钴镍渣用0.6 L硫酸。占总锰钴渣量13.73%的钴镍渣需要使用硫酸15.16%,则硫酸的使用量是锰钴渣总量的15.16%。

2 处理锰钴渣老工艺需要改进的问题

1)鼓泡分组的蒸汽消耗量大,当年蒸汽单价190元/t,购买费用高,需要降低蒸汽费用。

2)浸出钴镍渣时容易鼓泡冒槽,自然消泡时间长,需要采取快速消泡措施。

3)浓硫酸熟化浸出率高,但用量过剩的硫酸无出路,需要将熟化浸出改为强化浸出。

4)浸出渣没有洗涤措施,夹带硫酸堆放,腐蚀场地并流失钴镍,需要彻底洗涤浸出渣。

5)高酸浸出的溶液与被溶解物的分离工作在原专利中没有做,本次需要使硫酸再生回用。

3 新工艺需要采取的新措施

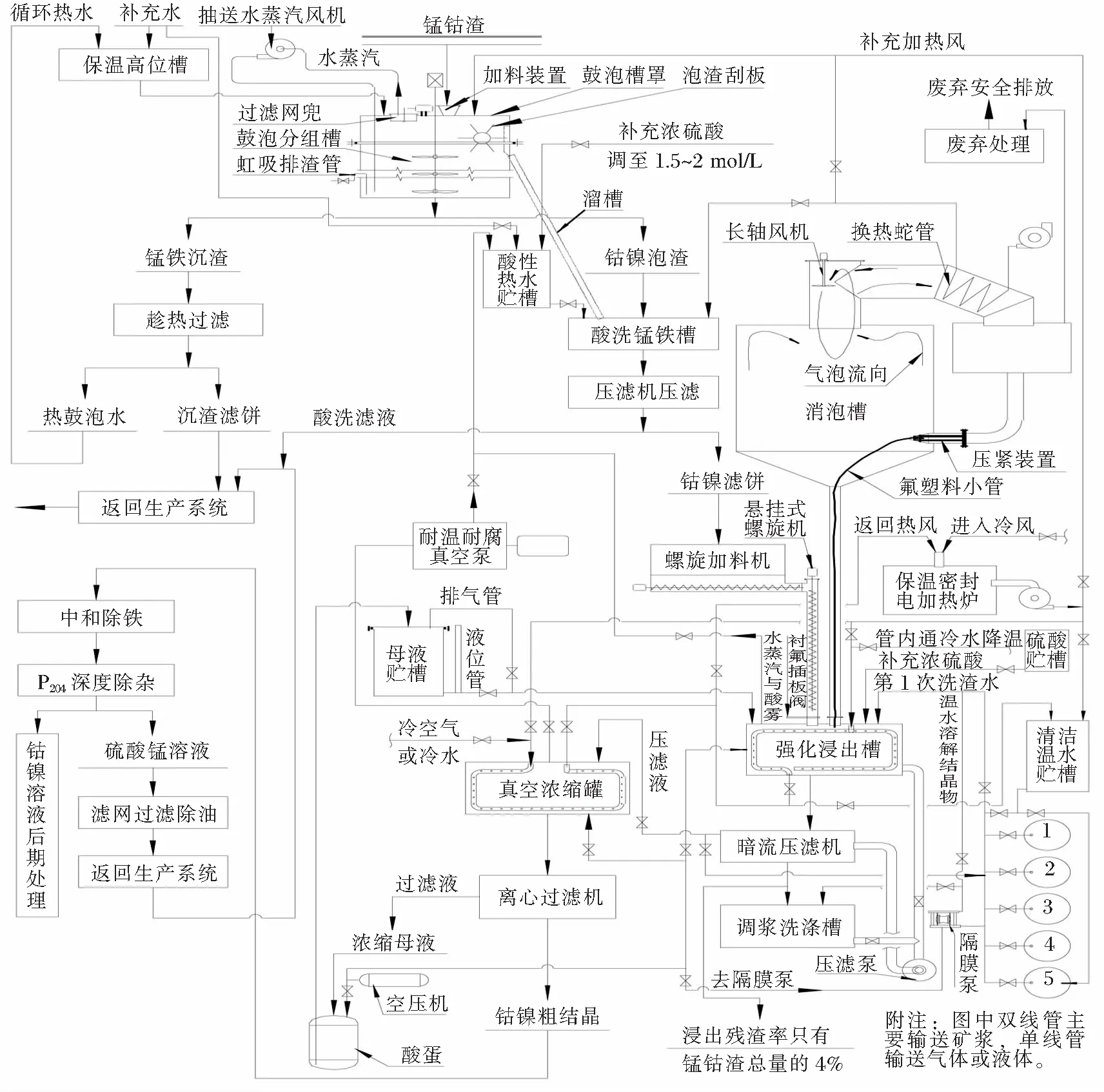

新老工艺相互连接,全都反映在图1中。

图1的“强化浸出槽”和“真空浓缩罐”内,都安装了改性氟塑料换热管,凡是进入管内的风或水,都用箭头指向进入管内,又从另一端申出来。其他进入槽、罐内的物质,其连接线都接触设备图的边框。

在图1中,针对第2节的5个问题全都采取了改进措施。

3.1 鼓泡分组的热源改进

有一种抽、送水蒸汽的风机,从鼓泡槽的密封罩顶部抽走水蒸汽后又鼓入鼓泡槽的底部,在搅拌机的搅拌下加热鼓泡,鼓出来的泡渣用机械刮刀刮出来流入“溜槽”而继续流入“酸洗锰铁槽”。

为防止抽风机将鼓泡渣也抽走,在法兰盖顶开孔安装了不锈钢滤网0.075~0.025 mm(200~500目),但担心滤网被泡渣堵死,又用2个垫片夹住滤网中心,垫片与拉杆连接固定,拉杆又与一块小圆盘的边沿松动连接,这块小圆盘的中心孔,与一台微型电动机的中心轴垂直相交连接并固定。小电动机开动,圆盘就转圈,拉杆会上下迅速做画圈运动,滤网就会震动,鼓泡渣则因是细粒状而不能通过滤网,由于滤网振动,鼓泡渣也堵不住滤网,只有被汽化的水蒸汽分子可以通过滤网,因此水蒸汽可以在鼓泡槽内循环使用,热量与水量都基本没有损失。

3.2 解决钴镍渣浸出冒槽的措施

在浸出槽设置了冒槽口,敞口短管与冒槽管用法兰连接。关闭其他阀门,打开“插板阀”,螺旋加料机水平向前推料,接着用悬挂式螺旋机将滤饼垂直向下推。滤饼在搅拌调浆时加入浓硫酸或者向高温硫酸中加入滤饼,都会反应冒槽。冒槽管连接“消泡槽”,上升管的“长轴风机”能吹破气泡,气泡破了就不容易冒槽,万一冒槽也是冒进“消泡槽”内,消泡后再流回“强化浸出槽”。冒出的水蒸汽上升到顶部斜管,又被蛇管逆流冷凝成水,进入“消泡槽”,在喷嘴处用氟塑料胶塞固定一条氟塑料小管,通过冒槽管中心顺利流入“强化浸出槽”,所以冒槽设施不会排出水蒸汽。冒槽问题解决了,但冒出的气体略有恶臭气味(远低于焙烧气体的恶臭),设有处理装置。

3.3 将熟化浸出改为强化浸出

浓硫酸熟化浸出存在的问题:一是混料操作无论人工或机械都比较艰辛;二是需要浸出的钴镍渣量只有锰钴渣总量的13.73%,可是需要硫酸的重量却是锰钴渣总量的15.16%,实际消耗量很少,过剩硫酸无法回收利用。这两个问题只有采用硫酸常压强化浸出的工艺来解决,达到与熟化浸出相同的效果。常压强化浸出的硫酸使用量比浓硫酸熟化浸出的硫酸使用量可能更大,但过剩硫酸可以完全返回使用,所以硫酸一点也没有浪费,也不污染环境。

硫酸常压强化浸出的操作如下。

开槽:在3~5倍体积的水中加入钴镍渣调浆,当加入浓硫酸时,温度会自动升到≥100℃。接着向换热管内通入200℃的热风。由于水分蒸发后又会被蛇管冷凝成水流回浸出槽,所以槽中的水量基本不会减少。不管液固比已经是多少,只管在升温过程中缓慢加硫酸(浓硫酸加入较高浓度的硫酸中,不会有激烈反应,即使在高温下加入,也很安全,但仍需小心操作)。注意观察液位和温度,达到了160℃即停止加硫酸。根据理论和实践经验,此时硫酸的浓度已达到70%,基本没有水蒸气大量蒸发,只有微量水雾,也开始产生红色沉淀物,那是由硫酸钴、硫酸锰、硫酸高铁、硫酸镍等所组成的硫酸盐结晶物,硫酸镍的绿色被掩盖。在160℃恒温浸出30 min后,改为向“强化浸出槽”的换热管内通冷水降温到50~80℃(注意测试用于调浆溶解硫酸盐结晶物的温水以不出事故的温度为宜)。换热管出来的水,流入“清洁温水贮槽”,然后取温水加入“强化浸出槽”内搅拌调浆溶解红色硫酸盐结晶物。此时采用“暗流压滤机”将滤液直接压送到“真空浓缩罐”。

图1 从锰钴渣中回收钴镍锰的新老工艺合并流程

停槽:阶段生产结束之前需要处理高浓度的剩余硫酸。我们是小项目,也是小型浸出槽,权当它是一台处理废酸的小浸出槽(如果是大生产需要特制一台小浸出槽)。结束作业的方法是:每完成一次浸出后,不再补加浓硫酸。打开“水蒸气与酸雾”管道阀门,绕过真空泵,让强化浸出产生的水蒸汽、酸雾,与真空浓缩产生的水蒸汽、酸雾合并,进入“酸性热水贮槽”,那里有低温水吸收水蒸汽和酸雾,加入浓硫酸调配成酸洗锰铁的稀硫酸。于是“强化浸出槽”的水蒸汽会不断蒸发,硫酸会逐渐消耗,每次加入钴镍渣的量也要逐渐减少。连续多次减少钴镍渣的加入量,直到结束作业,剩下极少量的硫酸保存到以后使用,不会有危害。

3.4 对浸出渣进行逆流洗涤

3.4.1 逆流洗渣的准备与真空浓缩的配合

使用现有的“暗流压滤机”及其压滤泵,制造一个调浆槽,5个贮液槽,新增1台气动“隔膜泵”,利用现有的押送浓缩母液的空压机的压缩空气启动“隔膜泵”。

逆流洗涤的⑤④③②① 5个贮液槽,每一个都是进液和出液共用同一个上阀门。不设下阀门的可行性和优点:a 进液和出液不是同时进行,并且每次只有一个贮液槽进液或出液;b “隔膜泵”可以吸到槽底的溶液,并可插入槽底特制小接管,将溶液吸尽;c 槽底不装阀门比较安全,阀门在上面容易维修或更换。

由于现在能选用的压滤泵基本没有自吸功能,所以将压滤泵安装在低于“强化浸出槽”也低于“调浆洗涤槽”的位置。

“真空浓缩罐”在过滤之前,用冷水进入换热管内间接换热降温至≤50℃,从换热管出来的温热水,暂存于“清洁温水贮槽”,用于逆流洗涤浸出渣。洗涤的液∶固比为3~5∶1。

3.4.2 逆流洗渣的具体操作

第1次吸取“强化浸出槽”的全部矿浆压滤,将滤液直接压送到“真空浓缩罐”。

第1次滤渣则卸入“调浆洗涤槽”,将第①槽贮存的洗涤液加入“调浆洗涤槽”进行第1次搅拌调浆洗涤,然后压滤,将滤液压送回“强化浸出槽”。

第2次滤渣又卸入“调浆洗涤槽”,将第②槽贮存的洗涤液加入“调浆洗涤槽”进行第2次搅拌调浆洗涤,然后压滤,将滤液压送到第①贮槽。

第3次滤渣又卸入“调浆洗涤槽”,将第③槽贮存的洗涤液加入“调浆洗涤槽”进行第3次搅拌调浆洗涤,然后压滤,将滤液压送到第②贮槽。

第4次滤渣又卸入“调浆洗涤槽”,将第④槽贮存的洗涤液加入“调浆洗涤槽”进行第4次搅拌调浆洗涤,然后压滤,将滤液压送到第③贮槽。

第5次滤渣又卸入“调浆洗涤槽”,将第⑤槽贮存的洗涤液加入“调浆洗涤槽”进行第5次搅拌调浆洗涤,然后压滤,将滤液压送到第④贮槽;第五次洗涤的浸出渣取样分析后排放。第⑤槽装好清洁水等待下一回第⑤次调浆洗涤用。

上述第1次的洗渣滤液保存在“强化浸出槽”,此前第一次浸出矿浆的压滤液已经到了“真空浓缩罐”正在进行浓缩,但尚未形成浓缩母液。本次如“开槽”操作一样,先用洗渣滤液調浆,再加入浓硫酸进行浸出。真空浓缩、强化浸出、逆流洗渣这3项作业可同时进行。

真空浓缩的两个方案如下。

本方案:浸出矿浆用水间接降温后,用温水调浆溶解硫酸盐结晶物后过滤,滤液压送到“真空浓缩罐”,浓缩结晶后,过滤出浓缩母液压送到“母液贮槽”,下次浸出取用。

第2方案:浸出矿浆间接降温后,立即过滤,滤液直接压送到“母液贮槽”,可以立即取用。滤饼用第①槽贮存的第一次的逆流洗涤液,調浆洗涤滤饼,目的是溶解其中的硫酸盐结晶物,将溶解了结晶物的过滤液压送到“真空浓缩罐”进行真空浓缩,产生了新结晶物。结晶不彻底或者酸度不够高,都没有多大关系,因为浓缩结晶在循环进行,总要结晶出来,浓缩母液和浸出母液都是贮存在“母液贮槽”,硫酸浓度可以相互混合,酸度就可以比较高,还会继续升高。采用者可选择方案。

3.5 真空浓缩浸出液使废酸获得重生

3.5.1 决定浓缩的原因及真空浓缩的条件

由于铁在运行中已经被氧化成3价,3价铁在pH为2.2时开始沉淀,而钴、镍、锰分别在pH为7.5、7.4、8.3时沉淀,所以浓缩结晶的产物最容易分离出高价铁[2]。

将强化浸出的过滤液直接压送到“真空浓缩罐”,再次结晶出钴镍锰铁,与浸出液中的硫酸分离,并使浓缩母液变成高浓度硫酸。真空浓缩的温度控制在75~120℃;当浓缩母液的硫酸浓度达到800~1 000 g/L时,则可在≤40℃的温度下离心过滤出结晶物,充分滤干,但不用喷雾淋洗,使其在用水溶解时能达到pH为1.5~2。生产标准产品需要用冷水喷雾淋洗到pH为5~5.5。

3.5.2 浸出槽与浓缩罐的热源装置

图1中的“保温密封电加热炉”的热风主供“强化浸出槽”和“真空浓缩罐”的加热升温,它们的余热还可以返回电加热炉与“进风管”连接,让循环热风回炉,减少热量损失。这种做法可以取代传统的多效蒸发,而且可杜绝热能损失,也取消了多台浓缩罐。一台锅炉需要专业工厂才能设计制造,投资高。这种电热炉可以购买也可以自己设计制造。(广东佛山等地有耐300℃以上的热风保温输送软管)。

3.5.3 浓缩结晶物的处理

将离心过滤后所得硫酸钴、硫酸镍及少量杂质元素锰铁的结晶物,重新溶解,进行后处理,即中和除铁、萃取分离净化溶液。至于生产精制硫酸钴、硫酸镍是许多人都可以做的常规工艺,本文不再赘述。

4 浓缩罐与浸出槽的观察与取样装置

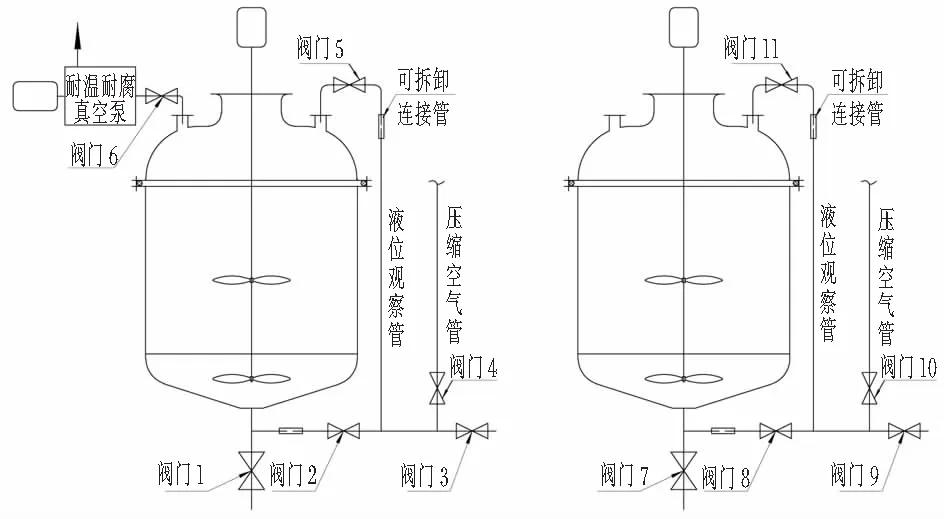

“真空浓缩罐”和“强化浸出槽”需要配置一套观察液位和取样分析的装置,笔者绘制图2示意并作解释:

左侧:阀门1 放料阀;阀门2 料浆控制阀;阀门3 取样阀;阀门4 压缩空气控制阀;阀门5 清理管道控制阀;阀门6 真空泵控制阀。右侧:阀门7~11与左侧阀门1~5的功能相同

图2“真空浓缩罐”(左侧)与“强化浸出槽”(右侧)的液位观察及取样操作示意图

“液位观察管”是聚四氟乙烯透明管,“真空浓缩罐”和“强化浸出槽”都要用到。

对于“真空浓缩罐”,结晶物的生成时间短,颗粒之间也不容易粘接,所以“液位观察管”不容易被堵。为了加工方便以及预防万一被堵,也就设计了两套相同的装置。

“真空浓缩罐”的操作时间阀门5、6常开,阀门3暂时常闭。阀门2、4采用电动。

按顺序:关闭阀门2→全开阀门4延时5 s(吹出管内物料)→全开阀门2延时10 s(将物料充满管内)→全开阀门4延时5 s(吹出管内物料),这是第一次洗管。连续洗管到第4次取样,人工打开阀门3,流出1小段不要,再换一个杯取样送分析,当即关闭阀门3。全开是指通电开阀不计在延时时间内。压缩空气只有洗管取样时才用到。

“强化浸出槽”则不相同了,矿浆容易沉积,也需要连续反应,所以需要随时清理“液位观察管”,不能让矿浆在管内停留太久,否则这部分矿浆会被减少反应时间。

“强化浸出槽”的阀门8、10、11采用电动。

按顺序:关闭阀门11→打开阀门8→全开阀门10延时10 s(吹松下管物料)→打开阀门11→全开阀门8(进入物料)延时30 s(开始发出3 s报警声叫人观察液位)→关闭阀门8→全开阀门10延时10 s(吹出观察管内物料)。停留5 min后再进行下一个循环(这就意味着让管内物料在浸出槽内连续反应了6 min,操作总时间约1 min,中途没有取样时间,浸出终了才取样)。压缩空气进入了浸出槽可通过消泡装置且被蛇管换热后排出。

5 结 语

通过介绍和分析钴镍锰市场形势,讨论了以不同方式生产钴镍锰产品的经济效益,提供了过去在从锰钴渣中回收钴镍锰的试验研究技术和试验成果,并指出了存在的问题,也提出了新的技术方案。