发动机性能台架试验自动化系统的开发

张锐,楼狄明(.同济大学汽车学院,上海20804;2.上海汽车集团股份有限公司技术中心/上海市汽车动力总成重点实验室,上海20804)

发动机性能台架试验自动化系统的开发

张锐1,2,楼狄明1

(1.同济大学汽车学院,上海201804;2.上海汽车集团股份有限公司技术中心/上海市汽车动力总成重点实验室,上海201804)

开发了发动机性能台架试验自动化系统,包括发动机台架标定和性能开发试验自动化运行系统、发动机台架试验实时控制系统、发动机试验保护策略和系统、发动机台架试验测量系统不确定度评定、试验台架传动系统扭转振动校核等。将自动化系统应用于试验项目,实现了发动机台架标定和性能开发试验的完全自动化,提升了试验效率和质量,加快项目开发进度。

发动机台架性能试验自动化系统效率

1 引言

发动机标定和性能开发试验是发动机开发过程中最为重要的试验项目,关系到发动机的燃油经济性、动力性和排放水平。发动机性能台架试验涉及到多种复杂的试验设备,试验周期长,数据量大,需要大量的人员和物资,要求试验人员具有非常高的知识水平和操作技能。试验人员人工操作台架试验,效率较低且难以保证试验质量。

为了提高发动机标定和性能开发试验的运行效率和试验质量,国内外的学者和工程师进行了大量的研究。采用传感器与控制器对发动机台架进行改进,降低操作人员的工作难度;采用计算机控制的台架控制系统,例如常测的台架控制系统[1],AVL公司PUMA自动化发动机台架控制系统[2],以及日本Horiba公司自动化发动机台架控制系统[3]等等,极大地提高了台架试验的运行效率。发动机性能台架试验的自动化运行在提高台架运行效率领域已经成为了一种必然的趋势。

本文结合现有试验台架,开发了一种发动机性能台架试验自动化系统。该系统使得发动机台架标定和性能开发试验具备了高度自动化运行的能力,极大地提升了试验效率和试验质量,节约了试验成本,加快了发动机开发项目的进度。

2 系统功能介绍

发动机性能台架试验自动化系统可以自动运行发动机标定和性能开发试验、自动控制多个试验设备、自动判断多个试验边界并根据试验设计策略执行预定动作、在线自动监控和实时修改发动机ECU电控参数和燃烧参数并自动进行发动机保护和试验保护、自动采集试验数据[4]。

除了上述功能外,该自动化系统还具有试验实时自动保护策略和系统、试验实时自动控制系统,能够对整个试验测量系统的不确定度进行了详细分析,攻克了发动机试验台架传动系统扭转振动的难题,编制了能够根据参数自动进行校核匹配的表格,从试验流程的各方面实现了试验自动化处理的目标。

2.1 试验台架的硬件设备

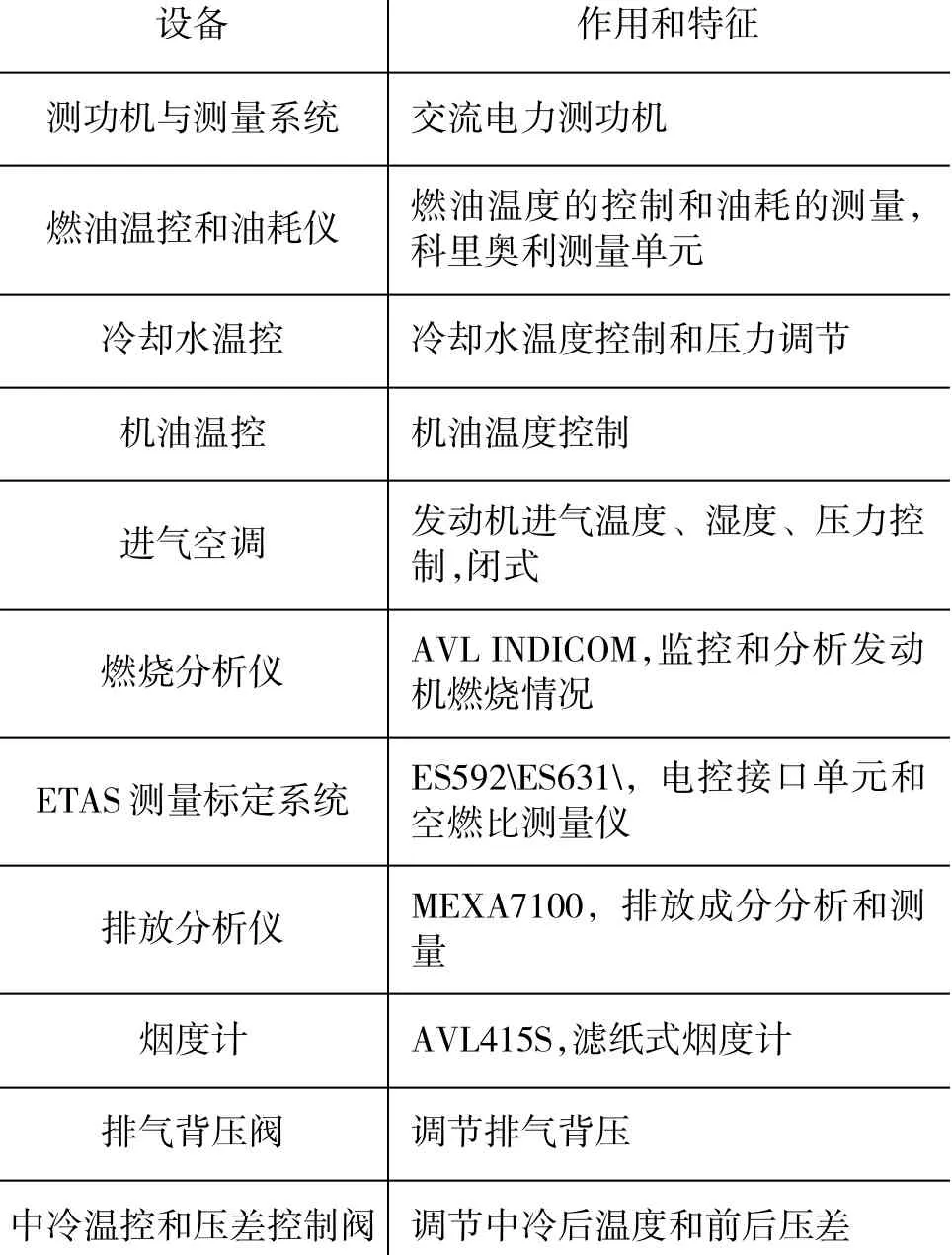

发动机性能试验涉及许多的硬件设备,其主要硬件系统包括测功机和测量系统、燃油温控和油耗仪、冷却水温控、机油温控、进气空调、燃烧分析仪、ETAS测量标定系统、排放分析仪、烟度计、排气背压阀、中冷温控和中冷器前后压差控制阀,台架硬件系统的主要作用和特征如表1所示。

表1 发动机性能台架硬件系统

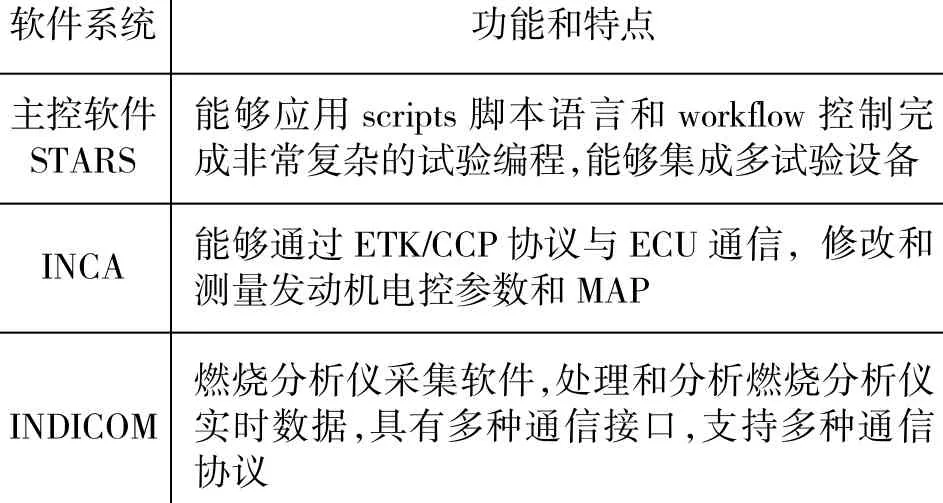

2.2 试验台架的软件系统

与硬件系统相匹配的是控制过程中使用的软件系统,发动机性能台架软件系统主要包括台架主控系统、燃烧分析仪采集软件、INCA发动机测量标定软件等,其功能和特点如表2所示。

表2 发动机性能台架软件系统

2.3 自动化系统的工作原理

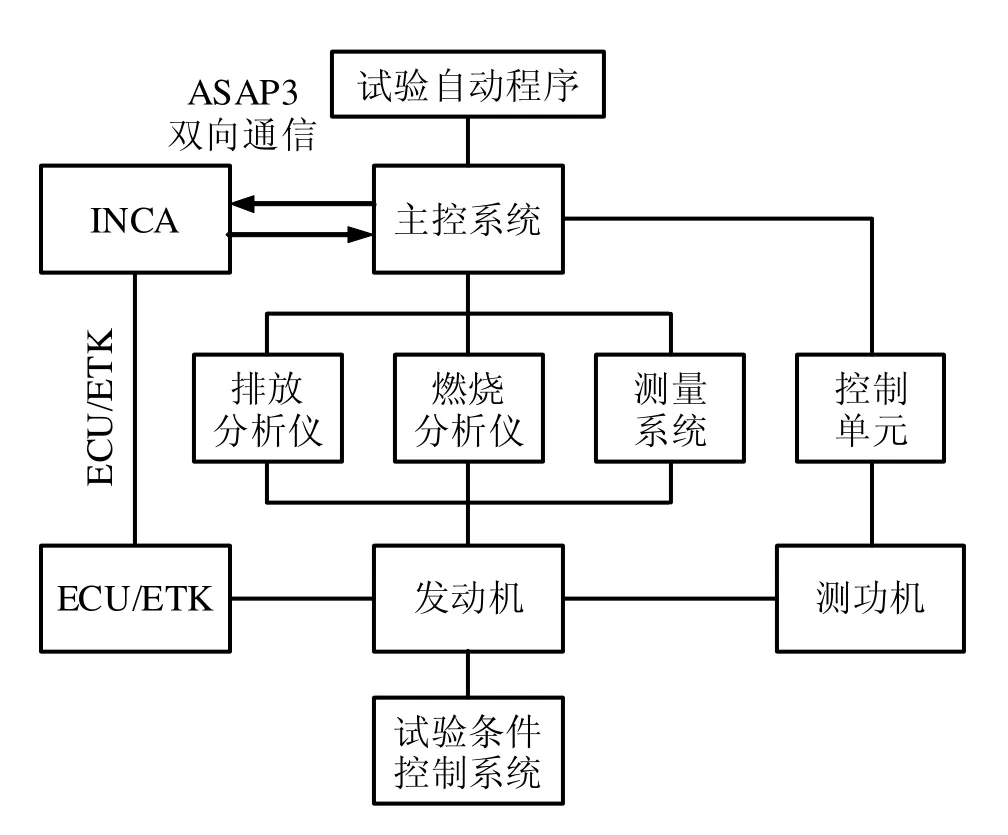

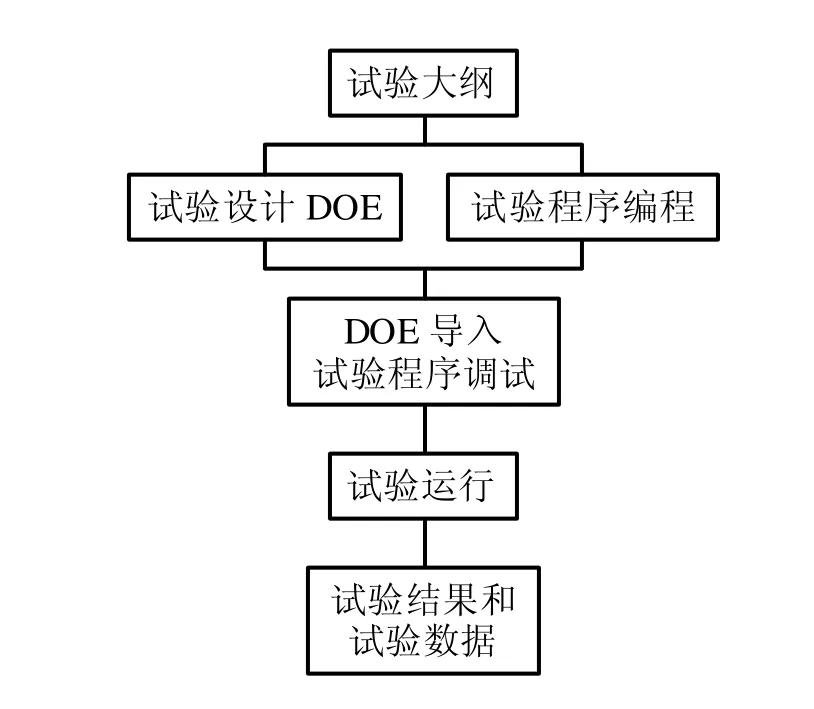

发动机台架标定和性能开发试验主要涉及到发动机电控和燃烧性能、试验台架和仪器设备集成通信、试验安全、试验测量系统、试验总体系统集成、自动化控制和程序编程等诸多方面。发动机性能台架试验自动化系统的工作原理如图1所示。

图1 发动机台架试验自动化系统工作原理

发动机性能台架试验自动化程序基于scripts语言编程与workflows程序控制台架主控软件AuSy(STARS),主控系统通过MEXA排放分析仪、Indicom燃烧分析仪以及Meas.Sys测量系统作用于发动机。同时主控系统与INCA之间通过ASAP3进行双向通信,进而控制ECU。主控系统还可以通过控制单元,控制测功机对发动机的试验进行监控。与此同时,整个发动机性能台架还处于试验条件控制系统的监控之下,以保障试验正常进行。

在发动机性能台架系统中,试验自动程序单元的作用是通过scripts脚本语言和workflow程序控制完成各个试验程序的编写和控制。试验条件控制系统单元的作用是控制燃油温控与压力调节、水温控、机油温控、进气温、湿度、排气背压阀、冷却中冷器。Indicom燃烧分析仪单元用于检测发动机燃烧情况。MEXA排放分析仪用于监控和测量发动机排放。AuSy主控系统,执行scripts和workflow完成的自动试验程序,集成和控制各类试验设备和测量系统,控制测功机和发动机。INCA则通过ETK/CCP协议与发动机ECU通信,通过ASAP3协议与主控系统完成双向通信,能够测量发动机ECU参数,同时又能修改发动机标定量ECU电控参数。Meas.Sys单元的作用是测量发动机的各种运行参数。控制单元将主控系统发出的命令转换成电控信号,控制测功机。测功机为电力测功机,执行主控系统和控制单元发出的控制命令,具有多种控制模式;测量发动机转速和扭矩,具有静态和动态控制能力。

3 发动机台架试验自动化系统的控制

3.1 自动化系统的总体架构

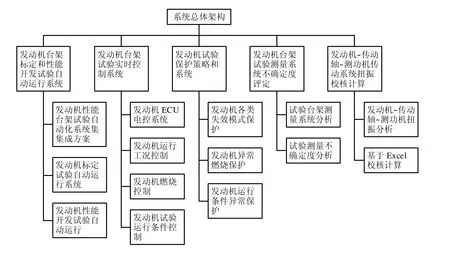

针对发动机性能台架试验流程中涉及到的诸多实际问题,分别研究和开发了相应的控制系统,其中包括发动机台架标定和性能开发试验自动化运行系统、发动机台架试验实时控制系统、发动机试验保护策略和系统、发动机台架试验测量系统不确定度评定、发动机-传动轴-测功机传动系统的扭转振动校核计算。这几个部分相互联系又分别起到了不同的作用,共同构成了发动机性能台架试验自动化系统的完整体系,如图2所示。

图2 发动机台架试验自动化系统总体架构

图3 自动试验流程

3.2 发动机试验自动运行系统

发动机标定试验和性能开发试验要实现自动运行,需要解决试验过程中会遇到的诸多问题。例如发动机运行时的复杂工况、需要调节的ECU电控参数、监控发动机的燃烧参数、控制多个试验设备,同时判断和调节多个试验边界。只有解决了上述问题,才能实现发动机试验的自动化运行。通过模拟人工进行发动机试验的流程,制定了自动运行系统的试验流程,如图3所示。

3.2.1 试验设计DOE

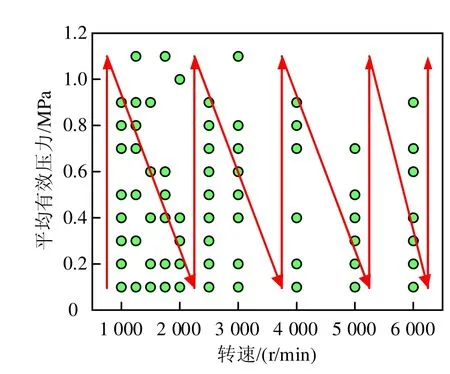

发动机试验时需要在MAP上扫点,然而试验工况点并无规律可寻,并且试验过程中需要通过INCA调节ECU电控MAP参数。针对这一问题,要实现试验过程中无人值守和试验自动化这一目标,对自动试验进行优化设计,通过离线完成试验设计这一阶段,从而节约占用台架运行的时间。

在进行试验设计DOE阶段时[5],可以使用Excel先期进行试验工况点的离线设计。通过Excel将试验工况点转化为excel格式的离线试验DOE list文件,在试验过程中自动读取list文件,就能够进行高度灵活化的试验扫点。ECU电控MAP参数的设计也可以通过这一方法进行离线设计,在试验过程中再通过PUMA和INCA自动读取list文件,并修改ECUMAP。

DOE试验工况点如图4所示。根据转速和平均有效压力,依照图中箭头依次指向定义的工况点,存在为1,不存在为0,形成Excel格式的离线试验文件DOE list。在进行DOE试验设计时,还需要对各种试验参数进行配置。通过这种方法就可以根据具体试验需要,将毫无规律的试验工况点转化为系统可以自动识别的文件,从而完成试验工况设计。

图4 DOE试验运行点

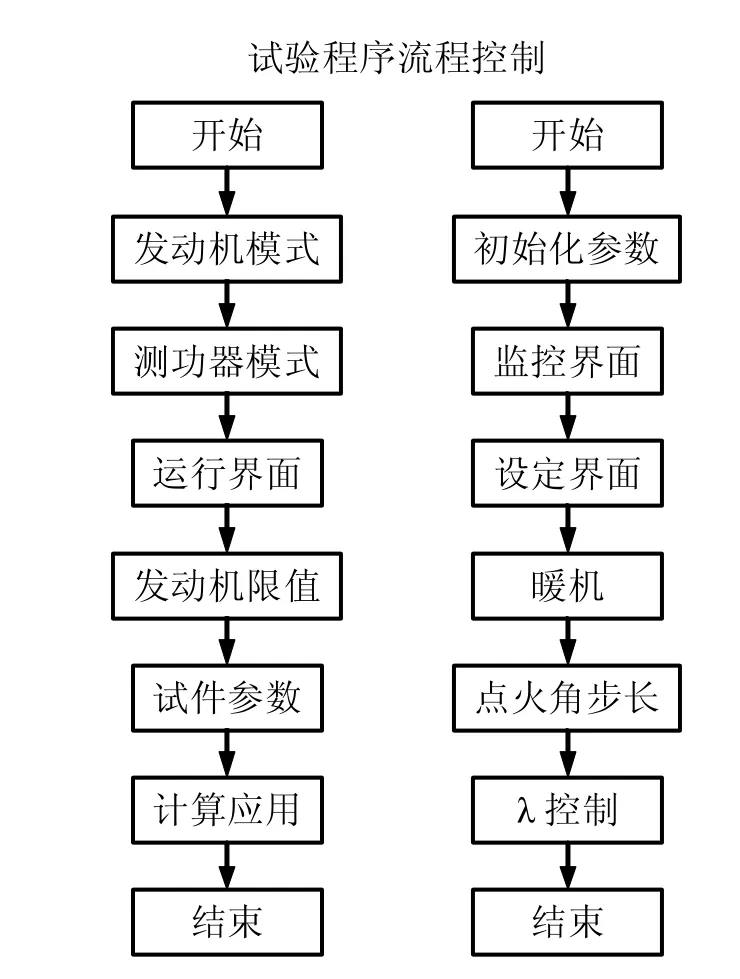

图5 workflow试验程序流程控制

通过Excel离线文件完成DOE设计,有效节约了以前在这一阶段所占用的台架时间,缩短了在这一阶段台架的闲置时间,极大地提高了试验台架的利用率。

3.2.2 试验程序设计

要想实现试验的自动化运行,就需要对试验流程进行编程,本程序的编程主要是基于scripts脚本语言,并采用workflow的程序控制。采用scripts脚本语言编写各试验过程中所涉及到的逻辑和算法,组成了自动试验程序的核心部分。workflow试验程序流程控制如图5所示。可以编辑整个试验程序框架和控制试验执行顺序和流程,调用和加载其他控件和子程序。

3.2.3 试验运行

在试验过程中,试验人员可通过实时人机界面对试验进行实时监控。使用这套自动试验系统进行台架试验,可极大地简化了试验操作人员的具体调试时间,方便了试验的顺利进行。

使用发动机试验自动运行系统可进行发动机标定试验和发动机性能试验,试验结束后系统可根据试验类型输出所需要的结果,供工程师进行数据分析。下面以标定试验-扭矩模型点火角扫描试验和性能试验-一致性检查-万有特性试验为例,展示自动运行系统在试验结果和数据分析阶段的表现。

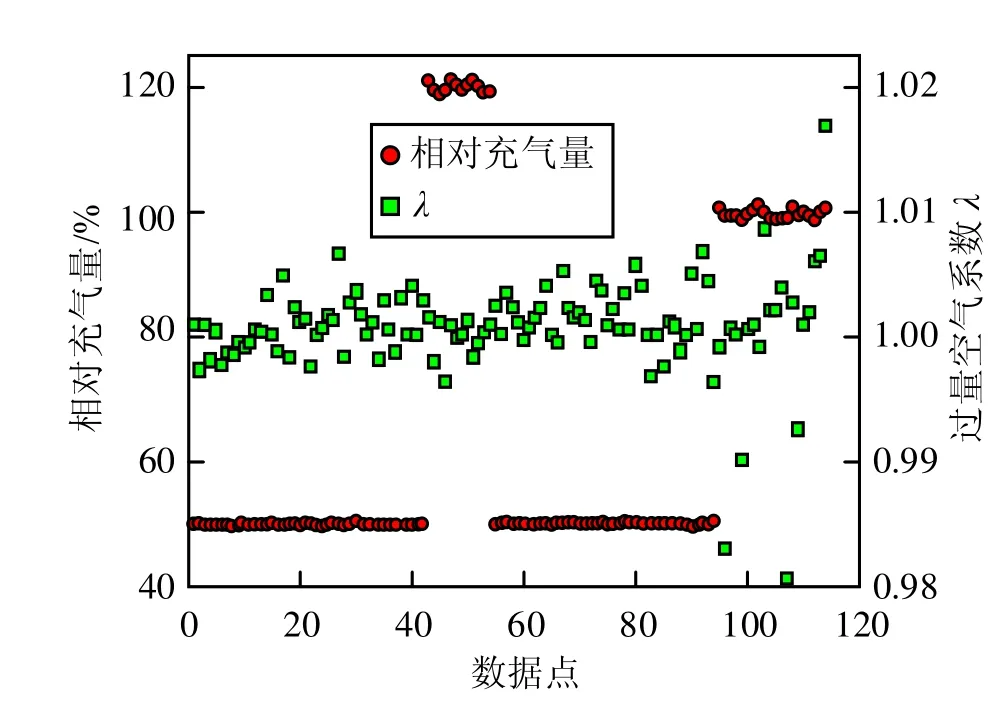

首先在标定试验上的应用。试验内容是典型的三层扫点试验,采用过量空气系数λ开环PID控制锁定目标值、不同转速和相对充气量、不同点火角下的扫点,得到相对充气量控制以及λ控制情况图,如图6所示。

图中红色圆点为相对充气量控制点,绿色方点为λ参数。负荷分别控制在50%、100%以及120%左右,与预设值的偏差极小。λ数值在1上下浮动,只有极少数工况点偏离较大。分别针对转速2 000 r/min、相对充气量分别为50%和120%,以及转速3 000 r/min、相对充气量分别为50%和100%的工况进行试验,其符合控制范围误差均小于1%,λ范围误差小于0.02,且点火角在扫描过程中,对排温边界和爆震边界程序均能够及时判断和响应。采用自动运行系统进行标定试验,其相对充气量控制以及λ控制的总体水平较好,能够顺利地自动运行标定试验,各项逻辑和边界处理正确,试验数据质量较高,可以满足试验要求。

万有特性曲线是发动机的重要性能参数的等值曲线族,能全面反映出发动机的各种性能,可以是等负荷、等油耗或是等排温等一系列曲线图。在性能试验方面的应用中,以一致性检查中的万有特性试验的结果分析为例,在自动化系统的帮助下,使用样机定期对动力总成发动机试验台架测量结果的一致性进行比较和分析,对选定的每个转速进行负荷特性试验,负荷逐渐增加,直至达到该转速下节气门的全开扭矩。试验结束后对以一致性检查得到的万有特性试验数据进行整理、绘制各种特性曲线图。对于一致性试验,只要结果偏差在5%以内,则视为符合要求。

为了验证该系统自动化运行的可靠性,进行了三次重复的发动机一致性试验。等负荷试验结果表明,当负荷小于90%时,三次一致性试验得到的结果偏差非常小,几乎完全相同。只有当负荷大于110%后,不同负荷曲线才出现一定的差异。随着负荷的逐渐增大,负荷曲线在某些速度区域出现了波动,即为了满足发动机的高负荷工况,不可避免地出现了运行条件的波动,但结果偏差依然在可接受的范围内。

等油耗万有特性试验结果表明,虽然三次试验数据存在一些差异,但都与数据测量、试验特殊性有关,且偏差均在可接受的范围之内。从试验结果整体来看,自动化系统下一致性试验的结果是可靠的,一致性检查试验合格,符合试验的要求。

3.3 发动机台架试验实时控制系统

发动机性能台架试验自动化系统,除了控制试验自动运行的系统外,还有对试验进行实时控制的系统,包括发动机运行工况的实时控制系统、发动机运行条件控制。

3.3.1 发动机运行工况实时控制

发动机运行工况的实时控制是由台架主控系统通过电力测功机完成。

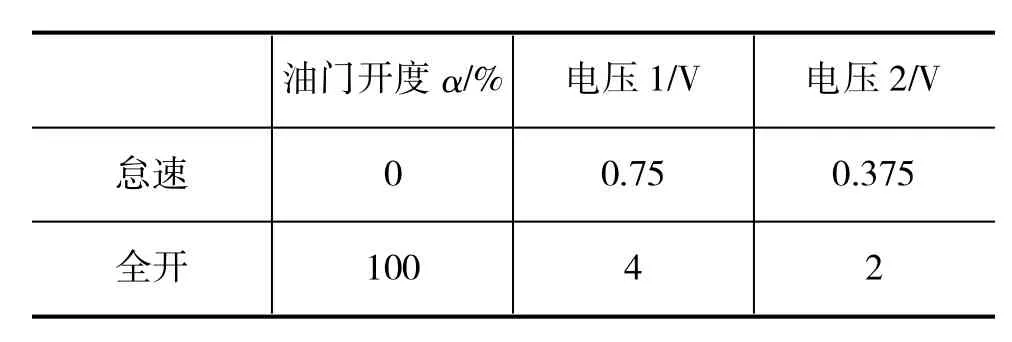

(1)电子油门E-GAS:发动机性能台架自动化试验系统必须采用电子油门E-GAS的控制方式,E-GAS的有效控制精度达到0.1%的油门开度,E-GAS通过控制油门电压来控制节气门开度,电子油门电压的标定需要根据实际电控系统进行标定,标定过程中需要知道油门开度α为100%和0%时分别对应的电压值。出于安全方面的考虑,另外一路电压为该路的一半,对应关系如表3所示。

图6 标定试验相对充气量控制及λ控制情况

表3 E-GAS电压关系

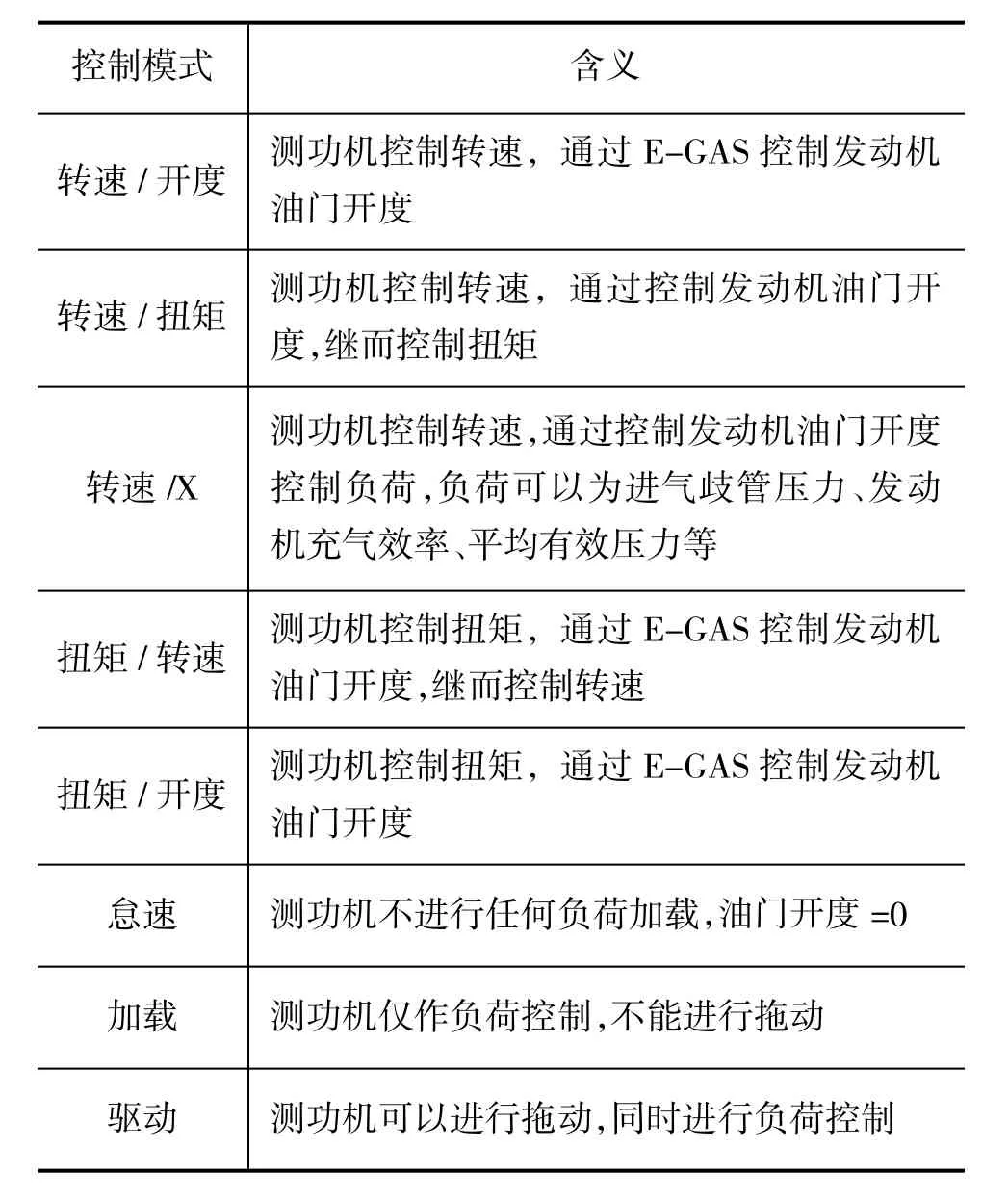

(2)测功机控制模式:测功机的控制模式对应的含义如表4所示。

表4 测功机控制模式

3.3.2 发动机运行条件控制

发动机台架试验运行需要确保多个运行条件。发动机运行条件控制,主要是控制试验室公用动力控制、机油温度控制,冷却水温度和压力控制、中冷器温度和压差控制、背压控制、进气温度和湿度控制以及燃油温度和压力控制[6]。

3.3.3 发动机电控系统和燃烧实时控制

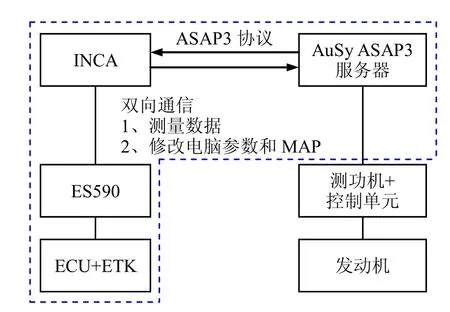

(1)发动机电控系统实时控制:发动机台架与ECU的实时通信和控制原理如图7所示。ASAP3服务器建立在主控系统上,通过ASAP3协议与INCA通信,INCA通过ETK/CCP协议与ECU通信,不仅能够实现台架测量ECU参数,还能实现台架实时修改ECU参数,诸如标定量和ECU电控MAP,实现实时控制发动机ECU电控系统的功能[7]。

图7 发动机电控系统实时控制原理

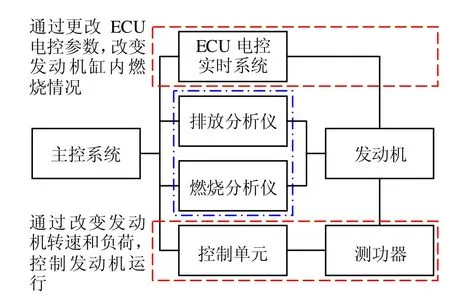

(2)发动机燃烧实时控制:发动机燃烧的实时控制是通过发动机ECU电控系统改变发动机电控参数和通过AuSy改变发动机转速和负荷达到控制发动机燃烧的目的,通过Indicom燃烧分析仪和MEXA排放分析仪监控和判断发动机燃烧情况,其控制原理如图8所示。

图8 发动机燃烧实时控制原理

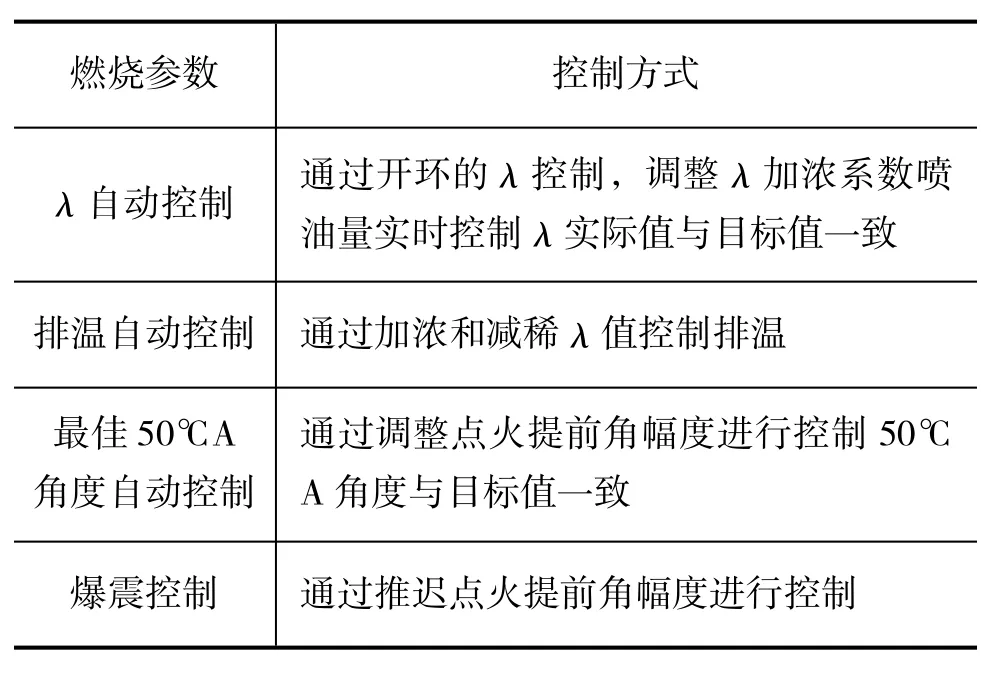

发动机燃烧实时控制系统可以在后台自动运行,在试验过程中无需手动实时调整相关参数,就可以控制发动机的燃烧目标值;实时系统可以自动实时调整参数,以保证发动机始终工作在目标燃烧工况内。发动机燃烧控制参数如表5所示,其中“最佳50℃A角度自动控制”表示50%燃烧放热率所对应的曲轴转角。

表5 发动机燃烧控制参数

3.4 发动机试验保护策略和系统

发动机试验保护策略和系统分为发动机边界条件和常规失效保护以及发动机异常燃烧保护。

3.4.1 发动机边界条件和常规失效保护

发动机的边界条件[1]以及常规失效保护包括全局参数保护、针对不同试件的保护、运行条件诸如机油压力中冷温度等、检查MEXA以及早期故障/失效诊断等。

(1)全局参数保护:全局性参数保护不针对具体试件,是通用的保护参数,包含台架试验通用的边界限值和试验运行条件保护。

(2)针对试件的参数保护:针对试件的参数保护,需要针对不同试件设置特定的保护参数,包括试件特殊保护,以及试件常规保护和边界条件保护的设置。

(3)机油压力的分段保护和中冷温度的MAP边界:机油压力是随发动机转速变化的,如果仅设置2档报警的话,则会发生高转速时发动机机油压力已经下降到异常值的现象,会出现没有触发低值报警的情况。为了避免这种现象,可以采取随转速变化的分式动态报警模式。

(4)碳原子平衡法计算空燃比:根据MEXA测量发动机的排气成分,利用碳原子平衡法可以计算出λ值,通过与ES630测量出的λ值进行比较,可以检查MEXA测量的排气成分的正确性。

(5)早期故障/失效诊断:试验过程中可以利用早期故障诊断仪进行发动机失效早期诊断。

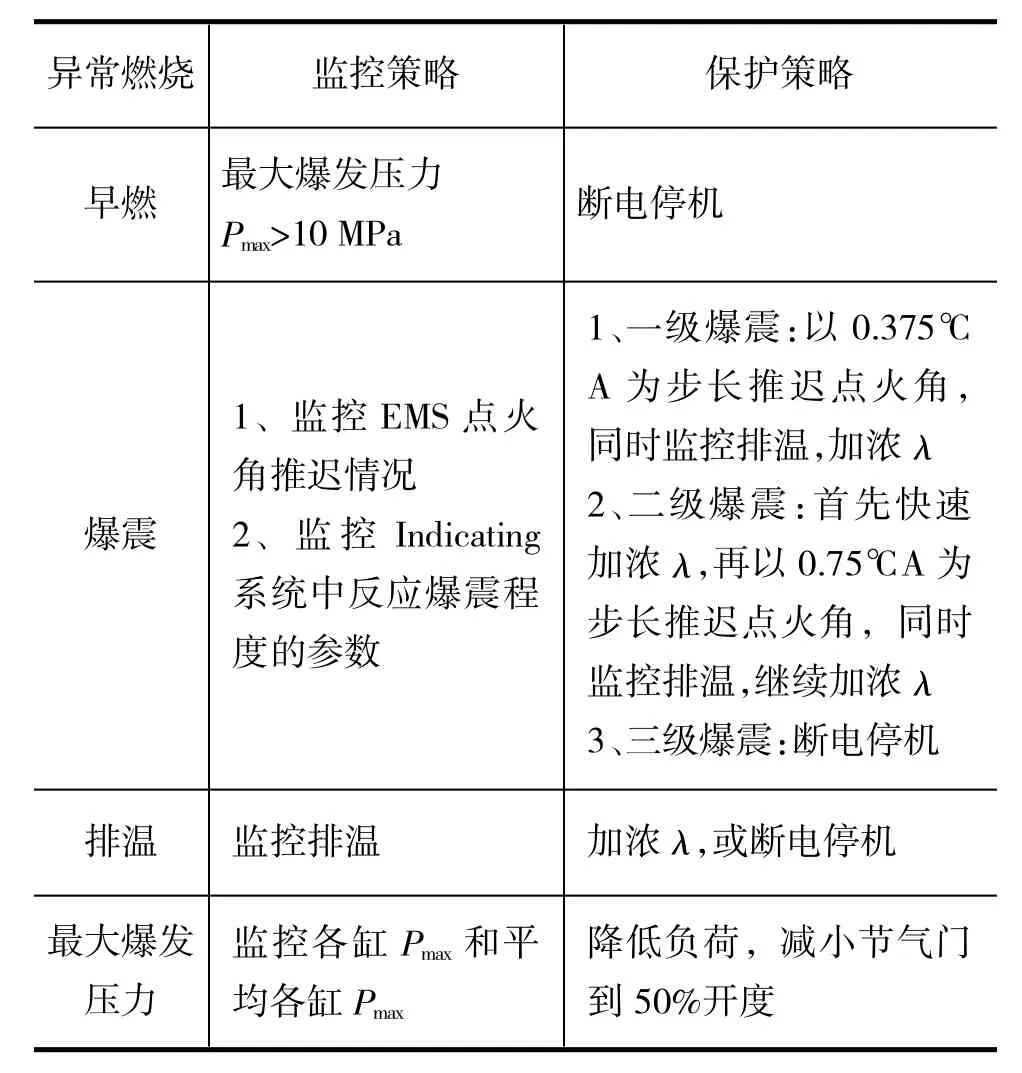

3.4.2 发动机异常燃烧保护

发动机在开发过程中,尤其是标定和性能开发早期,整体的标定数据不完善,发动机缸内燃烧情况不稳定,这个阶段尤其需要对发动机的各种异常燃烧进行监控和保护,尤其是对于增压直喷发动机至关重要,表6为针对各种异常燃烧情况的监控和保护策略。

表6 发动机异常燃烧保护策略

对于异常燃烧中的爆震现象,其分为轻度爆震、中度爆震和超级爆震三级。而轻度爆震对发动机危害很小,超级爆震危害很大,有可能损坏发动机,必须避免。在爆震发生时,需要判断爆震的程度继而采取不同动作,可利用EMS爆震系统点火角推迟情况判断,以及利用Indicating系统进行判断。

3.5 台架试验测量系统不确定度评定

根据JJF 1059.1-2012“测量不确定度评定”,对发动机性能试验时比油耗测量不确定度进行评定,计算出发动机比油耗测量不确定度的水平,并根据计算结果找到降低测量不确定度的方法,为提高试验测量水平提供帮助。

降低发动机比油耗测量不确定度有许多方法,例如通过提高测量次数进而提高有效自由度的方法来减小不确定度,更换精度更高、测量不确定度更小的油耗仪减少其不确定度。

3.6 传动系统扭转振动校核计算

发动机性能台架试验自动化系统建立和分析了测功机与发动机双质量系统模型,计算了扭转振动和临界转速,分析弹性传动轴的特点和设计要求。从静态和动态两个方面考虑,设计出弹性联轴器传动轴,为避免整个试验台架系统发生不良的扭转现象,编制了Excel校核计算表格。

4 自动化系统的应用与效率分析

4.1 自动化系统的应用

发动机性能台架试验自动化系统在实际应用时,第一步是对试验内容和试件基本信息进行记录和输出,从而使系统自动进行试验准备时的初始化设定,以减少人工失误。第二步是按照机型项目编排选择,按照项目试件分类配置对应的各项参数设置,打开对应的试验项目,使得系统能自动完成各项配置。下一步根据具体试验内容进行测量参数的模块化,并添加对应的计算公式。最后,运行自动化系统,自动加载各项设置参数,此时操作人员不需要进行任何操作,可直接进行试验。

发动机性能加试验自动化系统的应用,使得试验可自动运行,且无人值守,自动试验过程中可对试验工况进行总览,监控具体参数,对关键监控参数示波器进行显示,对试验条件进行控制,同时可对报警及时进行提示,并进行相关操作。

发动机性能台架试验自动化系统可应用于多个实际的标定试验和台架性能试验中,将其应用到NLE/SGE/NSE(上汽乘用车荣威、名爵旗下车型发动机机型代号)系列发动机开发项目台架标定和性能开发试验中,提高了试验质量和试验效率,减少了人员配置和工作量,缩短了试验开发周期和节约了试验费用,加快了项目开发进度,得到了发动机台架标定和性能开发、NLE/SGE/NSE发动机项目等相关部门的充分认可。

4.2 试验效率分析

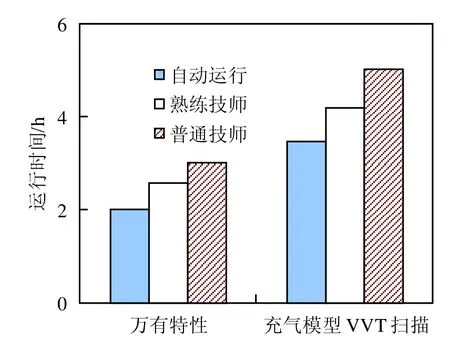

发动机性能台架试验自动化系统的开发目标就是台架试验能够自动运行,与以前消耗大量时间的手动试验相比,节约了试验时间和成本,达到了提高试验效率的目的。所以对手动试验耗时和自动试验耗时进行统计分析,以万有特性试验和充气模型VVT(取定发动机工况点,对发动机不同相对进气量下进行点火提前角扫描)扫描试验为例,采用自动化系统的试验时间与普通技师和熟练技师手动试验的试验时间,比较结果如图9所示。

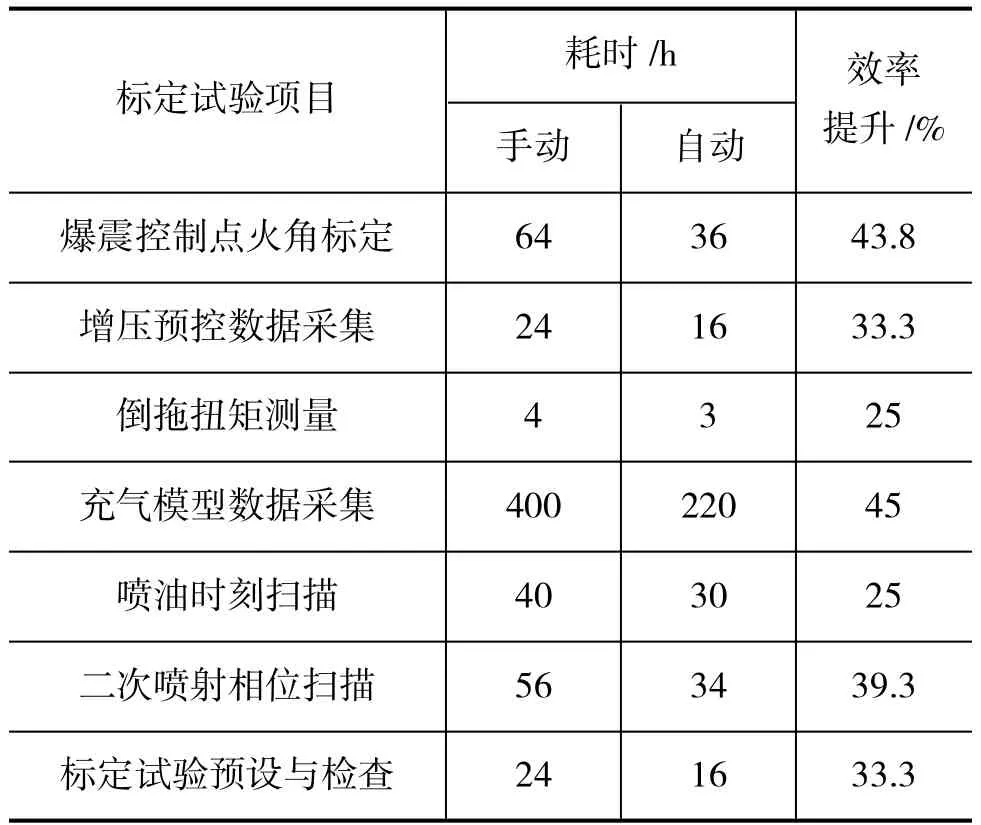

将自动化系统广泛应用于台架试验,表7和表8分别为标定试验和性能试验的效率提升情况。考虑到性能试验的时间统计为单次试验,而实际试验过程中需要反复进行,由于统计标定试验和性能试验所占比重相当,则采用发动机性能台架试验自动化系统后,其综合试验效率提升了31.4%,标定性能台架试验一般每小时1 500~2 000元,以试验时间180 h计算,则可节约27~36万元。

图9 万有特性和充气模型扫描试验比较

表7 标定试验效率提升统计

表8 性能试验效率提升统计

5 结论

本文为了提高发动机台架试验的运行效率,根据发动机台架试验的具体情况,开发了“发动机性能台架试验自动化系统”。

主要介绍了发动机性能台架试验自动化系统的基本原理和主要系统组成,包括发动机台架标定和性能开发试验自动化运行系统、发动机台架试验实时控制系统、发动机试验保护策略和系统、发动机台架试验测量系统不确定度评定、试验台架传动系统扭转振动校核等几部分,介绍了组成系统的控制原理。

发动机性能台架试验自动化系统应用于多个自动试验项目,对试验项目进行了试验效率提升分析。发动机性能台架试验自动化系统实现了发动机台架标定和性能开发试验的全自动化,贯穿于整个试验流程,提升了试验效率和质量,节约试验成本,加快项目开发进度。

[1]王炯.发动机台架试验控制系统及其发展[J].自动化仪表,1986(5):9-14,49-50.

[2]Carm ichaelN E,Howe R,RoemerM.JET Engine Test Strategy-System Design[J].Autotestcon, 2000:290-299.

[3]张鹏,张志超,郭松.基于HORIBA台架的发动机运行边界条件对其性能影响的试验研究[J].汽车零部件,2016(4):29-32.

[4]Guzzella L,Onder C H.Introduction to Modeling and Controlof Internal Combustion Engine Systems[M].Springer Science&BusinessMedia, 2009.

[5]闵亚能.实验设计(DOE)应用指南[M].北京:机械工业出版社,2011.

[6]周志正.先进内燃机与选择性还原触媒系统之建模与控制[D].台北:国立台湾科技大学,2014.

[7]曾科,刘兵,黄佐华.汽油机电子控制单元(ECU)的开发[J].内燃机工程,2005,26(5):27-31.

DevelopmentofEngine Performance Bench TestAutomation System

Zhang Rui1,2,Lou Dim ing1

(1.TongjiUniversity,SchoolofAutomotive Studies,Shanghai201804,China;2.SAICGroup Co.,Ltd, Technical center/ShanghaiAutomotive Powertrain Key Laboratory,Shanghai201804,China)

Developing the engine bench testautomation system,including engine automatic calibration and performance testsystem,engine bench test real-time controlsystem,engine testand protection system, engine bench test evaluation of uncertainty in measurement system,torsional vibration check system.The automatic system is applied to the test project,which realizes the complete automation of the engine bench calibration and the performance development test,improving the testefficiency and quality,and speeding up the projectdevelopmentschedule.

engine bench,performance test,automation system,efficiency

10.3969/j.issn.1671-0614.2017.03.008

来稿日期:2017-06-20

张锐(1977),男,工程师,主要研究方向为动力总成试验。