1 000 MW机组汽轮机凝汽器喉部节能优化改造

朱晨亮,尤亮,江永,陈旻,杨彪

(华能海门电厂,广东汕头515132)

1 000 MW机组汽轮机凝汽器喉部节能优化改造

朱晨亮,尤亮,江永,陈旻,杨彪

(华能海门电厂,广东汕头515132)

某1 000 MW机组汽轮机凝汽器压力、排汽温度均高于设计值,主要原因在于凝汽器喉部布置的抽汽管道、众多支撑管、高旁减温减压器、7/8号低加、锅炉启动疏水消能装置、喉部壳体倾斜布置形式等导致了汽轮机排汽在凝汽器冷却管束入口分布不尽合理,从而排汽阻力大,制约了凝汽器管束的冷却效果。通过改造凝汽器喉部内设备布置形式,加装导流装置,改善凝汽器管束入口流场分布,减小排汽阻力,最终达到降低汽轮机热耗率的目的。改造后供电煤耗平均下降约1.48 g/kWh,年节约标煤2 663 t,投资回收期不到2年,经济社会效益均十分显著。

1 000 MW机组;凝汽器喉部;导流装置;排汽阻力优化;节能

0 引言

某1 000 MW机组汽轮机采用东汽公司制造的超超临界、单轴、一次中间再热、四缸四排汽、单背压、凝汽式汽轮机,型号为N1000-25.0/600/ 600。配套东汽公司制造的凝汽器,凝汽器型号为N-51670,型式为单背压、双壳体、双流程、表面式凝汽器,冷却管束材质为钛。凝汽器采用海水直流供水冷却方式,冷却水系统配套3台循环水泵。凝汽器抽空气系统配套3台真空泵,机组正常运行时,2台运行,1台备用。凝汽器主要由喉部、壳体、水室、冷却管束等组成,喉部内布置有7号、8号低压加热器(简称低加)、低旁三级减温减压器、锅炉启动疏水消能装置等。机组实际运行情况表明,汽轮机排汽温度、凝汽器压力均高于设计值。造成这个问题的主要原因是:凝汽器喉部布置的抽汽管道、7/8号低压加热器、锅炉启动疏水消能装置、高旁减温减压器、众多支撑管、喉部壳体倾斜布置形式等导致了排气阻力大、汽轮机排汽在凝汽器冷却管束入口分布不尽合理,从而制约了凝汽器管束的冷却效果[1]。凝汽器喉部优化改造项目的目的就是通过改造喉部内设备布置形式,减小排汽阻力,通过加装导流装置,改善凝汽器管束入口流场分布,最终达到提高真空、降低排汽压力以提高机组经济性的目的[2]。

目前国内已形成相对完善的汽轮机排汽通道优化技术,且已经在多台300/600 MW级机组中应用。该技术是引入数值模拟,针对特定机组用Pro/E软件建立数值模型,通过计算流体力学软件Flunt,对改造技术方案进行优化,文献[3-7]虽然通过加装导流装置的试验较好地模拟了出口面的流动分布情况,为改善流场的分布提供了一种切实有效的手段,但是对于装置内部流场数据的采集以及流场的发展变化始终无法呈现,并且仅仅停留在定性分析的层面上。文献[8-10]利用Fluent软件,结合Simplec算法,从带有小汽轮机排汽的凝汽器喉部流场分布不合理的角度出发,对凝汽器喉部内加装导流装置的蒸汽流动进行了数值模拟的试验研究,通过不断的试验,找到了一种合理布置导流板的优化方案,并且分析了加装导流板后对流场分布的均匀性和能量损失的影响。文献[2]仅对喉部局部进行优化,且1 000 MW等级机组改造案例较少[4]。因此,根据理论依据及现有的技术条件,在凝汽器喉部内,根据原有的实际结构,改造凝汽器喉部内设备布置形式,减小排汽阻力,安装合理的导流装置,将集中于发电机侧和汽轮机侧的排汽汽流适度引向凝汽器中部,以减少排汽涡流,使排汽流速均匀,低压缸排汽流场趋于合理,凝汽器换热管的热负荷更均匀,热交换能力得到更好的发挥,从而提高凝汽器真空[5]。

1 存在的问题及改造的必要性

1.1 存在的问题

1.1.1 凝汽器喉部入口面积偏小

凝汽器喉部入口与低压缸排汽出口连接,凝汽器喉部出口与凝汽器管束入口连接。汽轮机凝汽器喉部入口面积相对偏小,与上汽公司、哈汽公司双低压缸1 000 MW等级机组相比,同样机组容量所对应的凝汽器喉部入口面积仅相当于其他公司机组的约73%。

1.1.2 凝汽器喉部内部件拥挤,低压缸排汽通道面积小

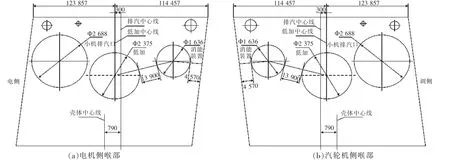

凝汽器喉部内布置的锅炉启动疏水消能装置、高旁减温减压器占据了较多的排汽通道面积。以2个凝汽器喉部当中电机侧的喉部为例,将该喉部分为发电机侧和汽轮机侧2个部分,则发电机侧的排汽通道不存在问题,而汽轮机侧由于消能装置、减温减压器占据了较多空间,排汽通道面积不足其对应凝汽器喉部入口面积的39%。见图1。

1.1.3 凝汽器喉部对称倾斜布置

出于尽量缩短汽轮机轴系长度的考虑,2个凝汽器喉部采取了对称倾斜的布局。从垂直于汽轮机轴线的水平方向看,凝汽器喉部入口中心线与凝汽器喉部内7/8号低加中心轴线偏离300 mm、与凝汽器喉部出口垂直于汽轮机轴线的中心线偏离790 mm。见图1。

1.2 改造的必要性

图1 改造前低压缸排汽通道

机组实际运行参数表明,汽轮机排汽温度偏高、凝汽器压力偏高且相互不对应,而通过对凝汽器喉部结构分析则表明了喉部排汽通道面积过小。运行参数分析与凝汽器结构分析具有一致性,表明该型机组凝汽器喉部十分有必要进行优化改造[6]。

机组的基本结构不宜改变,例如凝汽器喉部入口面积小、7/8号低加安装在喉部内等属于基本结构,无法改变。但凝汽器喉部内拥挤的其他部件可以变,通过改变,释放一定数量的空间,从而保证汽轮机排汽通道面积基本够用。凝汽器喉部对称倾斜布置,凝汽器喉部入口中心线与凝汽器喉部内7号/8号低加中心轴线偏离300 mm、与凝汽器喉部出口垂直于汽轮机轴线的中心线偏离790 mm。这种情况适宜采用加装导流装置的技术进行优化改造[7]。

1.3 排汽通道优化原理

汽缸阻力与排汽缸结构和气体动力性能有关,对已运行机组为定值;凝汽器蒸汽阻力和抽汽口压力与凝汽器工作性能密切相关,在其他条件不变的情况下,凝汽器蒸汽阻力取决于管束布置与入口蒸汽流场的搭配;抽汽口压力则取决于真空泵的性能,在真空系统严密性和循环水入口温度一定的条件下,抽汽口压力与不凝结蒸汽量有关,而不凝结蒸汽量多少也与管束布置同入口蒸汽流场搭配是否合理有关。所以,若低压缸排汽流场布局问题得以解决,排汽压力可有效降低,达到降低汽轮机热耗率的目的

2 改造方案

2.1 锅炉启动疏水装置优化

锅炉启动疏水引至汽轮机侧361减压阀,361阀出口分为2路,一路去往凝汽器喉部内A与B锅炉启动疏水消能装置,疏水被回收;另一路去往锅炉侧排污扩容器。锅炉启动疏水消能装置在凝汽器喉部内的部分直径为1 632 mm、长度约4 300 mm,占据排汽通道面积约7 m2,对低压缸排汽阻碍较大。该消能装置的作用是当锅炉启动疏水水质合格时,经过消能,将锅炉启动疏水回收到凝汽器。实际情况是每年冷态启动次数十分有限,同时,锅炉启动疏水合格、具备回收进入凝汽器的比例并不是太高(不超过30%)。

根据实际情况,改变锅炉启动疏水系统运行方式,关闭361阀后至消能装置的阀门并且不再操作,361阀后锅炉启动疏水只能去往锅炉侧排污扩容器,相当于取消了锅炉启动疏水回收进入凝汽器的功能。拆除凝汽器喉部内消能装置壳体,解决排汽通道的空间被占用问题,见图2。回收锅炉启动疏水产生的经济价值,远小于取消喉部内消能装置所带来的经济价值[8]。

图2 拆除凝汽器喉部内消能装置壳体前后示意

2.2 高旁减温减压器优化

高旁减温减压器在凝汽器喉部内的部分直径1 432 mm,长度约2 500 mm,占据排汽通道面积约3.6 m2,对汽轮机排汽阻碍较大。在不改变高旁减温减压器功能的前提下,对高旁减温减压器进行改造,将高旁减温减压器在喉部内的部分取消,减温减压器变为完全外置。在凝汽器喉部内,只在侧壁留有直径1 432 mm孔洞,占用的排汽通道面积全部释放。

2.3 凝汽器喉部加装导流装置

凝汽器喉部入口中心线与凝汽器喉部内低加中心线偏离300 mm、与凝汽器喉部出口中心线偏离790 mm,这种凝汽器喉部的倾斜布局导致了低压缸排汽在凝汽器内的分布的更加不合理性。通过在凝汽器喉部加装导流装置,使汽轮机排汽在进入凝汽器冷却管束时的流场分布尽量合理,可以充分发挥凝汽器冷却管的有效换热面积、增加凝汽器总体换热系数,最终达到降低排汽压力、提高机组运行经济性的目的。导流装置为曲线形状,倾斜安装。在凝汽器喉部外是单块结构,在凝汽器喉部内拼接成列,见图3。导流装置主要部分为不锈钢材质,耐冲刷,正常使用寿命达到10年以上。导流装置的生根位置是凝汽器喉部内的框架支承管,支撑管不足时需要另外安装支撑管用来固定导流装置。导流装置与支承管通过专用卡子和螺栓可靠联接,螺栓的防松采用弹簧防松垫圈[9]。

2.4 部分结构件或管道变更或移位

将部分处于低压缸排汽主流区域的不合理结构件、管道进行变更或移至非排汽主流区域,以减少排汽阻力,主要是对五、六段抽汽管道进行移位,减温减压器支撑板进行变更设计,达到减少能耗的目的。

2.5 凝汽器补水雾化

化学补水进入凝汽器喉部以后,最佳情况是在喉部以雾化状态实现与低压缸排汽进行强化混合换热。具体改进措施是凝汽器外部原化学补水管道保留不变,根据喉部结构情况,把凝汽器内部补水管道作适当改动,并配以与机组配套的1套喷嘴雾化装置,使其均匀合理布置[10]。

3 效益分析

以2号机组不同负荷为基准,相同冷却水进口温度23.5℃(改造前后冷却水温不同时进行修正计算对比)、相同冷却水流量条件下,汽轮机低压缸排汽通道优化改造前后汽轮机排气压力及热耗率变化如表1所示。

由表1可以看出,汽轮机喉部节能优化改造后节能效果显著,平均热耗降低44.41 kJ/kWh,折算供电煤耗降低约1.48 g/kWh。基于电力市场形势的变化,按年运行300天及负荷率50%计算,凝汽器喉部优化改造后,每年节约标准煤:500× 103×300×24×0.5×1.48 g×10-6=2 663 t,标煤单价按750元/t计算,则每年节约燃料费用:2 663 t× 750元/t=199.72万元,年减排二氧化碳(燃烧1 t标煤排放2.2 t CO2):2 663×2.2=5 858.6 t。2号机组汽轮机凝汽器喉部优化改造项目总投资约373万元,投资回收期不到2年。

表1 2号机组汽轮机喉部优化改造前后能耗变化

4 结语

汽轮机凝汽器喉部优化以后,通过改造凝汽器喉部及内部设备布置形式,安装导流装置,改善了凝汽器管束入口流场分布,减小了排汽阻力。凝汽器冷却管束在纵向和横向的热负荷分配比较合理,蒸汽流场分布比较均匀,凝汽器的有效换热面积得到一定的增加,凝汽器总体传热系数得到提高了,提高了凝汽器的换热性能。最终降低了汽轮机热耗率,提高了机组运行经济性。凝汽器喉部优化改造项目总费用约373万元,改造后

图3 凝汽器喉部加装导流装置前后对比示意

供电煤耗下降1.48 g/kWh,年节约标煤2 663 t,每年节省燃煤费用199.72万元,投资回收期不到2年,社会经济效益均十分显著,对同类型机组中具有一定的借鉴意义。

[1]苏兰青,乔春珍,万逵芳.汽轮机排汽通道优化技术发展现状及趋势[J].东北电力技术,2016,37(10)∶56-59.

[2]阮英峰,郑家衡,何平.630 MW超临界机组低压缸排汽通道的优化[J].上海电力学院学报,2015,31(5)∶467-470.

[3]顾扬彪,何志瞧.采用引进技术的600 MW超临界机组汽轮机通流改造[J].浙江电力,2017,36(4)∶45-48.

[4]郭达飞,崔文宇.汽轮机排汽通道加装导流装置的数值试验研究[J].科技展望,2016(7)∶78.

[5]周兰欣,陈顺宝,王统彬,等.600 MW汽轮机排汽通道流场的三维数值研究[J].电站系统工程,2014,30(6)∶5-7.

[6]包伟伟,张启林,任伟,等.800 MW汽轮机通流改造的热力设计[J].浙江电力,2016,35(4)∶41-45.

[7]郭佳雷,张俍,庞乐.基于火电机组统一模型的汽轮机级组效率能耗分析[J].浙江电力,2015,34(12)∶43-46.

[8]张磊磊,崔国民,关欣,等.考虑蒸汽热力行为的凝汽器喉部流动模拟[J].热能动力工程,2008,23(6)∶572-576.

[9]王异成,张宝,吴瑞康.通过汽轮机配汽方式的改造提高火力发电机组的运行经济性[J].浙江电力,2016,35(3)∶22-27.

[10]曹丽华,李勇,张仲彬,等.加装导流装置的凝汽器喉部流场的三维数值模拟[J].动力工程,2008,28(1)∶108-111.

(本文编辑:陆莹)

Energy-saving Optimization on Condenser Throat of 1 000 MW Steam Turbine Units

ZHU Chenliang,YOU Liang,JIANG Yong,CHEN Min,YANG Biao

(Huaneng Haimen Power Plant,Shantou Guangdong 515132,China)

Condenser pressure and exhaust steam temperature of 1 000 MW steam turbine units were higher than the design value.The main reason was that steam extraction pipelines at the condenser throat,the numerous supporting tubes,high-pressure bypass temperature and pressure relief valve,low-pressure heaters No.7 and 8,start-up drain energy-relief device and inclined layout of throat shell led to unreasonable steam distribution of the steam turbine at cooling bundle inlet,resulting in large exhaust resistance and reduced cooling effect of condenser bundle.Through equipment layout transformation in the condenser throat,guiding device installation,flow field distribution improvement of the condenser tube bundle inlet and exhaust resistance reduction,heat consumption rate of the steam turbine is decreased.After the transformation,net coal consumption rate decreased about 1.48 g/kWh on average,with an annual standard coal saving of 2663 tons;the payback period is less than two years,meaning there are significant economic and social benefits.

1 000 MW units;condenser throat;guiding device;exhaust resistance optimization;energysaving

10.19585/j.zjdl.201708012

1007-1881(2017)08-0060-04

TK264.1+1

B

2017-06-26

朱晨亮(1980),男,工程师,从事大型火力发电机组生产管理及其优化工作。