分立冲洗式模拟移动床吸附分离对二甲苯

王德华,郁 灼,戴厚良

(1.中国石化 石油化工科学研究院,北京 1 0 0 0 8 3;2.中国石油化工股份有限公司,北京 1 0 0 8 7 1)

分立冲洗式模拟移动床吸附分离对二甲苯

王德华1,郁 灼1,戴厚良2

(1.中国石化 石油化工科学研究院,北京 1 0 0 0 8 3;2.中国石油化工股份有限公司,北京 1 0 0 8 7 1)

开发了用于生产高纯度对二甲苯(PX)的模拟移动床吸附分离工艺,并应用于30 kt/a PX吸附分离示范装置,对工艺床层管线冲洗进行了优化,对高效床层管线冲洗和功能区床层数配置进行了研究。实验结果表明,所开发的吸附分离工艺具有先进性,采用开发的吸附分离工艺可获得纯度99.7%以上的PX产品,单程收率可达97%以上;C3冲洗对产品纯度有重要影响,C2和C3分时冲洗方案较优;提纯区床层数对于提纯效果有显著影响,脱附、提纯、吸附、缓冲各区5,10,6,3的床层数配置是最优方案。

模拟移动床;吸附分离;对二甲苯;管线冲洗

模拟移动床[1]吸附分离技术通过周期性改变固定床的物料进出位置,实现模拟液固两相逆流吸附分离过程,既保持了两相逆流分离的高效率,又避免了移动床吸附剂磨损和流动状态不够理想的问题。模拟移动床吸附分离技术特别适用于异构体之间的分离,从C8芳烃四种异构体的混合物中分离出高纯度的对二甲苯(PX)是模拟移动床吸附分离技术最重要的应用[2]。PX是合成聚酯纤维的重要基础原料,至2015年,全球PX产能超过4.6 Mt/a[3]。分离提纯PX是重要的分离过程之一[4]。工业上利用模拟移动床分离PX的技术主要有两种:UOP的Parex工艺[5]和Axens的Eluxyl工艺[6-7]。有较多通过过程模拟来优化PX吸附分离过程的报道[8-10],但工业应用研究的报道很少。

国内从20世纪70年代末就引进了PX吸附分离装置,但由于模拟移动床技术的复杂性,直到本世纪初还未被国内掌握。近年来,随着PX下游产业的迅速发展,PX产能快速增加,自2009年起,中国PX产能居世界第一位。中国石化石油化工科学研究院(石科院)自20世纪90年代开始进行PX吸附分离的研究,2004年石科院开发的RAX-2000A型PX吸附剂在中国石化齐鲁分公司的吸附分离装置上首次工业应用[11],并取得了成功,随后又开发了新一代的RAX-3000型吸附剂。在中国石化自主PX成套技术攻关中,吸附分离工艺是研究重点,在中国石化扬子分公司建设了PX示范装置。示范装置于2011年10月投产,生产出合格PX产品,并进行了近半年的工艺试验,形成了分立冲洗式模拟移动床吸附分离工艺。

本工作开发了用于生产高纯度PX的模拟移动床吸附分离工艺,并应用于30 kt/a PX吸附分离示范装置,对工艺床层管线冲洗进行了优化,对高效床层管线冲洗和功能区床层数配置进行了研究。

1 分立冲洗式模拟移动床吸附分离工艺

自主开发的分立冲洗式模拟移动床吸附分离工艺采用开关阀组来控制物料进出吸附塔,每一股物料到每一个床层都设有一个开关阀,通过程序控制每个开关阀的开闭,从而实现液相物料与吸附剂的模拟逆向移动。分离工艺可以通过程序灵活地调整工艺设置参数,例如可以改变吸附分离各区床层数配置,可以单独对某些开关阀进行检修、更换而不影响装置的正常运转。程控开关阀组可以满足装置日益大型化的需要,并且随着计算机控制技术的不断发展,在今后工艺改进发展上更具潜力。

1.1 床层管线冲洗分析

在模拟移动床装置运转过程中,床层管线中会依次通过组成不同的进出物料,依次为抽余液(R)、原料(F)、抽出液(E)、解吸剂(D),然后又是抽余液,周而复始。这四股进出物料把吸附塔分为四个功能区域:解吸剂和抽出液之间的床层构成了解吸区,抽出液和原料之间的床层构成了提纯区,原料和抽余液之间的床层构成了吸附区,抽余液和解吸剂之间的床层构成了缓冲区。管线中先前经过后存留的物料会与后续经过的物料混合,以致无法产出纯度合格的产品或降低产品的单程收率,因此需要对床层管线进行冲洗。

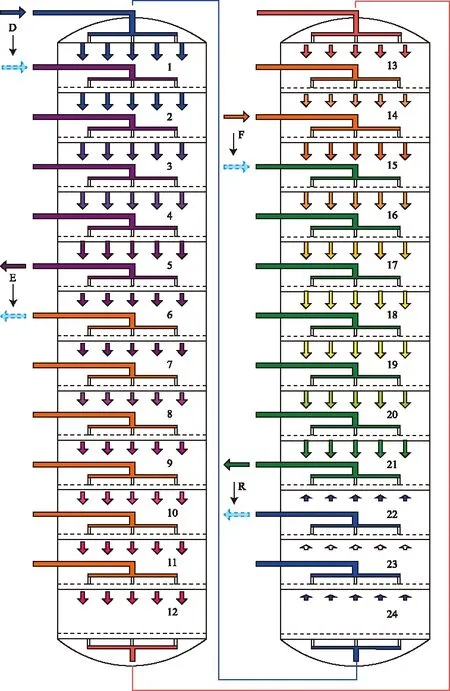

共用管线中存留物料对后续经过物料的影响主要有三种情况:1)床层管线中存留的抽出液对收率的影响,这部分物料被解吸剂冲进脱附区与缓冲区的交界,其中,PX会有部分通过缓冲区进入抽余液,从而造成PX收率下降;2)床层管线中存留的原料对纯度的影响,这部分物料会和抽出液一起流出,造成产品纯度大幅下降;3)床层管线中存留的抽余液对收率的影响,这部分物料与原料一起进入吸附区,由于抽余液中只含有少量PX,含有较多的解吸剂对二乙苯和其他碳八芳烃,它们会与PX竞争吸附,从而降低对原料的处理量。图1给出了没有床层管线冲洗时的模拟移动床工艺示意图,不同颜色代表不同的物料组成,实线箭头代表某一时刻物料的位置和流动方向,虚线箭头代表物料进出位置切换后物料的位置和流动方向。

进行管线冲洗首先需满足的要求是:冲洗后床层管线中存留的物料组成与即将通过管线的物料相同或接近。如果进行管线冲洗时有物料被冲洗进吸附塔内,则冲洗进入吸附塔的物料会对吸附塔内正常的流体组成分布带来一定影响,进而降低吸附分离效率。为尽量减小这种干扰,床层管线冲洗还应满足:冲洗进入吸附系统的物料应与所在位置物料的组成接近。

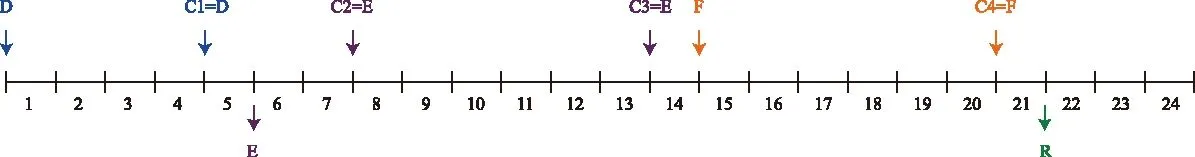

1.2 床层管线冲洗方案

依据上述提出的要求,引入不同物料对床层管线中存留的物料进行冲洗,共设置了四路冲洗[12-13]:C1冲洗位于解吸剂和抽出液之间,采用解吸剂进行冲洗;C2冲洗和C3冲洗位于抽出液和原料之间,其中C2冲洗靠近抽出液,C3冲洗靠近原料,将部分抽出液循环回来用于C2和C3冲洗;C4冲洗位于原料和抽余液之间,采用与原料相同的物料,此外,C4冲洗也可以从吸附塔向外冲洗到抽余液。由于各路冲洗分别设置,冲洗所用物料、冲洗位置和冲洗量都可以独立优化,因此将此工艺称为分立冲洗式模拟移动床吸附分离工艺,这种冲洗方式可以达到更好的冲洗效果,并降低对吸附塔内分离过程的扰动,获得更高的分离效率。管线冲洗示意图见图2。

1.3 功能区床层数配置的优化

对于吸附分离过程来说,功能区床层数量的不同配置会影响分离效果。最佳的功能区床层数配置与装置处理的原料性质、产品质量要求、操作工艺条件及吸附剂的性能等均密切相关,需要针对具体情况进行优化。

图1 没有床层管线冲洗的模拟移动床工艺Fig.1 Simulated moving bed(SMB)without bed line flushing.

图2 分立冲洗式工艺床层管线冲洗设置Fig.2 Schematic diagram of bed line flushing of optimized-flushing SMB.

2 示范装置

2.1 示范装置

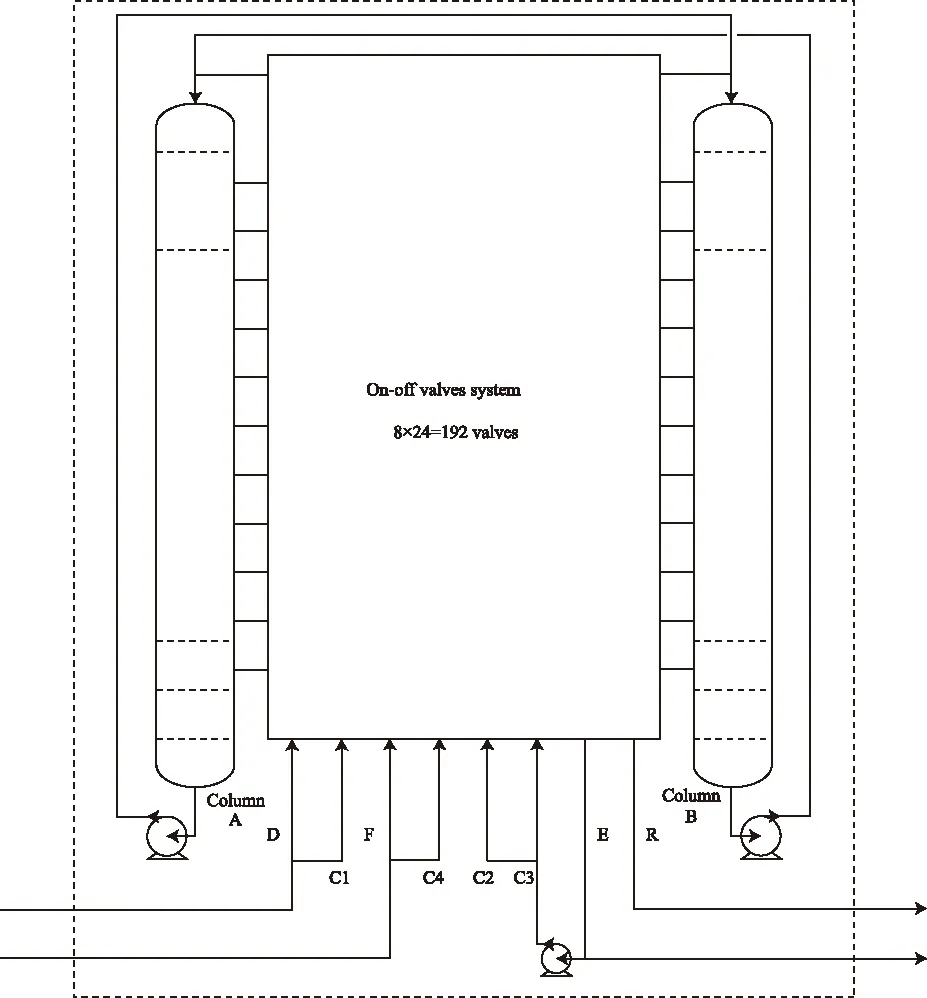

示范装置的PX产能为30 kt/a,装置设置了A和B两个吸附塔,吸附塔内装填RAX-3000型PX吸附剂。采用自主开发的吸附塔内构件把每个吸附塔内的吸附剂分隔为12个吸附床层,两塔共24个床层。吸附塔内构件具有支撑吸附剂、收集上方流体并与塔外输入物料混合、将流体均匀分布到下方吸附床层的功能。每一床层只设一根管线输送物料进出吸附床层,此管线通过一套分配管线与吸附塔内构件相连。B吸附塔底物料通过循环泵输送到A吸附塔顶,流量由程序控制,A吸附塔底物料通过另一循环泵输送到B吸附塔顶,流量由A塔底压力控制,两吸附塔构成了一个密闭的循环回路。进出吸附塔的有解吸剂、抽出液、原料、抽余液这四股基本工艺物料以及四路管线冲洗。各股物料都设有通向每一床层的管线并由程控开关阀控制,8股物料和24个床层共192个程控开关阀。吸附塔系统的示意图见图3。

开发了多功能模拟移动床控制系统(MCS系统),用于控制程序开关控阀组的开闭、吸附塔进出物料和循环物料的流量以及吸附塔内的压力平衡。为了进行管线冲洗和功能区床层数配置等对比试验,在MCS控制系统中,预先设定了方案,操作中可在保持装置正常运转的同时在大部分方案间切换。

图3 吸附塔系统示意图Fig.3 Schematic diagram of adsorption column system.

2.2 性能评价

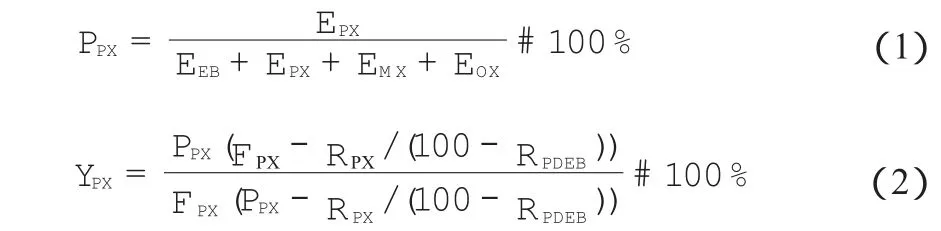

根据生产产品的纯度、收率和操作参数等判断工艺性能。由式(1)和(2)计算产品PX的纯度PPX和收率YPX。

式中EEB,EPX,EMX,EOX分别为抽出液中乙苯、PX、间二甲苯和邻二甲苯的质量分数,%;RPX和 RPDEB为抽余液中对PX和对二乙苯的质量分数,%;FPX为原料中PX的质量分数,%。

3 结果与讨论

3.1 试验中的不确定因素

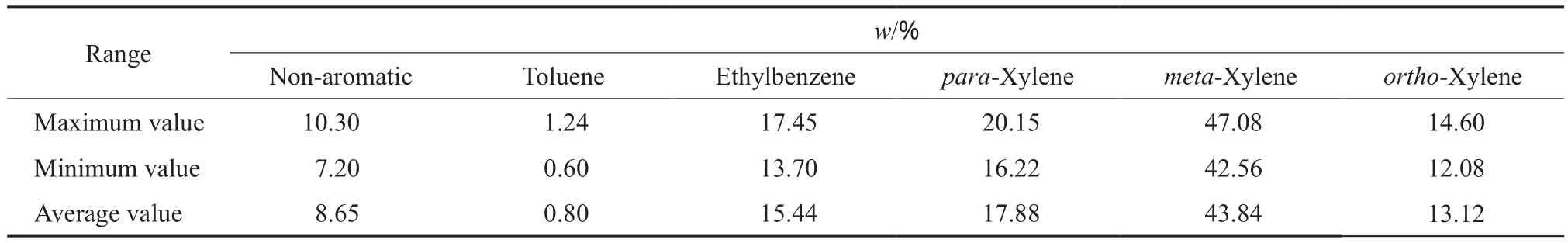

试验中存在一些会对试验结果产生显著影响的不确定因素。原料组成会对PX纯度和收率产生影响。表1中给出了在试验期间吸附分离进料中各组分质量分数的变化范围。吸附进料中甲苯含量变化对收率有影响,增加一百分点可能会造成2%~3%的收率降低,但甲苯的含量较少,变化幅度也较小,因此实际造成的收率波动估计不超过1%。吸附进料中乙苯含量的变化会对PX产品纯度产生影响,乙苯含量增加2%~3%,纯度降幅超0.05%。因此在进行性能比较时要关注吸附进料的组成,在组成相差不大时才具有可比性。

提纯区回流比变化0.01会使吸附分离状况发生明显变化。在试验过程中几次出现所有操作参数都未变动,吸附进料组成也无明显变化,而PX纯度下降、收率上升或PX纯度上升、收率下降的情况,这与提纯区回流比发生变化时的表现类似。很有可能是流量计测量值发生漂移,使得提纯区实际流量发生变化造成的。

表1 吸附进料的组成Table 1 Feed composition

3.2 示范装置的性能测试结果

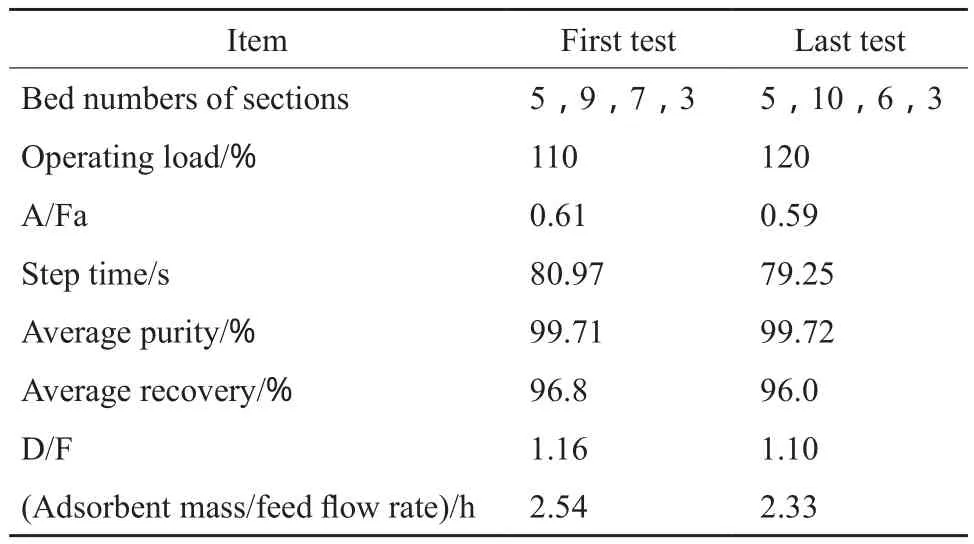

试验进行了两次装置性能测试,测试中A/Fa(选择性孔体积流量(A)与进料芳烃流量(Fa)的比值)分别达到0.61和0.59,装置负荷率分别达到设计值的110%和120%。测试结果见表2。

表2 装置性能测试结果Table 2 The result of performance test

最终测试时采用经过试验过程优选出来的更有利的5,10,6,3区域床层数分配方案,因此可以用更低的A/Fa达到分离要求。一般地,同样的装置、同样的步进时间,设定低的A/Fa,可以处理更多物料,而且有利于降低操作能耗。文献[14]报道采用早期牌号吸附剂ADS-7时A/Fa较高,超过0.80;采用较新牌号吸附剂ADS-37时,A/Fa大幅降至0.66;而本装置的A/Fa低至0.59,显然更为先进。

解吸剂与原料流量之比(D/F)是一个与装置能耗有关的指标,D/F越低,则处理单位物料所需的解吸剂越少,后续精馏过程的能耗就越低。本装置在最终测试中D/F达到1.10。文献[14]报道了PX吸附分离装置的D/F,采用早期牌号吸附剂ADS-7时D/F约为1.66;采用较新牌号吸附剂ADS-37时,D/F降至1.39。文献[15]报道了Eluxyl 吸附分离工艺装置的D/F为1.55。而本装置的D/F大大低于上述文献报道的数值,对于降低装置的能耗明显有利。

上述指标充分说明了示范装置所采用的工艺和吸附剂具有先进性。

3.3 C1冲洗效果

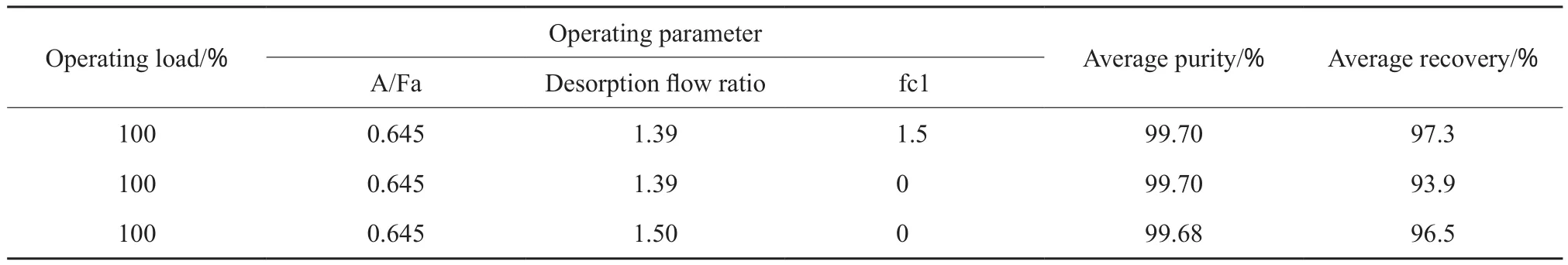

C1冲洗对装置性能的影响见表3。

表3 C1冲洗对装置性能的影响Table 3 The effect of C1 flushing on performance of the unit

冲洗比例(fc)的定义是一个步进时间内注入的冲洗物料体积与床层管线体积(含塔内的格栅分配管)之比。从表3可看出,PX产品单程收率可达97%以上,关闭C1冲洗,即将fc1设为0,其他条件不变,PX收率降幅超过3百分点;调整脱附回流比,从1.39提高到1.50,PX收率回升,与关闭C1前相比低约1百分点。

3.4 C4冲洗效果

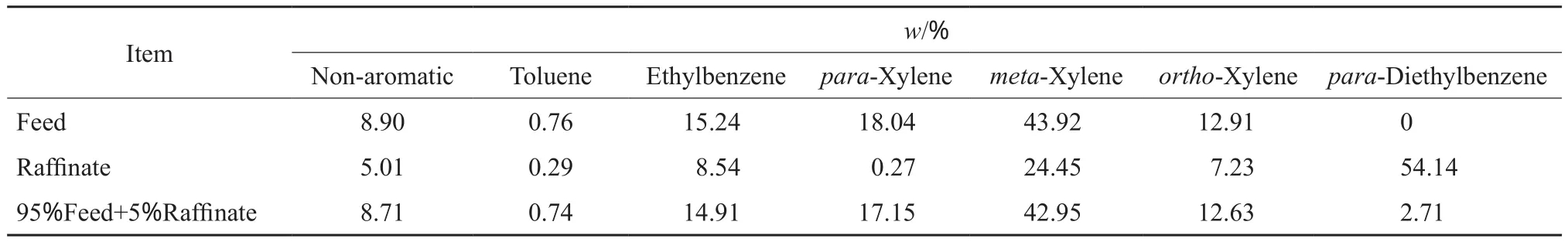

考察了不设置C4冲洗时,存留在床层管线中的抽余液被原料冲进吸附区与提纯区交界处而可能造成的影响。当存留在床层管线中的抽余液体积为一个步进时间内原料体积的5%时,比较没有存留抽余液物料与有存留抽余液物料时从原料管线进入吸附室的物料组成,床层管线中存留的抽余液对吸附进料组成的影响见表4。从表4可看出,当有存留抽余液物料时,从原料管线进入吸附室的物料中PX的质量分数降低了近1百分点,对二乙基苯作为与PX吸附选择性最接近的竞争性吸附组分其含量达到2.71%(w),这将降低吸附剂选择性孔体积的利用率。

表4 床层管线中存留的抽余液对吸附进料组成的影响Table 4 The effect of residual raffinate in bed line on feed composition

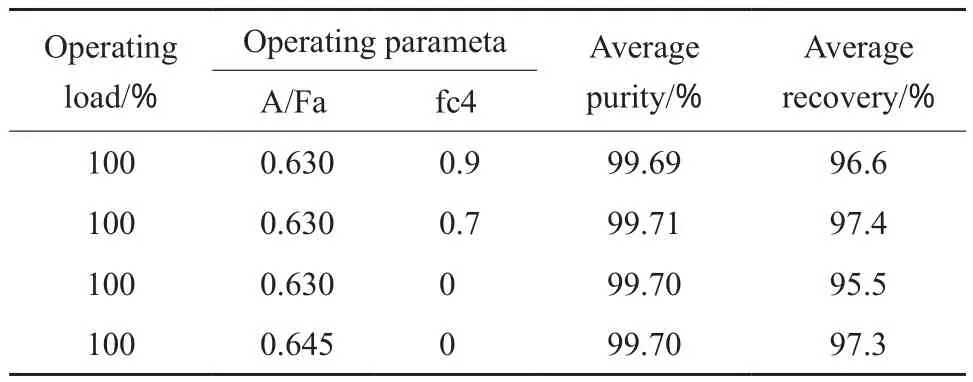

示范装置上进行C4冲洗,C4冲洗对装置性能的影响见表5,从表5可看出,将C4冲洗比例fc4从0.9降低到0.7,PX收率提高约1百分点;关闭C4冲洗,PX收率降低约2百分点,此时将A/Fa从0.63提高到0.645,PX收率基本恢复到关闭C4冲洗之前的水平。试验过程中PX产品纯度变化较小。

表5 C4冲洗对装置性能的影响Table 5 The effect of C4 flushing on performance of the unit

fc4从0.9降低到0.7,收率反而提高,原因很可能是在实际冲洗过程中物料在管线中的流动状态未达到理想的平推流,存在返混。因此,当fc4接近1时,会有一部分原料进入吸附塔,由于进入位置与抽余液只间隔一个床层,导致其中部分PX进入了抽余液,降低了收率;当降低fc4至合适的值,避免了这种损失,使得收率提高。有必要改进床层管线的设计以减轻冲洗物料的返混程度。

3.5 C2冲洗和C3冲洗的效果

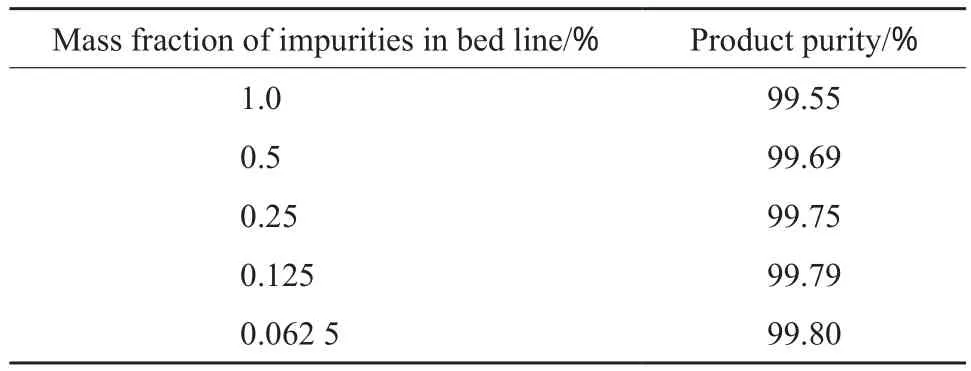

C2冲洗和C3冲洗的作用是将残留在床层管线中的原料冲洗进吸附塔,消除在管线中存留的除解吸剂和目标产品PX之外的物料,防止它们污染抽出液从而降低产品纯度。C3冲洗靠近原料,将大部分的杂质冲洗到吸附塔内;C2冲洗靠近抽出液,可将残留的少量杂质进一步冲洗干净。管线中少量的残留杂质会对产品纯度产生非常显著的影响。假设吸附塔内流出的抽出液中PX质量分数为35%、扣除解吸剂后归一的PX纯度为99.80%,计算了床层管线残留物料质量分数对PX产品纯度的影响,结果见表6。

表6 床层管线中存留的杂质对PX产品纯度的影响Table 6 The effect of residual impurities in bed line on product purity

为保证冲洗效果,需要达到一定的冲洗量,可以通过改变冲洗比例来调整。试验前预估C3冲洗比例应在1.5左右,但试验初期PX产品纯度较低,很难达到99.7%,而循环回路24个试样中,抽出液采出位置的试样分析结果扣除解吸剂后归一的PX纯度在99.8%以上,由此判断是床层管线冲洗不充分造成的。将C2,C3冲洗比例分别提高到2.0和2.15后,产品纯度达99.7%以上。

3.5.1 冲洗物料的比较

将C3冲洗所用物料由抽出液改为解吸剂,PX产品纯度由99.66%降低到99.60%以下。通过对比循环回路组成还发现,C3冲洗所用物料改为解吸剂后,位于提纯区的各试样的PX质量分数明显下降,结果见图4。产品纯度下降可能与这一现象有关。

图4 不同物料进行C3冲洗时循环管路提纯区PX含量Fig.4 PX mass fraction of circulation line samples in purification zone.

3.5.2 冲洗位置的比较

比较C3冲洗分别位于原料上游一个床层和原料上游三个床层两种设置下的情况。通过对比循环回路组成可以看到,当C3从原料上游三个床层冲入吸附塔时,由于冲洗进入吸附塔的物料中PX纯度低于冲入位置物料的PX纯度,降低了提纯效果。图5给出了循环管路提纯区各试样中杂质的含量。从图5可看出,当C3冲洗位于原料上游三个床层时,提纯区第3和第4床层的杂质含量显著高于C3冲洗位于原料上游一个床层时的杂质含量。

3.5.3 分时冲洗

试验了C2和C3分时冲洗,即采用同一套程控阀控制冲洗液进入吸附塔的位置,实现在一个步进时间内一段时间进入C2冲洗应进入的床层,另一段时间进入C3冲洗应进入的床层。结果表明分时冲洗可以稳定运转,可以达到产品纯度、收率的要求,但在分时冲洗工况下,控制的复杂性增加,吸附塔的压力波动范围为0.80~0.88 MPa,略大于不是分时冲洗的工况。

图5 不同位置进行C3冲洗时循环管路提纯区杂质含量Fig.5 Impurities mass fraction of circulation line samples in purification zone.

3.6 功能区床层数配置的影响

通过不同区域床层数分配试验发现,提纯区床层数对提纯影响明显,区域回流比不变,提纯区增加一个床层产品纯度明显上升;要达到同样的纯度要求,当增加一个床层时,提纯回流比可以降低0.03~0.04,当减少一个床层时提纯回流比需要增加0.03~0.04。脱附区床层数对于脱附效果有明显影响,要达到同样的脱附效果,当增加一个床层时,脱附回流比可以降低约0.05,当减少一个床层时脱附回流比需要增加约0.05。脱附回流比的变化影响装置解吸剂的循环量,但影响幅度较小,当脱附回流比变化0.05时,D/F变化约0.03。对于缓冲区,要保证非芳烃基本不穿透,当床层数由3个减少为2个时,缓冲回流比需要减小约0.1。缓冲回流比减小也会影响装置解吸剂的循环量,当它减小0.1时,D/F增加约0.06。对于吸附区,试验中增加一个床层和减少一个床层,未观察到吸附分离效果的明显变化。

综合比较,5,10,6,3的功能区床层数分配方案是各方案中的最优方案。

4 结论

1)开发了分立冲洗式模拟移动床吸附分离工艺,并应用于30 kt/a PX吸附分离示范装置。示范装置可获得纯度99.7%以上的PX产品,单程收率可达97%以上;示范装置在同类装置中处于领先水平,开发的吸附分离工艺和采用的吸附剂具有先进性。

2)相同操作条件下,关闭床层管线C1冲洗会使PX产品收率降低超过3百分点,调整脱附区回流比后,PX收率仍低约1百分点;设置床层管线C4冲洗可提高PX产品收率约2百分点。C2和C3分时冲洗方案可行。

3)提纯区床层数对于提纯效果有显著影响,脱附、提纯、吸附、缓冲各区5,10,6,3的床层数配置是最优方案。

[1] 王德华,王辉国. 模拟移动床技术进展[J].化工进展,2004,23(6):609-614,640.

[2] Minceva M,Rodrigues A E. Understanding and revamping of industrial scale SMB units for p-xylene separation[J].AIChE J,2007,53(1):138-149.

[3] 骆红静,赵睿. 中国对二甲苯市场2015年回顾与展望[J].当代石油石化,2016,24(5):17-19,25.

[4] Sholl D S,Lively R P. Seven chemical separations to change the world[J].Nature,2016,532(7600):435-437.

[5] Commissaris S E. UOP Parex Process[M]//Meyers R A. Handbook of Petroleum Ref i ning Process. 3rd ed. New York:McGraw-Hill,2003:47-54.

[6] 伍于璞,彭世浩. IFP的对二甲苯吸附分离技术[J].炼油设计,1999,29(4):17-18.

[7] 谭永忠,施大鹏. 镇海对二甲苯联合装置工艺技术特点[J].炼油技术与工程,2003,33(7):15-17.

[8] Lim Y L,Lee J. Optimization of a commercial p-xylene-simulated moving-bed process with extended langmuir isotherms[J].Ind Eng Chem Res,2015,54(13):3462-3471.

[9] Silva M S P,Mota J P B,Rodrigues A E. Fixed-bed adsorption of aromatic C8isomers:Breakthrough experiments,modeling and simulation[J].Sep Purif Technol,2012,90(18):246-256.

[10] Lim Y L,Lee J,Bhatia S K,et al. Improvement of paraxylene SMB process performance on an industrial scale[J]. Ind Eng Chem Res,2010,49(7):3316-3327.

[11] 王辉国,郁灼,王德华,等. RAX-2000A型对二甲苯吸附剂的工业应用[J].石油炼制与化工,2007,38(9):23-27.

[12] 中国石油化工股份有限公司. 模拟移动床吸附分离方法和设备:102895800B[P].2016-05-25.

[13] 中国石油化工股份有限公司. 控制阀数量减少的模拟移动床吸附分离方法:102895799B[P].2015-09-23.

[14] 谷立杰,陈德军. 3种吸附剂在扬子石化吸附分离装置中的性能对比[J].辽宁化工,2013,42(1):25-29,33.

[15] 秦会远. 84万吨对二甲苯/年芳烃联合装置生产运行分析[J].广东化工,2012,39(5):272-273.

(编辑 平春霞)

Adsorption separation of para-xylene by optimized-flushing simulated moving bed technology

Wang Dehua1,Yu Zhuo1,Dai Houliang2

(1. Sinopec Research Institute of Petroleum Processing,Beijing 100083,China;2. China Petroleum & Chemical Corporation,Beijing 100871,China)

A new simulated moving bed(SMB) process was developed for producing high purity para-xylene(PX),and was applied to a demonstration plant of PX adsorption separation with 30 kt/a capacity. The bed line fl ushing of SMB and bed numbers of four sections were studied and optimized. The experiment results show that the new process had better performance,the PX purity is more than 99.7%,and the recovery of PX is more than 97%. The factor of bed line flushing 3 has obvious effect on PX purity. Time-division flushing of C2 and C3 was feasible. The optimized bed numbers of four sections(desorption section,purif i cation section,adsorption section,buffer section) was 5,10,6,3.

simulated moving bed;adsorption separation;para-xylene;line fl ushing

10.3969/j.issn.1000-8144.2017.08.019

1000-8144(2017)08-1072-08

TQ 028;TQ 241.1

A

2017-06-25;[修改稿日期]2017-06-28。

王德华(1975—),男,辽宁省凤城县人,博士,高级工程师,电话 010-82368215,电邮 wangdh.ripp@sinopec.com。联系人:戴厚良,电话 010-59962408,电邮daihl@sinopec.com。