工程车辆冷却风扇及散热性能的改进分析

温俊芳,刘佳鑫,秦四成

(1Ʊ江苏安全技术职业学院汽车工程系,江苏徐州 221011;2Ʊ华北理工大学机械工程学院,河北唐山 063009;3Ʊ吉林大学机械科学与工程学院,吉林长春 130025)

工程车辆冷却风扇及散热性能的改进分析

温俊芳1,刘佳鑫3,秦四成2

(1Ʊ江苏安全技术职业学院汽车工程系,江苏徐州 221011;2Ʊ华北理工大学机械工程学院,河北唐山 063009;3Ʊ吉林大学机械科学与工程学院,吉林长春 130025)

为提升动力舱内冷却风扇空气流动状态,改善系统散热性能,结合某款国产压路机,在已有研究的基础上,通过对冷却风扇进行重新设计,得到改进后的动力舱模型。并对其进行数值仿真,分析仿真结果,将改进方案与原始方案进行对比。结果表明:改进后的动力舱在中冷器、液压油散热器所体现出的散热性能优于改进前;但由于受到轮毂比的影响,冷却液散热器的散热性能略低于原始方案,在实际使用中通过安装固定装置对轮毂比进行调整可以得到改善。

工程车辆;散热性能;数值仿真;冷却风扇

0 引 言

随着中国基础建设的全面展开,节能减排问题越来越受到关注。作为建筑工程的主要施工设备——工程车辆,其节能减排具体体现在动力舱散热上。压路机作为工程车辆的一个重要组成部分,在炎热的夏天连续工作数个小时后,会出现动力舱内发动机水温骤升,从而导致发动机损坏,究其原因,主要是由于冷却系统冷却性能下降。

为了更好地解决该问题,许多国内外专家和学者从散热性方向入手积极展开研究:尚宝兰等采用数值仿真与正交试验设计相结合的方式对散热器翅片结构参数进行了仿真分析,得到了参数对其流动性与散热性影响的敏感度次序[1];吉林大学秦四成教授针对轮式装载对机罩部位进行了仿真分析,并提出多种改进方案,通过对比筛选出了最优方案[2];装甲兵工程学院毕小平对坦克动力舱内空气流场进行了仿真分析,并通过对比试验验证了仿真方法的正确性[3];Shome B对SUV车舱内气流流动性能与换热性能进行了仿真研究,得到温度试验值与仿真值偏差在2℃之内的结论[4];Cenk D评价了卡车动力舱内流场的散热性能,并提出了一系列的改进措施[5];Shaolin M对非公路工程车散热器的传热性能与动力舱的换热性能进行了研究[6⁃7];Vivek K对微型乘用车动力舱进行了仿真分析,并提出了改进方案[8]。

基于以上研究,本文针对国内某款压路机,对其冷却风扇进行重新设计,建立新动力舱模型,并进行仿真分析,对比原始方案,验证改进的有效性。

1 仿真模型

1.1 冷却风扇模型

冷却风扇模型如下[9⁃13]。

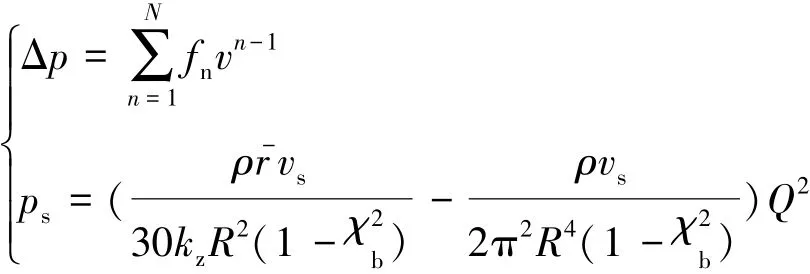

式中:D p为风扇前后端的压强差;v为与风扇出口相互垂直的空气矢量;N为多项式数目;ρ为空气密度;fn为多项式系数;r-为叶片截面相对半径;kz为转数与体积流量的比例系数;vs为叶片后端旋流系数;R为叶片半径;Q为体积流量;χb为轮毂比;ps为风扇自由涡流时的静压。

1.2 散热器模型

散热器模型如下。

式中:ε为散热效率;Qr为换热量;Ntu为效能单元数;Thotin为热流体入口温度;Tcoldin为冷流体入口温度;Cp1、Cp2分别为热冷流体的比定压热容;m·1、m·2分别为热冷流体侧质量流率;ρcold为冷介质密度;D P为散热器压力损失;Ac为散热面积;Ke为出口阻力系数;Kc为进口阻力系数;w为冷流体流动长度;f为范甘宁摩擦因子;De为水力直径。

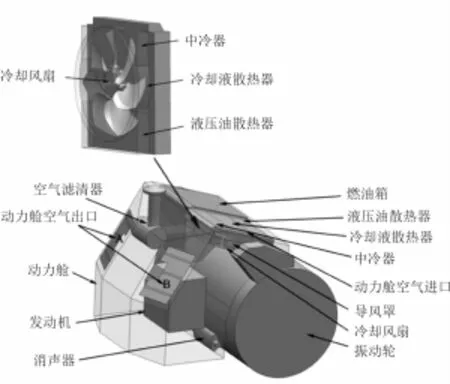

1.3 动力舱模型

依据厂商图纸与实际样机建立三维动力舱物理模型,具体如图1所示。其中风扇、散热器结构参数为:风扇直径660 mm,导风罩直径690 mm,轮毂直径159 mm,无弯掠特征;中冷器散热面积16Ʊ26 mm2,液压油散热器散热面积19.28 mm2,流动长度均为660 mm,冷却液散热器散热面积为21.16 mm2。

图1 动力舱模型

2 原始模型数值模拟

原始风扇和动力舱的模型网格、边界以及流场分析结果可参见文献[9⁃12],此处不再赘述。

3 改进后的仿真模型

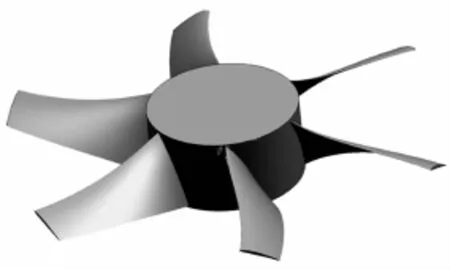

结合NACA4406翼型对原始风扇进行重新设计计算,建立改进后的风扇模型,具体如图2所示。

图2 新风扇模型

4 CFD数值仿真

4.1 网格划分

对风扇表面、发动机表面、燃油箱采用结构性网格进行划分,对内置动力舱风洞采用非结构与结构网格进行划分,并对动力舱空气出入口进行网格加密。消声器作为动力舱内的主要热源,在换热过程中温度较高,所以必须保证该处的网格质量。

4.2 工况与边界条件设定

(1)工况设定:以6 km·h-1的速度前进,1挡位,地表温度为80℃,振动。

(2)边界设定:采用速度入口,大气出口;周围环境温度为45℃,消声器温度为469℃,发动机机体温度设为100℃;中冷器入口温度为186℃,冷却液、液压油散热器入口温度分别为100℃、80℃;将动力舱内风扇转速设置为2 300 r·min-1,FLUENT仿真中选用k⁃e湍流模型[13⁃18],增压空气、冷却液、液压油的流量分别为0Ʊ199 9、3.024 2、1.105 4 kg· s-1。

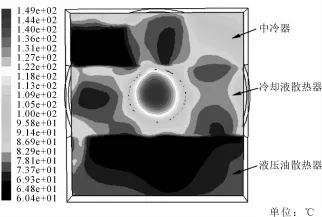

4.3 仿真结果分析

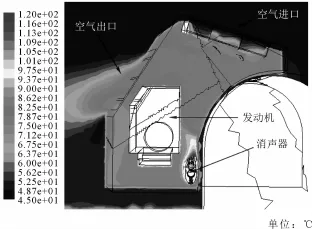

散热器出口处空气温度如图3所示。由图3可知,液压油散热器平均温度低于中冷器;中冷器最高温度出现在右上角,温度达113℃~118℃,这主要是由于中冷器冷热流体存在过大温差以及冷却风扇偏置安装造成的。

图3 散热器出口处空气温度

动力舱出气口B处空气温度如图4所示。从图4可以看出,空气经进气口进入动力舱后,温度迅速上升,一部分气流从出气口直接流出。造成这种现象的原因是:进气口与出气口相距较近,流动阻力较小,速度相对较大;另一部分空气向动力舱底部移动,与消声器进行二次换热,在消声器上部的温度约为120℃,随后气流对发动机进行绕流,从空气出口排出。

图4 动力舱出气口B处空气温度

5 结果对比

分别计算改进前后散热器热流体出口散热量,结果如表1所示。可以看出,改进后的中冷器、液压油散热器出口散热量略有增加,而冷却液散热器散热量减少,这是由于新风扇轮毂比大于原风扇,导致轮毂处高温区域增加。在实际使用中,可以通过安装固定装置对轮毂比进行调控,从而改善该现象。

表1 两种方案下热流体出口散热量W

6 结 语

本文针对国内工程车辆上某款冷却风扇,在原有研究的基础上,对其进行重新设计与建模,并对改进后的动力舱进行仿真分析,与原始方案对比后可以得到以下结论。

(1)改进后中冷器、液压油散热器的性能都要略优于改进前,冷却液散热器由于受到轮毂比的影响性能略差,但通过安装固定装置对其进行调控后可以改善。

(2)由改进方案与原始方案的对比可知,新型风扇在冷却性能上略优于原始风扇。

(3)通过对改进后动力舱散热器出口及动力舱空气出口进行仿真分析,为动力舱位置布局及结构改进提供了一定的参考和借鉴。

[1] 肖宝兰,俞小莉,韩 松,等.散热带翅片参数对车用水箱散热器流动传热性能的影响[J].内燃机工程,2010,31(3):85⁃89.

[2] 秦四成,王雪莲,秦司南,等.轮式装载机热源系统空气场特征分析[J].中国公路学报,2010,23(3):123⁃126.

[3] 毕小平,刘西侠,赵以贤,等.坦克动力舱内三维空气流动数值模拟[J].内燃机工程,2003,24(3):12⁃15.

[4] SHOME B,JOSHI R.CFD Based Air⁃to⁃Boil Temperature Pre⁃diction for Sport Utility Vehicle Radiator[J].SAE Technical Pa⁃pers,2006⁃01⁃3266.

[5] DINC C,ARSLAN O,AKGUN T,et al.Improvement of Engine Cooling Performance for a Construction Truck using Numerical and Experimental Methods[J].SAE Technical Papers,2010⁃01⁃2054.

[6] MAO S,FENG Z,MICHAELIDES E E.Off⁃highway Heavy⁃duty Truck Under⁃hood Thermal Analysis[J].Applied Thermal Engi⁃neering,2010,30(13):1726⁃1733.

[7] MAO S,CHENG C,LI X,et al.Thermal/Structural Analysis of Radiators for Heavy⁃duty Trucks[J].Applied Thermal Engineer⁃ing,2010,30(11):1438⁃1446.

[8] KUMAR V,SHENDGE S A,BASKAR S.Underhood Thermal Simulation of a Small Passenger Vehicle with Rear En⁃gine Compartment to Evaluate and Enhance Radiator Performance[J].SAE Technical Papers,2010⁃1⁃0801.

[9] 刘佳鑫,秦四成,孔维康,等.虚拟风洞下车辆散热器模块传热性能数值仿真[J].吉林大学学报:工学版,2012,42(4):834⁃839.

[10] 刘佳鑫,秦四成,徐振元,等.工程车辆散热器模块散热性能数值仿真[J].西南交通大学学报,2012,47(4):623⁃628.

[11] 刘佳鑫,秦四成,徐振元,等.基于CFD仿真的车辆散热器性能对比分析[J].华南理工大学学报:自然科学版,2012,40(5):24⁃29.

[12] 刘佳鑫,秦四成,徐振元,等.虚拟风洞下的车辆散热器模块性能改进[J].吉林大学学报:工学版,2014,44(2):330⁃334.

[13] 刘佳鑫.工程机械散热模块传热性能研究[D].长春:吉林大学,2013.

[14] 顾程鹏,刘佳鑫,秦四成.动力舱不同出口特征下车辆散热模块性能分析[J].筑路机械与施工机械化,2015,32(7):95⁃98.

[15] 刘佳鑫,蒋炎坤,秦四成,等.基于CFD与ε⁃NTU法的工程车辆散热性能预估[J].华中科技大学学报:自然科学版,2016,44(8):6⁃10

[16] 徐振元.工程车辆波纹翅片散热器特性分析与应用研究[D].长春:吉林大学,2012.

[17] 闫鹏举,张 硕,刘立伟,等.基于CFD仿真的大马力平地机散热性能分析与改进[J].筑路机械与施工机械化,2016,33(3):87⁃91.

[18] 傅立敏.汽车超车过程的空气动力特性研究[J].空气动力学学报,2007,25(3):351⁃356.

[责任编辑:王玉玲]

Analysis on Improvement of Cooling Fan and Heat Dissipation Performance of Engineering Vehicles

WEN Jun⁃fang1,LIU Jia⁃xin3,QIN Si⁃cheng2

(1.Department of Automotive Engineering,Jiangsu College of Safety Technology,Xuzhou 221011,Jiangsu,China;2.School of Mechanical Engineering,North China University of Science and Technology,Tangshan 063009,Hebei,China;3.School of Mechanical Science and Engineering,Jilin University,Changchun 130025,Jilin,China)

In order to improve the air flow condition of the cooling fan in the engine compartment and boost the heat dissipation performance of the system,combined with a domestic roller and the existing research,an improved model of the engine compartment was obtained through the redesign of the cooling fan.The numerical simulation was carried out,and the simulation results were analyzed,and the improvement scheme was compared with the original one.Intercooler and hydraulic oil cooler within the engine compartment show better heat dissipation performance than that before the improvement,but the cooling performance of the coolant radiator is slightly lower due to the influence of the hub ratio,which can be fixed by making adjustment to the hub ratio.

engineering vehicle;cooling performance;numerical simulation;cooling fan

U415.52

B

1000⁃033X(2017)08⁃0115⁃04

2017⁃01⁃17

国家科技支撑计划项目(2013BAF07B04);2016年湖北省技术创新专项(2016AAA045)作者简介:温俊芳(1967⁃),女,山西定襄人,副教授,研究方向为汽车发动机。