美日两国沥青路面旧料再生经验与最佳实践

赵文珅

云南交通职业技术学院 工程机械学院,云南 昆明 650500

美日两国沥青路面旧料再生经验与最佳实践

赵文珅

云南交通职业技术学院 工程机械学院,云南 昆明 650500

1984年,日本一共生产了大约200万t含RAP的沥青混合料;到了2000年,该数字已经飙升至4 200万t。虽然从1990年代开始,日本的沥青混合料产量便因受到经济衰退的影响而下降,但是RAP掺量却有增无减——从2000年的32.5%稳步提高至2013年的47%。

导语:

截至2013年,在日本,平均有47%的回收沥青路面材料(Reclaimed Asphalt Pavement,简称RAP)重新回到了沥青路面中。虽然从2007年起,美国的道路行业就开始齐心协力提高RAP在沥青路面中的循环利用率——这既是为了应对新材料的成本日益增加带来的压力,也是对可持续、环境友好的做法的渴求使然,但是在美国,这个比例只有20%,和日本比起来实在是相形见绌。

法规与技术指南软硬兼施

根据日本自动车检查登录情报协会(AIRIA)公布的数据,2015年,一共有8 060万辆汽车行驶在日本1 273 295 km的道路上。在日本,道路施工承包商(包括沥青混合料生产商)多为私有企业,高速公路项目则由公私合营。日本的道路建设主要是10家施工承包商的天下,其中4家私人控股公司实力超群,掌控着全国60%的沥青搅拌站。

日本大约有1 150套沥青搅拌站,截至2013年,年产热拌沥青混合料合计5 000万t(图1)。在这些成品料中,包含RAP的热拌沥青混合料竟有3 800万t之多。截至2015年,美国一共有3 000多套沥青搅拌站,年产沥青混合料大约31 751万t(本文已全部换算为公吨,即metric tonne,而非美国常用的短吨,即short ton)。两国的最大区别是,日本多为间歇式搅拌站,产量和生产率均小于美国常见的滚筒式搅拌设备。日本生产的沥青混合料中,大约有15%加入了聚合物改性沥青结合料。此外,由于日本的路网已经相当成熟,铺筑作业多见于对现有道路的维护,故生产的大部分沥青混合料被用作道路面层。循环利用回收的沥青路面材料在日本已经成为惯例,也是该国在研究排水沥青路面、保水路面结构和隔热路面时的主要焦点。

在日本,施工承包商把安全摆在绝对的第一位。举国致力于可持续发展,在它的国民眼里,“循环利用”是此中的应有之义。正是在这种人人服膺并且愿意付出实际行动的信念和行之有效的法规支持下,日本才得以建立在循环利用领域备受推崇的地位。在这些国家法律中,有两条对于推动RAP在新路面中的应用具有不可磨灭的作用,它们分别是颁布于1970年的《废弃物管理和公共清洁法》和2000年的《国家和其他实体有关促进环保货物和服务的法律》。在2000年实施的《建筑及材料回收法》中,更是明确地规定了对建筑和拆除废料的处理。目前,日本旧路的沥青混凝土刨除料有99%得以循环利用,与美国不分轩轾。

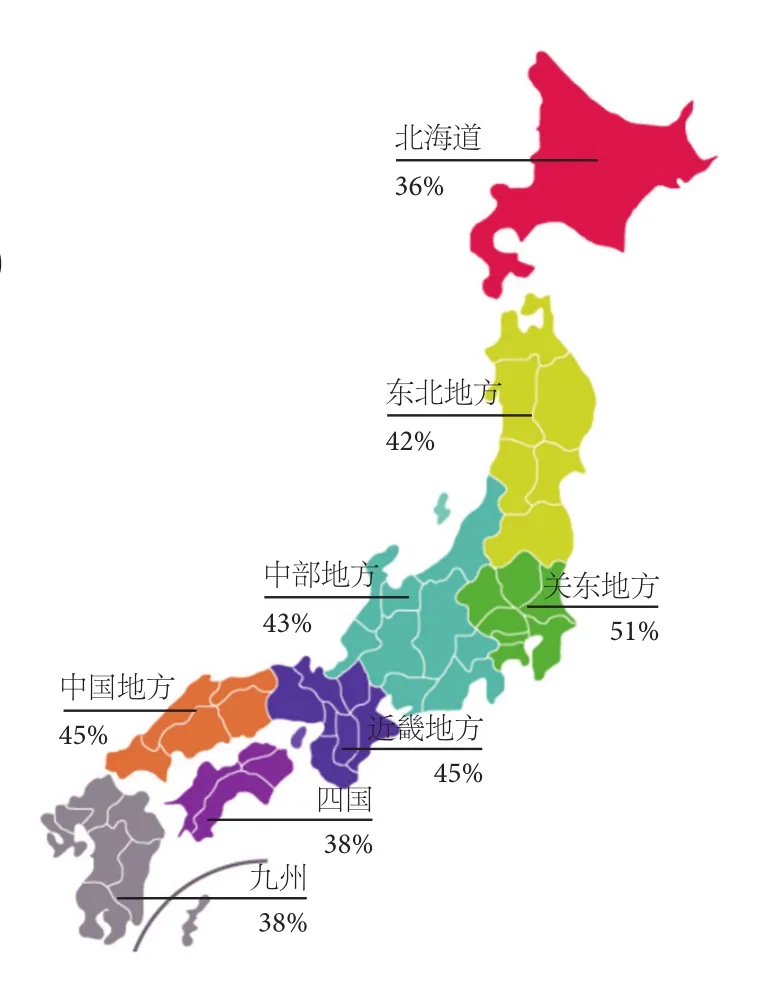

虽说日本国土以亚热带季风气候为主,但是,由于其岛屿自西南徂东北绵延,跨越纬度约20°,故各地气候迥异(全国主要分为六个气候区)。受此影响,不同地区的RAP循环利用率也有明显的差别。在日本关东地区,RAP循环利用率平均值达到51%(图2),神奈川县更是达到了令人咋舌的73%。经过几十年的研究、不知凡几的试验和对数以百计的沥青路面项目的现场性能评估,日本不但将全国的RAP循环利用率提升至让人仰望的高度,而且发展出一系列久经考验的标准和做法,证明掺入高比例RAP的沥青混合料的性能足以媲美未经使用的混合料。

图1 日本每年生产的热拌沥青混合料总量(含新料与再生料)

虽然从1990年代开始,日本的沥青混合料产量便因受到经济衰退的影响而下降,但是RAP掺量却有增无减——从2000年的32.5%稳步提高至2013年的47%。

日本的沥青循环使用发轫于1970年代。1980年代,日本建设省对回收沥青混合料的性能进行调查。1984年,日本道路协会发布了第一份论及RAP循环使用的出版物——《路面废料回收利用技术手册》(Handbook of Recycling Technology of Pavement Waste)。1992年,实地使用性能研究确认,掺入RAP的再生沥青混合料与未经使用的混合料在性能上一般无二。在使用RAP掺量为30%~100%的再生沥青混合料铺筑的213个位置,只发现其中5处开裂率大于10%,无一例外地位于交通繁忙的车行道上。研究总结了被认为是导致开裂率升高的因素,也促成了针对RAP质量和沥青搅拌站操作之标准的创立。1992年,日本道路协会颁布了首份热拌沥青循环使用技术指南《路面厂拌再生手册》(Handbook of Plant Recycling of Pavement);2004年,《路面再生手册》问世,6年后又发布了修订版。2013年,日本沥青混合料协会(JAMA)为沥青搅拌站用户编写了一本手册,指导他们使用和处理RAP。

1984年,日本一共生产了大约200万t含RAP的沥青混合料;到了2000年,该数字已经飙升至4 200万t。虽然从1990年代开始,日本的沥青混合料产量便因受到经济衰退的影响而下降,但是RAP掺量却有增无减——从2000年的32.5%稳步提高至2013年的47%。而驱使日本举国戮力改善沥青再生状况的,是以下几个动机。

(1)尽可能减少沥青铺路材料的浪费。

(2)节约自然资源(主要是沥青和骨料等原材料)。

(3)节约开采、加工和运输原材料时消耗的能源。

(4)通过节约能源,达到减少碳排放的目的。

(5)降低沥青铺路的成本。

混合料类型

2013年,日本的沥青混合料总产量大约为5 000万t,其中3 800万t掺入了比例各异的RAP,其余部分多用于多孔磨耗层(排水沥青路面)。这些掺入RAP的再生沥青混合料,有76%被用来铺筑沥青道路面层。

日本常用的沥青混合料类型是AC-13密级配面层混合料,与美国的0.5 inch标称最大粒径(NMAS)混合料类似。表1为典型的日本密级配面层混合料级配。结合表中的数据绘制Superpave级配范围(12.5 mm NMAS)曲线,发现生产级配曲线并未与最大密度线相交。这样设计骨料级配的结果是该国的沥青混合料对离析比较宽容,因此,日本的道路鲜见离析现象也就不足为奇了。

图2 日本各地区的RAP循环利用率

其他混合料类型包括用作面层的AC-13间断级配混合料,主要用作联结层的AC-20混合料以及用于提高抗滑性能、减少行车噪声的开级配(多孔)混合料。

RAP的收集与加工

在日本,许多沥青搅拌站会在厂区附设加工RAP的设施。它负责接收不同来源的废旧沥青路面材料,再加工成为可用的RAP料堆。送入该设施的旧料主要是少量的沥青路面厚块,形状与美国常见的铣刨料有所不同。铣刨的路面旧料和小规模路面拆除所得碎石从工程现场开始被追踪,直至处理、再生、用于新的沥青路面。

RAP的处理作业被封闭在建筑物内,不但可以减少扬尘,而且有利于令RAP保持相对干燥。在破碎机的上方蒙上一层薄雾,更进一步除去灰尘。与美国的做法相比,日本将RAP的含水量维持在极低的水平——进入再生沥青搅拌站之前,RAP的含水量一般为1.5%~2.0%。

RAP的处理包括多个阶段的破碎与筛分。加工后的RAP被筛分为5~13 mm和5 mm以下两种粒径。RAP料堆贮于大料仓中,上方遮盖以控制含水量。

RAP检测与规格

日本规定,RAP需满足表2中的各项要求,方能作为再生沥青混合料的组成部分。譬如,沥青含量至少为3.8%;从RAP中提取、回收的沥青的针入度不低于20;加工后的RAP通过0.075 mm筛孔的比例不得超过5%。至于那些未能满足上述要求的少数废料,则被派作其他用场,比如用于粒料基层。

近年,由于聚合物改性沥青和多次循环使用的沥青路面旧料用量增多(根据Suzuki等人在2010年国际沥青路面会议上的报告,日本回收的沥青路面旧料大部分包含聚合物改性沥青),越来越多RAP结合料无法满足规格要求。为了应对这个问题,日本开发了一个用来替代最小针入度的指标。相应地,取代针入度试验的是在20 ℃下对压实的100%RAP试件进行的间接拉伸强度试验。借助该试验,得到一个被称作“IDT模量”的间接拉伸系数。如果压实RAP试件的IDT模量超过1.70 MPa·mm1,就不能加入新的沥青混合料中。

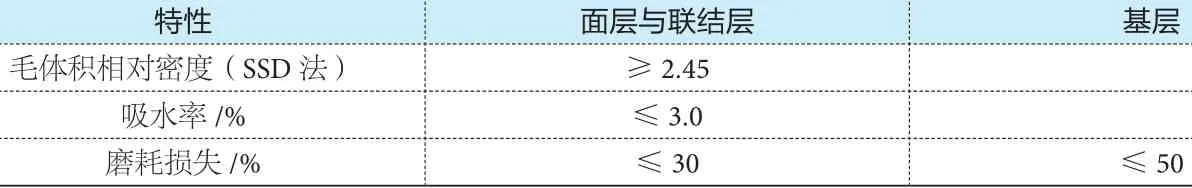

日本的沥青混合料使用的新骨料多为本土生产的砂岩和花岗岩,偶见石灰岩。由于磨光值的缘故,石灰岩不能用作面层材料。日本对碎石的具体要求见表3、4。

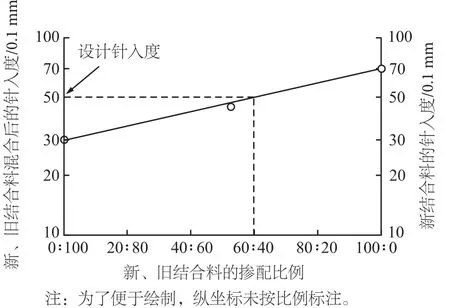

表1 典型的日本密级配面层混合料级配

日本的沥青混合料使用的新骨料多为本土生产的砂岩和花岗岩,偶见石灰岩。

配合比设计

日本使用马歇尔法设计配合比。试件的单面击实次数因交通量的轻重而异,50次用于设计交通量小于1 000 veh·d1的路面,75次则用于日交通量在1 000 veh·d1以上的路面。配合比设计标准如表5所示。

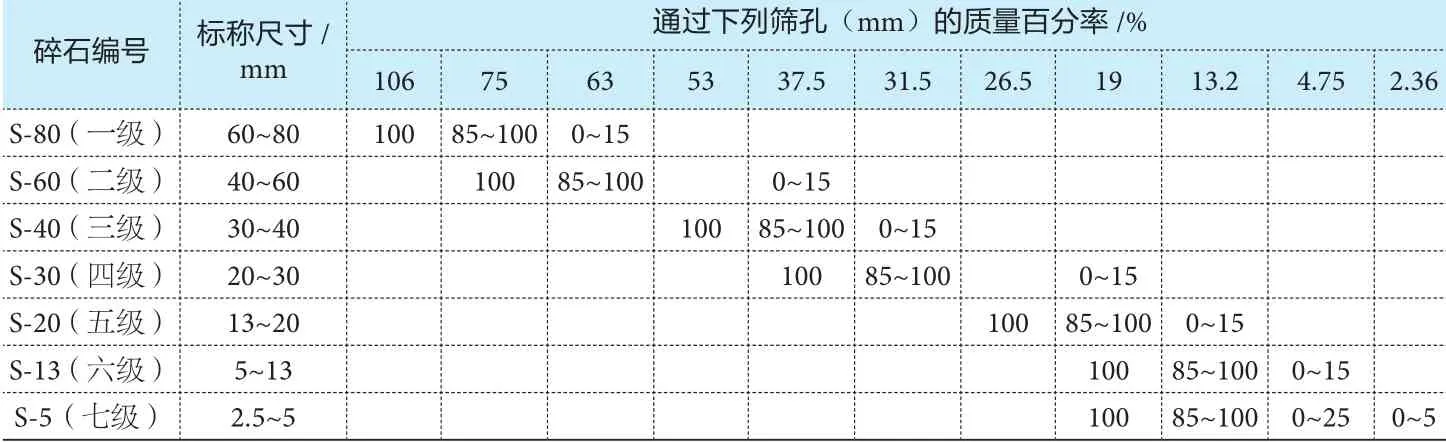

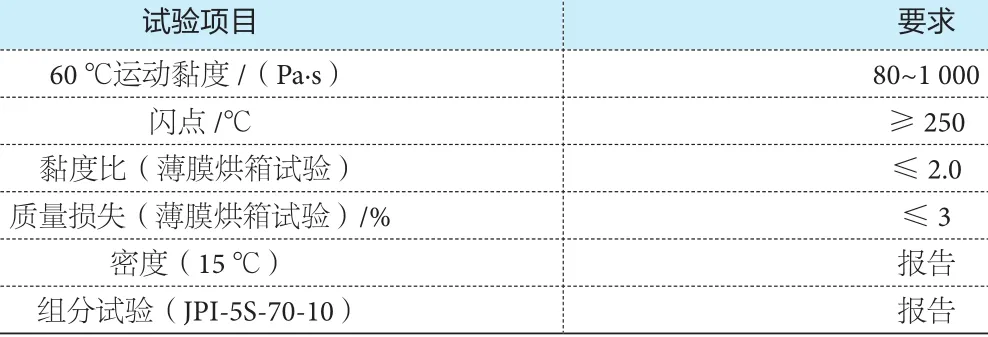

通过测定进行薄膜烘箱试验前后的软化点、延度、闪点、质量损失和针入度比,对沥青结合料作针入度分级。对于未经使用的沥青,最常见的针入度等级为40/60和60/80。聚合物改性沥青结合料常用于多孔磨耗层混合料和密级配混合料,用来铺筑干线公路及其他重交通车行道。日本使用的沥青结合料主要来自进口中东国家的原油提炼而成。

掺配图用来确定合适的新结合料与再生结合料的混合比例。日本使用基于针入度值的掺配图,遵循的概念与美国使用的基于PG分级(Performance Graded,即性能分级体系,是美国联邦公路管理局进行的战略公路计划中关于沥青分级体系的研究成果)和黏度的掺配图一致。如图3所示,新结合料与再生结合料按60 40的比例掺配,可以得到设计的针入度目标值(50)。

表2 RAP的质量要求

表3 日本对碎石骨料的具体要求

表4 各级碎石通过下列筛孔的质量百分率

表5 马歇尔法的配合比设计标准

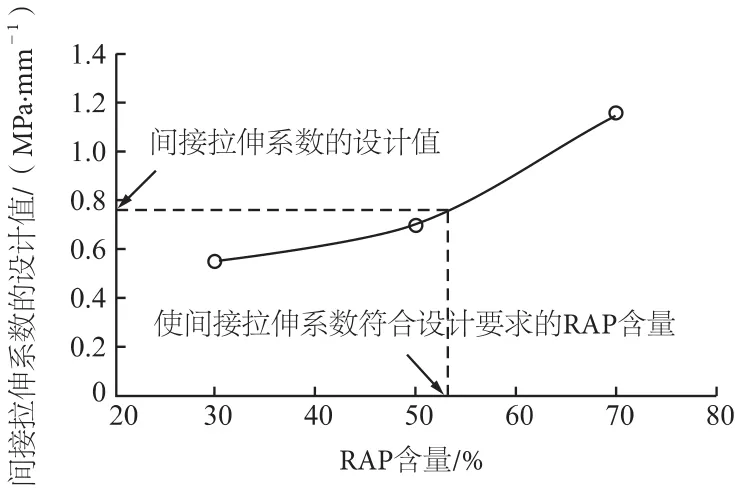

对于含有聚合物改性沥青的RAP,掺量可以根据IDT系数确定,如图4所示。使用这种方法时,对于一般用途的沥青混合料,IDT系数的设计值为0.75 MPa·mm1。

使用至少养生5 h的标准马歇尔试件做间接拉伸强度试验,温度、加载速率分别为20 ℃、50 mm·min1。IDT系数 f 的计算公式为

式中:σt为间接拉伸强度,x为位移。

式中:P为最大断裂负荷,d为试件的厚度,L为试件的直径。

表6为掺入RAP的沥青混合料作一般用途和用于寒冷地区时,针入度等级和IDT系数的设计范围。

图3 基于针入度的掺配

图4 基于IDT系数确定RAP掺量

在日本,RAP含量较高的沥青混合料通常会加入再生剂(或称软化剂),目的是恢复RAP结合料的一些物理特性。日本对再生剂的具体要求见表7;至于这些再生剂的化学性质与调制配方,则是沥青厂商不可言说的商业机密。再生剂的用量通常占RAP结合料质量的5%~10%,约占混合料总质量的0.25%~0.30%。

有报告指出,使用再生剂的成本与改用更软的沥青的成本大致相同。日本进一步研究了使用高针入度(即硬度更低)的沥青取代添加再生剂的做法。在一份发表于2010年的文献中,Kanou等人报告了使用富含石蜡的再生剂做试验的结果:使用富含石蜡的再生剂反复回收利用废旧沥青材料,会导致复合胶结料变得硬脆易碎。

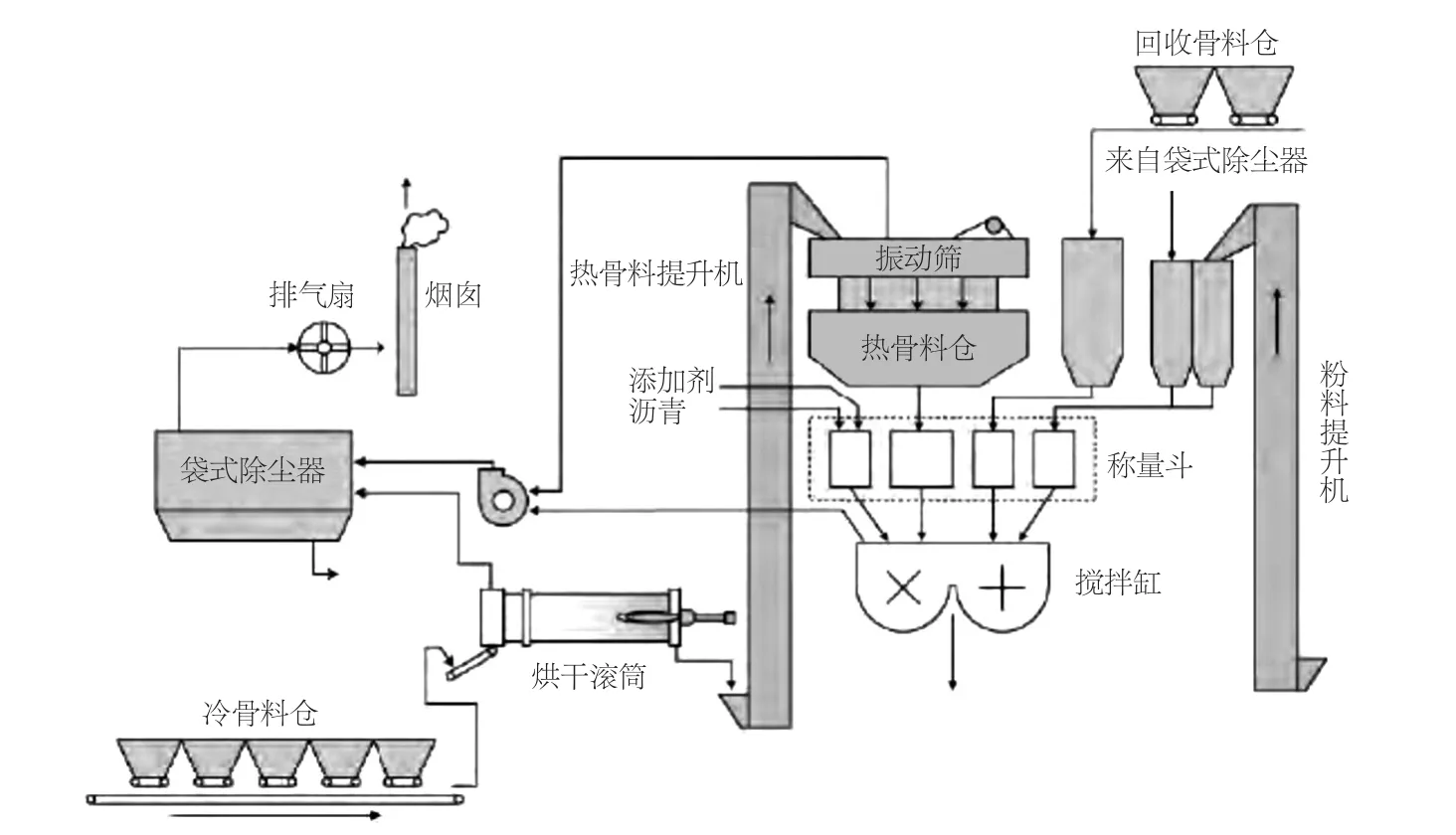

混合料的生产

截至2014年12月,日本共有1 150套沥青搅拌站在运营。除了176套,其余皆可以添加RAP。在这些具备再生功能的沥青搅拌站中,有17.7%使用了间接加热系统,68.8%诉诸并行加热,13.5%则采纳了鼓式拌和的方法。图5为采用间接加热方法生产再生沥青混合料的间歇式搅拌站,RAP通过与过热的新骨料在称量斗及搅拌缸中接触而受热。在图6中,采用并行加热方法的间歇式沥青搅拌站另置一个滚筒于原有烘干滚筒的上方,单独烘干、加热旧料。鼓式拌和与美国常见的连续式拌和搅拌站类似,RAP与新骨料靠同一个烘干滚筒烘干、加热。随后,沥青、各种添加剂与热料进入一个分开的连续式搅拌缸,充分拌和、裹覆(图7)。

日本使用并行加热的方法生产高RAP含量沥青混合料(图8),与大部分美国搅拌站有以下重要区别。

日本广泛使用间歇式搅拌站,搅拌站分布比美国更加密集。

(1)RAP料堆和新骨料的含水量极低。为了控制原材料的含水量,日本的沥青混合料生产商在破碎过程中会尽量少用水,料堆及储料仓均有遮盖物。

(2)使用间歇式,而非连续式沥青搅拌站。在过去30年里,美国的大部分沥青混合料已经改用连续式搅拌站生产,原因是它们的生产率(每小时产量)比间歇式搅拌站更高,运营成本也更低。日本广泛使用间歇式搅拌站,搅拌站分布比美国更加密集。虽然日本的沥青搅拌站被设计在相对较低的生产率(180 t·h1,是大部分美国沥青搅拌站的一半)下运行,但是它们的可靠性值得称道——有的搅拌站几乎每天工作24小时,一周时间内,只在星期日下午停工。

(3)使用单独的滚筒烘干、加热RAP。日本的大部分沥青搅拌站使用一个单独的滚筒烘干和加热RAP,即所谓的并行加热方法。日本大成ROTEC株式会社的一套位于东京都江东区青海的沥青搅拌站,使用了直径2.5 m、长10 m的RAP干燥滚筒,每小时处理能力为100 t。欧洲和亚洲其他国家也使用了这种并行加热方法。至于美国的大部分在用间歇式沥青搅拌站,间接加热方式更加常见。但是,由于往称量斗或拌和机内的热骨料里加入湿的RAP会导致蒸汽爆炸,使用间接加热生产时,RAP掺量通常被限制在20%以内。并行加热方法避免了这个问题,RAP掺配比例也就高得多。

表6 含RAP的沥青混合料的设计范围

表7 日本对再生剂的要求

图5 间接加热

图6 并行加热

图7 鼓式拌和

(4)采用后燃器技术(Afterburner Technology)除掉RAP烘干滚筒废气中的所有碳氢化合物。在并流烘干滚筒中直接加热RAP至165 ℃左右,可能会导致RAP结合料被进一步氧化,产生大量烟气。日本的沥青搅拌站用导管输送RAP烘干滚筒的废气至一个后燃器(又称热氧化器或除臭器),其内700 ℃高温会把任何残留碳氢化合物燃烧殆尽。后燃器的排气又被输送至新骨料烘干滚筒,发挥余热。

温拌技术在日本并非随处可见,但是,日本沥青行业的利益相关者纷纷表示,有意向美国学习温拌沥青技术及实际做法。

(5)再生剂直接与加热后的RAP在一个小型叶片拌和机中搅拌。这种做法的优点是再生剂可以快速地在变软了的老化RAP结合料中扩散。恢复性能的热RAP随后被转移到一个贮料仓中,放置2~3 h,以便调整到最佳状态。据观察,在加入新骨料和沥青之前,经过再生剂还原和调节的RAP看起来和新制成的HMA一样。沥青混合料成品的温度通常为160 ℃左右,骨料被沥青结合料充分裹覆,即使在被转移至筒仓之前,也可见搅拌均匀。

图9为产自同一套沥青搅拌站的三堆混合料。最前方的沥青混合料没有掺入RAP,被标记为V,中间的R45与后面的R60分别表示RAP含量为45%和60%。它们的外观没有差别,和易性一致。

温拌技术在日本并非随处可见,但是,日本沥青行业的利益相关者纷纷表示,有意向美国学习温拌沥青技术及实际做法。Koshi等人在2014年国际沥青路面会议上介绍了前田道路株式会社使用的注水发泡技术和相关的研究论文。

考虑到日本往高RAP掺量混合料中加入的新沥青量相对较小,普通的发泡方法被认为效果不够好。发泡增强剂可以产生更小的气泡、更大的膨胀比和更长的半衰期,被用来增强发泡的效果,提高混合料的和易性与压实性。在美国,发泡技术已经成功地用于生产RAP比例为25%~50%的沥青混合料。

日本的沥青搅拌站最令人印象深刻的特点,是整洁和井井有条。厂区路面全部做了铺设并且保持干净,运输卡车井然有序,实验室干净、整齐,搅拌站组件上清楚地写着安全与维修要求。日本对安全文化的重视,从搅拌站厂区与道路铺筑工地上的所有雇员无时无刻不穿安全背心、戴防尘口罩和安全帽可见一斑。

日本的摊铺作业

首都圈中央连络自动车道是一条由神奈川县横滨市金泽区釜利谷系统交流道经东京都、埼玉县、茨城县至千叶县木更津市木更津系统交流道,且全线距离东京都中心半径约40~60 km的高规格干线道路。位于东京北部约50 km的埼玉县幸手市段大部分为高架道路,沥青路面由40 mm密级配A型整平层和40 mm面层组成。面层采用混合设计,上部为多孔结构,下面与SMA类似。铺筑密级配整平层那天,晴空万里,气温接近10℃,很少有风。密级配混合料被置于防水的沥青膜之上,覆以砂砾,为摊铺机提供附着摩擦力。日本道路施工的摊铺作业主要有以下特点。

(1)摊铺速度较慢。

(2)没有离析的迹象。

(3)采用垂直纵向接缝施工。

(4)压路机碾压速度缓慢。

在道路施工过程中,日本的施工承包商十分重视细节和施工场地的清洁——卸料之后,每辆卡车的车身都会被清理干净;在新铺层上面或者附近工作时会小心翼翼。日本道路施工质量之高,和这些细节不无关系。

图8 前田道路株式会社位于神奈川县川崎市的沥青搅拌站

日本的施工承包商使用2~3 m·min1的速度摊铺沥青路面,比美国同行常用的9~14 m·min1慢得多。摊铺速度慢,原因之一是日本的运输卡车的载重量是9 t(图10),大约只有美国常用运输卡车的一半。当然,最主要的原因还是日本信奉“质比量重要”的文化价值观。

在道路施工过程中,日本的施工承包商十分重视细节和施工场地的清洁——卸料之后,每辆卡车的车身都会被清理干净;在新铺层上面或者附近工作时会小心翼翼。

现场的摊铺设备为福格勒的Super 1803-3i摊铺机。虽然运输卡车直接往摊铺机的料斗卸料,而没有借助任何复拌设备,但是竣工后的路面却没有任何离析现象。后倾自卸车将沥青混合料倒进摊铺机料斗后部(卸料之前,技术员会检查每车料的温度),每次卸料结束,料斗双翼收起;摊铺完毕,料斗会被完全清空,以免冷却的聚合物改性沥青混合料在两翼积聚。这与美国的所谓最佳实践(Best Practice,是一个管理学概念,认为存在某种技术、方法、过程、活动或机制,可以使生产或管理实践的结果达到最优,并减少出错的可能性)迥然有别。

主熨平板两端搭接约0.85 m的延长段,但是螺旋布料器却没有扩展。这有可能导致混合料在向熨平板延长段铺开时出现离析。实际上,在整个摊铺宽度内,在熨平板后边徐徐出现的是均匀铺筑的路面。之所以没有发生离析,部分归功于混合料的沥青含量高,赋予混合料较强的内聚力。

日本道路施工承包商处理纵向接缝的做法堪称独特。如图11所示,纵向接缝以垂直的搭板对接。第一条车道的外缘用木板(类似于2×4木材,尺寸约为长89 mm、宽38 mm)形成,木板用重物固定于放样麻线的下方。第二条车道通过此垂直面与第一条车道对接。在摊铺第二条车道之前,靠人工在第一条车道的垂直边缘涂上薄薄的粘层油。为了防止运输卡车在车道之间来回移动时破坏垂直边缘,施工承包商还会铺设可以先于摊铺机向前移动的木模板来保护纵向接缝(图12)。

在日本,无论新铺设的道路还是旧路,离析几乎无迹可寻,纵向接缝的制作之精良如出一辙。

慢慢碾压

如图13所示,新铺层的压实由三台压路机完成:一台酒井重工的R2型三钢轮压路机(10 t)负责初压,复压使用酒井重工的TS650C型轮胎式压路机(25 t),终压则使用酒井重工的GW750型轮胎式振动压路机(9.5 t)。如前所述,日本道路施工的特点之一是摊铺速度较慢,这样使得所有压路机可以在离摊铺机大约100 m以内作业。

图9 掺入不同比例RAP的密级配混合料

图10 日本道路施工使用的运输卡车

在日本,道路铺筑项目的常见做法是在摊铺每种混合料的首日确定碾压的模式。在现场,监测每台压路机的碾压遍数。竣工后,在新铺层钻取芯样,检测密实度。

RAP应用于排水沥青路面

日本规定,噪声污染的日间标准是70 dB,夜间标准是65 dB。2003年,日本国土交通省称该国干线公路的噪声污染不符合环保标准,罪魁祸首便是那些以40~60 km·h1的最高速度行驶在城市道路上的车辆。

多孔磨耗层(Porous Friction Courses,简称PFC)又称排水沥青路面(Drainage Asphalt Pavements),除了可以提高路面的安全性能之外,还可以减少人口和道路稠密地区的交通噪音,故在欧洲被广泛使用。1990年代早期,日本结合赴德考察的见闻和在东京都环状七号线的经验,开始将排水沥青路面作为标准路面之一推广。1996年,日本道路公团规定所有的高速公路必须采用排水性路面铺装。在这个决定和日本道路协会编写的《排水性铺装技术指针(案)》的推动下,排水沥青路面的铺筑面积与日俱增。根据日本沥青混合料协会(JAMA)的统计,日本每年大概生产200万t排水性铺装混合料,覆盖道路面积超过2 000万m2。如今,超过70%的日本高速公路采用排水沥青路面。不过,这并不适用于日本的一些较为寒冷的区域。因为在下雪天,车辆的轮胎防滑链对这种路面十分不利。

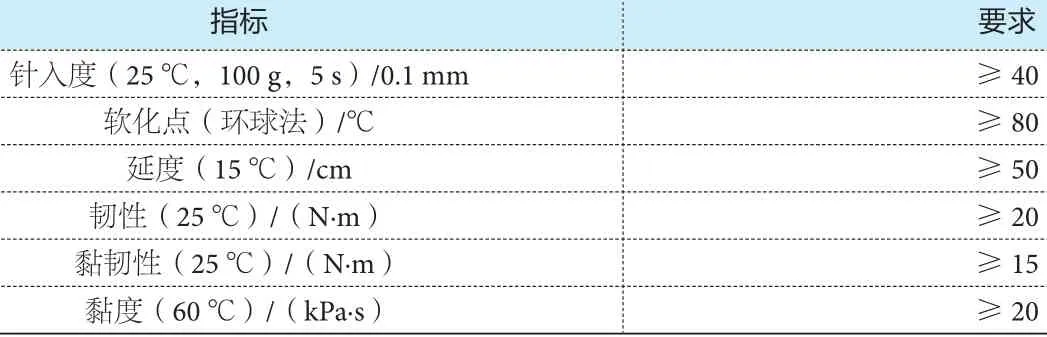

在20多年的应用过程中,日本关于排水沥青路面的规范(表8)也在发展着。起初使用掺入中、少量聚合物和纤维素纤维的改性混合料,结果出现路面松散等病害;为了增强耐久性,日本如今使用经过4%~8%的SBS聚合物改性的PFC结合料。这种结合料在日本被称为“高黏度结合料”,其特性要求如表9所示。

图11 纵向接缝

图12 摊铺完毕仍留在原地的木模板

为了增强耐久性,日本如今使用经过4%~8%的SBS聚合物改性的PFC结合料。

在针对排水沥青路面的研究上,日本取得了一些创新,譬如将RAP掺入PFC混合料中。截至2014年底,大部分PFC混合料使用纯新材料制成。但是,一些试点项目已经开始使用RAP掺量为20%~50%的PFC混合料铺筑。初步的结果表明:在排水性铺装材料中掺入30%的RAP,仍然可以得到令人满意的结果。

得窥门道

2014年12月初,一个由美国沥青路面协会(NAPA)的生产商和准会员公司的代表,国家沥青技术中心(NCAT)的主任,田纳西、威斯康辛、伊利诺伊和路易斯安那等州交通运输部门的官员,以及各州沥青路面协会(SAPAs)主席组成的十九人考察团抵达日本。在太平洋彼岸盘桓十日,他们参观了三处沥青搅拌站,一个高速公路建设项目,两条排水路面城市道路,以及日本国土交通省国土技术政策综合研究所的土木研究所(Public Works Research Institute)、道路铺装业的知名施工承包商与沥青混合料生产商Nippo株式会社的技术实验室,最后总结:日本的道路施工承包商之所以能够高效地循环利用RAP,不只是技术或者设备的功劳,也仰赖于政治、社会文化等因素。

图13 日本道路施工之碾压作业

表8 日本PFC混合料的配合比设计标准

表9 PFC混合料对结合料特性的要求

这些政治、社会文化因素包括对节约原材料、避免浪费和提倡循环利用的一再强调与自觉践行。日本颁行过若干环保法规,要求必须循环利用沥青路面旧料。此举既可以为国家和社会节约自然资源,又能为自己节约成本,日本的沥青混合料生产商和道路施工承包商欣然乐从。为了有效地提高RAP的循环利用率,生产商不吝于投资最先进的RAP处理设施及高端的沥青搅拌站;官方机构针对RAP再生制定的规范却力求简单,意在鼓励提高RAP含量的做法。专注于混合料性能的日本施工承包商和道路业主,遵从一个简单的配合比设计和材料试验过程。

日本的沥青混合料再生规范有以下几点值得留意。

(1) RAP的来源不一,对此没有限定。

(2)对RAP质量的判断基于以下标准:沥青含量不能低于3.8%;再生的沥青结合料的针入度必须在20以上,或者经过击实的RAP试件的IDT系数必须小于1.70 MPa/mm;加工后RAP通过0.075 mm筛孔的比例不得超过5%。

(3)是否对RAP进行筛分由承包商自己选择,并非必需。

(4)掺配图用来确定合适的新结合料与回收的结合料的混合比例,或者再生剂的用量。配合比设计者可以使用更软的沥青或者加入再生剂,使针入度达到目标值,或者混合料的间接拉伸系数符合要求。

(5)使用马歇尔法设计配合比,附以一个简单的性能试验,以及确定刚度和抗裂性能是否符合要求的间接拉伸系数。

在日本,储存物料的场地全部被做了铺设、硬化处理,料堆也有遮盖物;RAP的含水量与含尘量在破碎、加工、存放的过程中被降到最低;恢复、检测RAP的性能,并评价其刚度;对RAP进行筛分,搅拌站配备多个RAP料仓。这些RAP管理的最佳实践虽然在多年前已经得到美国同业的认可,但是实际上并没有被广泛采纳。

日本生产高RAP含量混合料的方法与美国大相径庭。表面上最明显的不同,在于沥青搅拌站的选择上——日本的生产商普遍使用间歇式搅拌站,美国的同业却偏爱多产的连续式。深层的差异,在于“典范转移”(Paradigm Shift,又称范式转移,这个名词最早出现在美国科学史及科学哲学家Th omas Samuel Kuhn的著作《科学革命的结构》里,是指一个领域里出现新的学术成果,打破了原有的假设或者法则,从而迫使人们对本学科的很多基本理论做出根本性的修正)——日本的生产商先使用一个单独的烘干滚筒加热、烘干RAP,再将其与再生剂混合、养护若干小时,然后才与新骨料及沥青拌和。

他们的共识是:持续提高RAP在沥青路面的循环利用率,需要整个行业,包括沥青混合料生产商、道路施工承包商、供应商、联邦及各州市交通运输部门通力合作。

日本的高RAP含量混合料的生产方法有以下特点。

(1)使用一个单独的并行烘干滚筒加热、烘干RAP。

(2)使用热氧化器处理RAP烘干滚筒的排放。

(3)加入再生剂,与加热后的RAP拌和,养护数小时,让老化的RAP结合料的性能恢复。

(4)沥青搅拌站以100~180 t·h1的低生产率运行。

美国考察团称,此行让他们大受启发。在过去十年,在美国沥青路面协会(NAPA)、国家沥青技术中心(NCAT)和联邦公路管理局(FHWA)的RAP专家工作组的同心协力下——借助最佳实践教育、技术转让和出版物,RAP在美国沥青路面的循环利用率总算从10%左右提升至将近20%。RAP的循环利用率此后似乎进入了一个稳定阶段,而在大多数州交通运输部的规范里,允许掺入的RAP比例是30%。全国的总体平均水平停滞不前,主要是受到RAP供应不均(城市地区富足、乡村地区缺乏)的影响。持续提高RAP在沥青混合料中的掺配比例,与此同时提高性能,可以进一步降低材料价格变化造成的影响。

根据考察团在日本的观察与经历,美国完全可以将沥青混合料中的RAP含量提升至更高(>25%),同时将混合料的质量与性能维持在同等甚至更高的水平。他们的共识是:持续提高RAP在沥青路面的循环利用率,需要整个行业,包括沥青混合料生产商、道路施工承包商、供应商、联邦及各州市交通运输部门通力合作。此外,他们还提出了以下建议:

(1)考察团应该通过报告、讲座和文章等形式分享此行获得的信息,完成知识转移。

(2)各级交通运输部门的规范应该允许施工承包商自己斟酌决定RAP在沥青路面铺装层中的用量。它们可以提供简单、明晰的路用性能评价标准,其中包含用来确定混合料适用性的室内混合料刚度试验及其判断标准;这种基于性能的测试方法,可以鼓励承包商在使用RAP及其他材料时灵活地创新。建议交通运输部门探讨减少配合比数量的办法,因为制定和变更如此多(有时候甚至超过100个)现场配合比公式(Job-mix Formula)的成本实在太高了。

(3)把RAP的水分降到最低程度,为了提高RAP的掺配比例而对其作筛分和分档存放,遮盖料堆,生产过程中拌和更长时间……这些最佳实践值得效法。就材料一端而言,保持RAP干燥(含水量极低),对混合料的生产大有裨益,因为它减少了并行加热时的新骨料过热量(换言之,成本会降低),为提高生产率留有余地。引入最佳实践,对于增加RAP含量来说至关重要。

(4)美国沥青行业应该考虑生产过程的潜在利益,以及如何设计制造出RAP的烘干与拌和效果更佳的连续式沥青搅拌站。更长的新骨料与RAP拌和的时间、高剪切搅拌与储存时间,这些生产环节的调整可以促进RAP结合料的软化与混合。

(5)沥青行业还应该考虑再生剂、软化剂或者其他有助于往混合料中加入更多RAP的添加剂。当前,美国国家公路合作研究计划(NCHRP)的9-58项目正在研究再生剂对RAS(沥青瓦)与RAP含量高的沥青混合料的影响。在确定再生剂的最佳使用时,沥青行业应该发挥积极的作用。