CTV-Ⅳ型醋酸乙烯催化剂工业应用中的破损预防

丁 克

(中国石化上海石油化工股份有限公司化工部,上海 200540)

CTV-Ⅳ型醋酸乙烯催化剂工业应用中的破损预防

丁 克

(中国石化上海石油化工股份有限公司化工部,上海 200540)

CTV-IV催化剂对醋酸乙烯装置的稳定运行及产品收率有直接的影响,文章采用X射线衍射、X射线荧光光谱分析、气相色谱-质谱联用仪、电感耦合等离子体质谱等方法检测和表征了醋酸乙烯合成反应列管内催化剂组分、反应器内粉尘元素和催化剂破损时伴生的白色结晶物等,剖析了催化剂破损的原因,并以900 mL装置模拟试验加以验证,结合第7批催化剂的制作和应用,总结出了预防催化剂破损的措施和方法。

醋酸乙烯 催化剂 破损 预防

醋酸乙烯(VAc)是用于生产聚醋酸乙烯(PVAc)均聚物和多用途共聚物的单体,从20世纪50年代以来,世界VAc的产量一直稳步增长。CTV-Ⅳ型VAc催化剂由中国石化上海石油化工股份有限公司(以下简称上海石化)和中国石化上海石油化工研究院共同合作研制开发成功,自2001年1月投用以来,该催化剂已在上海石化VAc装置使用7个批次,取得了较好的成绩。该催化剂的活性比Bayer-Ⅲ提高了10%以上,选择性从93%提高到94%以上,为该装置的降耗增产增效作出了贡献。但工业应用过程中也出现了催化剂破损的问题:已经使用完成的6批催化剂中,有3批催化剂大规模破损,反应器列管压降随之升高,压缩机循环风量因此下降,催化剂活性和选择性降低。

对此,文章分析了催化剂破损的原因,结合第7批催化剂的制作和使用,验证总结了预防催化剂破损的方法和措施。

1 反应工艺流程及催化剂破损情况

1.1VAc合成反应工艺流程

合成反应的主反应:

主要副反应:

VAc的合成采用乙烯、氧气和乙酸为原料,通过载有催化剂的固定床反应器,以醋酸钾为助催化剂,在0.78 MPa,136~185 ℃的条件下合成VAc。由于合成反应的单程转化率低,所以大量未反应的气体通过循环气体压缩机(B-201)循环使用。为满足撤走反应热量的需求,反应器采用加压水循环,通过放出副产蒸汽以调节汽水分离器(S-201)压力的办法达到控制反应温度的目的。

1.2催化剂破损情况

我国从20世纪70年代起开始着手乙烯气相法的工艺研究和开发,开发的CTV-Ⅱ催化剂于1985年起应用于上海石化66 kt/a装置,1998年开发的CTV-Ⅲ催化剂使上海石化VAc年产量上升到86 kt以上。2001年又开发了CTV-Ⅳ型催化剂,与CTV-Ⅲ型相比,该催化剂的时空收率(Space Time Yield,简称STY)提高10%以上,VAc年产量上升到92 kt以上。

VAc催化剂的发展,经历了活性组分均匀分布到蛋白型,再到蛋壳型分布的过程[1]。由于蛋壳型催化剂的活性层完全裸露在载体外表面,可以与物料充分接触,有利于吸附和脱附,其活性和选择性因此得到很大程度的提高。CTV-IV型VAc催化剂是在CTV-Ⅲ型的基础上研制的(以二氧化硅为载体,球形,直径4~6 mm,Pd质量分数0.5%,Au质量分数0.25%,KOAc 2.3%~5.0%,活性组分分布呈蛋壳型,活性层厚度在5%粒径范围内),适当提高活性组分的质量分数和分散率,从而提高催化剂的活性,同时维持高的选择性[2]。CTV-IV型VAc催化剂的工业应用情况见表1所示。

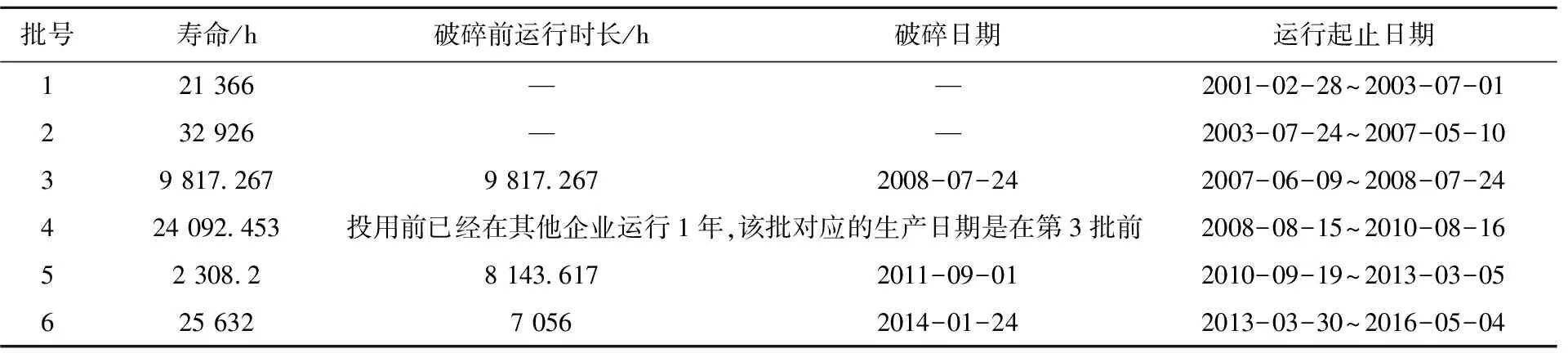

表1 CTV-IV型VAc催化剂的工业应用情况

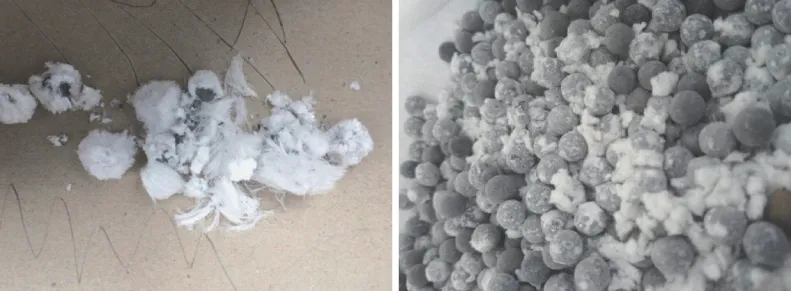

从已经使用的6批催化剂运行情况看,从第3批起开始出现破损,破损情况均发生在装置停车(一个月以上)不换剂重启的工况下;破损的同时还伴生一定量的白色析出物(见图1);催化剂的破损程度则从位于反应器列管上部至底部递增(取样示意图见图2,催化剂破损情况见图3~6)。

(a)白色析出物 (b) 催化剂与白色析出物

图2 反应管内催化剂取样点

图3 上部A催化剂 图4 上部B催化剂

图5 底部A催化剂 图6 底部B催化剂

由图5~6可见:底部催化剂活性层脱落严重,且板结成块,不仅活性尽失,更为严重的是造成反应器列管堵塞,影响物料的流通和装置的正常运行。

2 催化剂破损原因

2.1白色析出物分析表征

与催化剂破损伴生的白色析出物可溶于水,易潮解。由于该物质在催化剂装填和无破损正常卸载时未见产生,因此对该物质的分析和表征是破解催化剂破损起因和机理的关键。

对该白色粉末进行X射线衍射(X-ray diffraction,XRD)分析,从XRD图谱上可以看出,该白色粉末3个最强峰的衍射峰角度、强度、半高宽与XRD标准图库中的三醋酸二氢钾(醋酸钾-乙酸结晶物)的标准图谱主要特征峰的位置和强度明显对应。

采用X射线荧光光谱(X-Ray Fluorescence,XRF)对该白色粉末元素进行分析,结果为K元素占了绝对多数,其他的如Si、Al、Au和Pd则占了少量,初步认为该粉末的主要成分为三醋酸二氢钾。

白色粉末经过水溶、过滤、旋蒸,其馏出液采用气相色谱-质谱联用仪(Gas Chromatography-Mass Spectrometer,GC-MS)分析,结果是馏出液中的主要溶质为乙酸。

根据上述分析和表征,初步推断该白色粉末的主要成分为三醋酸二氢钾,催化剂破损的主要原因是装置停车后,催化剂未及时卸出反应器的情况下,反应器内部整体处于静止状态,有利于冷凝结露后吸附于催化剂内外的残留乙酸与醋酸钾结合,析出三醋酸二氢钾晶体。该晶体或附着在催化剂表面,或存在于催化剂内部。附着于表面的即表现出“长毛”现象,深入内部的则发生体积膨胀,产生的内部张力,轻则胀破催化剂外表面——活性层,造成活性层脱落;重则撑破催化剂颗粒,造成催化剂的粉碎性破损。

2.2模拟停开车过程,强化条件试验

由于数次反应器压降异常上升均发生在停车后的重启阶段,因此在900 mL装置上开展了一系列的开停车试验,考察CTV-IV催化剂在装置中的变化情况。

2.2.1 模拟正常开停车过程

采用CTV-IV型催化剂正常运行100 h后实施停车,降温、降氧,2 h内反应热点温度从158 ℃降至120 ℃,停氧,0.7 MPa乙烯保压吹扫,降温至50 ℃,氮气置换,0.2 MPa氮气吹扫48 h,降温至室温,卸压,放置7天。

重新开车,运行1天,活性和选择性与停车前差异不大,停车后观察,发现催化剂状况正常,未发生破碎现象。

2.2.2 强化试验

采用上述运行过的CTV-IV型催化剂正常开车,补加过量的醋酸钾运行1天后实施突然停车,直接停氧、停乙酸、降温,不吹扫(保持乙酸高浓度氛围),降温至室温,卸压,放置7天。

重新开车,运行1天,活性和选择性与停车前相比差异不大,然后催化剂按正常程序停车,催化剂分5段取样,发现有3~4颗催化剂破碎。

通过乙酸和醋酸钾的强化试验可知,在静置的状态下,二者达到一定量时,短期(7天)内即可造成催化剂破损。

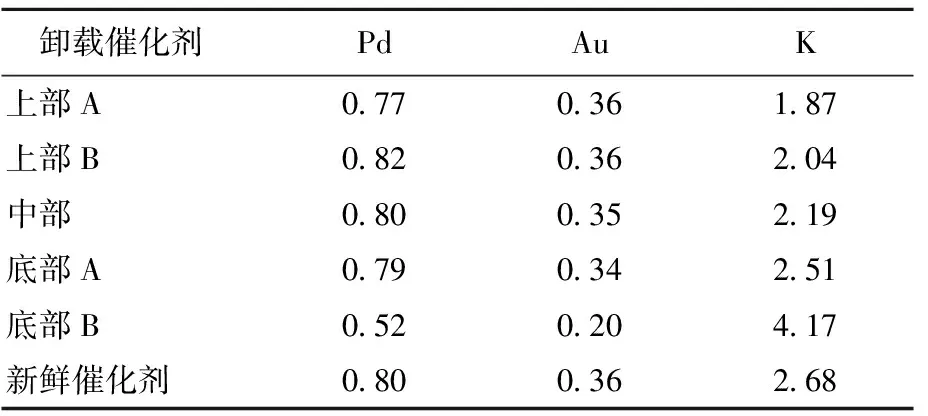

2.3反应管内催化剂组分质量分数分析

对反应管内催化剂样品用X荧光进行催化剂组分质量分数分析(见表2),从分析结果来看,反应管底部B样品的钯金质量分数比上中部催化剂低,说明催化剂活性层脱落严重。而醋酸钾质量分数则从反应器顶部到反应器底部呈现逐渐升高的现象,其中底层催化剂钾质量分数严重超标。

这是因为装置停运后,反应器内处于静止状态,与组分N2等相比,残留的乙酸相对分子质量较大,故在重力作用下,在列管内自上而下乙酸分压逐步递增,有利于下部的催化剂吸附到更多的乙酸,其内部的醋酸钾与乙酸结合产生晶体的概率更高,破损的风险因此增加。

表2 X荧光元素质量分数分析 %

在装置开车启动压缩机循环的过程中,在循环气(由上而下)的夹带作用下白色结晶物逐渐由上层催化剂向下层催化剂富集,分段取样催化剂进行分析和表征,结果如表2所示。催化剂中平均醋酸钾质量分数从反应器顶部到反应器底部呈现逐渐升高的规律;如白色结晶物较多,则部分或者完全填塞了催化剂之间的间隙,造成列管底部区域板结,从而导致反应器床层压降的异常升高。第7批催化剂在使用过程中即发生了催化剂未破损,但因结晶物过多,堵塞了正常的气流通道,造成反应器压差上升的情况。

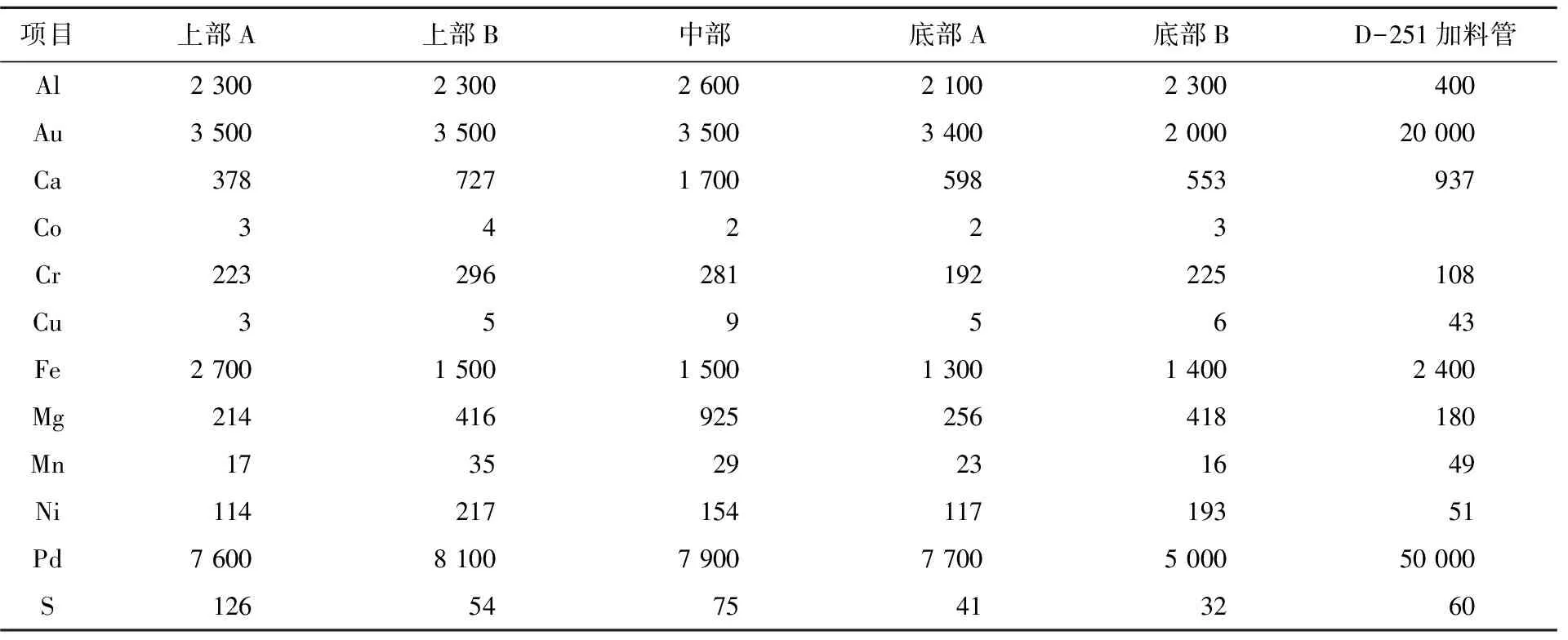

采用电感耦合等离子光谱发生仪(Inductive Coupled Plasma Emission Spectrometer,ICP)对反应管内催化剂样品进行了元素分析进行验证(分析结果见表3),从结果来看,与X荧光光谱分析给出的结果基本一致。另外还分析了取自D-251加料管处的样品,结果表明样品含有催化剂组分Pd和Au,说明反应管底部破碎催化剂的活性组分部分脱落后流失,在反应液的夹带下,在此处发生聚集。

表3 ICP元素质量分数分析 mg/kg

2.4反应器内粉尘元素分析

采用ICP对反应器内粉末样品进行了元素分析(见表4),从分析结果来看,粉尘中含有Pd和Au,说明破碎的催化剂活性组分在物料(运行方式是上进下出)的携裹夹带下富集在反应器底部封头处,易导致该区域活性异常升高,反应过于激烈,伴生的反应热量大增,靠近该区域的列管底部催化剂因此受热,易与反应生成物VAc和原料乙酸等烧结粘连成块。

表4 反应器内粉末样品元素质量分数分析mg/kg

3 催化剂破损的预防措施

3.1催化剂制作过程的筛选

由于催化剂破损率达到一定数量即会造成运行异常,同时由于催化剂强度低,难以抗衡轻微的结晶膨胀,易碎。所以CTV-IV型VAc催化剂的制作质量极为关键。催化剂制作过程中一方面要严格控制强度指标不小于90 N/颗,以防催化剂整体破裂;另一方面,要确保完好率,防止活性层的脱落,提高催化剂的抗膨胀和冲击能力。

由于VAc催化剂的载体和催化剂的制备加工步骤较多,可能产生破碎的工序也多,其中包括:载体扩孔过程中遇水碎裂、洗涤过程中遇水碎裂、干燥过程中机械挤压碎裂、浸渍醋酸钾过程中遇乙酸碎裂等情况。

针对催化剂颗粒破碎的情况,在生产过程中主要采取的措施有:载体焙烧完过筛、载体300 ℃焙烧后目视手工分拣碎颗粒、浸渍过程中目视手工分拣碎颗粒、振动流化床分布板嵌取碎颗粒等。

即使采用上述方法,依然不能保证球型催化剂颗粒完好率达100%。

经计算,每粒催化剂体积为6.54×10-8m3,由于是球形堆积,1 L催化剂颗粒数约为5 000,按反应器催化剂装填总量30.31 m3计算,则催化剂颗粒数超过1.5亿。催化剂颗粒数量基数极大,经历各项制备工序后颗粒碎裂无法避免。

在催化剂加工各个环节增加手工分拣的措施基础上,对成品催化剂也采用人工分拣碎颗粒,第7批催化剂共计分拣13 t,拣出碎颗粒3.6 kg,碎球百分比为0.028%,催化剂颗粒完好率达到99.972%。并对分拣后的催化剂随机取样测定强度,具体数据见表5。

表5 CTV-IV VAc催化剂随机样品强度测定

由表5可知:VAc催化剂的强度均在90 N/颗以上。

3.2催化剂装填方式的改进

为了确保及时撤热,尤其考虑到CTV-Ⅳ型催化剂活性高,且破损脱落的催化剂活性层集聚于底部,易造成该区域尾烧飞温,进而造成催化剂烧结,因此在第7批催化剂装填时,为进一步缓和该区域的反应激烈程度,保持适度的热平衡,反应器列管下部位于加压水进口分布管所在区域(高度10 cm)全部装填惰性氧化铝球,氧化铝球的高度从以前的5 cm增加到10 cm(见图7)。这样可以避免加压水进口分布管所在区域内,换热介质流动性差,换热效果不好,造成撤热慢,易导致该区域热集聚进而过热,发生飞温异常。

图7 反应器列管装填示意

3.3开停车过程中的催化剂防护

3.3.1 提高脱除乙酸的能力

由于数次催化剂破损均发生在停车后的重启阶段,因此在采用停车(停车一个月以上)不换剂的运行模式下,有必要对合成反应器循环系统加以改造,以确保在一定温度下(不低于乙酸露点)系统能够通入氮气置换(小流量长期连续置换排放,配合中流量定期置换扰动),提高脱除乙酸的能力;或者停车后立即卸出催化剂,另行保存,以脱离残留乙酸包裹的氛围,降低其与催化剂中醋酸钾结晶的风险,确保催化剂安全。

3.3.2 保压试验

采用CTV-IV型催化剂正常开车一周后,补加过量的醋酸钾运行1天即实施突然停车,直接停氧、停乙酸、不吹扫、降温至室温,用0.05 MPa氮气保压,放置7天。

重新开车,运行1天,活性和选择性与停车前相比差异不大,然后催化剂按正常程序停车,观察催化剂状况,未发生破碎。

通过上述模拟试验可以看出,一定压力的氮气,能够阻止催化剂内部结晶物的形成,预防破碎。

停车以及后续的重启开车过程中,由于物流的扰动和冲击,改变了催化剂在床层中原有的力学平衡,破损脱落的活性层以及析出的结晶物在重力和物料冲击双重作用下,加快了向底部聚集的速率,造成下部物料通道变窄和不畅,反应器列管阻力增大。这就是为什么总在停车后重启开车时发生反应器压力上升的情况。

4 结论

(1)针对催化剂颗粒破碎影响工业应用的情况,在生产过程中采取了载体焙烧完过筛、载体300 ℃焙烧后目视手工分拣碎颗粒、浸渍过程中目视手工分拣碎颗粒、振动流化床分布板嵌取碎颗粒等措施。对成品催化剂增加人工分拣碎颗粒控制环节,确保催化剂颗粒完好率不小于99.97%,强度不小于90 N/颗。通过采取该措施,第7批催化剂在即使白色结晶物大量析出,反应器压差异常上升的情况下,仍然保证了完好无损。

(2)催化剂装填时,反应器列管底部位于加压水进口分布管所在区域(高度10 cm)内全部装填惰性氧化铝球。

(3)在停车不换剂的情况下,对合成循环气系统加以改造,增强其脱乙酸的能力;或者催化剂立刻卸出反应器保存,以及时脱离乙酸残留的环境。

(4)停车后,催化剂在反应器内处于静止状态时,通入一定压力的氮气,能够阻止催化剂内部结晶物的形成,预防破碎。

[1] 李倩,陶敏莉,张敏华.乙烯气相法制VAc钯金催化剂的研究进展[J].分子催化,2012(5):478-485.

[2] 吴红卫.CTV-Ⅳ型VAc催化剂的工业应用[J].金山油化纤,2000(4):4-9.

DamagePreventionofEthylAcetateCTV-ⅣCatalystinIndustrialApplication

Ding Ke

(ChemicalDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

CTV-IV catalyst has a direct effect on the stable operation and product yield of vinyl acetate plant.X-ray diffraction (XRD),X-ray fluorescence (XRF),gas chromatography-mass spectrometer (GC-MS) and inductively coupled plasma mass spectrometry (ICP-MS) were used to characterize the catalyst components in the reaction vessel of vinyl acetate synthesis reaction,the dust elements in reactor,and the white crystals associated with damage of the catalyst.The reason of damage of the catalyst was analyzed,and testified with simulation test in a 900 mL device.Combined with the production and application of the seventh batch of catalyst,the measures for preventing the damage of catalyst were summarized.

vinyl acetate,catalyst,damage,prevention

2017-05-19。

丁克,男,1965年出生,1985年毕业于上海石化中专基本有机合成专业,2004年毕业于华东理工大学过程装备与控制工程专业,工程师,主要从事化工生产管理工作。

1674-1099 (2017)04-0032-06

:TQ426.94

: A