浅谈液化烃球罐区筒袋泵的应用

曾力强,关 晓

(中石化宁波工程有限公司,浙江 宁波 315103)

浅谈液化烃球罐区筒袋泵的应用

曾力强,关 晓

(中石化宁波工程有限公司,浙江 宁波 315103)

本文通过对某项目液化烃球罐输送泵汽蚀余量的计算,分析其选用筒袋泵的原因,并探讨离心泵有效汽蚀余量(NPSHa)计算时基准面的选取问题,给出筒袋泵计算时的建议方法,最后归纳总结了在液化烃球罐区采用立式筒袋泵输送的优势。

立式筒袋泵;汽蚀余量;液化烃

近年来液化气的开发和利用有了很大的发展,随着需求量的增加,其配套储运设施也在向罐区大规模、单罐大容积、输送大流量的方向发展,大流量输送一般选择离心泵。由于液化烃大部分是在常温饱和状态下储存,选用离心泵所计算出的有效汽蚀余量一般都较低,选择不适,容易造成离心泵汽蚀。本文将介绍一种汽蚀余量要求低,比较适用于此类介质输送的特殊离心泵—筒袋泵。以宁波某项目数据为依托,通过分析液化烃输送泵汽蚀余量的计算方法来说明筒袋泵的优越性。

宁波某项目以接收100万t/a国产液化石油气(LPG)和53万t/a进口丙烷入厂,其中国产LPG进入气分装置,进口丙烷进入丙烷脱氢装置。该项目配套罐区设置了大量液化烃储罐,其中包括10台6000 m3的LPG液化烃球罐,12台3000 m3的丙烯球罐,5台6000 m3的丙烷球罐,2台2000 m3和1台5000 m3的正丁烷球罐,4台5000 m3的精制碳四球罐及2台2000 m3的精制碳三球罐等其他一些液化烃球罐,其储存液化烃不但量大,品种也很多,因此所用到泵的规格也很多。

1 普通离心泵汽蚀余量

在液化烃输送泵有效汽蚀余量(NPSHa)的计算中,离心泵的NPSHa可按下式[1]计算:

(1)

式中:

NPSHa— 泵有效汽蚀余量,m;

P1—泵吸入侧容器最低正常工作压力,kPa;该项目中为球罐顶部液化烃饱和蒸汽压,与Pv相同。

Pv—泵进口条件下液体饱和蒸汽压,kPa;

H1—从吸入液面到泵基础顶面的垂直距离,灌注时H1取“+”,吸上时H1取“-”,m;该项目为灌注取正值,取低低液位到泵吸入口中心之间的垂直距离为H1。

ΔP1—从吸入容器出口至泵吸入口之间的正常流量下管道摩擦压力降(包括管件、阀门等),kPa;

ΔPe1—正常流量下泵吸入管道上设备压力降之和(包括设备管口压力降),kPa;

γ —泵进口条件下液体的相对密度;

K—泵流量安全系数,为泵的设计流量和正常流量之比。

把已有参数代入公式,计算得到NPSHa=2.2 m,根据HG/T 20570.5-95《泵的系统特性计算和设备相对安装高度的确定》中的要求,为保证泵能正常运转而不发生气蚀,必须使NPSHa>NPSHr,而一般情况下至少要大0.3 m,对于有些输送条件(如输送近似沸点的液体)则应NPSHa>1.3NPSHr[1]。考虑液化烃输送泵安全余量为0.6 m,则NPSHr=NPSHa-0.6=1.6 m,普通离心泵不可能满足要求,泵会产生汽蚀。若要提高泵NPSHa,从公式1可以看出:①提高P1可增加NPSHa,若向储罐中充入氮气可以增加P1,但是氮气留在罐内易使球罐超压,因此需要经常放压,放压时会带走部分液化气,长期操作也会产生大量浪费;②提高H1可增加NPSHa,若提高球罐高度可提高H1,相应的项目投资则会大量增加,若降低泵高度,则液化烃泄露容易发生积聚,增加泵房的危险性;③降低ΔP1和ΔPe1可增加NPSHa,尽量缩短储罐同泵房之间的距离以及减少弯头阀门的使用数量可减少ΔP1,球罐同泵房之间的距离按GB-50160有最低要求,因此ΔP1的变化量也很小,ΔPe1基本上是固定的,可见ΔP1+ΔPe1的降低范围有限。因此以上三种方法均不可取,该项目液化烃球罐输送泵所选用的是立式悬吊式双壳体导流壳式泵,即通常所说的立式筒袋泵,为API 610中的VS6型泵[2],其NPSHr要求低,可以满足项目要求。

在泵厂家所提供的泵数据表中,必需汽蚀余量NPSHr=3.2 m,要高于计算所要求的NPSHr=1.6 m,而泵又能满足设计要求,解决这个疑问的前提是先明确泵发生汽蚀的位置,在对普通卧式离心泵和立式筒袋泵的设备结构图进行仔细对照及参考一些文献[3-4]后,发现了泵有效汽蚀余量不同的原因。

离心泵在运行过程中,叶轮高速旋转,叶轮带动叶片间的液体一道旋转,由于离心力的作用,液体从叶轮中心被甩向叶轮外缘,动能也随之增加。与此同时,叶轮中心处由于液体被甩出而形成一定的真空,而液面处的压强比叶轮中心处要高,因此,吸入管路的液体在压差作用下进入泵内。叶轮不停旋转,液体也连续不断的被吸入和压出。当离心泵叶轮入口处的液体压力降至输送液体温度下的饱和蒸汽压时,液体就汽化,继而发生汽蚀现象。汽蚀过程的不稳定,引起泵发生振动和噪音,以及流量、扬程的降低,效率下降,严重时不能正常工作。当NPSHa=NPSHr时,泵开始汽蚀,而汽蚀的位置位于泵叶轮处,因此计算汽蚀余量的基准面应为泵首级叶轮处。

图1 普通离心泵

离心泵汽蚀余量值的计算应以叶轮中心位置作为计算基准高度。在离心泵的汽蚀余量计算中,按照公式1,我们通常取泵吸入口中心高作为计算的基准面,图1为普通卧式离心泵,其叶轮中心刚好同泵吸入口在同一水平面上,这样计算出的NPSHr同厂家给的NPSHr在同一基准面上,因此可以直接进行对比而无偏差。

2 筒袋泵汽蚀余量

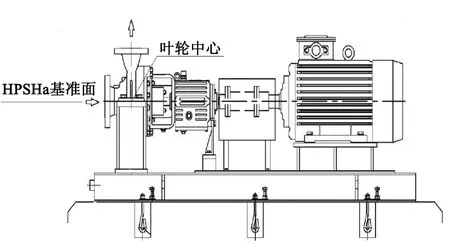

图2为筒袋泵的结构图,泵的首级叶轮在筒袋里,位于地面下,取泵吸入口中心作为汽蚀余量基准面,采用上文的公式计算NPSHa将不准确,那么实际的有效汽蚀余量应加上泵吸入口到泵首级叶轮之间的高度,按下式计算:

NPSHa实际=NPSHa计算+ K + L

式中:

NPSHa实际— 泵实际有效汽蚀余量,m;

NPSHa计算 — 设计人员计算的有效汽蚀余量,m;

K — 泵安装基准面到泵第一级叶轮的距离,m;

L — 泵安装基准面到泵吸入口的高度(取正值),m。

该示例中K=2.55 m,L=0.3 m,NPSHa实际=2.2+2.55+0.3=5.05 m,经过校正后,实际的有效汽蚀余量再和厂家提供的必需汽蚀余量进行对比:

NPSHa实际> NPSHr + 0.6=3.8 m或NPSHa实际> 1.3NPSHr=4.16 m

从以上结果可以看出筒袋泵的HPSHr完全能够满足生产要求。同时从图中可以看到,筒袋泵所需汽蚀余量并不低,一般也在3 m以上,只是采用了立式结构,把泵体放到了地面下,人为降低叶轮的高度,使泵的有效汽蚀余量增加了K m,从而满足了设计要求。

图2 筒袋泵

在泵的设计阶段,设计人员是没有K值的,只有泵厂家能提供K值,而且各个厂家提供的K值可能各不相同,因此设计人员最好提前把计算出的泵汽蚀余量要求发给厂家,待厂家确认能够满足要求后,该泵的设计才算完成。

在液化烃罐区,NPSHa要求较低的液化烃输送泵通常选用立式筒袋泵,此外立式筒袋泵还有很多优势:①其筒袋在地面下,只有电机和泵进出口在地面上,占地面积要小于卧式离心泵,可以大大节省泵房面积;②筒袋泵的立式结构使其很容易设计成多级离心泵,当泵出口要求扬程较高时,选用多级筒袋泵即可,泵的扬程可以达到很高;③筒袋泵也是离心泵,因此其流量可以达到很大,完全能够满足工厂大流量的需求;④该泵技术成熟,运行稳定,现在已为大量化工厂及炼厂所应用,而且根据用户要求,厂家可以通过调整泵轴长度来满足泵对气蚀性能的要求,如图2中通过增加K的长度来实现泵的定制。

[1] 化工部工艺系统设计技术中心站. HG/T 20570.5-1995 泵的系统特性计算和设备相对安装高度的确定[S].北京:中国标准出版社, 1996: 106.

[2] American Petroleum Institute. API 610 Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries[S]. America:11th Edition,2010:18.

[3] 童伟东.液化石油气的罐区设计[J].油气储运,2002,21(6):4-6.

[4] 张园园.乙烯球罐及罐区设计要点分析[J].化工设计,2011,21(1):10-13.

(本文文献格式:曾力强,关 晓.浅谈液化烃球罐区筒袋泵的应用[J].山东化工,2017,46(11):124-125.)

Vertical Barrel Pump of Liquefied Hydrocarbon Tankfarm

ZengLiqiang,GuanXiao

(Sinopec Ningbo Engineering Co.,Ltd.,Ningbo 315103,China)

The NPSHa(Net Positive Suction Head available) of liquefied hydrocarbon transfer pump is calculated in a project of Ningbo, then the reason to choose vertical barrel pump is given. The paper discusses how to select the base level when NPSHa of pump is calculated,gives the proposed calculating method when vertical barrel pump's NPSHa is calculated. At last, the paper compiles the superiority of vertical barrel pump in liquefied hydrocarbon tankfarm.

vertical barrel pump;NPSHa;liquefied hydrocarbon

2017-04-10

曾力强(1981—),男,浙江宁波人,工程师,主要从事石油化工设计工作。

TE974+.1

B

1008-021X(2017)11-0124-02