在用液氨管道保冷层下局部腐蚀现象研究

梁 旭

(丰台区特种设备检测所 北京 100161)

在用液氨管道保冷层下局部腐蚀现象研究

梁 旭

(丰台区特种设备检测所 北京 100161)

研究了液氨管道服役之后保冷层下外表面均匀腐蚀和局部腐蚀状态,结合对管道基体材质及腐蚀产物的研究,从蚀孔的成因、形成机理、易发区域以及蚀孔的发展四个方面分析了管道局部腐蚀的成因和影响因素,提出使用中造成较大风险的是局部腐蚀,严重的局部腐蚀会导致管道的突发性破坏,而这种破坏往往难以预测。最后从局部腐蚀的内在和外在因素出发提出了在用液氨管道局部腐蚀控制建议。

在用液氨管道 均匀腐蚀 局部腐蚀 孔蚀 孔蚀核

局部腐蚀是指在金属表面的局部地区出现比较严重的腐蚀,而其余地区不腐蚀或腐蚀很轻微。在用液氨管道保冷层下外表面的局部腐蚀特征为从表面向深处扩展的腐蚀小坑和小孔(以下简称蚀孔),这种局部腐蚀形态可以称为孔蚀。

蚀孔会在液氨管道哪些部位出现,腐蚀的程度如何,这些问题都难以通过有效的检测方法做出估计,但他们往往可能诱发很严重的突发性破坏事故。因此研究它在服役液氨管道中的产生机理对管道的安全运行具有重要的实际意义。

1 在用液氨管道保冷层下管道腐蚀情况简析

目前,20号无缝钢管被普遍应用于冷库用管道中,输送介质为气态或者液态氨,随所处位置不同,管道的工作压力和温度也不同,设计的最大安全压力为2.5MPa,管道运行温度多为-28℃,正火状态下允许-20℃。在实际运行过程中,因为管材长期处于低温条件下,所以研究20号无缝钢管在低温下的组织和性能,从而推测管道继续服役的安全性就变得尤为重要。

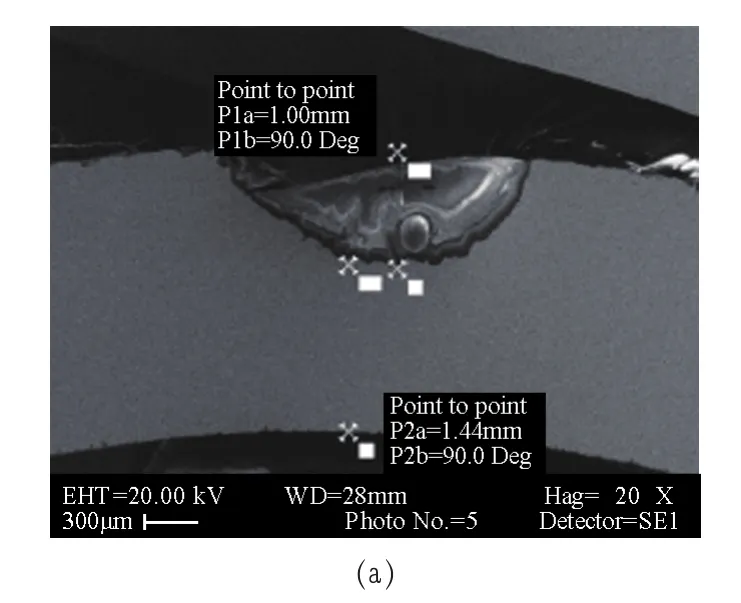

作为研究对象的三根管道均已服役10年以上,其相关资料已无法考究,服役条件各不相同。管件的尺寸及工作条件列于表1中。

图1所示是三根管道的照片,从照片上可以看出,各管道表面的保护漆均有不同程度的剥落,可见明显锈蚀,其中2#管道的腐蚀情况最为严重。

表1 试验用氨制冷压力管道基本概况

图1 试验用钢管照片

图2所示为2#管道腐蚀的宏观和局部视图。可以看出,管道基体大面积腐蚀,防锈漆层已基本脱落,管道表面附着一层较厚的腐蚀产物,呈暗红色,较疏松。除了均匀腐蚀之外,管道表面可以看到深浅不一的凹坑,存在较严重的孔蚀。

图2 2#管道宏观和局部视图

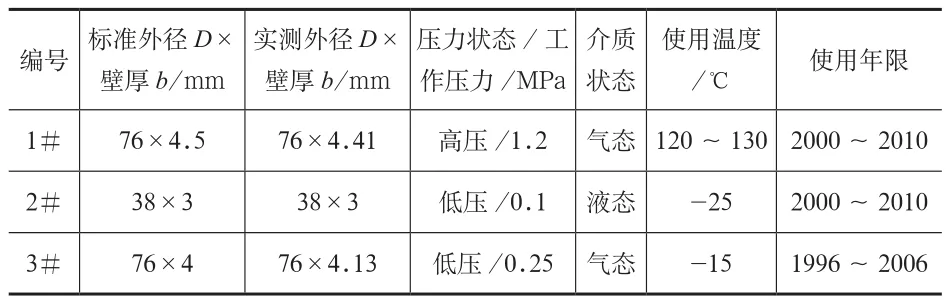

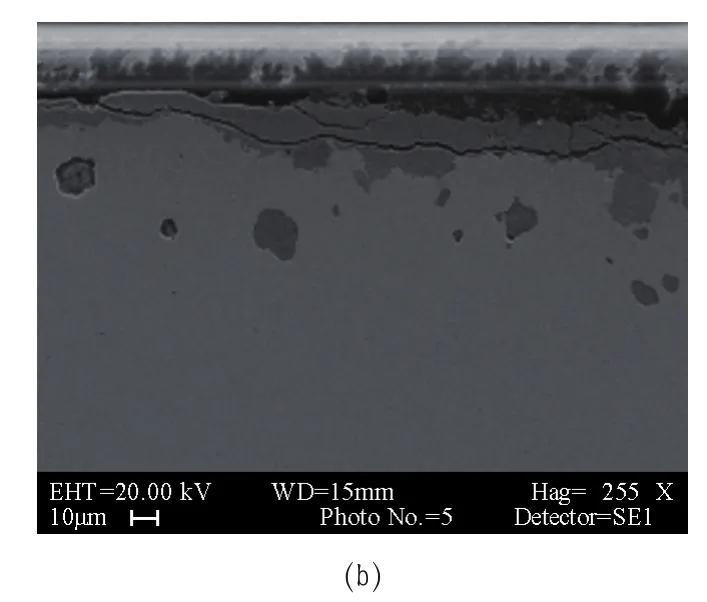

图3所示为该管道腐蚀磨片的显微照片。管道均匀腐蚀产物较厚,接近0.4mm,相对于厚度3mm的管材,失厚比为13.3%。

图3 2#管道表面均匀腐蚀

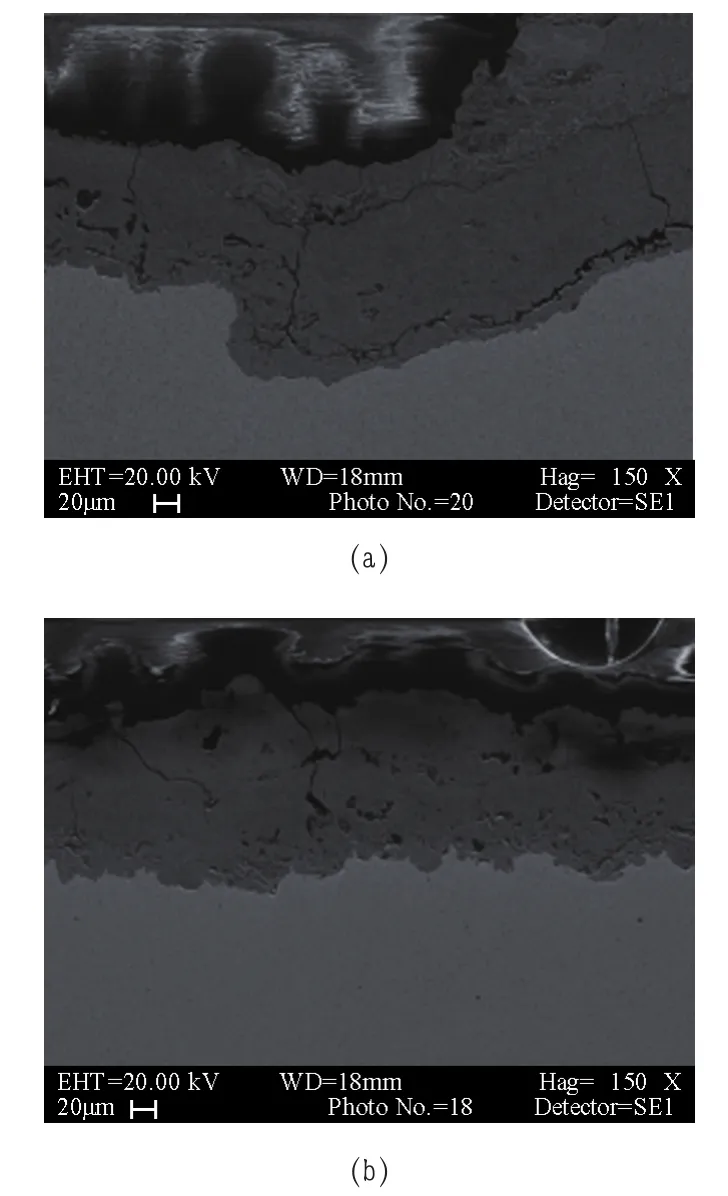

图4所示为该管道的横向截面,可以发现该管道存在着孔蚀现象。图4(a)中腐蚀凹坑深度为1mm,占管道壁厚的41.0%。

图4(b)情况较为特殊,在管道中检测到了另一种形式的孔蚀。在表面腐蚀层之下的金属基体内部出现了不规则的孔洞。这种表层之下的孔洞扩大了腐蚀行为发生的面积,加快了腐蚀速率。

图4 2#管道表面两种形式的孔蚀

由检测情况可以看出,虽然图3中表面均匀腐蚀产物较厚,一定程度上降低了管道服役安全系数,但尚不至于造成管道在服役中发生破坏。

但是图4中的局部腐蚀,根据腐蚀理论,在该处由于存在局部利于腐蚀的环境,会有腐蚀自催化的现象导致腐蚀速度往往比别处更快,导致腐蚀坑加深的速度远大于管壁由于均匀腐蚀而减薄的速度[1]。

因此,对液氨管道安全服役造成较大风险的是局部腐蚀。因为相对于均匀腐蚀,这种局部腐蚀虽然金属损失的总量不是很大,但是由于严重的局部腐蚀常会导致管道的突发性破坏,而且这种破坏又难以预测,所以往往会造成突发事故。

2 腐蚀产物及管道基体材质分析

为了分析管道出现局部腐蚀的机理,找出控制局部腐蚀的措施,需要对腐蚀产物和在用液氨管道基体材质进行研究。

2.1 在用液氨管道腐蚀产物分析

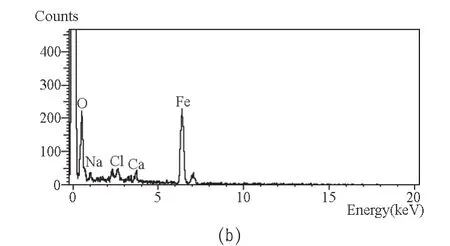

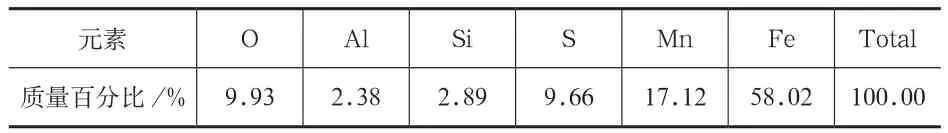

图5为2#管道表面腐蚀产物的形貌及能谱图,表2为能谱计算结果。

图5 管道表面腐蚀产物的形貌及能谱图

表2 管道表面腐蚀产物成分

该处腐蚀产物除含有Fe、O等元素外,还含有一定的Cl。说明管道的腐蚀环境中存在一定量的Cl-,而Cl-对钢铁材料有一定的活化作用,是局部腐蚀的诱发因素。

2.2 管道基体材质分析

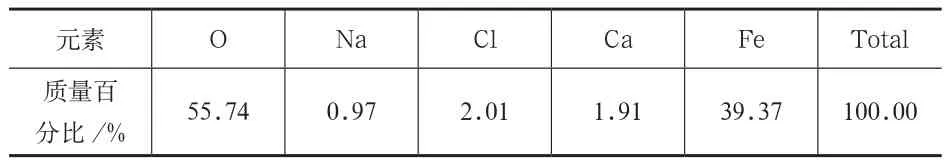

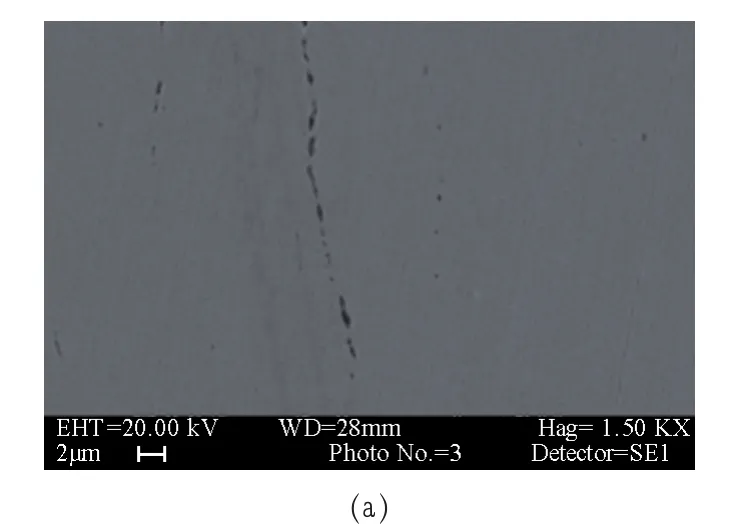

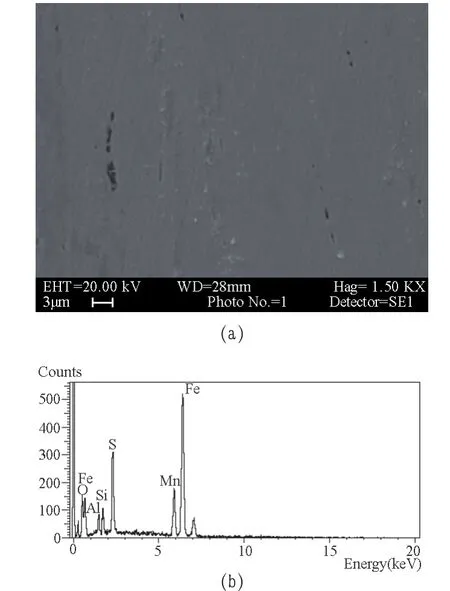

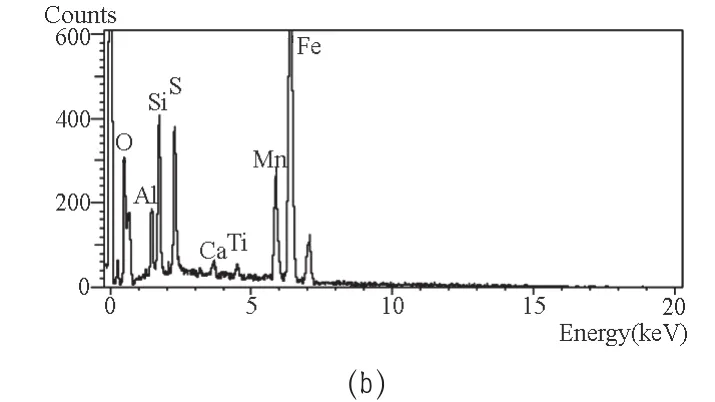

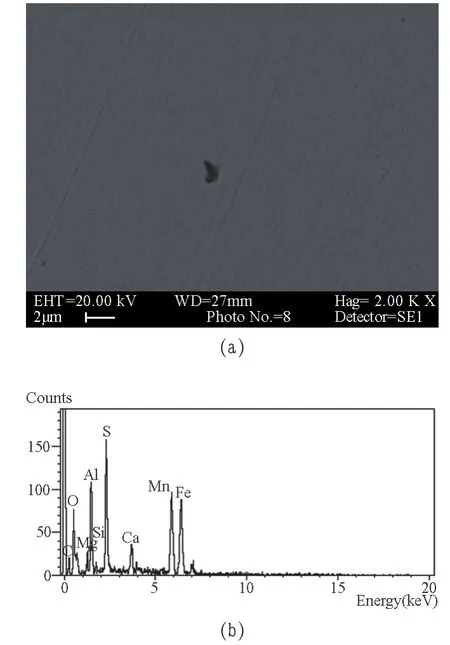

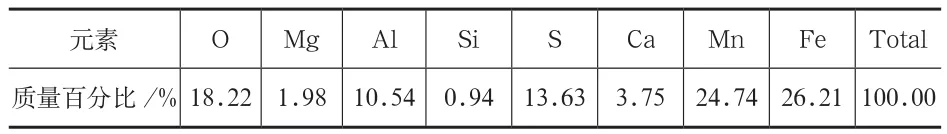

通过检测发现管道中非金属夹杂物的数量较多,大部分沿轧向呈不连续的串状,轴向尺寸分布在2~30μm之间。图6(a)所示为2#管道内的一处非金属夹杂物,该夹杂物呈不连续的点链状,轴向尺寸为30μm,最大宽度处尺寸接近1μm。能谱分析结果显示该夹杂主要由Al2O3构成,还含有少量MnS、TiO。表3为夹杂物能谱分析结果。图7所示的非金属夹杂物呈不连续的条状,轴向尺寸为15μm,最大宽度处尺寸为2μm。能谱分析结果显示该夹杂主要成分为Al、Mn、Fe的硅酸盐化合物,还含有少量MnS。表4为夹杂物能谱分析结果。图8所示1#管道夹杂呈不连续点链状,轴向尺寸为30μm,主要成分为Al、Ca、Ti、Fe的硅酸盐化合物和少量FeS。表5为夹杂物能谱分析结果。图9所示3#管道夹杂物的主要成分为Al、Mg、Ca等元素的复杂氧化物及少量MnS构成。表6为夹杂物能谱分析结果。

图6 2#管道夹杂物形貌及能谱图

表3 2#管道夹杂物能谱分析结果

图7 2#管道夹杂物形貌及能谱图

表4 2#管道夹杂物能谱分析结果

图8 1#管道夹杂物形貌及能谱图

表5 1#管道夹杂物能谱分析结果

图9 3#管道夹杂物形貌及能谱图

表6 3#管道夹杂物能谱分析结果

上述检测结果表明,在用液氨管道基体内存在较多的非金属夹杂物,这种类型的夹杂物在钢管轧制时不具有良好的塑性变形能力,受钢流动的影响,这些夹杂物会发生破碎,并沿轧制方向排列成串,呈点链状。这些夹杂物容易在腐蚀环境下促进局部腐蚀的发生,成为局部腐蚀的内在因素[2]。

3 在用液氨管道局部腐蚀机理探讨

一般情况下,如不锈钢、铝和铝合金、钛和钛合金等金属或者合金,在含有Cl—的介质中,常常会发生孔蚀现象。而如果碳钢表面的氧化皮或锈层有孔隙,那么它在含有Cl—的环境中亦可能发生孔蚀。

蚀孔往往是沿着重力方向或者横向去发展,以水平放置的液氨管道为例,蚀孔一般都会出现在管道的上表面,很少会在下表面出现,而且蚀孔一旦形成,就会向着深处自动加速作用[3]。

因此,要解释在用液氨管道孔蚀从形成到长大的机理,应从以下几个方面加以分析:

3.1 形成孔蚀环境的成因

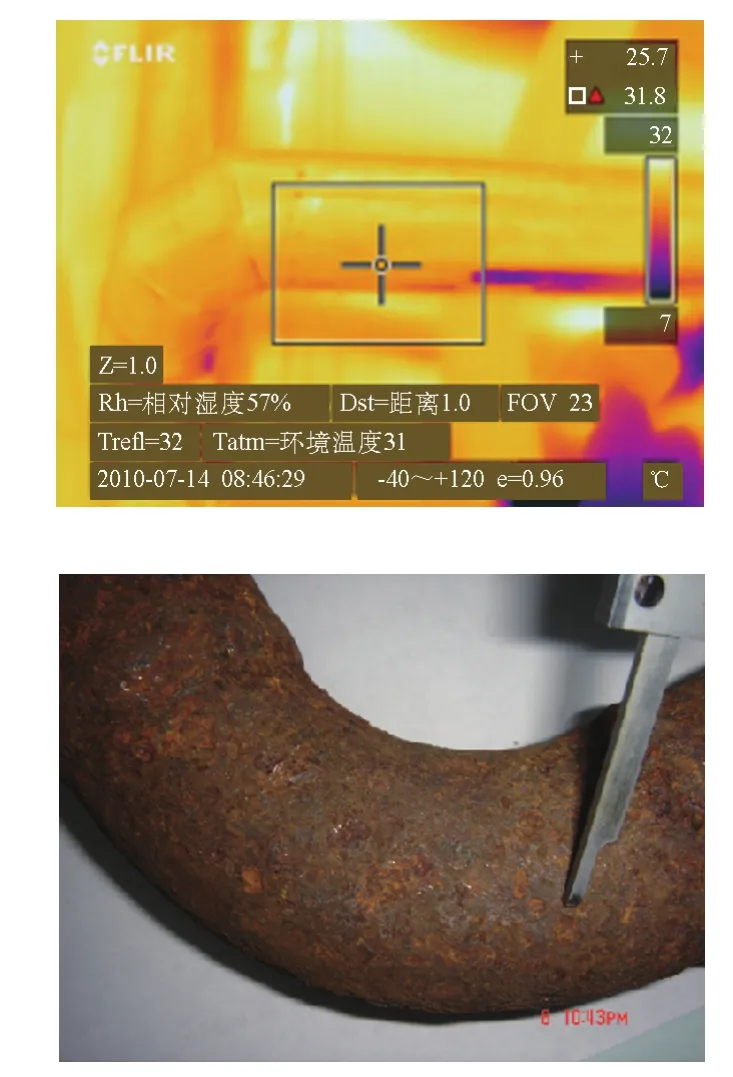

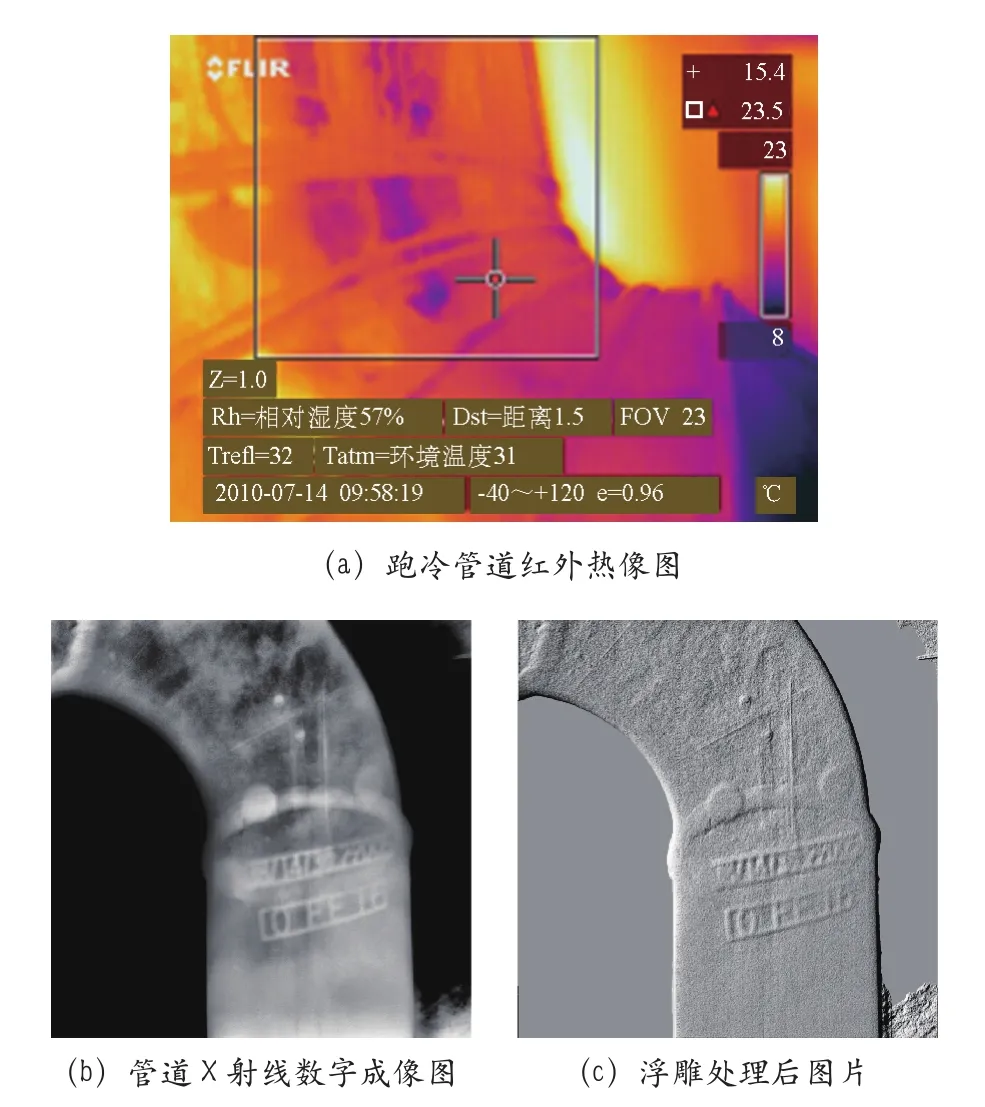

笔者结合红外热像仪及X射线数字成像设备对几个使用单位的在用氨制冷压力管道进行了检测,图10为跑冷管道红外热像图及管道拆除保温后实际情况图片;图11为跑冷管道红外热像图、采用X射线数字成像及浮雕处理后图片。可以发现管道在局部存在跑冷,并且管道表面已经发生腐蚀现象。

图10 跑冷管道红外热像图及截取跑冷部位管子腐蚀情况图

图11 跑冷管道红外热像及管道X射线数字成像图

保冷材料在施工时与制冷管线粘合密实,是控制保冷层下管道外表面腐蚀的一种有效方法,因此严谨的设计、施工、检测和保养是非常必要的。但没有一种保温材料能完全阻止腐蚀的发生。许多使用单位都认为在保温层外覆盖保护层能阻止水汽与保温层下的设备接触,近几年保温层和防水保护层的技术有了进步,但是它们还是不能完全阻止水汽接触金属表面。相反的保温层和其保护壳实际上或许还可能加速保温层下的腐蚀行为。

由于管道表面温度低,水汽会通过保温的物理缺陷处以及缝隙进入保温层,并在管道表面凝结。大部分保温层并不是基于暴露在水的环境下开发的,当水接触到保温材料时,水会影响保温材料的性能,并且带来一些化学成分如氯离子。氯离子的引入会增加发生腐蚀的几率。图12为在用液氨管道橡塑保温材料的浸出性氯离子检测报告,可以看出,这就构成了蚀孔形成的环境条件。

3.2 蚀孔的形成

在一定条件下碳钢表面会生成一层氧化膜,在一定程度上类似钝化膜的作用,处于此情况下的金属,钝化膜的溶解和再钝化是处于一个动态平衡的状态,可以抑制腐蚀的进一步发展。

但若环境中出现活性阴离子(常见为氯离子)时,活性阴离子会排开氧离子,优先的吸附在钝化膜上,和钝化膜中的阳离子组成可溶解的化合物,那么此时,溶解将占优势,此前的动态平衡将被打破,结果导致在新露出的基体金属的特定点上生成小蚀坑(孔径多数在20~30μm),这些小蚀坑便称为孔蚀核,即蚀孔生成的活性中心。

图12 在用液氨管道橡塑保温材料浸出性氯离子检测报告

3.3 蚀孔易发区域

从理论上讲,蚀核可在钝化金属的光滑表面上任何地点形成,随机分布。但当钝化膜局部有缺陷(金属表面有伤痕、露头位错等)、金属有非金属夹杂或晶界上有碳化物沉积等时,蚀核在这些特定点上优先形成。对碳钢来说表面上氧化皮出现裂缝或其他种类的不连续性区域时,可使它在含Cl—的坏境中产生孔蚀。

3.4 蚀孔的长大

蚀核形成初期,该特定点仍有再钝化的能力,若再钝化的阻力小,蚀核就不再长大,此时小蚀坑呈开放式。

但在大多数情况下,蚀核会继续长大。在外加阳极极化的条件下,介质中若含有一定量Cl—便可能使孔蚀核发展为蚀孔。当孔蚀核长大至一定临界尺寸时(一般孔径大于30μm),金属表面就会出现宏观可见的蚀孔。

但应该指出,在实际过程中往往发现,只有少数蚀孔可以蚀穿金属截面,而大量蚀孔发展至一定深度后就不再发展了。

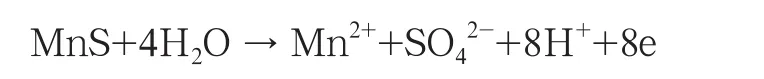

但若孔内出现非金属夹杂物,以硫化物(MnS)为例,可按下式溶解:

生成的H+使孔内介质酸化,加速阳极溶解。由于硫化物电位比基体金属位高,蚀孔在基体金属一侧发展,因此它将对蚀孔的形成起促进作用。

由此可见,液氨管道使用稍不慎,就会受到Cl—导致的腐蚀,即使在Cl—浓度不高的情况下,腐蚀现象也可能出现。这是因为金属材料在Cl—介质中的腐蚀,不但与Cl—浓度有关,还与多方面因素有关。在介质方面,除了pH值、温度和Cl—浓度以外,溶液中其他阴离子、阳离子和气体,特别是含氧量,溶液的流速和沉积物等都影响Cl—诱发的孔蚀。在材料方面,除成分外,显微组织、冷加工、热处理、表面膜及表面状态也对腐蚀有影响。在实际条件下,还受设备制造、应用工艺合理性和管理规范程度等的影响。

影响Cl—腐蚀的因素复杂,设计时只注重Cl—指标是不够的,要使设备发挥最大的效益,还应该对介质工艺条件、设备制作以及管理规程等作相应的要求。

4 结论

1)服役后的液氨管道均存在表面均匀腐蚀,导致降低管道服役的安全系数的降低,但尚不至于造成管道在服役中发生破坏。

2)在用液氨管道基体内存在较多的非金属夹杂物,容易在腐蚀环境下形成孔蚀核并促进孔蚀的长大,成为孔蚀的内在因素。

3)在用液氨管道表面腐蚀产物中存在Cl—,说明腐蚀环境中含Cl—,成为孔蚀的外在诱发因素。

4)对于在用液氨管道,在使用中造成较大风险的是局部腐蚀,严重的局部腐蚀常会导致管道的突发性破坏,而这种破坏往往难以预测。

5)在用液氨管道局部腐蚀控制建议

(1)从局部腐蚀的内因出发,在选用液氨管道的基体材料时,应严格检验管道的表面状态和钢中的非金属夹杂物含量。

(2)从局部腐蚀的外因出发,应尽量避免Cl—的来源,降低材质及保冷材料中Cl—的含量;严格控制保冷层施工质量,避免隔热层结冰或水汽渗入。

(3)如果条件允许,可以考虑对液氨管道进行钝化处理,亦可缓减孔蚀。采用外加阴极电流保护也是一个抑制孔蚀的可选方法。

[1] 魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,1984.

[2] 肖纪美,曹楚南.材料腐蚀学原理[M].北京:化学工业出版社,2002.

[3] 刘永辉,张佩芬.金属腐蚀学原理[M].北京:航空工业出版社,1993.

[4] Truman J E. The influence of chloride content,pH and temperature of test solution on the occurrence of stress corrosion cracking with austenitic stainless steel[J].Corrosion Sci.,1977,17(9):737.

[5] GB 50264—1997 工业设备及管道绝热工程设计规范[S].

[6] GB 50126—2008 工业设备及管道绝热工程施工规范[S].

[7] GB 50185—1993 工业设备及管道绝热工程质量检验评定标准[S].

[8] GB 50072—2010 冷库设计规范[S].

[9] GB/T 4272—2008 设备及管道绝热技术通则[S].

[10] GB/T 17393—2008 覆盖奥氏体不锈钢用绝热材料规范[S].

Study on Local Corrosion of In-service Liquid Ammonia Pipeline under Cold Keeping Layer

Liang Xu

(Fengtai Special Equipment Inspection and Testing Institute Beijing 100161)

This paper studies the uniform and local corrosion state in the outer surface of in-service liquid ammonia pipeline under cold keeping layer, analyzes the causes and infuencing factors of pipeline local corrosion in four aspects of pitting cause, pitting formation mechanism, prone area and pitting development combing with the research on pipe base material and corrosion products, proposes that the local corrosion is the main risk in the use and the serious local corrosion will lead to the sudden destruction of the pipeline which is diffcult to predict. Finally, based on the internal and external factors of local corrosion, some suggestions are put forward.

Liquid ammonia pipeline Uniform corrosion Local corrosion Pitting Pit initiation

X924

B

1673-257X(2017)08-0072-06

10.3969/j.issn.1673-257X.2017.08.017

梁旭(1984~),男,本科,副主任,工程师,从事锅炉、压力容器、压力管道检验工作。

梁旭,E-mail: arrogant8421@sina.com。

氨制冷装置RBI与传统检验融合方法研究(编号:2015KQ002)

2017-03-23)