逆向技术在产品质量改进中的运用

陈钰龙,孙亚伟

(陕西重型汽车有限公司,陕西 西安 710043 )

工艺装备

逆向技术在产品质量改进中的运用

陈钰龙,孙亚伟

(陕西重型汽车有限公司,陕西 西安 710043 )

使用激光扫描仪进行复杂型面的检验,在CATIA中进行点云的拟合与比对,确认导致质量问题的原因。运用逆向技术进行产品数模重建和应用冲压CAE进行工艺风险识别和控制。多种技术共用,最终实现改进目标。

激光扫描;点云;拟合

CLC NO.:U467 Document Code: A Article ID: 1671-7988 (2017)15-164-03

引言

作为新兴工业国家的一条成长路径,逆向工程逐渐在工业生产领域崭露头角。研究表明,新兴工业国家的技术学习路径通常起步于模仿,然后进入创造性模仿,直到最后的创新[1]。作为逆向工程的核心,逆向技术的应用主要包括:(1)新零件设计;(2)已有零件的复制;(3)损坏或磨损零件的还原;(4)模型精度的提高;(5)数字化模型的检测。这些应用对正在工业化国家在不同领域的技术更新起着至关重要的作用。特别在汽车制造领域,我国汽车制造基础薄弱,国内汽车制造厂都是引进国外技术,通过逆向技术逐步模仿国外畅销产品,最终独立开发自主产品。因此,逆向技术在新零件的设计和研发得到了广泛的应用和关注。

图1

然而,对于已经批产多年的产品,由于长时间的生产,工装磨损与维修使得一些配合零件搭接间隙超差,从而导致各种产品质量不稳定的问题,影响生产节拍和产品合格率。传统修复方案直接以原数模为基础进行模具复制,样件试装时在确定模具型面的研合调整方案。在零件型面变化较大的情况下该方案存在极大地复制失败风险,且零件匹配及模具修改的周期很长。“反向”分析的逆向技术从最终的产品出发,可演绎得出产品的处理流程步骤及技术规格等要素,从而寻找出产品不同于标准步骤的参数变化点,及早修正参数,获得合格零件。因此,运用逆向技术对配合件进行扫描、检测和重新建模,检测确定要修改的零件模具并评估旧模具改造的可行性,最终进行效果验证,从而可很大程度上改善产品质量问题。

1 问题确认

某驾驶室前围右加强板为选配件,该件选配比例约20%,与本体件相比有较大差异。该件模具经过多次维修后,出现如下问题:1)与前围总成的贴合性较差。着色法初步确定总体贴合率小于20%,塞尺测量得局部间隙可达10mm。2)前围右加强板拉铆困难,拉铆点位置间隙5mm。3)胶条卡装困难,胶条卡装边间隙4mm。4)当该零件改装为主销车型标配后,上述问题尤为突出。

2 原因分析与验证

协调制造、检验和工艺技术人员,通过头脑风暴法从零件制造检验、入库存放和总成焊装各阶段入手,识别问题出现的原因,并逐项确认。

2.1 影响前围右加强板与前围总成贴合性的可能因素包括以下四点

1)驾驶室本体焊接后扭曲变形,型面不稳定;

2)前围加强板扭曲变形,型面不稳定;

3)加强板型面与驾驶室本体型面干涉,导致不贴符;4)零部件存放所产生的变形。

针对上述四种情况,使用手持式激光扫描仪分别对驾驶室本体局部、前围右加强板进行扫描测量[2]。测量取样数量为每种5件。通过相同零件组内对比,初步确定零件型面的稳定性和存放变形的可能性。通过对比扫描所的驾驶室本体局部数据和前围右加强板数据,确定型面的干涉量。

2.2 针对上述情况采取如下措施

1)扫描前围总成局部,通过点云数据与数模的对比,确认前围总成实物是否扭曲变形及实物型面的稳定性。

2)扫描前围右加强板,通过点云数据与数模的对比,确认前围右加强板实物是否扭曲变形及实物型面的稳定性。

3)通过对前围总成点云与前围右加强板点云的对比,确认前围右加强板与前围总成型面是否干涉。

2.3 扫描检测结果

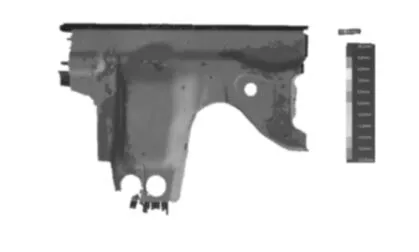

图2 驾驶室本体测量结果

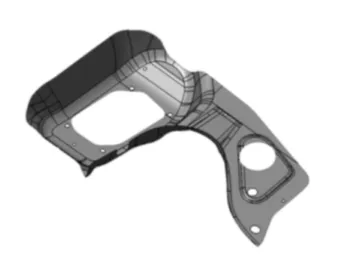

图3 前围右加强板测量结果

1)驾驶室本体总成点云对比结果如图2和图5测量结果所示,本体总成加强区域的偏差量在±1 mm,局部区域达到3~5 mm。

2)前围加强板点云对比结果如图3所示,总体偏差在± 0.3 mm以内,局部区域达到±0.5~1.0 mm。

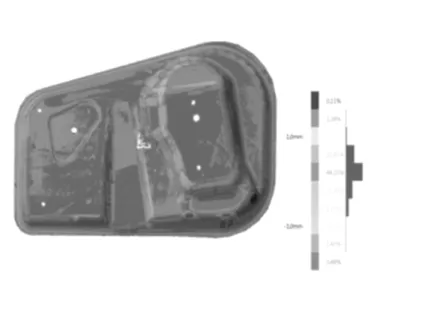

3)前围右加强板与前围总成点云对比,约20%的面贴符,40%区域间隙3mm左右,30%区域间隙5mm左右,局部区域大于5mm,如图4所示。

图4 前围右加强板与前围总成点云对比

图5 前围右加强板 改进要求

2.4 分析结论

前围总成偏差为5 mm左右,前围右加强板偏差为±0.3 mm,其主要由前围总成与前围右加强板型面局部干涉间隙过大所造成。

查阅维修记录,该车前期进行过系统性的模具、夹具调试匹配,但是前围加强板为后期开发的选配零件,未参与整体调试。因此该件长期存在配合间隙过大,出现装配问题。最终,基于前围总成扫描数据,重新设计前围加强板。

3 产品改进

通过逆向建模的方式,以扫描的前围总成点云为依据进行前围右加强板建模,取消异型孔翻边,修改贴合面,提高产品面贴合率。根据新结构重新开发冲压工艺和模具。

3.1 产品改进目标设定

识别前围加强板不同区域的作用,确定贴合面、铆钉孔位置和预留涂胶间隙面。如图5 绿色区域为贴合面,粉红色区域为圆弧面避让区域,避让间隙1.5 mm。

1)保证零件涂胶间隙0.5~3.0 mm,铆接面间隙小于3 mm,从而确保拉铆顺利进行。

2)同时将前围右加强板冲压工序由5序调整为3序,提高生产效率。

“哎呀,你们不知道,我们家老齐还追过她一阵子呢,人家心高气傲没看上他,才被我捡走了。”这是李红的声音。

3.2 改进措施

使用刘伟、鞠鲁粤等发表的在汽车覆盖件曲面重构技术研究[3]中的相同研究方法,以前围总成扫描点云为基准,创建前围右加强板数模,并作出修改以满足图5的要求。

采用与李春友等在基于AUTOFORM的加强板冲压工艺仿真与优化[4]中所使用的方法,运用AUTOFORM重新设计和优化冲压工艺,确定最小坯料规格,消除成型开裂和起皱风险,并预测回弹补偿量。

同时,对旧模具进行扫描确定模具改造的可行性和协调生产部门安排模具改造和验证工作。

根据新前围右加强板数模制定冲压工艺方案:拉延→修编冲孔→翻边整形。坯料形状使用梯形,相比矩形料节省6%。充分拉延,调整开裂风险区域。在此基础上进行全工序仿真和回弹分析,确认成形无风险,确保回弹量在0.5 mm以内,如图6。

图6 CAE回弹量分析

图7 模具项目扫描测量结果

使用手持式扫描仪测量旧拉延模具型面,并与新的工艺方案进行比对,确定旧模具的更改加工量达到10 mm以上。但考虑到原模具凸凹模型面铸件壁厚只有40 mm,若采用修改方案则最终凸凹模型面厚度将小于30mm,从而导致模具强度不足。综合考虑上述分析,修正原模具不仅风险大而且不能满足实际要求,从而确定开发新模具。

3.3 改进结果验证

模具型面零件区域与模具数模的偏差小于1 mm,工艺补充区有调模修正量,偏差3mm,符合型面检测要求,见图7。

新开样件试装与前围贴合良好,搭接面最大间隙小于2.0 mm,实现改进目标。

4 结束语

本次前围右加强板的改进,使用逆向建模和冲压CAE分析技术,从零件设计到工艺风险控制进行全面监管。使用激光扫描仪进行零件和模具的测量监控,保证了零部件品质的提高,实现了旧模具改进目标。

[1] 韩文蕾,王宇红.传统制造业中逆向工程的合法性研究.[J]科技进步与对策.2009-9 108-110.

[2] 徐龙,王柱等. 基于激光扫描的逆向工程在检验检测中的应用.[J]制造业自动化2014-11(下)37-41 .

[3] 刘伟,鞠鲁粤等.在汽车覆盖件曲面重构技术研究.[J]机械设计与制造.2014-11 191-195.

[4] 李春友.基于AUTOFORM的加强板冲压工艺仿真与优化.[J]热加工工艺2013,Vol.43, No.3 90-93.

The use of reverse technology in product quality improvement

Chen Yulong, Sun Yawei

( Shaanxi heavy automobile co., LTD., Shaanxi Xi'an 710043 )

The cause of quality problems is determined by using laser scanner to inspect the complex surface and using CATIA to simulate and compare the as-obtained point clouds. The reverse technology is employed to conduct the product digital-model reconstruction, accompanied by the utilization of the stamping CAE to identify and control the process risk. Finally the improvement of the target is achieved by the combined utilization of multiple technology.

laser scanner; point clouds; simulate

U467

A

1671-7988 (2017)15-164-03

陈钰龙,就职于陕西重型汽车有限公司。

10.16638/j.cnki.1671-7988.2017.15.060