KDON-3750Y/8000型空分装置深度变负荷调节的探析与实践

韩御荣,温国民

·工艺与设备·

KDON-3750Y/8000型空分装置深度变负荷调节的探析与实践

韩御荣,温国民

(中国石油 大连石化公司 空分车间,辽宁 大连 甘井子 116031)

对循环氮气压缩机级间冷却器更换,为高、低温膨胀机设置了平衡管线,消除了KDON-3750Y/8000空分装置开工后出现的多个生产瓶颈,使单体设备性能及相互间的匹配均提高到一个较好的水平,根据公司用氮气量在6500~9000 Nm3/h的特殊变况,对装置进行了深度变负荷调整的探析,取得了显著的成效。

空分;变负荷;循环氮气压缩机;膨胀机;冷量

1 前 言

KDON-3750Y/8000型空分装置是开封坤源空分设备公司设计制造的,属于改型内压缩流程,工艺比较新颖,为双级双高精馏塔,设计生产能力为氮气8000 Nm3/h,液氧3000 Nm3/h,液氮640 Nm3/h。作为大连石化2000万t/a原油加工项目的配套系统,2008年6月4日KDON-3750Y/8000型空分装置一次开车成功,由于早前车间的4套小型空分装置均为单高氮气塔,在双高塔的操作上面尚属于摸索阶段,而炼油装置开工初期,用氮量较大,设计能力为8000 Nm3/h的装置氮气出塔量一度达到9000 Nm3/h以上,基于操作经验不足,产品纯度仅能维持1~2 h,随着炼油装置的开工稳定,氮气产量维持在8000 Nm3/h进行操作。而后循环氮气压缩机换热器换热效果差及高、低温膨胀机叶轮背压高引起膨胀机联锁停机问题的出现,使KDON-3750Y/8000型空分装置操作陷入了困境,

氮气用量一旦发生变化,空分装置操作跟踪不及时就会造成产品纯度不合格。当氮气用量小于8000 Nm3/h的时候,就要将多余的氮气排放,造成极大的浪费,当氮气用量大于8000 Nm3/h的时候,就要液氮气化补充管网,操作风险极大。2009年6月9日,对膨胀机背压问题通过设置平衡管回收冷量解决。2013年3月1日和8月1日分别对循环氮气压缩机2、3级冷却器进行了国产化更换,由铜管铝翅片改为铜管铜翅片,换热系数提高。经过改进,装置的冷损大幅度降低,冷量充足,操作弹性加大,受氮气用量变化的影响明显减小。车间开始对装置的深度变负荷操作进行探析,以满足公司用氮量变化的需求。

2 KDON-3750Y/8000空分工艺简述

新建空分采用的工艺路线是内压缩流程的一种改型,与车间原有装置相比较,增加了空气冷却塔、循环氮压机,此外,两台膨胀机串联工作,操作比较复杂(见图1)。

原料空气经自洁式过滤器去除灰尘和机械,在离心式空压机组内压缩至0.85 MPa(G),经空气冷却塔被常温水及由冷冻机组提供的冷冻水所冷却、洗涤,被冷却至10℃。空气中冷凝水被分离后,进入分子筛吸附器,以吸附清除H2O、C2H2和CO2。分子筛吸附器两台交替使用,一台使用另一台再生,再生气是分馏塔来的污氮气。

被净化的空气经主换热器E2与返流的污氮、氧、氮进行热交换,冷却后少部分液化。气、液混合的空气进入下塔精馏,在塔顶得到99.999%的氮气产品。氮气一部分复热后送管网,一部分进入主冷,被上塔的液氧蒸发冷凝为液氮。从主冷出来的液氮一部分回下塔作为回流液,另一部分经过冷后分两路,一路节流后进上塔顶部喷淋,一路去储槽。下塔是38% O2的富氧液空,经过冷后进入上塔中部参加精馏。

上塔塔顶引出的氮气和与来自主换热器E1的两路膨胀后氮气混合进入循环氮气压缩机。氮压机出口分别去高温膨胀机的增压端和膨胀端。从高温增压端出来的氮气再经低温增压端压缩,然后经E1一部分中抽去低温膨胀端,一部分被液化送至下塔做回流液。

图1 装置流程简图Fig.1 Brief workflow of the unit

3 变负荷调整理论分析与实际操作

3.1 要有足够的冷量

3.1.1 冷量及影响冷量的因素

空分装置的冷量主要来源于膨胀机,少量通过节流阀获得。而膨胀机制冷量的大小与哪些因素有关[1]。

膨胀机总制冷量Qp(kJ/h)与膨胀量V(Nm3/h)、单位制冷量Δh(kJ/kmol)有关:

Qp=VΔh/22.4=V·Δht·ηp/22.4

式中,单位制冷量Δh等于单位理论制冷量Δht与膨胀机效率ηp的乘积。而单位理论制冷量取决于膨胀前的压力、温度和膨胀后的压力。因此,膨胀机的制冷量与各因素的关系为:

1.膨胀量越大,总制冷量也越大。

2.进出口压力一定时,机前温度越高,单位制冷量越大。

3.当机前温度和机后压力一定时,机前压力越高,单位制冷量越大。

4.膨胀机后压力越低,膨胀机内的压降越大,单位制冷量越大。

5.膨胀机绝热效率越高,制冷量越大。

3.1.2 提高冷量的操作方法

3.1.2.1 提高膨胀机的膨胀量

根据膨胀机转速ST409yA、ST409yB,逐渐开大膨胀机喷嘴,先开低温后开高温,观察两台膨胀机对应的膨胀量FI-440、FI-441,同时应关注低温膨胀机后的温度TI-444,不得低于-189℃。

3.1.2.2 提高膨胀机机前压力

开大膨胀机喷嘴,提高FI-440、FI-441,在循环氮气压缩机出口压力PT-1002设定值(≯1.6 MPa)和机前压力PIC-104设定值(≯0.094 MPa)不变的情况下,由于循环氮气压缩机机前3路氮气总量增加,势必造成PIC-104压力升高,V-113自动排空。此时,需要提高循环氮气压缩机的出口压力设定值,这就间接的提高了膨胀机的机前压力,如果吸入氮气量不足,可通过开大V-112进行补充,操作重点是保证PIC-104压力稳定且V-113没有排空。这样,在机后压力一定时,机前压力提高,膨胀量制冷量加大。通过膨胀机喷嘴、PT-1002和V-112的配合调整,将PT-1002压力稳定在1.58 MPa,此时的高温膨胀机机前压力应在1.5 MPa,低温膨胀机机前压力在2.5 MPa,机后压力均在0.12 MPa。

3.1.2.3 提高膨胀机等熵效率

2009年,对膨胀机背压问题通过设置平衡管回收冷量解决,减少无用功,使得两台膨胀机的效率都有了提高,尤其是低温膨胀机的效率,从83.9%提高到了88.4%。

3.1.2.4 冷量估算

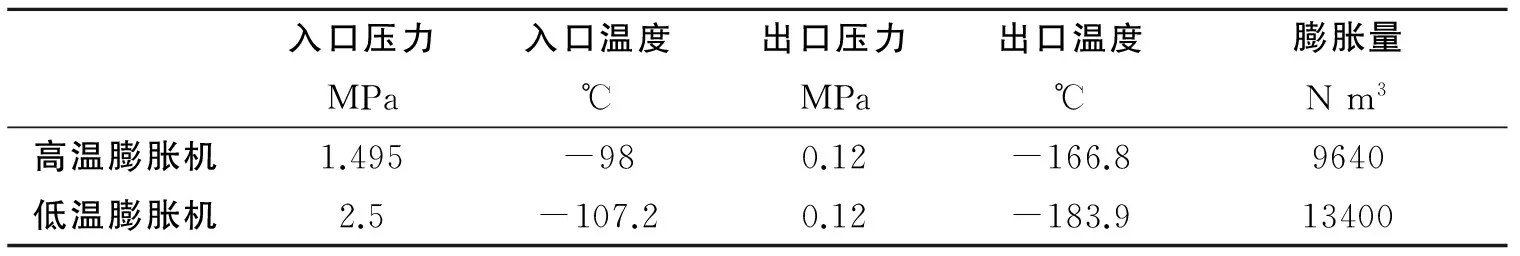

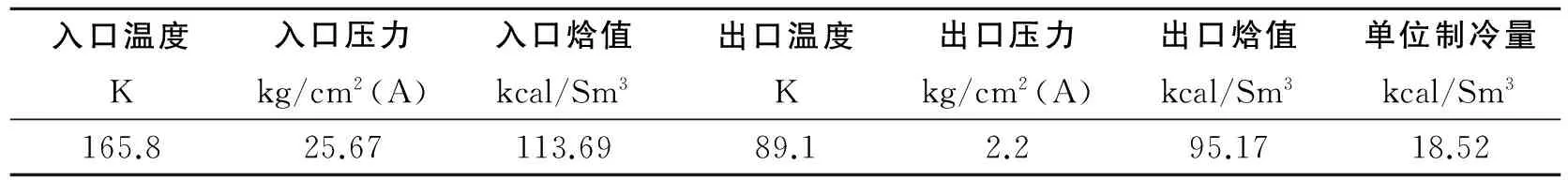

表1 DCS运行数据Table 1 Operating datas from DCS

表2 高温膨胀机单位制冷量Table 2 Cold of high temperature expander

表3 低温膨胀机单位制冷量Table 3 Cold of low emperature expander

总的制冷量为:9640 Nm3×18.26 kcal/Sm3+ 13400 Nm3×18.52 kcal/Sm3=424146 Nm3·kcal/Sm3;

单位液氧(-177℃,0.135 MPa)携带冷量约为122.2 kcal/Sm3;单位液氮(-174℃,0.620 MPa)携带冷量约为103.8 kcal/Sm3。

如液氧产量为2200 Nm3/h;则液氮产量约为 (424146-2200×122.2)/103.8 =1495 Nm3/h。单位液氧带走的冷量约为液氮的1.18倍,液氧液氮可以相互转换,如液氧减少100 Nm3/h,液氮可增加118 Nm3/h。

膨胀机的入口温度对单位制冷量影响显著,如果其他数据不变,仅高温膨胀机入口温度提高3℃,则高温膨胀机的单位制冷量将变为19.23 kcal/Sm3,液氮的产量将多增加90 Nm3/h。

因此,实际操作中,在保持机前机后的压力前提下,应尽可能提高机前温度。

3.1.3 冷量在板换中的合理分配

KDON-3750Y/8000型空分装置中需要重点关注的是两台板式换热器E1和E2,出塔氮气分为两路,一路通过低压板换E2复热出去,流量由V-102阀进行调节,另一路通过高压板换E1复热出去,流量由V-106阀进行调节,生产过程中,需要根据氮气用量的变化,及时调整2个阀门,确保2路氮气充分复热,将冷量传给返流介质,防止其中一路温度过低而增加冷损,出板换后的温度应在零上,防止碳钢管线低温脆裂。

3.1.4 上下塔冷量的平衡

控制好上塔液氮回流阀V-2阀和下塔液空返上塔阀V-1阀,保持上、下塔阻稳定,使上、下塔冷量平衡。V-1阀开度增大(其他条件不变),上塔阻力升高、液位上升,下塔阻力、液位下降;反之,则上塔阻力、液位下降,下塔阻力、液位升高,因此V-1阀、V-2阀的调节是相互配合的。V-1阀自动状态调整时,V-2阀门的调整需要缓慢,建议调整速度每0.5 h不超过0.5%。同时应时刻关注V-1阀的开度及自动状态下阀门的开关速度。

3.1.5 注意物料平衡

上塔抽出的纯氮气经液空过冷器E3、E2回收冷量复热后,经氮压机加压至1.58 MPa,出口分两路,一路去膨胀机膨胀端膨胀产冷,一路去膨胀机压缩端加压后经E1换热,再经V-6阀节流过冷后进入下塔顶部作为下塔回流。再由下塔顶抽出氮气回收冷量复热后作为产品,因此要严格控制上塔顶抽出的循环氮气和下塔顶抽出的产品氮气保持一致,同时要保证入塔空气量能满足要求,确保装置的物料平衡。

3.2 要有可调范围较大的空压机

KDON-3750Y/8000型空分装置设计的空压机处理量为17 500 Nm3/h,而实际的空压机额定处理量为21 000 Nm3/h,由于该装置制冷能力大,21 000 Nm3/h的空气能够全部“吃”进来,此外还可以根据氮气用量情况,在空压机喘振曲线允许的范围内,通过调整空压机的电流设定值,使其在75%~100%的范围内运行,以满足精馏塔变负荷操作的需求。

4 变负荷调整的成效

通过上述方法控制和调节,控制效果如下:

1.氮气产量原来最大产量8000 Nm3/h(纯度不稳定)。现在的氮气产量可根据厂内用氮量的大小随时调整,最低可达6500 Nm3/h,最高可达9000 Nm3/h,且纯度稳定。

2.液氮产量原来最大产量600 Nm3/h,现在最少可以不出,最高可产1800 Nm3/h,且纯度稳定。

3.液氧产量原来最大产量2600 Nm3/h,现在根据生产需要,最少达2200 Nm3/h,最大达3500 Nm3/h,且纯度稳定。

5 开停工过程中操作注意事项

5.1 停工

下塔吹除适用V-106的时候,由于E1没有直接的热介质通过,需要从V-112阀经氮压机、膨胀机防喘振阀门然后进入E1,因此,只有先打通该路以后才能从V-106少量吹除,根据温度调整量的大小,避免结霜。

液体排放的时候应在膨胀机和氮压机停机以后,通过V1阀门将下塔的液体送入到上塔然后经喷射蒸发器排放,避免液空、液氧同时排放,两者压力不一致。由于膨胀机已停止运转,塔内的冷量在空气的复热下,液体一部分直接挥发,另一部分排放,可以保证排液速度。

保冷停工的过程中,应时刻监控塔压,防止塔压迅速升高。

氮压机和膨胀机联锁停车后,如果需要检查停车原因,应将原料机撤出排空,塔内正常保冷,如果可以立即恢复开工,应减少入塔空气量后恢复开工。

5.2 开工

正常开工的过程中,因为膨胀工质是空气,和氮气液化点的压力和温度差别很大,膨胀机的制冷速度不应求过快,防止膨胀机带液。另一方面,由于E1处于热状态,从低温膨胀机增压端来的气体进入E1后经V6到下塔的量走不开,大量的进入膨胀机,这时低温膨胀机的转速较快并且不稳定,因此,膨胀机制冷初期速度应慢,根据低温膨胀机的转速往下走的趋势,再开喷嘴和氮压机提压。

6 结束语

空分装置变负荷调整是个系统工程[2],虽然涉及到的参数较多,参数变化复杂,每套空分设备有不同的特点,但是通过理论分析和不断的实践探究,总能找到变化的规律性。KDON-3750Y/8000型空分装置流程较为新颖,空压机可调范围广,循环制冷系统机组性能可靠,精馏塔负荷调节能力强,液体产品相互转换,通过不断的摸索和挖潜优化,当氮气量在6500~9000 Nm3/h变化时,装置不用排空,也不用进行液氮气化就可以通过深度变负荷调整实现稳定供氮,而且不影响氮气纯度,在实现节能降耗的同时还大大提高了装置的安全水平。

【】【】

[1] 汤学忠,顾福民.新编制氧工问答[G].北京:冶金工业出版社,2001.

[2] 徐福根,万建余,王立.空分设备变负荷调节主要参数的关系及计算[M].深冷技术,2006(4): 38-46.

Analysis and Practice of the Depth Variable Load Regulation of KDON-3750Y/8000 Type Air Separation Unit

HAN Yurong,WEN Guomin

(The air separation unit,Petro China Dalian Petrochemical Company,Dalian 116031,China)

Exchange interstage coolers for the cyclic nitrogen compressor,set the balance pipelines for the high and low temperature expanders,have eliminated many production bottlenecks of the KDON-3750Y/8000 air separation unit after putting into use.The performance of every monomer equipment and the matching performance between them all improve to a better level.According to the special rate of nitrogen flow between 6500-9000 Nm3/h,we tried to work on the depth variable load regulation of the unit,and obtained remarkable result.

air separation unit; variable load; cyclic nitrogen compressor; expander; cold

2017-07-01

TQ116.15

A

1007-7804(2017)04-0015-05

10.3969/j.issn.1007-7804.2017.04.005

韩御荣(1982),男,工程师,2005年毕业于南京工业大学过程装备与控制工程专业,现在中国石油大连石化分公司空分车间从事设备管理工作。