45钢基纳米CeO2/Ni-P化学复合镀层表面沉积行为研究

王 绯

(中国电子科技集团公司第十四研究所,江苏南京,210013)

45钢基纳米CeO2/Ni-P化学复合镀层表面沉积行为研究

王 绯

(中国电子科技集团公司第十四研究所,江苏南京,210013)

采用化学复合镀的方式制备了基于45钢表面的CeO2/Ni-P复合镀层,通过SEM扫描电镜、EDS能谱分析考察了镀层的微观组织,通过硬度仪和测厚仪测试复合镀层的厚度和硬度,同时考察了镀层的耐化学腐蚀性能。结果表明:当稀土氧化物CeO2的添加量为15~20 g/L时,CeO2/Ni-P复合镀层表面光滑、均匀、厚度、硬度和耐腐蚀性能达到最佳,可获得最佳的镀层性能。

化学复合镀 45钢 CeO2/Ni-P复合镀层 表面沉积 耐腐蚀性

化学复合镀是用化学镀的方法使金属与固体颗粒共沉积以获得复合镀层的工艺[1],由于设备简单、不需电源、可操作性强、不受基材形状影响,所获得的镀层厚度、硬度、耐磨性和耐腐蚀性都比相应的化学镀制品优异,近年来在电子、机械工业、航空航天等行业都得到广泛应用[2,3]。

目前,国内研究较多的是以SiC、ZrO2、Si3N4、Al2O3和TiO2为分散微粒形成的高硬度耐磨复合镀层,而化学镀镍也因优异的性能在近年得到了较快发展。化学镀镍系列中,Ni-P合金镀层由于具备非晶态的微观结构,可形成均匀、致密、耐磨的镀层而备受关注;研究发现,Ni-P镀层通过一定的热处理后,由于生成N3P大大优化了性能,此外镀层还具有电磁传导和屏蔽性能[4]。为了使化学镀Ni-P合金镀层表现更高的硬度,进一步提高耐磨、耐腐蚀的性能,本研究在系统中加入具有纳米尺寸效应的稀土氧化物CeO2颗粒,利用化学复合镀技术制备纳米CeO2/Ni-P复合镀层,并研究固体颗粒含量对镀层结构的影响。

1 实验部分

1.1 原料及设备

45钢;NiCl2·6H2O(>98.0%),中国上海勤工化工厂;NaH2PO2·H2O(>99.0%),上海实意化学试剂有限公司;CH3COONa(>99.0%),上海申翔化学试剂有限公司;硫脲(>99.0%),广东汕头市西陇化工厂;CeO2(>99.0%),泰州市扬子江稀土金属有限公司。

KH-300 DB型数控超声波清洗器;HH-1数显电子恒温水浴锅;DF-101S型集热式磁力搅拌器;JEOL-JSM-6360LV扫描电子显微镜;EDAX.Genesis2000×M60能谱分析仪;Bruker AXS D8-Advance X射线衍射仪;HVS-1000显微硬度仪;TT260覆层测厚仪。

1.2 样品制备

1.2.1 钢基处理

采用电火花线切割方式将45钢材料加工成R=0.9 cm,H=1.4 cm的圆柱体的试样,用砂纸从粗到细依次打磨,并用绒布精抛至镜面,超声清洗、吹干;装炉前,必须再用砂纸打磨干净露出新鲜表面,超声清洗、吹干。

1.2.2 镀液的配制

在2 L的四口烧瓶中加入1 L离子水,加入30 g NiCl2·6H2O、25 g NaH2PO2·H2O和20 g CH3COONa,并加入0.15 g硫脲作稳定剂,调节体系pH值在4.0~4.8之间。

1.2.3 纳米CeO2/Ni-P化学复合镀

(1)试样打磨:取6个45钢试样,将其在从粗到细的砂纸上打磨。

(2)除油:将打磨好的试样在抛光机的绒布上进行抛光,直至无划痕,露出新鲜表面,再将试样放入装有酒精的烧杯里,在超声波的震动中除油。

(3)水洗:除油后将试样放入装有离子水的烧杯中进行清洗。

(4)活化:清洗后将试样放入配置好的HF溶液中进行活化,注意活化时间,防止腐蚀,活化后再放入离子水中清洗。

(5)化学复合镀:将镀液均匀地分散在水浴锅中加热,注意控制温度和pH值。

(6)施镀:首先借助超声波及磁力搅拌器,大约2~3 h左右使溶液充分溶解,将体系温度调至85 ℃;加入试样进行施镀,加入5 g、10 g、15 g、20 g、25 g和30 g的CeO2纳米微粒,对镀液进行搅拌,使微粒充分分散和润湿,然后施镀,同时对试样进行垂直方向转动,以保证CeO2能均匀地附合在试样两侧。

(7)水洗烘干:等膜层沉积完毕后,取出试样,放入离子水中清洗,最后将试样烘干。

2 结果与讨论

2.1 镀层的表面形貌

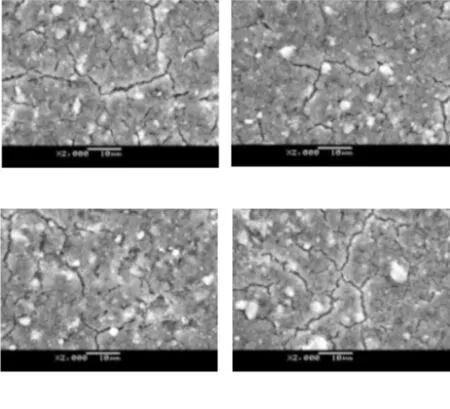

宏观观察到镀层表面呈淡黄色,表面均匀地分布了纳米CeO2/Ni-P颗粒,用然后用扫描电镜进行不同CeO2含量(5 g/L、15 g/L、20 g/L和30 g/L)镀层组织形貌观察,具体形态见图1—2。从图中可以看出,当CeO2纳米颗粒含量过多或者过少时,所得的表面形貌的颗粒都较为粗大,当CeO2含量为15~20 g/L时,所得的表面形貌的颗粒分布较光滑、均匀。

图1 纳米CeO2/Ni-P镀层表面形貌(500倍)

图2 纳米CeO2/Ni-P镀层表面形貌(2000倍)

从试验所得CeO2/Ni-P复合镀层的表面形貌可知,镀层表面分布了许多尺寸较小、排列致密的胞状物[5],镀层的大部分颗粒粒径在3 μm左右,很显然每一个颗粒中除镍、磷以外包埋了多个CeO2微粒。由于普通的Ni-P镀层基体表面具有活性的形核中心,诱发镍微晶团优先沉积,随后又促使磷沉积,磷在镍中形成固溶体,随着镍磷合金形核遵循二维晶核机制长大,逐渐形成了圆丘状的胞状物;而添加CeO2微粒后,由于稀土的表面活性作用,使 CeO2微粒分散比较均匀,减少了微粒沉积时的团聚倾向,使镀层颗粒物更细小、均匀,微观观察的形貌比Ni-P镀层更好[5]。

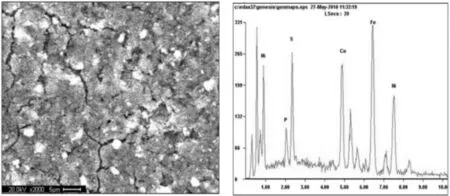

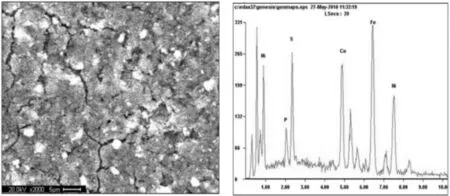

2.2 镀层的能谱分析

图3、表1为CeO2含量为20 g/L的镀层表面的显微组织形貌及组织中相应区域的能谱归属,图4、表2为镀层内部的显微组织形貌及组织中相应区域的能谱归属。从图3—4和表1—2中可得知,镀层表面分布的CeO2颗粒较多且均匀,镀层内部同样也检测到了CeO2颗粒的存在,这证明了本试验所做的化学复合镀工艺成功获得了复合镀层。

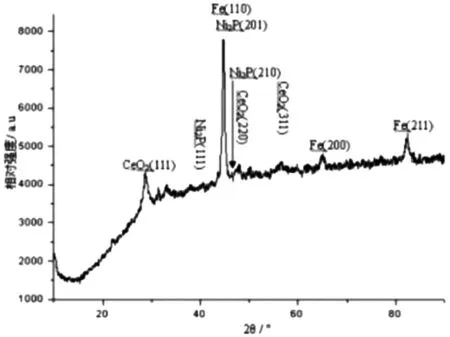

2.3 镀层的XRD分析

镀层表面呈淡黄色,主要由镍、磷、铈、氧和铁组成。为了更好地研究镀层耐蚀性提高的实质,对镀层进行了X射线分析,如图5所示。

图3 镀层表面的能谱分析结果

图4 镀层内部的能谱分析结果

元 素重量百分比(%)原子百分比(%)PKSKCeLFeKNiK0274074333833142245805741502156536472713

表2 镀层内部的能谱分析结果

图5 CeO2/Ni-P化学复合镀层X-射线衍射谱

图5中所示主要有Fe、Ni2P和CeO2的衍射峰。结果表明:在镀态下,CeO2/Ni-P镀层为晶态结构。

2.4 镀层的膜厚

对6种不同CeO2含量得到试样镀层厚度进行了测量并取平均值,数据见表3。

表3 CeO2含量对CeO2/Ni-P复合镀层厚度的影响

由表3中可以看出,膜层的厚度随着CeO2含量的增加先变大然后趋于平缓;当CeO2含量为20 g/L时,达到膜层的最厚值,随后保持平稳状态。这是由于稀土元素为表面活性物质,具有最外层f电子结构,具有较强的吸附能力,从而增加膜层的厚度。一定量稀土氧化物CeO2的加入能降低反应活化能,从而提高了沉积速率,但是当加入的稀土氧化物CeO2过量时,大量的稀土会吸附在镀膜的表面而屏蔽催化表面活性中心,从而限制了催化反应的进行,沉积速率降低。

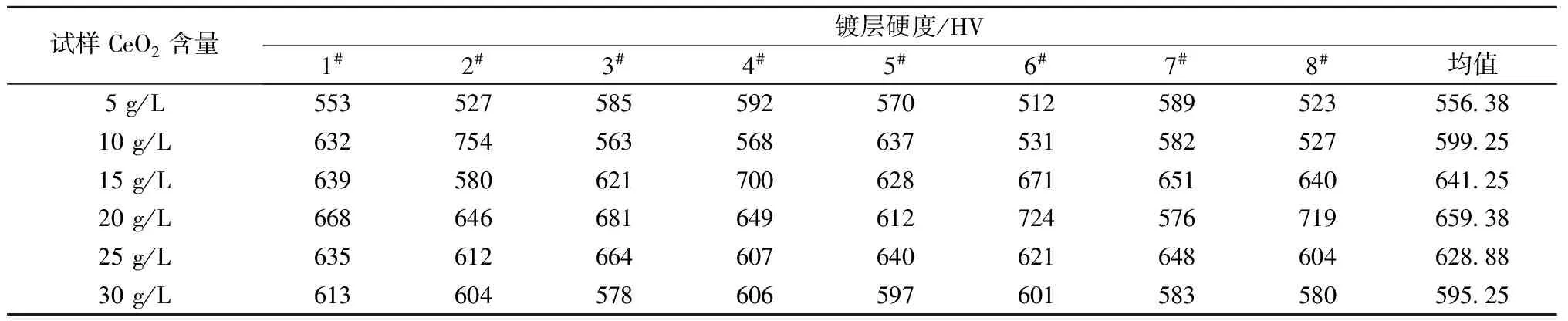

2.5 镀层的硬度

对6种不同CeO2含量得到试样镀层硬度进行了测量并取平均值,数据见表4。

由表4中可以看出,随着稀土氧化物CeO2添加量增大,镀层的硬度呈现先增大后减小的规律;当CeO2添加量为20 g/L时,镀层的显微硬度达到最大,为659(HV)。这是由于在镀层中添加适量的稀土,其能与H、O、N等形成稳定的化合物,从而减少因有害气体产生而形成的镀层表面裂纹,且CeO2呈球状,能消除了片状氧化物的有害作用,使镀层的质量大大提高;其次,适量的稀土会优先吸附于晶体上形成活性质点,使基体表面形核加快,镀层结晶细化。所以添加适量的CeO2纳米颗粒,其能与基质金属共沉积,均匀地分散于纳米复合材料中,产生弥散强化效应,从而起到阻碍晶粒中的位错滑移,提高其显微硬度;但当稀土量过大时,形成的夹杂物增多,造成镀层组织疏松,形成显微空腔,使裂纹深度加大、龟裂加重,镀层硬度值下降;而稀土含量过少时,由于过于分散,强化效果不明显。

表4 CeO2含量对CeO2/Ni-P复合镀层硬度的影响

2.6 镀层的耐腐蚀性

将复合镀试样放入100 g/L的NaCl溶液中,采用静置法观察溶液轻微混浊的时间。并且用同样的方法与原基体的45钢和镀Ni-P试样相比较,结果见表5。

表5 耐腐蚀实验结果

试验结果发现,CeO2/Ni-P复合镀层比单纯Ni-P镀层有更好的耐腐蚀性能。这一方面是由于复合CeO2后能有效提高Ni-P镀层的致密性,减少镀层中针孔缺陷的数目;另一方面,稀土元素铈的存在对Ni-P镀层的电极反应动力学产生影响,提高了镀层表面的致钝能力[6]。加入一定量的铈可以提高镀液的稳定性,这是由于镀液中一部分铈以氢氧化物的形式存在,它与镀液中产生的氢离子结合形成电离度很小的分子,防止镀液pH值剧烈变化,提高镀液的稳定性。

3 结论

本研究通过化学复合镀的方式制备了基于45钢表面的CeO2/Ni-P复合镀层,并基于以往研究的基础上优化工艺、改善性能,在裂纹尖端沉积镀液,有效地使疲劳裂纹延滞扩展。通过测试可知镀层表面光滑、均匀,且镀层缺陷因CeO2微粒的复合而得到有效改善;此外,稀土氧化物CeO2可以明显提高复合镀层的厚度和硬度,并有效改善镀层的耐腐蚀性能。通过试验对各方面性能的综合评估,当稀土氧化物CeO2的添加量为15~20 g/L时,可以在化学复合镀工艺中为获得最佳的镀层性能。

化学复合镀尤其是纳米复合镀是一门新兴的学科,已取得了初步的成果。作为表面技术领域的重要组成部分,如何设计、开发和研制一套合理的复合镀工艺对工业发展的作用不可替代。因此,开发一种既满足材料力学的特性,又节能环保的化学复合镀新工艺,将是一项长期任务。

[1] 张燕红.化学复合镀及其应用[J].稀有金属,1998,22(6):439-443.

[2] 王芳,俞宏英,孙冬柏,等.高耐磨化学复合镀层的研究[J].装备环境工程,2007,4(3):88-90.

[3] 张兆国,孙勇.纳米复合化学镀技术研究现状及展望[C].第十一次全国农机维修学术会议论文集,2003,114-116.

[4] 王红艳,周苏闽.钢铁表面Ni-P-SiC复合镀层的表面形貌及组成[J].材料保护,2001,34(4):6-7.

[5] 李勇.化学复合镀(Ni-P)-CeO2工艺的研究[J].电镀与环保,2006,26(1):25-27.

[6] 杨昌英,李昕,代忠旭,等.选择合适的添加剂改善化学镀镍层的性能[J].化学与生物工程, 2008,25(4):28-30.

Study on Surface Sedimentation of Nano CeO2/Ni-PChemical Composite Coating on 45#Steel

WangFei

(ChinaElectronicsTechnologyGroupCorporationNO.14ResearchInstitute,Nanjing210013,Jiangsu,China)

CeO2/Ni-P composite coating for 45#steel is produced through electroless composite plating method. The article studies the coating′s microstructure by SEM observation and EDS analysis, and its chemical resistance by hardness and thickness testing. Results show when the additive amount of rare earth oxide CeO2is 15~20 g/L, the performances of the CeO2/Ni-P composite coating are the best. Its surface is smooth and even, the thickness, hardness and corrosion resistance are optimal.

electroless composite plating; 45#steel; CeO2/Ni-P composite coating; surface sedimentation; corrosion resistance