微磁检测在火车轮轮对检测中的应用研究

庞智辉,于润桥,胡 诚,赵龙灿

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

微磁检测在火车轮轮对检测中的应用研究

庞智辉,于润桥*,胡 诚,赵龙灿

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

针对火车轮内部缺陷,提出了一种基于地磁场环境下的无损检测方法。首先理论分析微磁检测应用于火车轮轮对内部缺陷的可行性,然后根据火车轮外观尺寸设计火车轮微磁检测系统,最后通过检测预制人工孔洞缺陷的火车轮试块完成微磁检测的试验部分。研究采用阈值法处理磁梯度检测信号,数据分析结果验证微磁检测对火车轮内部缺陷检测的可行性。试验结果表明:试件中孔洞缺陷直径一定时,埋藏深度越深,缺陷引起的磁感应强度相对变化量越小,而当孔洞缺陷埋深一定时,孔洞缺陷直径越大,缺陷引起的磁感应强度相对变化量也同样会越小,但磁场的异常区域越大;采用阈值法可有效识别缺陷,并实现缺陷微磁检测的可视化。

火车轮轮对;微磁检测;检测系统

0 引言

火车轮是火车的重要部件,对火车的行车安全起到至关重要的作用。车轮工作在复杂的受力环境下容易出现磨损、裂纹等损坏问题。而且我国火车的车轮多为碾钢车轮,由于制作工艺的不完善,车轮本身就存在一定的制造缺陷。这些制造缺陷在复杂的工作环境下会不断发展和扩大,最终导致车轮开裂,引起安全事故[1-2]。

目前国外部分工业发达国家(美国、德国、日本等)都已经形成了比较完善的车轮检测体系和缺陷评估系统。对自动缺陷判伤的研究已经在技术上得到应用[3-4]。意大利的研究人员研发出了一种激光超声检测技术用于火车轮的检测中[5]。韩国在火车轮的无损检测领域也有一定的突破,他们利用霍尔效应来检测车轮表面和近表面的缺陷[6-7]。我国在火车车轮缺陷检测方面的研究和开发相对比较滞后,缺乏成熟的车轮在线自动检测系统。而且在检测方法的选择上多为传统的无损检测方法,例如超声检测、磁粉检测、涡流检测等。随着国际交流机会的增多,国内的很多学者也开始研究无损检测新方法在火车车轮检测中的应用,例如超声相控阵检测技术[8-9]、电磁超声检测技术[10]、脉冲涡流检测技术[11]等。但这些检测方法都存在一定的弊端。磁粉检测对工件表面的光洁度要求高,且只能检测表面和近表面缺陷。涡流检测也只能检测近表面缺陷[11]。超声检测需要耦合剂,操作不够便捷,而且对于平行于超声传播方向的缺陷检测灵敏度不高。

基于以上问题,本研究提出了一种微磁检测方法。首先,微磁检测具有操作便捷检测效率高等优点且对于被捡工件表面光洁度没有太高的要求。其次,该方法在检测过程中无需耦合剂,对缺陷的走向没有严格要求。再次,微磁检测方法不存在趋肤效应,对于表面和近表面以及一定深度的内部缺陷均可以检测。通过理论分析和检测试验论证该技术的可行性,以将微磁检测技术应用于火车轮轮对的检测。

1 微磁检测的原理

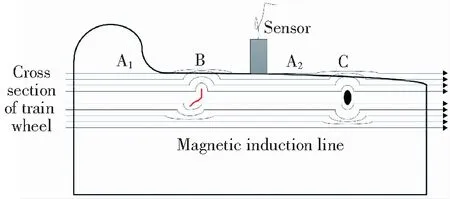

物质可分为抗磁性物质,顺磁性物质和铁磁性物质。任何物质都具有磁性,也就是说放入磁场中的任何物质都具有磁特性[12]。而微磁检测是近年来提出的一种新型无损检测方法,根据工件在地磁场中与磁场的耦合作用导致缺陷和不连续部位出现异常磁场的原理来进行检测,这类异常磁场会在材料表面引起微弱的磁感应强度变化,可以利用高精度测磁传感器来测量材料表面

的磁感应强度变化,从而实现对于缺陷检测的目的。通过以上论述可知,微磁检测技术对于铁磁性物质更加适用。故将微磁检测技术应用于火车轮轮对检测中是可行的。图1为微磁检测原理示意图,其模拟了火车轮内的常见裂纹和夹杂类缺陷在地磁场的磁化状态下周围磁场的变化情况,通过测磁传感器在火车轮表面测量该变化从而实现缺陷的检测。

图1 微磁检测原理示意图Fig.1 Principle diagram of micro-magnetic testing

2 微磁检测系统设计

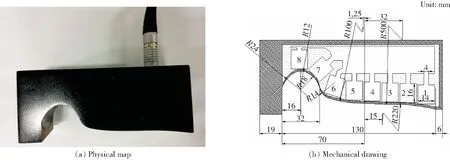

系统分为两部分,分别为检测探头和检测仪器。检测探头负责电磁信号的测量,内部装有测磁传感器。检测仪器作为检测信息的处理部分,起到将抽象的电磁信号转换为直观的图像信息的作用。仪器内部通过数据采集模块、信号放大模块和模数转换模块将检测到的电磁信号转换成电信号,该电信号经仪器的控制核心工控机的运算处理后,以曲线和成像的形式在屏幕上显示,该部分的主要内容是对上位机界面的软件编写。图2为微磁检测系统检测探头。

图2 微磁检测系统检测探头Fig.2 Detection probe of micro-magnetic testing system

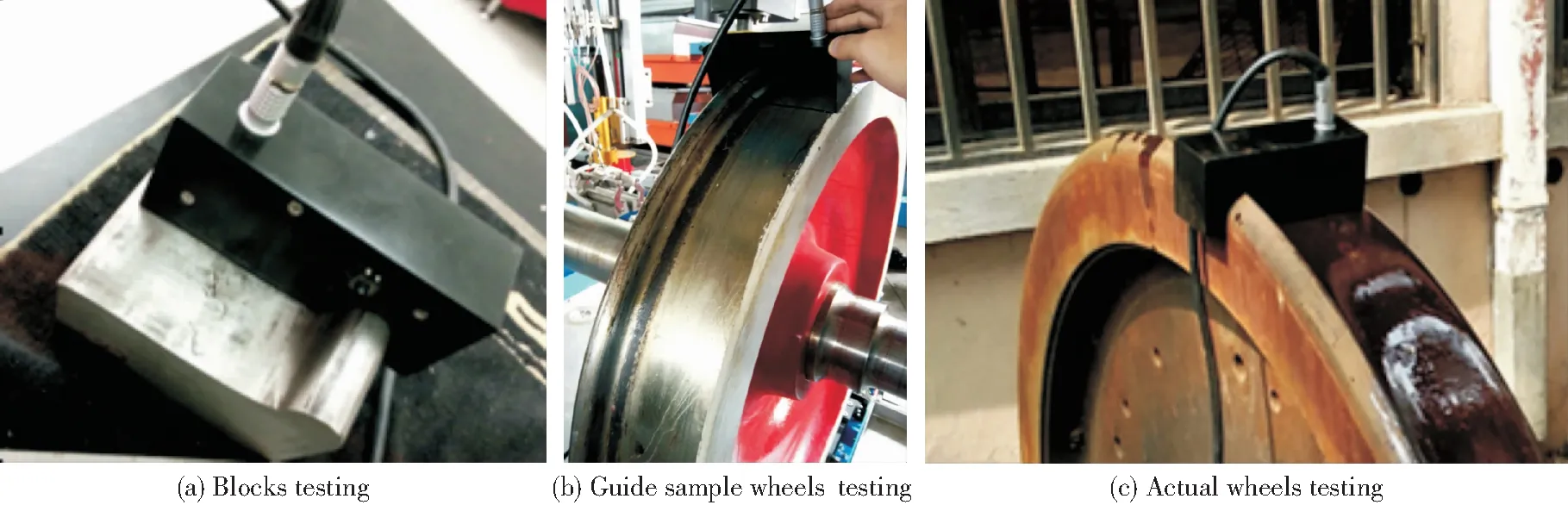

在系统设计部分重点介绍一下检测探头的设计。首先要了解火车轮的基本结构,火车轮包括踏面、轮缘、轮辋、轮辐和轮毂。一般将火车轮的探伤部位分为3个区域,分别为轮缘区域、轮辋区域和轮辐区域[4],其中较为容易产生缺陷的区域为轮缘和轮辋区域,故将探头的检测面按照轮缘和踏面的尺寸设计成附着式的结构,如图3所示。考虑到独立的一个微磁检测的测磁传感器的磁测量面积有限,故将检测探头设计为多传感器的阵列式探头。根据每个传感器单独的测量面积以及避免出现重复采集区域的原则将传感器的个数定为8个,即火车轮微磁检测的检测探头为八通道测磁探头。其中1~6通道为火车轮踏面的检测区域,7、8通道为火车轮轮缘的检测区域,如图2b所示。

图3 探头的检测实例图Fig.3 Detection example diagram of probe

3 试验结果及讨论

3.1 同一尺寸不同埋藏深度缺陷对检测的影响

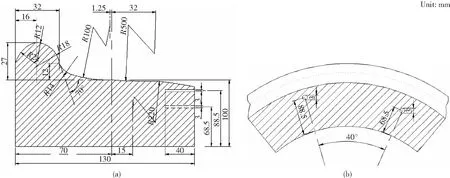

图4为火车轮试块同一尺寸不同埋藏深度缺陷示意图,按图中尺寸在试块上加工2处平底孔缺陷,孔径均为3 mm,长度均为40 mm,埋藏深度分别为10、30 mm,记为缺陷1和缺陷2。

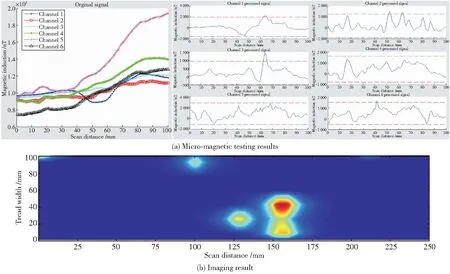

缺陷1微磁检测结果如图5所示,图中曲线对应1~6号通道的检测结果,由于此处的缺陷位于轮辋部位,故7、8号通道的轮缘检测数据无缺陷信号。图5a中位于最左边的原始信号图为检测到的轮对踏面上的原始磁感应强度值,位于右侧的处理后信号图为对原始信号的处理结果,即将原始的磁感应强度值转换成空间磁场梯度值。所谓空间磁场梯度值是指磁感应强度沿着空间某一特定方向的变化率。若B代表磁感应强度,x代表空间某一特定的方向,则磁场梯度为dB/dx。在均匀磁场空间中磁场梯度值变化波动不大,而当遇到缺陷引起的磁异常时磁场梯度值则会发生突变。该处理方法有利于缺陷信号的识别,能够将原始磁感应强度中由于缺陷引起的变化提取出来[13]。在处理后信号图中的2条虚线为阈值线,位于上方的为阈值上限,位于下方的为阈值下限。阈值线的确定是将磁场梯度与概率统计相结合,设μ为磁场梯度的平均值,σ为磁场梯度的标准差,则均匀磁场空间的磁场梯度值在(μ-3δ,μ+3σ)区间内的概率为99.7%。μ+3σ为阈值上限,μ-3σ为阈值下限,如果磁场梯度值超过了阈值线则可判定为缺陷信号[13]。从图5a中可判定1~3号通道均检测到了缺陷信号。

图4 人工缺陷示意图Fig.4 Artificial defects illustration

多通道的数据采集不仅避免了检测盲区而且对于缺陷的初步定量和定位也有一定的帮助。以该检测试验为例,由于1~3号通道检测到了缺陷信号,可以大致计算得到缺陷的长度为1~3号通道的距离,结合探头尺寸计算可以得到缺陷长度为48 mm,实际的缺陷长度为40 mm,2个结果相差8 mm。同时也可以确定缺陷位于靠近车轮外侧的位置。结合图5b可以更明确地看出缺陷的位置和大致形状(该图像是针对探头内1~6号通道的检测结果)。图5b中横坐标为扫查距离,纵坐标为被检车轮踏面的宽度。

图5 人工缺陷1微磁检测Fig.5 Micro-magnetic testing results of artificial defects 1

另一处人工缺陷2的微磁检测结果如图6所示。由于缺陷的埋藏深度增加,由缺陷引起的溢出踏面的磁异常信号必然会随之减弱,通过比较2处缺陷的检测结果也可以得到该结论。随着埋藏深度的增加检测到的原始信号越来越趋于平缓。但从以上2组试验结果比较来看,埋藏深度的增加并没有影响缺陷的检测,但有效检测通道个数变少,这也可以说明,埋藏深度的不断增加会造成微磁检测的检出率逐渐降低。本次检测中有效检测通道为1、2号通道,计算可得缺陷长为31 mm,而实际缺陷长度为40 mm,结果相差9 mm。

3.2 同一埋藏深度不同尺寸缺陷对检测的影响

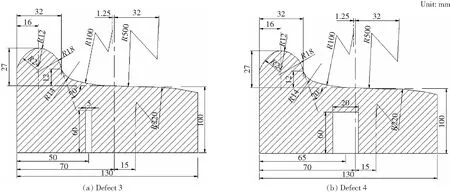

图7为火车轮试块同一埋藏深度不同尺寸缺陷示意图,按图中尺寸分别在2块试块上加工1处平底孔缺陷,埋藏深度均为40 mm,长度均为60 mm,孔径分别为5、20 mm。记为缺陷3和缺陷4。

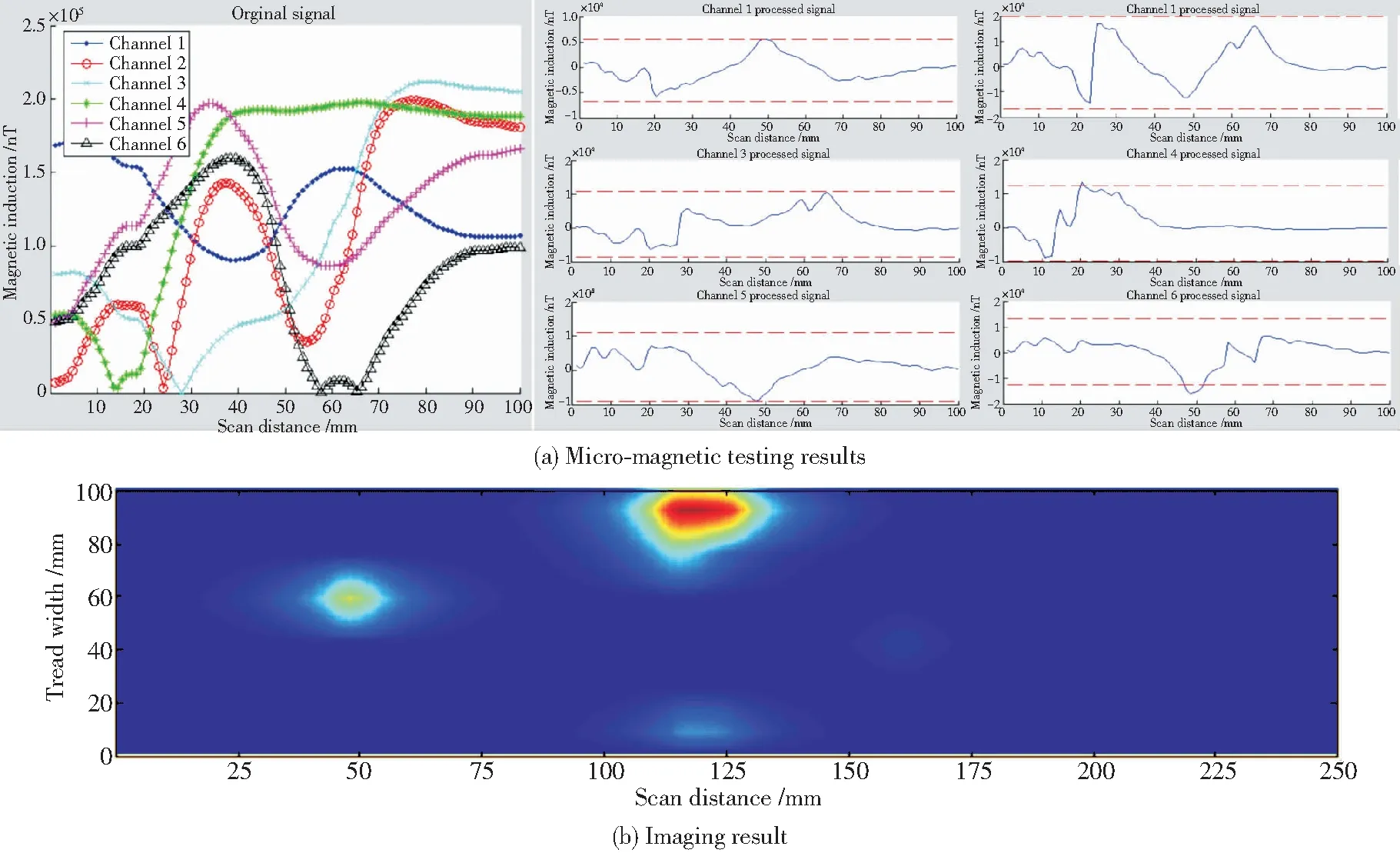

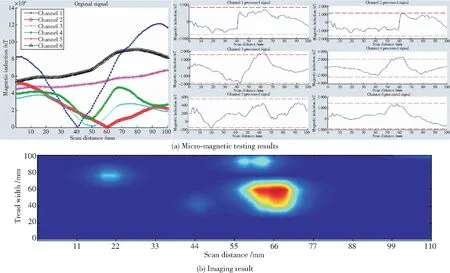

缺陷3微磁检测结果如图8所示,缺陷4微磁检测结果如图9所示。通过前述的磁场梯度算法与概率统计阈值线相结合的缺陷判断方法可以判断出,图8中6号通道的磁场梯度值存在超过阈值线的情况,且幅度较大,故可以确定该通道检测到了缺陷3引起的磁异常信号。图9中3、4号通道的磁场梯度值存在超过阈值线的情况,且幅度较大,故可以确定这2个通道检测到了缺陷4引起的磁异常信号。经过比较发现,该检测结果也与缺陷的实际位置所对应的通道号数相同。

图7 人工缺陷示意图Fig.7 Artificial defects illustration

从本次试验的结果中可以总结得到,相同埋藏深度不同尺寸的缺陷对微磁检测影响不大,但有效检测通道个数减少,且从图像中可以大致观察出缺陷的大小。大缺陷的磁异常区域较大,故成像面积大。相反,小缺陷的磁异常区域小,故成像面积小。对前文提到的通过确定有效检测通道来进行缺陷定量和定位的方法,在本次试验中得到了进一步的论证。观察图8b和图9b中缺陷的中心位置,并与图7中缺陷的实际位置进行比较发现,图8b中缺陷的中心位置为距车轮外侧面92.7 mm,而图7a中实际的缺陷中心位置为距车轮外侧面80 mm,检测结果与实际结果相差12.7 mm。图9b中缺陷的中心位置为距车轮外侧面58 mm,而图7b中实际的缺陷中心位置为距车轮

图8 人工缺陷3微磁检测Fig.8 Micro-magnetic testing results of artificial defects 3

图9 人工缺陷4微磁检测Fig.9 Micro-magnetic testing results of artificial defects 4

外侧面65 mm,检测结果与实际结果相差7 mm。结合3.1节中2组试验以及其他试验可以总结出,这种通过确定有效检测通道来进行缺陷定量定位的方法,误差均在10 mm左右,可以应用于检测的初步定量定位阶段。

4 结论

1) 微磁检测信号表明缺陷孔径相同时,埋深越大,超阈值线的磁梯度值幅度越小,即缺陷引起的磁感应强度相对变化量越小,检测信号变化越平缓;缺陷埋深相同时,孔径越大,超阈值线的磁梯度值幅度也会越小,同样缺陷引起的磁感应强度相对变化量越小,检测信号变化越平缓,但异常已出现:磁场的区域会随孔径尺寸的变大而变大。

2) 试验结果表明,采用阈值法处理磁梯度信号,可有效识别火车轮内部缺陷。火车轮内部缺陷处磁梯度信号超过,而无缺陷时磁梯度信号值落在范围内。

3) 通过检测成像结果可以对缺陷初步定量和定位,误差为10 mm,在该检测方法后续主要工作就是实现缺陷的精确定量和定位。

4) 结合微磁检测原理和火车轮试块检测试验,表明火车轮微磁检测系统具有一定的实用性,为提高火车轮检测效率提供了一种解决方案。

[1] 王川,邓旭辉. 火车轮裂纹自动在线无损检测系统研究[J]. 科技创新导报,2015(1):58.

[2] 谢兴中,石峥映,程快明. 车轮在线自动探伤装置的研制和应用[J]. 电力机车与城轨车辆,2011,34(4):76-77.

[3] 史海滨,蒋齐密,康宜华,等. 开发火车轮自动在线检测系统的紧迫性[J]. 无损探伤,2001,25(3):21-23.

[4] 高扬清. CRH动车轮对相控阵探伤缺陷识别算法研究[D]. 成都:西南交通大学,2014:1-6.

[5] Cavuto A, Martarelli M, Pandarese G, et al.Train wheel diagnostics by laser ultrasonics[J]. Measurement,2015,80:99-107.

[6] Jun J, Choi M, Lee J, et al. Nondestructive testing of express train wheel using the linearly integrated Hall sensors array on a curved surface[J]. NDT & E International,2011,44(5):449-455.

[7] Le M, Jun J, Kim J, et al. Nondestructive testing of train wheels using differential-type integrated Hall sensor matrixes embedded in train rails[J]. NDT & E International,2013,55(3):28-35.

[8] 汪春晓,张浩,高晓蓉,等. 超声相控阵技术在车轮轮辋探伤中的应用[J]. 中国铁路,2009(5):69-71.

[9] 陈昌华,汤志贵,陈能进,等. 列车车轮缺陷的超声波相控阵分析[J]. 物理测试,2012(1):34-39.

[10] 彭瑾,戴立新,王黎,等. 电磁超声探伤技术及其在车轮检测中的应用[J]. 中国铁路,2008(11):64-67.

[11] 张书利. 脉冲涡流检测技术在铁路机车车轮探伤中的应用[J]. 铁道机车车辆,2009,29(6):55-58.

[12] 王海登,于润桥,张维景,等. 弱磁检测在小径管焊缝检测中的应用研究[J]. 无损探伤,2016,40(1):18-20.

[13] 饶晓龙. 埋地金属管道被动式弱磁检测技术研究[D]. 南昌:南昌航空大学,2016:27.

Application Research on Micro-magnetic Testing of Train Wheels Detection

PANG Zhi-hui,YU Run-qiao*,HU Cheng,ZHAO Long-can

(KeyLaboratoryofNondestructiveTest(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China)

In this paper, a non-destructive testing method based on geomagnetic field was proposed for internal defects in the train wheels. Firstly, the feasibility of micro-magnetic testing on the internal defects of train wheels was analyzed theoretically. Then, this paper designed the train wheels micro-magnetic testing system, according to the shape and size of the train wheels. Finally, the experimental part of the micro-magnetic testing was completed through testing the test blocks which were processed artificial holes. This article used the threshold method to deal with magnetic gradient detection signal. The data analysis results verified the feasibility of micro-magnetic testing on the internal defects detection of train wheels. The experiment results showed that: When the hole diameter was constant, the deeper the buried depth, the smaller the relative change in the magnetic induction intensity caused by the defects, and when the depth of the hole was certain, the larger the hole diameter, the relative change in the magnetic induction intensity caused by the defect was also smaller, but the abnormal area of the magnetic field was larger; The threshold method could effectively identify the defects and realized the visualization of the micro-magnetic testing.

train wheels; micro-magnetic testing; testing system

2017年1月16日

2017年3月25日

国家自然科学基金(51565043);江西省青年科学基金(20151BAB2216016)

于润桥(1963年-),男,硕士,教授,主要从事系统工程、计算机仿真和电磁无损检测等方面的研究。

TG115.28

A

10.3969/j.issn.1673-6214.2017.02.005

1673-6214(2017)02-0094-07