CAP1400核电站钢制安全壳焊后热处理

董永志,胡广泽,晏桂珍,修延飞

(1.山东核电设备制造有限公司,山东海阳265118;2.烟台市核电设备工程技术研究中心,山东海阳265118)

CAP1400核电站钢制安全壳焊后热处理

董永志1,2,胡广泽1,2,晏桂珍1,2,修延飞1,2

(1.山东核电设备制造有限公司,山东海阳265118;2.烟台市核电设备工程技术研究中心,山东海阳265118)

基于ASME锅炉及压力容器规范第Ⅲ卷第1册NE分卷对焊后热处理的规定,结合CAP1400钢制安全壳结构形式、材质要求,确定需进行焊后热处理的焊缝范围。结合工程建造特点,对贯穿件套筒与补强板焊缝进行炉内整体热处理,筒体纵焊缝、环焊缝、补强板与筒体焊缝进行局部焊后热处理。为控制焊后热处理的变形,筒体纵焊缝采用单条或多条对称加热、筒体环焊缝及设备闸门补强板焊缝采用分段加热方式,通过试验确定局部焊后热处理的加热带宽度、隔热带宽度和厚度,保证均温带温度达到595℃~620℃的设计要求。

CAP1400;钢制安全壳;焊后热处理;局部加热

0 前言

钢制安全壳容器(Containment Vessel,CV)是CAP1400非能动压水堆核电站实现非能动功能的关键设备之一,其设计、建造采用ASME锅炉及压力容器规范第Ⅲ卷第1册NE分卷[1](简称ASMEⅢNE)。焊后热处理(post weld heat treatment,PWHT)是钢制安全壳容器建造过程中的关键工艺,本研究结合钢制安全壳的结构形式、建造特点和工程实际情况为制定PWHT工艺提供指导,同时对大型储罐和设备的PWHT有一定的借鉴意义。

1 钢制安全壳的结构形式与材质要求

1.1 钢制安全壳的结构形式

CAP1400钢制安全壳筒体内直径43 m,整体高度73.6 m。建造过程中共分为5个拼装段,依次为下封头、筒体一环、筒体二环、筒体三环、上封头,如图1所示。封头由82块厚度43 mm的瓣片拼焊而成,筒体由144张弧形板构成,其中第1圈筒体板厚度55 mm,其余11圈厚度52 mm。

图1 钢制安全壳结构Fig.1 Configuration of containment cessel

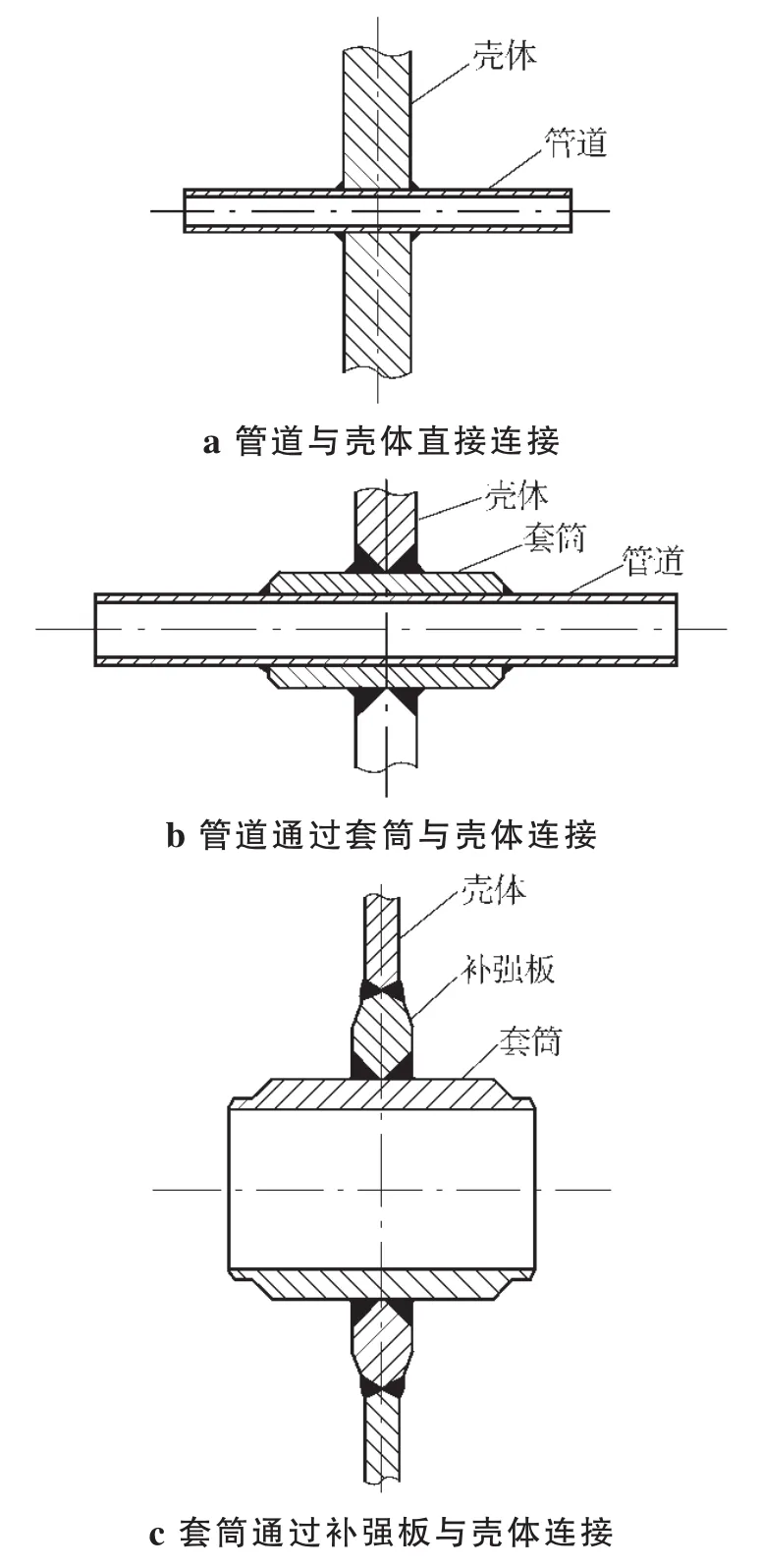

钢制安全壳共83个贯穿件,包括46个机械贯穿件、33个电气贯穿件、2个设备闸门、2个人员闸门,其中3个机械贯穿件位于下封头,其他均位于筒体一环。19个机械贯穿件的管道或套筒外径小于或等于64 mm,参照ASMEⅢNE-3332.1规定,这部分贯穿件不需要补强;其余贯穿件套筒全部采用单独补强或联合补强的方式与壳体连接,补强板的厚度分别为80 mm、90 mm、100 mm和130 mm。贯穿件与壳体的连接形式如图2所示。

1.2 钢制安全壳材质要求

图2 贯穿件与壳体的连接形式Fig.2 Welds joining nozzles or penetrations to vessel shell

CAP1400钢制安全壳是实现安全壳冷却系统功能的核心设备,其独立于外部的混凝土屏蔽厂房,对钢制安全壳厚度和强度的要求较高[2]。同时,对于厚度小于等于64 mm的材料最低使用温度(LSMT)为-28℃;厚度大于64 mm的材料与环境隔离,LSMT温度为10℃。为补偿焊后热影响区冲击韧性的降低,需比LSMT低17℃进行冲击试验。CAP1400钢制安全壳壳体材料为中低温压力容器用热处理碳锰硅钢板SA738Gr.B,具有较高的强度和较好的低温冲击韧性[3],如表1所示。

2 PWHT的豁免

ASME表NE-4622.7(b)-1规定P-No.1材料在基于名义厚度、最低预热温度、材料的化学成分及结构形式可免除强制性PWHT。对于封头对接焊缝,包括封头与筒体之间环焊缝、封头与补强板之间对接焊缝均可免除PWHT;筒体部分纵焊缝、环焊缝、补强板与筒体之间焊缝应进行PWHT。

CAP1400钢制安全壳共有19个不带补强板的贯穿件,其中15个为不锈钢材质的贯穿件,采用的连接形式如图2a所示,另外4个材质为SA350 Gr.LF-2的套筒与壳体的连接方式如图2b所示。ASMEⅢNE对于P-No.8的不锈钢材料,既不要求也不禁止焊后热处理,同时表NE-4622.7(b)-1对于与名义内径小于等于50 mm(2 in.)的接管或贯穿件相连接的所有焊缝,名义厚度小于等于19 mm(3/4〞)时免除PWHT。上述15个不锈钢贯穿件与壳体焊后免除PWHT,4个碳钢套筒与壳体焊后应进行PWHT。

表1 SA738Gr.B机械性能Table 1 SA738Gr.B mechanical properties

3 PWHT工艺参数

ASMEⅢNE PWHT的最高保温温度低于下转变温度50℃,是一种典型的低于下转变温度的PWHT,其首要目的是释放焊接接头的残余应力[4]。通过对热处理部位限定升降温速率、保温温度区间和保温时间来消除残余应力。

3.1 升降温速率

ASMEⅢNE-4623规定在425℃以上,根据焊接接头的材料厚度计算得到最大加热速率和冷却速率,且任意间隔小时内不能超过222℃,也不能低于56℃。

3.2 PWHT保温温度及保温时间

ASMEⅢNE规定P-No.1材料PWHT的保温温度为595℃~675℃,但对于调质状态的材料,传统的设计一般规定PWHT的最高保温温度不超过材料的实际回火温度[5]。对于SA738Gr.B要求PWHT最高保温温度低于材料回火温度15℃,进一步限定最高保温温度,但也不能低于595℃。

ASMEⅢNE规定的PWHT的保温时间是基于焊缝的名义厚度t,当厚度超过50 mm时,PWHT的保温时间为2 h+(t-50)×0.5 min。对于多次PWHT的部位,热处理累计时间不宜超过材料模拟焊后热处理时间的1.25倍。

4 PWHT加热方式

4.1 PWHT加热方式选择

钢制安全壳的PWHT加热方式有整体炉内加热、局部加热和容器内部加热三种。由于钢制安全壳采取分5段的方式进行模块化建造,每一段组焊完毕后,均未形成封闭结构,不宜采取容器内部加热方式。待整个钢制安全壳容器组焊完毕后,根据CAP1400核电站建造进度安排,核岛内的压力容器和蒸汽发生器等主设备和其他系统已经安装就位于钢制安全壳内部,不能再采用内部加热方式对钢制安全壳进行PWHT。

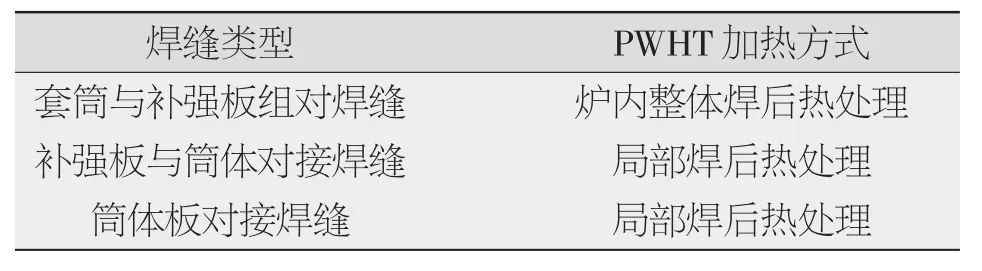

ASMEⅢNE-4622.1(b)要求,除表NE-4622.7(b) -1中免除强制性PWHT的情况外,所有门、接管、开孔框架和类似的焊接结构,应在焊前对这种焊接组件进行PWHT,如图2c所示的贯穿件套筒与补强板焊接组件适用于此要求。CAP1400设计要求,套筒与补强板的焊接组件最大直径为8.5 m,进行炉内整体PWHT。其他焊缝受结构尺寸和建造工艺的影响,比较适合局部PWHT方式。CAP1400钢制安全壳各类焊缝的焊后热处理加热方式如表2所示。

表2 CAP1400钢制安全壳PWHT加热方式Table 2 Heating method of PWHT for CAP1400 containment vessel

4.2 局部PWHT加热方式

当对容器采取局部焊后热处理时,加热过程应满足以下要求[1]:

(1)沿容器或物项的整个圆周加热一个环形带。

(2)在焊缝宽度最大的一面,焊缝每侧达到PWHT规定保温温度的最小宽度应等于焊缝厚度或50 mm两者中较小值。

(3)应确保容器或物项的温度从受控加热带的边缘向外逐渐减小,以避免产生有害的温度梯度。

CAP1400钢制安全壳局部PWHT在实际工程中完全执行上述要求难度较大。以一条环焊缝PWHT为例,焊缝长度135 m,沿筒体全圆周加热一个环形带电功率需求约为5 000 kW,电功率过大。对于补强板与筒体对接焊缝,加热带的宽度将成倍增大,电功率需求成倍增长,实施操作难度更大。

参考ASME第Ⅷ卷第1册(简称ASMEⅧ-1)UW-40[6]及WRC-452[7],对于纵焊缝采用整条焊缝加热、补强板与筒体对接焊缝采用“点状”加热、环焊缝采用分段加热符合工程实际情况。采用该方式时,应通过有限元数值模拟计算及试验验证加热参数来确定钢制安全壳局部PWHT加热方式的合理性,避免产生有害的温度梯度而造成过大的变形和有害应力。

4.3 筒体纵焊缝PWHT

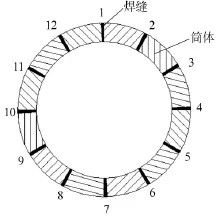

筒体纵焊缝在焊接完成且射线检测合格后,即可对单条焊缝进行PWHT,也可多条焊缝同时PWHT,为减小PWHT变形,每圈筒体板纵焊缝宜优先采用如图3所示的1、3、5、7、9、11或2、4、6、8、10、12对称分布的焊缝同时进行PWHT。为确保整条纵焊缝达到规定的PWHT温度,在焊缝两端设置温度补偿加热片以补偿焊缝端部热量的损失,也有利于控制温度梯度,减小PWHT变形。

图3 筒体纵焊缝分布示意Fig.3 Sketch for longitudinal welds of CV ring

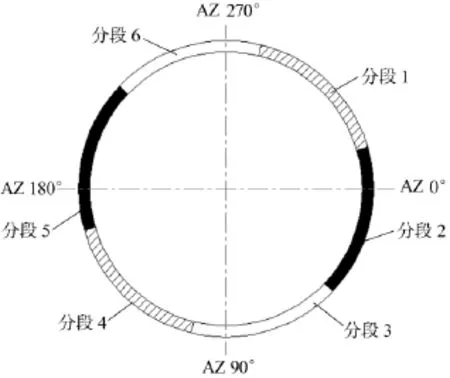

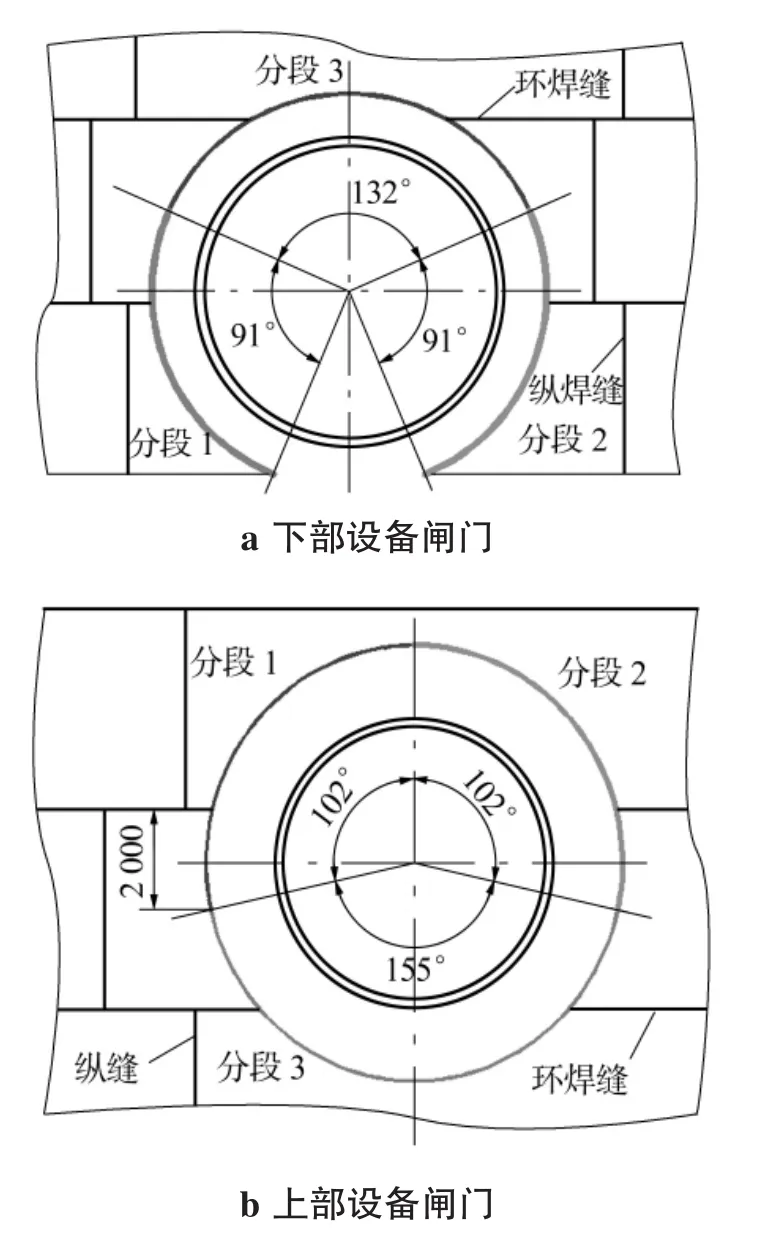

4.4 筒体环焊缝PWHT

筒体环焊缝按如图4所示分6段,可单独1个分段进行PWHT,也可同时对两个对称分段进行PWHT。在每个分段两端设置补偿加热片,保温材料沿圆周方向铺设超出补偿加热片至少2 m,以控制环向温度梯度。与环焊缝临近的补强板与筒体焊缝,可随同环焊缝一同PWHT。

4.5 补强板与壳体焊缝PWHT

设备闸门补强板与筒体焊缝采用3段、依次进行PWHT,如图5所示,与整圈PWHT相比,PWHT后变形明显减小,残余应力变化不明显。其他小型贯穿件补强板与筒体焊缝可采用整圈PWHT。

图4 环焊缝热处理分段Fig.4 Divided segment sketch of circumferential weld PWHT

图5 设备闸门补强板与筒体焊缝热处理分段Fig.5 Divided segment sketch of reinforcement plateshell weld in equipment hatch

4.6 不带补强板的套筒与筒体焊缝PWHT

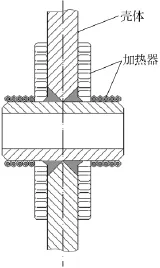

套筒与筒体直接连接的焊缝如图2b所示,除在壳体内、外两侧对称布置扇环形加热片,还应在套筒外壁缠绕绳式加热器,如图6所示,套筒内部用保温棉封堵。

图6 套筒直接贯穿筒体焊缝的加热方式Fig.6 Heating method of weld between sleeve and shell

5 加热带及隔热带参数的确定

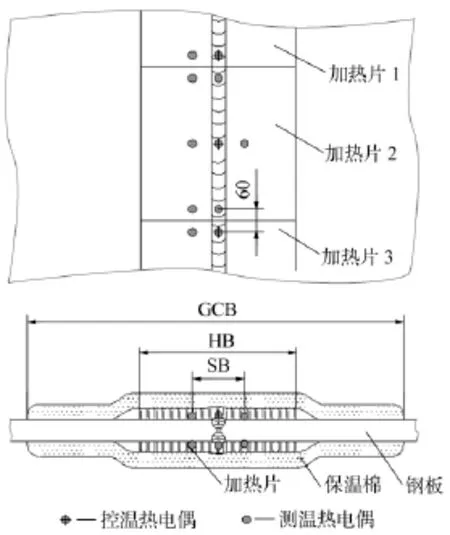

为保证局部加热的温度要求,从焊缝中心往外依次设置均温带(soakband,SB)、加热带(heated band,HB)和隔热带(gradient control band,GCB)[6],如图7所示。ASME NE-4624.3规定SB是指焊缝宽度最大的一面,焊缝每边应等于焊缝厚度和50 mm两者中的较小值,但ASME NE对HB宽度及GCB的宽度、厚度未提供指导。GB/T 30583资料性附录中指出,当壳体的名义厚度大于50 mm时,应进行验证性试验来确定HB和GCB的宽度。

图7 控温热电偶及测温热电偶的布置方式Fig.7 Controlling and monitoring thermocouples layout

验证性试验的加热器选用履带式陶瓷加热片,单片功率10 kW,保温材料采用硅酸铝针刺毯保温棉,通过系列试验,当满足下列要求时,SB温度可控制在595℃~620℃。

(1)加热片的布置。

加热片采用双面对称布置,对于筒体纵焊缝,矩形加热片的中心线与焊缝中心线重合;对于筒体环焊缝,矩形加热片的中心线距离焊缝中心线向下偏移25~35 mm;对于补强板与筒体焊缝,扇环形加热片中心线与焊缝中心线重合。

(2)热电偶的设置。

控温热电偶设置在加热片上,避免热膨胀过程中,加热片因与钢板贴合度不紧密造成局部点位温度超过上限值;测温热电偶分别设置在钢板SB边缘及控温热电偶对应钢板的位置。以纵焊缝为例,热电偶的设置如图7所示。

(3)HB、GCB的设置。

通过试验验证,HB最小宽度与GCB最小宽度、厚度满足表3要求时,SB温度可控制在595℃~620℃。对于大型贯穿件补强板与筒体对接焊缝,可在满足表3规定HB宽度外,在扇环外侧辅以一圈补偿加热片,温度设置约460℃,以控制温度梯度。

表3 SB、HB、GCB尺寸Table 3 Size of SB,HB and GCB

6 结论

(1)结合钢制安全壳结构特点、建造方式和有限元数值模拟计算,对于补强板与套筒焊缝采用炉内整体PWHT;筒体环焊缝采用分段局部PWHT;补强板(或套筒)与筒体焊缝采用“点状”加热的局部PWHT符合工程实际。

(2)通过试验确定HB宽度、GCB宽度及厚度,可以保证整条焊缝SB达到PWHT规定温度。

[1] ASME.Boiler and Pressure Vessel Code,SectionⅢ,Rules forConstructionofNuclearFacility Components,Division 1,Subsection NE.Class MC Components[S].New York:ASME,2007 edition with 2008 Addenda.

[2] 庄源,王斌,姚俊涛,等.一种新型材料在三代核电钢制安全壳上的应用[J].材料热处理技术,2012,41(18):82-85.

[3]OHTSUBO Hirofumi,ARAKI Kiyomi,MORIYA Yutaka. Development of SA-738 Gr.B High Strength Steel Plate with Excellent Toughness for Power Generating Plants[J]. TECHNICAL REPORT,2013,18(3):50-55.

[4]董永志,晏桂珍.ASME MC级部件焊后热处理[J].电焊机,2017,47(3):60-63.

[5]吴崇志,朱瑞峰,陶军,等.ASME MC级安全壳容器的焊后热处理工艺[J].电焊机,2015,45(11):84-88.

[6] ASME.Boiler and Pressure Vessel Code,SectionⅧ,Rules for Construction of Pressure Vessels,Division 1[S].New York:ASME,2015:143-144.

[7]Joseph W.McEnerney,Pingsha Dong.Recommended Practices for Local Heating of Welds in Pressure Vessel[J]. Welding Research Council Bulletin,2000(452):19-20.

Page 80效率高,其电弧自动旋转,故无需考虑焊丝和电弧的横向摆动,因此具有其他方式无可比拟的优点。

目前,国内还没有NG-GMAW应用于核电制造和安装中的实例。但是在国外,尤其是在日本,该方法在核电制造安装中得到了较多的应用。日本新日铁公司的富田由纪夫(Tomita Yukio)等人研究了压水堆核电站蒸汽发生器(PWR-steam generator)焊接时分别使用NG-GMAW、NG-SAW与电子束焊(EBW)相比较各自的优缺点[13]。结果表明,NG-GMAW和NG-SAW更容易控制焊接质量,更易获得接头质量良好的焊缝,而电子束焊的问题是需要防止焊接缺陷的产生,提高焊缝金属的韧性。但通过工艺改进,电子束焊也能获得性能良好的焊接接头。目前在日本,用于压水堆核电站蒸汽发生器的ASTM A533 GRB C12(JIS sqv2b)材质的钢板使用电子束焊或NG-GMAW来焊接[14]。

5 结论

根据《电力发展“十三五”规划》,“十三五”期间,全国核电投产约3 000万kW、开工建设3 000万kW以上,2020年装机将达到5 800万kW。截止2016年12月31日,我国运行的核电机组共35台,总装机容量3 363.2万kW,另外有20台核电机组在建。这意味着今后的4年内,平均每年需开工建设6~8台百万千瓦级的核电机组,核电站设备供应商、建设单位将面临着大量的设备制造和建造任务。窄间隙焊接方法在焊接核电厚板和超厚板钢结构领域应用潜力巨大。从技术层面看,窄间隙焊可应用于核电站主设备和主管道的焊接及许多其他重要结构的焊接。从经济角度考虑,在焊接厚板时该类方法在节约成本方面具有极大的优势。对于要求严格的反应堆压力容器、蒸汽发生器等纵/环焊缝的焊接全部采用窄间隙埋弧焊,主管道全部采用窄间隙TIG焊,可见采用窄间隙焊代替常规电弧焊,不仅可以很大程度地提高焊接生产效率、减少焊缝填充量、缩短生产周期、降低成本,而且能提高焊缝质量和安全裕度。

参考文献:

[1]林三宝,范成磊,杨春丽.高效焊接方法[M].北京:机械工业出版社,2011.

[2][日]焊接学会方法委员会.窄间隙焊接[M].尹士科,王振家,译.北京:机械工业出版社,1988.

[3]张富巨,罗传红.窄间隙焊及其新进展[J].焊接技术,2000,29(6):33-35.

[4]周方明,王江超,周涌明,等.窄间隙焊接的应用现状及发展趋势[J].焊接技术,2007,36(4):4-7.

[5]项峰,姚舜.窄间隙焊接的应用现状和前景[J].焊接技术,2001,30(5):17-18.

[6]杨学兵,唐伟.窄间隙TIG/MAG/SAW焊接技术[J].电焊机,2010,40(7):14-19.

[7]林金平,吴崇志.窄间隙焊技术在核电建设中的应用[J].电焊机,2011,41(9):16-20.

[8]王海东,任伟,裴月梅,等.压水堆核电站主回路管道窄间隙自动焊工艺研究[J].电焊机,2010,40(8):21-27.

[9]刘自军,潘乾刚.压水堆核电站核岛主设备焊接制造工艺及窄间隙焊接技术[J].电焊机,2010,40(2):10-15.

[10]王健,冯英超.核电站主管道TIG+TOCE焊接工艺研究[J].金属加工(热加工),2013(4):18-20.

[11]王海东,任伟,裴月梅,等.压水堆核电站主回路管道窄间隙自动焊接工艺研究[J].电焊机,2010,40(8):21-27.

[12]易耀勇,刘观辉,刘美华,等.窄间隙TIG焊技术在核电设备制造中的应用[J].热加工工艺,2013,42(11):13-16.

[13]赵博,范成磊,杨春利,等.窄间隙GMAW的研究进展[J].焊接,2008(2):11-15.

[14]Y Tomitat,H Mabuchi,K Koyama.Improving electron beam weldability of heavy steel plates for PWR-steam generator[J]. Journal of Nuclear Science and Technology,1996,33(11):869-878.

Post weld heat treatment process of containment vessel for CAP1400 nuclear power plant

DONG Yongzhi1,2,HU Guangze1,2,YAN Guizhen1,2,XIU Yanfei1,2

(1.Shandong Nuclear Power Equipment Manufacturing Company,Haiyang 265118,China;2.Yantai Nuclear Equipment Engineering Technology and Research Center,Haiyang 265118,China)

Theweld range specified for post weld heat treatment(PWHT)wasdeterminedbasedontherelatedrequirementofASMESection III,Division 1,Subsection NE,and especially on the structural style and material requirement.Considering the features of the construction,furnace heat treatment applies to joint between penetration sleeve and reinforcement plates.Local PWHT shall be used for longitudinal weld,circumferentialweld,aswellasthejointbetweenreinforcementplatesandCVringweld.Toavoidweldingdistortion,adoptedthemethod of heating symmetrically for single or multiple longitudinal weld,and segment heating for circumferential weld as well as reinforcement p late weld in equipment hatch.The width of the heating zone,the width and thickness of the insulating zone are determined by experiments,to ensurealltemperatetemperatureof595℃~620℃,meetingdesignrequirements.

CAP1400;containment vessel;post weld heat treatment;local heat

TG457.2

A

1001-2303(2017)08-0087-06

10.7512/j.issn.1001-2303.2017.08.17

2017-05-09;

2017-06-01

国家重大专项资助项目(2017ZX06002007)

董永志(1981—),男,工程师,硕士,主要从事AP/ CAP系列核电设备焊接及焊后热处理工艺的研究工作。E-mail:swjtu2009@163.com。

本文参考文献引用格式:董永志,胡广泽,晏桂珍,等. CAP1400核电站钢制安全壳焊后热处理[J].电焊机,2017,47(06):87-92.