试棒结构及钎料包扎工艺对烧结质量的影响

李再华,易幼平,贺地求

(1.中南大学机电工程学院,湖南长沙410083;2.湘潭电机股份有限公司,湖南湘潭411101)

试棒结构及钎料包扎工艺对烧结质量的影响

李再华1,2,易幼平1,贺地求1

(1.中南大学机电工程学院,湖南长沙410083;2.湘潭电机股份有限公司,湖南湘潭411101)

针对“烧结+钎焊”的电机转子真空钎焊方式,通过肉眼观察试棒烧结钎料后的钎料附着率及表面质量对试棒的结构及钎料包扎工艺分别进行实验研究。在试棒烧结阶段,设计适合于烧结的试棒结构,通过实验进行如下的设计及工艺方案改进:试棒设计顶针结构,钎缝部位与装夹部位一次加工成形,确保了钎缝部位与装夹部位的同轴度,为后续试棒的钎料包扎工艺设计及改进提供基础保障。设计6种钎料的绑扎方式,并实验优化对两种方式进行进一步的改进设计;比较两种钎料绑扎方式的优缺点,确定“不锈钢皮+不锈钢丝”的绑扎方式;最后对这种绑扎方式做进一步的改进设计,获得质量优良的烧结钎缝。本研究设计的试棒结构及钎料包扎工艺为后续电机转子的真空钎焊打下了坚实的基础。

真空钎焊;试棒结构;绑扎方式;烧结质量

0 前言

通常采用气体火焰钎焊或中高频感应钎焊方法焊接大型电机转子中导条与端环[1-3]。本研究选用抗拉强度达500 MPa的高强度CuCrZrRE作为导条和端环材料[4],要求导条与端环之间钎缝的剪切强度大于100 MPa。由于CuCrZrRE生产工艺决定了其具有550℃退火软化特性[5-6],因此焊接温度不能超过550℃。通过多方位调研及系列实验,确定采用真空钎焊。

本研究研制了一种钎焊温度低于550℃的金基钎料作为焊接材料[7],采用全新的“烧结+钎焊”工艺方法完成了试验。首先在试样上全过程模拟转子真空钎焊工艺,试样真空钎焊的第一阶段即试棒的烧结阶段,如何将钎料熔敷到试棒的相关部位并得到符合设计要求的钎缝是重点内容。比较并不断改进各种包扎方法,最终通过试棒烧结后的机加工获得优良的钎缝外观质量来评判包扎方法的优劣。

1 试样的结构设计

1.1 试样的结构及钎焊工艺

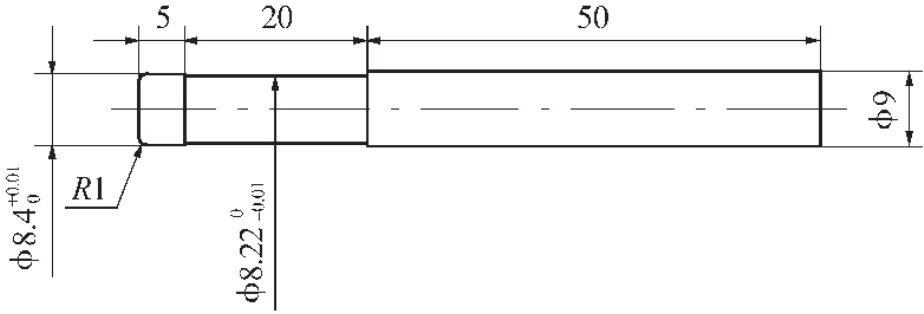

试样结构如图1所示,根据电机转子中导条与端环真空钎焊结构设计而成,其中钎缝长度与电机转子中导条与端环钎缝的长度相等,试棒钎焊部位的直径与电机转子中导条的直径相等。试样真空钎焊工艺过程为:先将试棒加工为符合设计要求的圆棒,在待钎焊部位加工一个长25 mm的台阶,将片状钎料包扎在台阶处,在VAB-380型真空炉中进行真空烧结;烧结后将台阶部位车加工至φ8.30 mm;将清洗干净的试棒装配入套中;在VAB-380型真空炉中进行真空钎焊,最终通过剪切强度实验和钎缝的金相质量观察证实试样真空钎焊工艺的正确性。

图1 试样的结构示意

1.2 试棒的结构设计

第一次设计的试棒外形是根据图1所示的试样结构模型而设计,如图2所示。

试棒在钎料包扎并烧结后出现如图3所示的问题,即钎料局部靠近端部位置没有完全加工起,而未加工起钎料试棒的背面已加工出CrCrZrRE本体的紫红色。说明小试棒加工过程中的中心线与试棒装夹中心线未在一条直线上。

图2 第一次的试棒结构

图3 试棒烧结并加工后

工艺过程分析发现,图2所示的试棒烧结前采用普通车床加工成形,且尺寸φ9和φ8.22(φ8.40)是分两次装夹并加工而成,装夹误差导致试棒加工后存在同轴度误差。图3所示烧结试棒是在加工中心上进行,试棒的φ9部位在四爪卡盘上装夹定位后,采用杆杠千分表在图2所示的φ8部位打表,保证其在卡盘上的同轴度误差在0.005 mm以内为合格。由于烧结后试棒的机加工基准是φ8.4部位,而试棒的装夹基准是φ9部位,同由两者在成形过程中的两次装夹引起同轴度误差,所以在加工过程中造成了部分钎料未被完全加工。

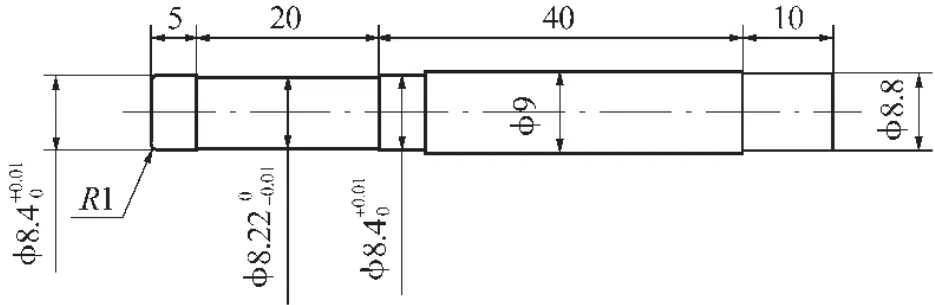

为解决上述问题,对图2所示的试棒进行了第二次设计,结构如图4所示。在钎料部位尺寸20的左右两端都设置尺寸φ8.40+0.01的校正定位台阶;在钎料部位尺寸φ8.40+0.01的端部打φ3的顶针孔,以便于数控车加工时各个部位一次加工成形;在试棒末端设计一个尺寸为φ8.8的台阶,车加工时,三爪卡盘夹住此部位,以保证两处尺寸φ8.40+0.01与φ9同轴,最终在试棒烧结加工时以四爪卡盘夹住φ9部位后,尺寸φ8.40+0.01与φ9同轴。

图4 第二次的试棒结构

上述改进解决了加工过程中的试棒中心线与试棒装夹位置中心线不在同一中心线上的问题,后续试棒在烧结后机加工过程中未出现图3所示的问题。

2 试棒的钎料包扎工艺

2.1 第一轮钎料绑扎方式实验

钎料厚度只有0.08 mm,且烧结并机加工后留下钎焊时的厚度仅有0.04 mm,因此钎料包扎的好坏将直接关系到烧结后能否将钎料的厚度加工到0.04 mm且钎缝部位全部有熔敷金属,所以钎料的包扎是试样钎焊的核心工序之一,有必要进行全面的研究与实验。

试棒包扎组成示意如图5所示。共设计出6种包扎方法,如表1所示。

图5 包扎试棒组成示意

表1 试棒可选用的包扎方法

表1所述的钎料绑扎方法结果如下:

(1)钎料绑扎方式中方法①、方法④如图6所示。

图6 钎料的绑扎方式

在图6中,1#和3#试棒为钎料外包扎一层0.08 mm的不锈钢皮,不锈钢皮外包扎一副half套,half套外用φ1的不锈钢丝绑扎3圈。2#和4#试棒为钎料外包扎一层0.08 mm的不锈钢皮,不锈钢皮外采用φ1的不锈钢丝绑扎5圈。

1#和3#试棒在包扎钎料时,一副half套的两个半half的对接面有约0.2 mm的间隙,不锈钢皮从间隙处凸出来镶入两个半half的对接面间隙中。这样会导致试棒内的钎料未被不锈钢皮完整地包围一圈,在不锈钢皮从间隙凸出来处钎料与不锈钢皮没有贴合而形成空隙,熔化的钎料在此处形成堆积,导致试棒烧结后此处的钎料会厚于其他部位。2#和4#试棒在包扎钎料时,不锈钢丝与不锈钢皮相接触的区域,不锈钢皮明显凹陷于其他没有不锈钢丝的区域。

(2)方法②中采用图7所示的铜丝绑扎不锈钢皮,由于铜丝较软,绑到一定的扎数后铜丝很难打结固定,即使打好结后,由于绑扎时的预紧力作用,打结处会自动回弹松开;用不锈钢丝进行打结也存在铜丝回弹的现象,导致包扎不紧,不适合本试棒的钎料包扎。

图7 不锈钢皮+铜丝包扎钎料

(3)方法③采用图8所示的铜丝绑扎half套,由于铜丝较软,同样存在绑到一定的扎数后铜丝很难打结,打好结后,由于绑扎时的预紧力作用,打结处会自动回弹。不适合本试棒的钎料包扎。

图8 不锈钢皮+half套+铜丝包扎钎料

(4)方法⑤采用图9所示的不锈钢皮+half套+卡箍,由于half套固定在不锈钢皮外后,需要采用不锈钢丝进行预固定,才能将卡箍固定在half套上。该方法类似于方法④,但绑扎的效率和方便程度都更低。

图9 不锈钢皮+half套+卡箍包扎钎料

(5)方法⑥采用图10所示的不锈钢皮+卡箍,由于试棒直径较小,仅约φ8.4,适合这种规格的卡箍宽度只有8 mm,全部采用卡箍包扎,需采用2个卡箍;因为不锈钢皮包扎钎料后没有定位固定,所以首先需要采用不锈钢丝在钎料的两端绑扎固定,然后中间用卡箍固定。由于卡箍的内圆是叠搭结构,因此卡箍内圆直径越小,圆度越差。采用这种卡箍包扎不锈钢皮时,卡箍与不锈钢皮只有部分贴合,会导致钎料熔化后由于不锈钢皮的受力不均匀而产生钎料厚薄不均匀现象,该方法不适合本试棒的包扎。

从上述钎料的包扎方法及实际操作看,方法②、方法③、方法⑤、方法⑥都存在各自的缺点,不适合本项目钎料的包扎。方法①和方法④的钎料包扎方法制造出来的试棒从理论分析和表面质量来看都明显优于另外4种包扎方法制造出来的试棒。

2.2 第二轮钎料绑扎方式实验

图10 不锈钢皮+卡箍包扎钎料

由表1所述包扎方法实验结果可知,重点选取不锈钢皮+不锈钢丝的包扎方法和不锈钢皮+half套+不锈钢丝包扎方法进行对比。并且根据经验,针对half套的加工精度及不锈钢丝的预绕制成形方面进行了一些必要的改进。

(1)不锈钢皮+half套+不锈钢丝的绑扎方式。

采用half套包扎不锈钢皮的钎料包扎方法时,在第一轮的包扎实验时出现了half套的两个半half的对接面有约0.5 mm的间隙,不锈钢皮从间隙处凸出来镶入两个半half的对接面的间隙中的现象。为了解决这一问题,重新设计了half套的结构,并严格规定了half套的公差尺寸。

工艺为采用1Cr18Ni9Ti的圆钢车加工长24mm、内径φ8.560+0.01、外径φ160+0.02的圆环,然后用慢走丝线切割从圆环的中心线将圆环切成两个半环,最后用丙酮和酒精清理干净half套。制作好的half套配上卡箍后的实物照片如图11所示。

图11 half套实物照片

(2)不锈钢皮+不锈钢丝的绑扎方式。

采用不锈钢皮+不锈钢丝的绑扎方式包扎钎料时,为了解决不锈钢丝与不锈钢皮接触的区域,不锈钢皮明显凹陷于其他没有不锈钢丝区域的现象,重新设计了三圈结构不锈钢丝绑扎环,如图12所示。制作方法为:将退火后φ1不锈钢丝在直径φ8.30+0.01mm的不锈钢试棒上绕制3圈,将绕制3圈后的不锈钢丝进行预打结。

在采用3圈结构的不锈钢丝绑扎环包扎钎料时,长度20 mm的钎料区域共绑扎5个如图12所示的绑扎环,极大缩小了不锈钢丝与不锈钢皮贴合区域与没有不锈钢丝区域的高度差;同时钎料在采用不锈钢皮贴紧后各个区域压紧力度更均匀。

图12 3圈结构不锈钢绑扎环

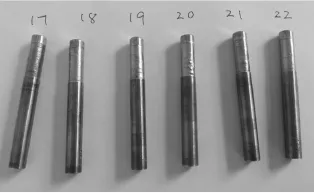

采用上述两种钎料绑扎方式的试棒实物如图13所示。

图13 两种绑扎方式的试棒实物

通过改进上述两种钎料包扎方式的工艺,half套的对接面间隙处未出现不锈钢皮凸出到对接面间隙中的现象;3圈结构的不锈钢丝绑扎环绑扎不锈钢皮后,不锈钢皮的表面更加平整。两种绑扎方式的试棒烧结后表面质量实物如图14所示,表面质量都很好。

图14 两种绑扎方式的试棒烧结后表面质量

从两种绑扎方式的操作方便性来说,当不锈钢皮包裹住钎料后,不锈钢皮需要采用不锈钢丝固定或half套固定后才能松开双手,这时采用不锈钢丝固定不锈钢皮更为简单。Half套加工精度要求高,且切割后难以保证与试棒配合良好,由于在高温下进行烧结,half套的外形尺寸会发生微小变化,重复使用性不好。根据上述实验,可以确定不锈钢皮+不锈钢丝为可行的产品导条钎料绑扎工艺方法。

2.3 第三轮钎料绑扎方式实验

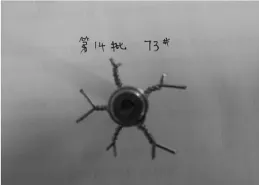

在确定试棒的钎料绑扎方式定为不锈钢皮+不锈钢丝后,试棒钎料包扎时出现了一个问题,如图15所示,附着在试棒上的钎料明显厚薄不均。这是钎料在烧结熔化后受到不同程度的不均匀外力所致。

图15 试棒包扎钎料后

根据上述判断结果,在后续的钎料包扎中将5个不锈钢绑扎环在试棒圆上平均分布,确定以试棒的圆心为圆心,相邻2个不锈钢绑扎环的夹角约为72°,可最大程度地均分钎料熔化后在不锈钢皮上所受的外力。试棒的钎料包扎方式如图16所示。

图16 试棒包扎钎料后

试棒烧结后和机加工后的表面质量如图17、图18所示,观察发现钎料在试棒上附着均匀,没有厚薄不均的现象。

3 结论

(1)包扎钎料前的试棒采用顶针结构,一次加工成形,保证钎焊部位及装夹部位的同轴度,提高烧结试棒加工后钎缝层厚度的均匀性。

图17 试棒烧结后的表面质量

图18 烧结加工后的钎料表面质量

(2)采用“不锈钢皮+不锈钢丝”的钎料绑扎方式,用5个3圈结构的不锈钢绑扎环72°绑扎钎料,获得质量优良的烧结钎缝。

[1] Shabtay Y L,Ainali M,Lea A.New brazing processes using anneal-resistant copper and brass alloys[J].Materials &Design,2004,25(1):83-89.

[2] Zhang Y,Huang J,Chi H,et al.Study on welding brazing of copper and stainless steel using tungsten/metal gas suspended arc welding[J].Materials Letters,2015(156):7-9.

[3]李再华,徐勤文,曾润平.转子并头套的气焊改中频感应钎焊[J].电焊机,2008,38(1):68-70.

[4] Zhang S,Li R,Kang H,et al.A high strength and high electrical conductivity Cu-Cr-Zr alloy fabricated by cryorolling and intermediate aging treatment[J].Materials Science&Engineering A,2017,680(1):108-114.

[5] Kalin B A,Suchkov A N,Fedotov V T,et al.Brazing of Be with CuCrZr-bronze using copper-based filler metal STEMET[J].Nuclear Materials&Energy,2016(9):388-393.

[6]王庆娟,周晓,梁博,等.超细晶Cu-Cr-Zr合金的高温拉伸性能及断裂机制[J].金属学报,2016,52(11):1477-1483.

[7]谢宏潮,阳岸恒,庄滇湘,等.Ni对AuGe12合金组织和性能的影响[J].贵金属,2011,32(1):35-39.

Influence of the structure of the test rod and the brazing process on the sintering quality

LI Zaihua1,2,YI Youping1,HE Diqiu1

(1.College of Mechanical and Electrical Engineering,Central South University,Changsha 410083,China;2.Xiangtan Electric Manufacturing Co.,Ltd.,Xiangtan 411101,China)

For the vacuum brazing mode of the electric motor rotor of"sintering+brazing",the structure of the filler metal and the surface quality of the solder after the sintered filler metal of the test rod are observed by the naked eye,and the structure of the test rod and the dressing process of the filler are studied respectively.In the sintering stage of the test rod,a rod structure suitable for sintering is designed. The following design and process improvement are carried out:the thimble structure,the brazed joint and the clamping part,ensure the coaxiality between the joints and the clamping parts,and provide basic guarantee for the design and improvement of the solder dressing process for the subsequent test rod.Through the design of the binding mode of six kinds of solder,and the optimization of experiment for two ways to do further improvement design;by comparing the advantages and disadvantages of these two methods,the binding mode of" stainless steel skin+stainless steel wire"is determined.Finally,the design of this binding mode is further improved,and finally the quality of the sintered brazing seam is obtained.The structure of the test rod and the dressing technology of the filler metal have laid a solid foundation for the vacuum brazing of the follow-up motor rotor.

vacuum brazing;test rod structure;fixation method;sintering quality

TG425

A

1001-2303(2017)08-0065-06

10.7512/j.issn.1001-2303.2017.08.12

2017-04-30;

2017-06-05

湖南省自然科学湘潭联合基金(2015JJ5031)

李再华(1975—),男,高级工程师,博士,主要从事电机钎焊方面的研究工作。E-mail:Lizaihua75 @sina.com。

本文参考文献引用格式:李再华,易幼平,贺地求.试棒结构及钎料包扎工艺对烧结质量的影响[J].电焊机,2017,47(08):65-70.