美军航母腐蚀防控技术研制与应用进展

何 磊,赵 满,乔贝贝

(1. 海军驻上海沪东中华造船(集团)有限公司军事代表室,上海 200129;2. 中国船舶重工集团公司第七一四研究所,北京 100101)

美军航母腐蚀防控技术研制与应用进展

何 磊1,赵 满2,乔贝贝2

(1. 海军驻上海沪东中华造船(集团)有限公司军事代表室,上海 200129;2. 中国船舶重工集团公司第七一四研究所,北京 100101)

航母因其庞大的体积、复杂的结构和众多的系统设备,成为舰船装备腐蚀防控的重点对象。美国是世界上保有航母数量最多的国家,在航母腐蚀防控方面经验丰富,开发并应用多项技术预防并减轻航母的腐蚀问题。本文主要围绕耐腐蚀材料技术、防腐蚀涂层技术、电化学防腐蚀技术和腐蚀防控管理技术4个方面介绍了美军航母腐蚀防控技术的研制与应用进展。

腐蚀防控技术;防腐蚀;航母

0 引 言

航母作为大型水面舰船,结构复杂、舱室众多、系统设备多样,给腐蚀防控工作带来诸多挑战。如美国的“尼米兹”级航母排水量约10万吨,航母上存在大量需要防腐的表面和空间,包括170多个内底舱室、400多个甲板舱室和边舱、220多个通风室、30多个机械舱室和尾轴隧底舱,此外还有超过4.6万平方米的干舷区域和约1.5万平方米的水下船体区域。部分舱室如内底/双层底舱室只能在干船坞内进行防腐蚀维护。另外,航母上一些特殊区域面临严苛的腐蚀环境,如飞行甲板是航母上舰载机起降作业的区域,除了面临盐雾腐蚀环境,还要经受舰载机起降时的冲击。

美国是世界上保有航母数量最多的国家。2008年美国国防部维修会议发布数据显示,2004财年美军有12艘航母在役,平均每艘航母基地级维修的费用约为7 200万美元,其中与腐蚀相关的费用约为1 250万美元,占总维修费用比例高达17.3%。

美国海军采取多种腐蚀防控技术和相关措施以有效减低腐蚀对航母造成的不利影响,包括在一些部位选用耐腐蚀材料、开发新型防腐蚀涂层、利用电化学防腐技术、应用全舰腐蚀防控信息管理系统等。

1 耐腐蚀材料技术

与结构钢等金属材料相比,高分子基复合材料具有天然的耐腐蚀性能,而且不需要涂装,可节约维护所耗费的人力和费用。近年来,美国海军在航母的综合桅杆、步桥、飞机升降机甲板栏杆、电箱等许多部位采用复合材料,达到减重目的的同时,提高了这些结构和部位的耐腐蚀能力。

1)“布什”号航母的综合桅杆

2003年,美国诺斯罗普·格鲁曼公司计划在“布什”号航母(CVN 77)上采用玻璃纤维增强复合材料替代金属材料制造桅杆。“布什”号航母上有2个桅杆,格鲁曼公司选择了其中较大的前置桅杆,采用复合材料制造桅杆的上半部分。该复合材料桅杆高约10.1 m、宽18.6 m、长10.1 m,2006年成功安装在“布什”号航母上,如图1所示。建造该桅杆共使用了27.4 t复合材料。

2)飞机升降机栏杆

美国航母上舷侧飞机升降机的飞行甲板栏杆最初采用不锈钢材料,但其容易被甲板上的车辆碰坏,并且存在异种金属腐蚀问题。美国KaZak公司研制了聚氨酯类复合材料栏杆替换原来的不锈钢栏杆。应用该复合材料栏杆后,减少了腐蚀及其带来的维护问题,栏杆的寿命由原来的3年(不锈钢栏杆)提高到5年,且20年全寿期费用仅为不锈钢栏杆的10%。图2和图3分别为“尼米兹”号航母(CVN 68)和“杜鲁门”号航母(CVN 75)舷侧飞机升降机上的复合材料栏杆。

3)电箱

2001年前,美军航母上的电器设备、指示灯、连接器等一直使用金属材质的电箱,这些电箱的腐蚀及其维护曾被认为是航母维护的棘手问题。图4是美军舰船上已遭腐蚀的金属材料电箱。

从2001年开始美国海军开始采用耐腐蚀性更好的复合材料电箱替代原来的金属材料电箱。复合材料电箱本身不需要进行涂装,可以大大节省维护金属电箱所需的人力物力。尽管复合材料电箱的造价比金属电箱高,但考虑到维修、涂装、更换金属电箱的花费,应用复合材料电箱的航母在30年间预计可节约300万美元。

据不完全统计,美军已经在“艾森豪威尔”号(CVN 69)、“罗斯福”号(CVN 71)、“华盛顿”号(CVN 73)航母上试用或安装了复合材料电箱。图5显示了金属电箱与复合材料电箱在设计方面的不同。图6为获得美国海军海上系统司令部认证的部分复合材料电箱。

4)步桥

美国海军尝试将复合材料应用到航母的步桥,如图7所示。将航母的步桥更换为复合材料后,不仅可减重45%,还大大减少了腐蚀维护工作量。

2 防腐蚀涂层技术

以高强度结构钢、铜镍合金等为代表的金属材料是航母船体结构、管路、阀门等结构和部件的主要材料,而涂层防腐技术是目前金属材料腐蚀防护的最重要手段,因此防腐蚀涂层技术在航母的腐蚀防护中发挥着关键作用。

美国海军对航母各重要部位使用的涂层都有严格的技术要求,对不同部位应用的表面处理工艺、涂层系统(底漆和面漆)、涂敷工艺有不同的要求,其中会引用到各种军用和民用规范与标准。例如,《海军舰船技术手册》第631章详细规定了航母各个部位表面处理和涂装要求。

除了对现用涂层的涂装工艺进行严格要求和质量把控外,美军还非常重视防腐蚀涂层的技术更新,不断研发航母新型涂层材料。航母飞行甲板防滑涂层不但具有优异的耐腐蚀性能,还要同时具备保护基底甲板、防滑、耐磨耐冲击等多种功能,在所有航母涂层材料中技术含量最高。近年来,美军研制了非晶态金属涂层、高耐久性涂层、单层快干涂层等新型防滑涂层材料,并已在航母、两栖舰等舰船上试用。

1)非晶态金属涂层

美国国防高级研究计划局(DARPA)牵头开展了海军先进非晶涂层(NAAC)项目。2008年3月,DARPA称已研制出一种非晶态金属基防滑涂料,具有优异的耐磨和防腐蚀性能。同时,研究人员开发出一种热喷涂技术,可制备出带有起伏纹理的非晶态金属涂层,其摩擦系数高,耐磨损、抗冲击、耐腐蚀性好,表现性能优于现有的高分子基防滑涂层。非晶态金属基防滑涂层的优势之一在于其无须频繁更换,DARPA的目标是将其使用寿命延长到整个舰艇的服役期。2009年,该项目开发的非晶态金属涂层已经在几艘试验舰上开展了测试(见图8),其中包括航母的飞行甲板。

2)高耐久性涂层

航母甲板目前广泛使用的环氧树脂基防滑涂层的平均使用寿命只有不超过18个月,这些传统涂层虽然初期耐腐蚀性较好,但一旦暴露在恶劣海况下,性能就会迅速下降,且由于其干燥慢和寿命短,使用起来十分不便,需要经常修补和更换。

在美国海军研究局和海军海上系统司令部联合资助下,海军研究实验室(NRL)开发出一种新型高耐久性防滑涂层。该涂层的使用寿命长达60个月,远高于现有涂层。在恶劣环境下更加耐用,摩擦力更大。在光照条件下不易粉化、褪色和开裂(见图9)。施工更方便,可以辊涂或喷涂在底漆表面或直接涂覆于裸露金属表面。固化时间只有24 h,施工周期变短。与传统的环氧基涂层相比,新涂层的耐腐蚀性更强、色泽更加稳定,同时造价更低,而且使用寿命的延长将显著降低涂层的使用成本。

3)单层快干涂层

美国现用军标中规定的防滑涂层为多层涂料,分为底漆和防滑面漆。这种多层的涂料需要底漆干透后才能覆涂面漆,覆涂施工工时较长,而且用量较大。为此,美国鲁拉公司(Luna Innovations,Inc)研发了单层快干涂层。

与传统的防滑涂层相比,鲁拉公司的单层快干涂层有两大优势:一是施工时间短,由底漆和防滑面漆构成的传统双层防滑涂层,施工时间在24 h以上,甚至长达72 h,但鲁拉公司的单层快干涂层能够在12 h内完全干燥固化。二是减重,以美国满载排水量10万吨级的“尼米兹”级航母为例,飞行甲板和机库甲板防滑涂层底漆的重量为5.4 t,应用鲁拉公司的单层快干涂层,可减少这部分重量,有利于降低航母重心,提高稳性。

3 电化学防腐蚀技术

电化学保护是另一项重要的腐蚀防护技术,分为阴极保护和阳极保护。阴极保护方法较为简便,且效果良好,是军用舰船主要使用的电化学防腐技术。阴极保护又分为牺牲阳极的阴极保护法和外加电流阴极保护法(ICCP)。美军现役航母均采用了外加电流阴极保护的电化学防腐技术。

美国海军的外加电流阴极保护系统能自动控制外加电流,从而使船体电位达到相对于该系统Ag/AgCl海水参比电极的设定电位,基本的外加电流阴极保护系统如图10所示。外加电流阴极保护系统包括电源、控制器、阳极、参比电极、填料管、轴接地装置、舵接地装置(包括减摇装置)、绝缘屏等。

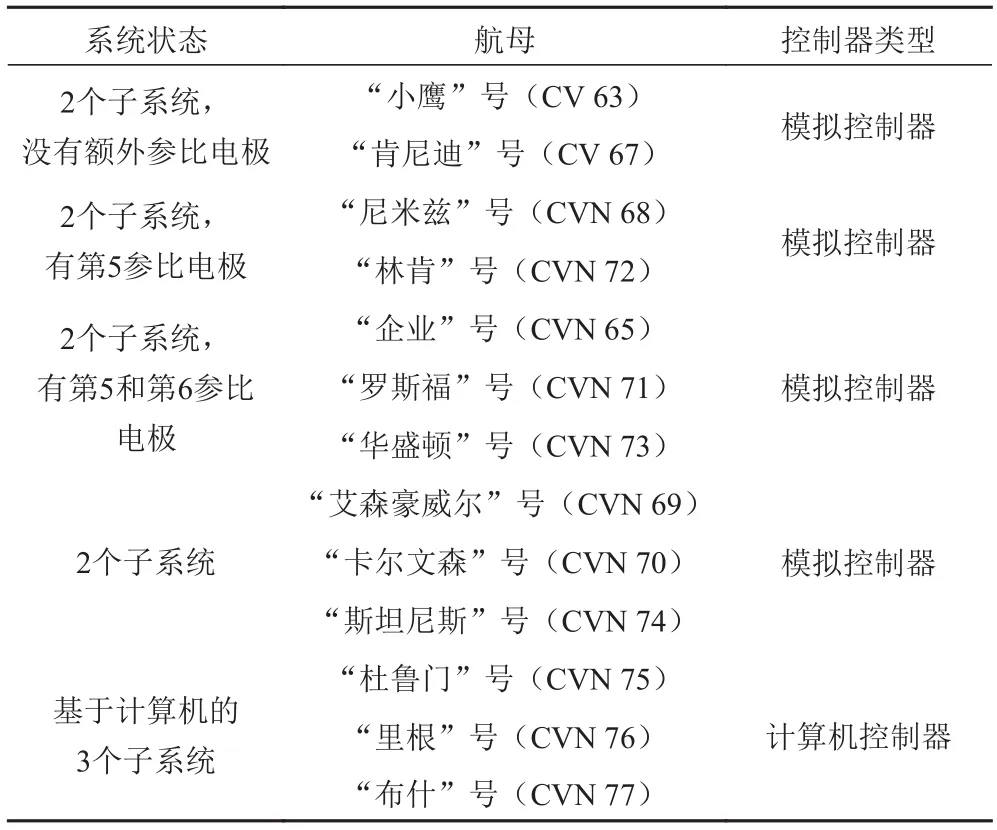

2006年,美国海军水面战中心卡迪洛克分部对当时美军在役和在建的13艘航母的外加电流保护系统进行了现场评估,确认了各艘航母真实的系统状态、阳极和参比电极的布置、电源和控制器之间的连接状态等。

表1显示了当时13艘航母的ICCP系统状态,除当时最新的3艘“尼米兹”级航母(CVN 75,CVN 76,CVN 77)的ICCP系统采用计算机控制器外,其余航母的ICCP系统均使用模拟控制器。

4 腐蚀防控管理技术

腐蚀防控信息管理系统(CCIMS)是一个综合管理航母等舰艇全寿期腐蚀评估、监检测、防护和控制的信息管理系统。通过建立腐蚀防控信息数据库,该系统可统筹管理各艘航母的腐蚀情况信息,海军管理部门和部队可通过此系统上传、查看舰艇的腐蚀评估报告,分析并制定标准化的腐蚀防护及维修任务,并针对舰艇上不同系统设备的具体腐蚀状况,制定详细的全寿期腐蚀检验、控制和维修计划。

2006年,美军舰艇腐蚀防控信息管理系统基本开发完成,主要针对航母等舰艇的舱室/空舱涂层的腐蚀信息进行管理,不仅可以管理各舱室和空舱的腐蚀状况,也用来监控通海阀门、舵、传动装置、通风室和舰载机弹射与回收系统的腐蚀状况。

美军航母上应用的腐蚀防控信息管理系统的主要功能有:

1)将上传的涂层腐蚀信息标准化,定义腐蚀程度等级,定义部件腐蚀失效条件等。表2所列为美军腐蚀防控信息管理系统定义的涂层腐蚀等级。

表 1 2006年美军在役和在建航母ICCP系统状态Tab. 1 ICCP system status of U.S. navy in-service and constructing aircraft carriers in 2006

表 2 美军CCIMS定义的涂层腐蚀等级Tab. 2 Coating corrosion levels defined by CCIMS in U.S. navy

2)上传并管理航母各舱室和重点设备的腐蚀检测报告,形成长期跟踪、动态更新的航母腐蚀信息数据库。航母各系统设备的腐蚀检测报告里要记录以下信息:检测舰艇的名称、类型,检测系统设备的类型、编号、区域等基本信息;检测人员、检测日期、检测原因等;检测系统设备的涂层类型和涂装方法;检测系统设备的阴极腐蚀保护情况;检测系统设备各区域的腐蚀状况照片和涂层腐蚀等级;检测系统设备的管道及其他区域的腐蚀状况;检测系统设备工作是否正常等。

3)基于数据库信息实时查看并管理航母各部位腐蚀状况。美军航母腐蚀管理人员可查看该数据库中任一次腐蚀监检测报告,并可直观了解航母整体腐蚀状况,如图11所示。另外,通过建立的数据库信息可查询任意一个监检测系统设备的腐蚀情况,包括该系统设备的腐蚀程度发展趋势、腐蚀防控成效等。

4)查看、制定并实时更新腐蚀防控计划。美军航母腐蚀管理人员可根据各舱室和重点系统设备的腐蚀信息,制定详细的腐蚀防控计划,并通过系统联网分配给相应负责人实施。另外,该系统可根据定义的腐蚀环境等信息,预测系统设备的腐蚀程度,具备自动评估、自动安排计划的功能。该系统还可将成本与预算一并考虑,制定并推荐最优的腐蚀防控计划。

5)共享腐蚀防控信息,共享腐蚀失效案例。各艘航母的腐蚀管理人员除了能够查看各自航母的腐蚀状况外,还可共享其他舰艇的腐蚀防控报告和成果,实现信息共享。

5 结 语

本文从耐腐蚀材料技术、防腐蚀涂层技术、电化学防腐蚀技术、以及腐蚀防控管理技术4个方面介绍了美军航母腐蚀防控技术的研制与应用进展。

[1]WIGLE J. Commander Naval Air Forces, MEGA RUST: 2010.

[2]NEEDHAM W. The cost of corrosion for US Navy ships, NSRP Meeting: Jun 2011.

[3]SCOTT B, BRIAN J. Composite Ship Structures, ASNE: Feb, 2013.

[4]Navy Ships Corrosion Project Implementation, DoD Maintenance Conference, Nov, 2011.

[5]NAVSEA Standard Item 009-32, Nov, 2013.

[6]MARTIN J, LEMIEUX E, IEZZI E B, et al. High-durability organosiloxane nonskid coatings[M]. NRL REVIEW, 2011.

[7]Corrosion Control Information Management System, AMSEC,参考文献:2006.

Progress in development and application of aircraft carrier corrosion prevention and control technology in U.S. Navy

HE Lei1, ZHAO Man2, QIAO Bei-bei2

(1. Navy Representatives Office of Hudong-Zhonghua Shipbuilding Co., Ltd., Shanghai 200129, China; 2. The 714 Research Institute of CSIC, Beijing 100101, China)

Due to the feature of huge volume, complex structure and in possession of numerous systems and equipment, aircraft carriers have become the key targets of corrosion prevention and control of naval ships. The U.S. has the largest number of aircraft carriers in the world, and has extensive experience in aircraft carrier corrosion prevention and control. It has developed and applied a number of technologies to prevent and mitigate corrosion problems of aircraft carriers. In this paper, the development and application of corrosion prevention and control technology for aircraft carrier in U.S. are introduced in four aspects: corrosion resistant material technology, anti-corrosion coating technology, electronchemical corrosion protection technology and corrosion prevention and control management technology.

corrosion prevention and control technology;anti-corrosion;aircraft carrier

TG174

A

1672 – 7649(2017)08 – 0189 – 05

10.3404/j.issn.1672 – 7649.2017.08.040

2017 – 04 – 09

何磊(1982 – ),男,本科,从事船舶结构材料研究。