提高铜阳极泥中碲回收率的试验研究

蒋婧 王爱荣

摘 要:为了提高国内企业从铜阳极泥中回收碲的回收率,通过介绍铜陵有色稀贵金属分公司利用卡尔多炉回收铜阳极泥中碲的工艺方法,针对碲回收率偏低的情况,分析了碲在生产流程中的分布情况,进行了提高碲回收率的试验研究。试验结果表明:取消常压加氧脱铜工序,改为60~70℃条件下酸洗脱铜,减少碲进入常压浸出液,可增加5%~7%的碲进入压力浸出工序进行回收;取消精炼渣返铜系统或外售,改为对精炼渣中的碲进行碱浸生产二氧化碲,精炼渣浸出渣返回卡尔多炉,可提高碲回收率约23%。碲总回收率可达到60%。

关键词:卡尔多炉;铜阳极泥;碲;回收率

中图分类号: TF811 文献标志码:A [WT]文章编号:1672-1098(2017)03-0045-05

Abstract:This paper introduces the technological process for recovering tellurium from copper anode slime by making use of Kaldo furnace at Tongling Nonferrous Metals Rare & Precious Metals Subsidiary Company.In view of the low tellurium recovery rate, the distribution condition of tellurium in the production process was analyzed and an experimental study was conducted on how to improve the tellurium recovery rate at the plant. The test result shows that it is possible to increase additional 5%~7% tellurium entering into pressurized leaching process for recovery by changing atmospheric temperature oxygen adding copper removal process into acid pickling for copper removal under the condition of 60~70℃ and reducing the tellurium into atmospheric temperature leachate; and by changing refining slag back into copper processing system or sale to the market into alkaline leaching of tellurium in refining slag for producing tellurium dioxide, with leaching residue of refining slag back to Kaldo furnace. The above measures can improve the tellurium recovery rate by 23% approximately. The total recovery rate of tellurium can reach up to 60%.

Key words:Kaldo furnace;copper anode slime;tellurium;recovery rate

碲是现代工业和高科技产业不可缺少的材料之一,被誉为“现代工业、国防科学与尖端技术的维生素”。 碲主要和黄铁矿、黄铜矿、闪锌矿等矿物共生,工业上主要从铜、铅阳极泥,铋冶炼渣中回收[1-8]。目前,国内企业从铜阳极泥中回收碲的回收率均不高。铜陵有色金属集团股份有限公司采用卡尔多炉火法处理铜阳极泥,其中的碲是在压力浸出分铜液中添加铜粉以碲化铜形式得到回收,碲回收率33%左右[9]。本文通过分析碲在生产流程中的分布情况,根据碲的化学性质,进行了提高铜阳极泥中碲回收率的试验研究,提出了提高碲回收率的方法措施。

1 铜阳极泥中碲回收工艺流程

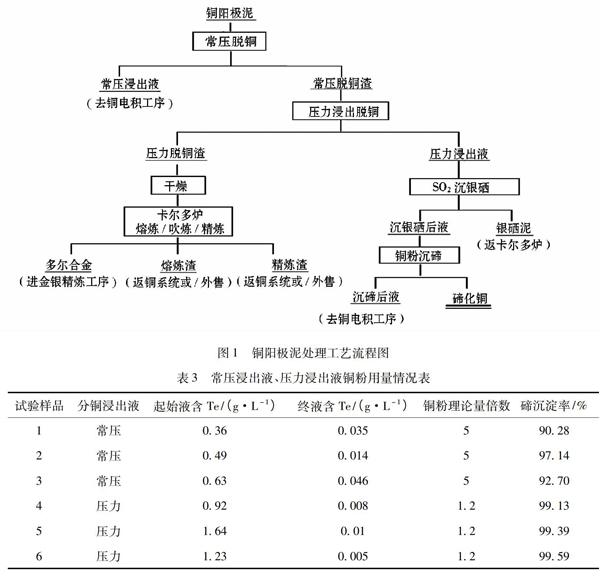

铜阳极泥中回收碲的工艺流程是:铜阳极泥经过常压和压力浸出脱铜,压力浸出液先用二氧化硫还原脱除银硒,沉银硒后液用铜粉还原生产碲化铜。压力浸出脱铜渣干燥后进卡尔多炉熔炼产多尔合金,多尔合金分别金银精炼产出金锭、银锭。卡尔多炉熔炼渣和精炼渣开路返到铜冶炼系统或销售(见图1)。

1.1 常壓浸出脱铜工序

浸出条件:80~85℃,硫酸浓度100g/L,通O2反应5h。常压分铜液送电积脱铜工序处理回收铜,常压脱铜渣泵入压力浸出脱铜工序。

1.2 压力浸出脱铜工序

浸出条件:开始硫酸浓度300g/L,加热通O2反应至8.6MPa压力,反应结束。压力分铜液含有银、硒、碲,需要分步沉积回收。压力浸出渣干燥后进入卡尔多炉。

1.3 沉银硒工序

还原条件:80~85℃条件下,通入SO2,当Ag和Se含量低于0.01g/L时,沉积结束。银硒泥加入卡尔多炉回收银硒,银硒沉积后液进入沉碲工序。

1.4 沉碲工序

沉碲条件:银硒沉积后液加热至90~95℃,加入1.1倍理论量铜粉还原碲,产出碲化铜,压力分铜液送电积脱铜工序处理回收铜。

2 碲在工艺流程中分布情况

对阳极泥中的碲进行了物相分析,碲主要以碲化银、碲化铜、二氧化碲、单质碲、碲化金等形式存在(见表1)。

从表2可以看出,碲主要分布在常压分铜液,压力分铜液,精炼渣和熔炼渣中。熔炼渣含碲品位低,没有回收价值。压力浸出液中的碲已经回收,因此,提高碲的回收率的关键是如何经济地回收常压分铜液和精炼渣中的碲。

3 试验研究

3.1 试验原料

试验原料为铜阳极泥和车间产出的常压浸出液、压力浸出液及精炼渣。

3.2 试验方法

阳极泥的浸出、浸出液的沉铜和精炼渣的浸出试验在3L烧杯中进行,用3KW的电热板加热,充气采用小型S-4000充气泵。精炼渣先用EPS-20可调破碎缩分机破碎至1~5mm,再用FX1×300全密封粉碎制样机制样成200目备用。

3.3 试验方案选择

阳极泥中的碲主要是以Ag2Te、Cu2Te、TeO2等形式存在,在分铜工序,部分Cu2Te、Ag2Te、AuTe2與氧气、硫酸反应生成亚碲酸而溶解于溶液中。

利用碲的这些性质,将精炼渣破碎球磨,碱浸出,浸出液用硫酸中和,将碲以二氧化碲形式回收。

4 结果与讨论

4.1 浸出液中碲回收试验

铜粉用量对碲沉淀率的影响。取车间产出的常压浸出液和压力浸出液,为消除溶液中的氧对消耗铜粉的影响,试验中先加热沸腾1小时赶除溶液中的氧气,再加铜粉还原碲。还原条件:90~95℃条件下,按反应理论量加入铜粉,搅拌0.5小时取样分析,碲未达到0.05g/L继续加铜粉。反应前、后液位保持一致,常压浸出液、压力浸出液铜粉用量如表3所示。

由表3可知,常压浸出液需要约5倍理论量铜粉,碲沉淀率才达到90%以上,而压力浸出液用1.2倍理论量铜粉,碲沉淀率可达到99%以上。从常压浸出液中沉碲铜粉用量较多,主要是因为常压浸出液有较多的其它杂质离子消耗了更多的铜粉。因此,当精碲售价不高时,从常压浸出液中用铜粉回收碲是不经济的。

4.2 常压浸出碲试验

为经济地回收阳极泥中的碲,试验考察了常压浸出反应温度和充氧量对碲浸出率的影响,目的是减少常压浸出中碲的浸出率,将更多的碲留到渣中,进入压力浸出工序进行回收。

1) 反应温度对碲浸出率的影响

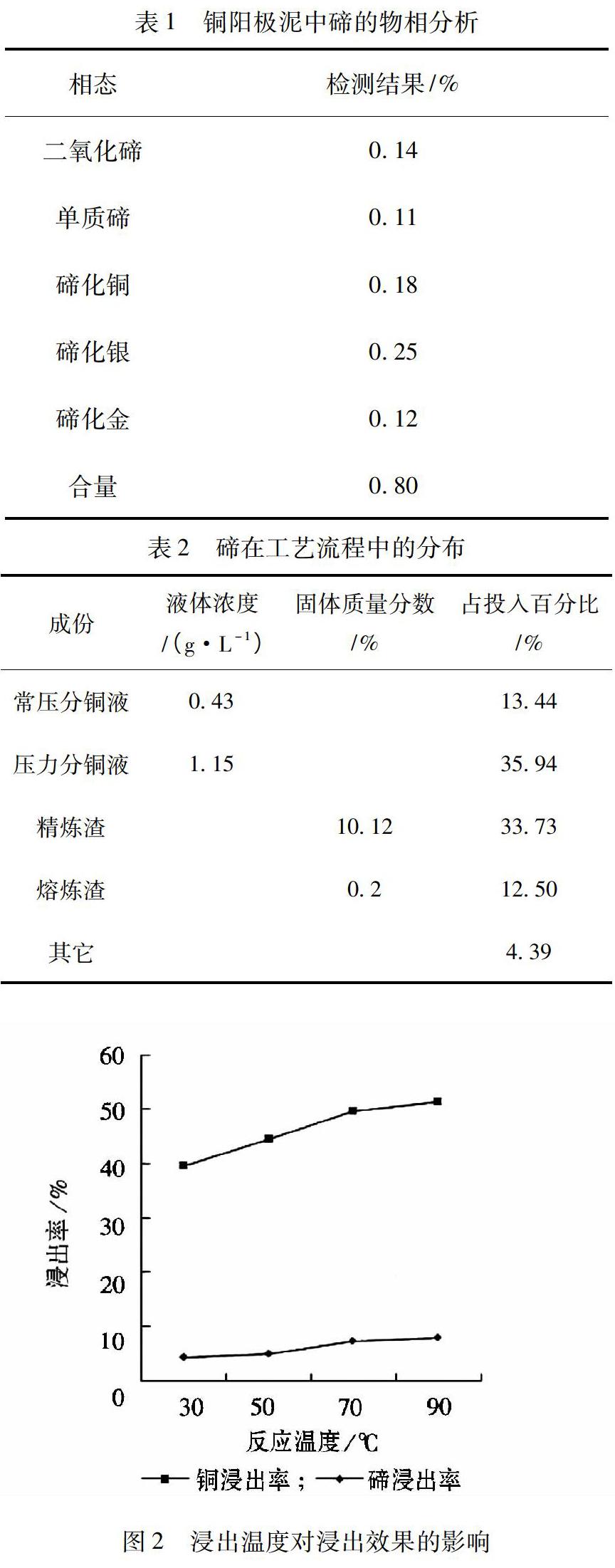

阳极泥混合样含铜19%,含碲0.8%。每次试验取潮量660g阳极泥 (500g干量),液固比4∶1,硫酸100 g/L,反应时间4h条件下进行了温度条件试验,结果如图2所示。

由图2可知,当浸出温度在30~90℃范围内时,随着温度的升高,铜、碲浸出率逐渐增加,当70℃以上时,增加幅度不大。为减少碲在常压工序浸出,又保证铜有一定的浸出率,常压浸出适宜在60~70℃条件下进行,可增加2%~3%的碲进入常压浸出渣,进入压力浸出工序进行回收。

2) 充空气量对碲浸出率的影响

试验取潮量660g阳极泥 (500g干量), 在温度70℃, 液固比4∶1, 硫酸100 g/L, 反应时间4h条件下进行了充空气量条件试验(见图3)。

由图3可知,随着空气充入量的增加,铜、碲浸出率均有所增加,但增加幅度不大。为减少碲的浸出,常压浸出不充入氧气,可增加3%~4%的碲进入常压浸出渣,进入压力工序进行回收。

4.3 精炼渣中碲的回收试验

1) 碱浓度对碲浸出率的影响

将精炼渣用破碎机破碎到1~5mm,再用制样机研磨到200目。每次称取原料500g(干重),控制液固比4∶1,反应温度80~90℃,反应时间3h条件下进行了NaOH浓度条件实验(见图4)。

由图4可知,NaOH浓度增加时,碲的浸出率有所增加,当80g/L以上时,增加幅度不大。碱浓度高时,溶液粘度大,使得过滤变得困难,综合考虑,碱浓度为70~80g/L比较适宜。

2) 中和沉碲

在碱浸液中,碲以Na2TeO3的形态存在,Na2TeO3溶液通过硫酸调整pH至6.0使其转化为TeO2沉淀。中和沉碲工艺成熟,硫酸中和前、后,碱浸出液含碲分别为17.5 g/L和0.4 g/L,沉碲率达97.71%。TeO2含碲55.65%。

本试验中,增加了碱浸精炼渣工序,碲以二氧化碲的形式回收。经计算,碲的回收率增加了23%。

5 结论

1) 从常压浸出液中用铜粉沉淀碲,需要理论量5倍的铜粉,当精碲售价不高时,直接从常压浸出液中用铜粉回收碲是不经济的。

2) 取消常压加氧脱铜工序,改为60~70℃条件下酸洗脱铜,减少碲进入常压浸出液,可增加5%~7%的碲进入常压浸出渣,进入压力浸出工序进行回收。

3) 取消精炼渣返铜系统或外售,改为对精炼渣中的碲进行碱浸生产二氧化碲,精炼渣浸出渣返回卡尔多炉,可提高碲回收率约23%。碲总回收率可达到60%。

参考文献:

[1] 邬建辉,刘刚,王刚,等.从复杂碲铜物料中回收碲的工艺研究[J].矿冶工程,2014,34(4):104-107.

[2] 朱卫平.从铜阳极泥高压釜浸出液中回收碲和硒的新工艺[J].中国有色冶金,2013,43(6):1-4.

[3] 王 英,陈少纯,顾珩,等.从铜阳极泥回收碲的工艺研究[J].材料研究与应用,2009,3(2):131-133.

[4] 钟清慎,贺秀珍,刘玉强,等.低浓度铜阳极泥加压浸出液中银硒碲的分离[J].有色金属(冶炼部分),2014(9):51-54.

[5] 胡琴,吴展.从铜阳极泥处理分铜后液中回收硒和碲[J].有色金属工程,2014,4(4):41-43.

[6] 王爱荣,陈志刚,涂百乐.卡尔多炉处理铜阳极泥的生产实践[J]. 有色金属(冶炼部分),2014(8):18-21.

[7] 曹丹.从低品位含碲废料中回收碲的研究[J].辽宁化工,2010,39(6):594-600.

[8] 阮胜寿,汪劲松.碱中和法从分铜液中提碲的试验研究[J].有色金属(冶炼部分),2004(1):31-46.

[9] 金自文,沈晋华,王爱荣.提高铜阳极泥中碲回收率的工艺优化研究[J].企业技术开发,2015,34(25):1-6.

[10] 蔡世兵.从高品位硒碲废料中分离回收硒碲[J].湿法冶金,2008, 27(1):35-37.

[11] 李玉东,叶钟林,沙梅.分银炉碲渣提取精碲的生产实践[J].稀有金属与硬质合金,2015,43(4),17-19.

[12] 何从行.碲渣综合回收工艺研究[J]. 有色冶炼,2001,2(1):41-42.

[13] 王强,熊德强,许军.从铅阳极泥中综合回收金属碲的生产实践[J].湖南有色金属,2014,30(2):42-43.

(责任编辑:李 丽,范 君)