75t/h循环流化床锅炉运行及其优化设计

邹登明

摘 要: 该文针对热电厂75t/h循环流化床锅炉存在的问题,介绍了对老式锅炉设计进行的结构优化、重新设计及改变后的锅炉效果。

关键词: 75t/h循环流化床锅炉;问题;优化

75t/h循环流化床锅炉是中国科学院工程热物理研究所在总结国家“七五”科技攻关项目“35t/h循环流化床发电锅炉”经验的基础上,充分利用已有的科技攻关成果, 进一步发挥循环流化床燃烧技术的特点设计成的一种高效低污染节能型锅炉。首批3台安装在锦西热电厂,1991年11月1号炉一次试运成功。第二批6台分别安装在烟台华鲁热电厂和鸡西热电厂,自2012年正式运行以来根据用户反馈信息和观察调试运行过程, 发现75t/h循环流化床锅炉还存在诸如点火难、密封不严密、磨损严重、返料器易堵等问题。 针对上述问题,我们认真分析研究,借鉴国外循环流化床锅炉的先进经验,对原设计进行一次优化设计。

一、75t/h循环流化床锅炉存在的问题

1.1点火问题

该炉采用水冷布风板和水冷风室,炉前左右两侧风室中布置2个热烟发生器,点火风来自一次主风道,分成两路(根部风和夹套风)进入热烟发生器,作为点火热源。点火用轻柴油,经机械雾化后喷入热烟发生器内筒中燃烧,产生高温烟气,与夹套冷却风混合成850℃左右的烟气进入风室中。加热的烟气通过布风板加热启动炉料。床下点火的油枪火焰产生的热量首先被一次风吸收,混合均匀,被加热的一次风又作为流化风自下而上穿过料层,对整个床上所有的床料均匀加热。加热后的床料达到一定温度后方可加煤升温至正常,点燃的火焰在沸腾层上部燃烧,这种点火方式存在以下问题:

(1)由于点火方式是床下动态点火,扫过底料的沸腾风会带走燃油产生的绝大部分热量,燃油燃烧产生的少部分热量被底料吸收,这样底料升温很慢,所需燃油量比较多,点火费用较高,用户难以接受。

(2)轻柴油雾化后点燃会伴有不完全燃烧现象,热烟发生器内筒入口处形成一些因燃烧不完全产生的油垢, 在正常启炉后容易粘连形成焦块影响正常返料。

(3)投煤时间和数量较难把握,处理不好易造成结焦,而且劳动强度较大。

1.2密封问题

循环流化床锅炉是正压运行,炉内压力呈一定的脉动状态并且炉内气流含灰浓度很高,因此密封问题显得尤为重要,处理不好就会向外漏灰,不但影响工作环境和安全生产,而且严重影响锅炉的经济运行和带负荷能力。密封问题主要发生在燃烧室和炉膛烟气出口窗。

燃烧室上部为膜式水冷壁炉膛,悬吊结构,整个燃烧室为砌砖结构,燃烧室和布风板一起支撑在钢架上,炉膛与燃烧室之间存在大约100mm左右的相对膨胀量。为了满足膨胀要求,必须在燃烧室和水冷炉膛接合处形成一条膨胀缝,这样一条膨胀缝很容易被灰料填实,影响膨胀造成泄漏,而且这种结构的炉墙稳定性较差,易产生裂缝或倒塌。

炉膛的烟气出口窗, 因是炉膛水冷和旋风分离器的结合部,此处因水冷为悬吊结构,旋风筒为支撑结构,两者之间不仅存在着上下方向膨胀错位问题,而且还有前后膨胀问题,这样用普通型钢板膨胀节只能解决前后膨胀问题,常常造成运行一段时间后因上下膨胀错位造成膨胀节焊缝撕裂,从而向外漏灰。

1.3磨损问题

过去一般认为循环流化床锅炉去掉了埋管,磨损问题也就解决了,其实则不然。经过一段时间的实践摸索发现磨损主要发生在惯性分离器挡板附近和炉膛与燃烧室的接合处。

为了提高惯性分离器的分离效率,可以在惯性分离器内增加了分离挡板和槽钢,这样分离效果好了,但烟气流通面积小了,烟气流速提高,对管子磨损严重,使得此部分管子多次发生泄漏。炉膛和燃烧室的接合处, 由于二次风的加入和截面积的变化,对烟气扰动较大,造成局部磨损。

1.4结焦问题

结焦问题主要发生在燃烧室和旋风返料器处。燃烧室结焦,主要是由于司炉工对循环流化床锅炉认识不足,运行操作不当,造成燃烧室内物料温度升高或局部物料温度升高而结焦。旋风返料器处结焦是由于此处物料温度和燃烧室物料温度基本一致,但又不能象燃烧室温度那样用一次风来进行控制,完全是一个自动平衡过程。对于一些比较难燃烧的无烟煤,或者挥发份较低的煤来说,后燃较严重,容易引起返料器温度升高,造成物料流动不畅而堵塞结焦。

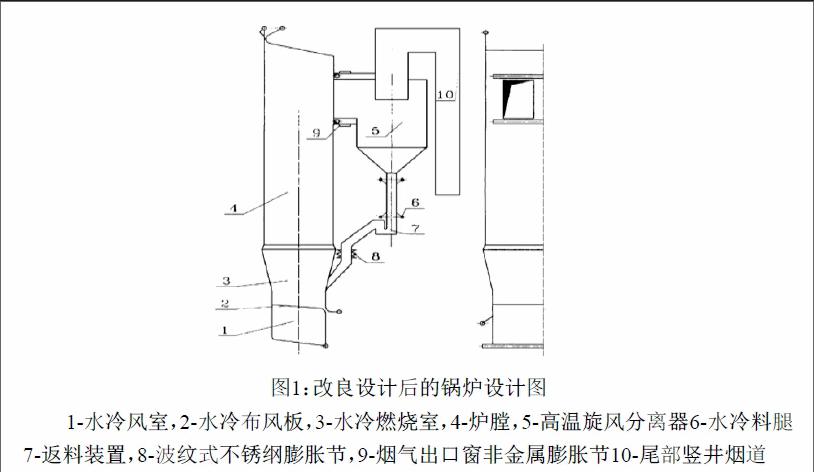

二、75t/h循环流化床锅炉的优化设计

2.1燃烧室的设计

将水冷壁拉下来,形成水冷燃烧室、水冷布风板和水冷风室,使炉膛、燃烧室、风室成为一个整体。这种结构解决了以下问题:

(1)克服了上吊下支结构,去掉了燃烧室与炉膛之间的膨胀缝,彻底解决了此处的密封问题。

(2)改善了燃烧室炉墙工作条件,炉墙只在水冷壁管内侧敷以60mm厚的耐火混凝土,不会象砌砖式炉墙那样产生裂缝或倒塌现象,同时保证了油气燃烧产生的热能可以充分得到利用。

(3)水冷风室可以实现床下动态持续性点火,利用两台点火装置可以有效避免火焰直接冲刷返料器灰道。被加热的空气通过布风板加热底料,充分地利用了有效热量,大大缩短了点火时间,床温能得到很好的监控,避免发生结焦问题[1]。

(4)炉膛与燃烧室之间实现了圆滑过渡, 减少了气流扰动 , 减轻了局部磨损。

2.2去掉惯性分离器, 炉膛加高3m

根据国外先进经验和以往我们的实践经验,旋风分离器已经能够满足循环流化床锅炉对循环灰量的要求,将惯性分离器去掉,可以使烟气直接由后墙出窗口进入到旋分分离器中,这样从根本上解决了惯性分离磨损问题,而为了防止在撤掉惯性分离器撤掉以后逃逸出分离器的颗粒在炉内停留时间的缩短和蒸发受热面积的减少, 将炉膛加高3m,并且将炉顶设计为倾斜水冷式炉顶,在其顶部会形成一个气流缓冲区,炉顶至吸收辐射热而不再受气流冲刷 , 避免产生磨损[2]。

2.3加装水冷料腿

在旋风分离器的直段上加装水冷料腿, 利用水进行冷却,降低了返料灰的温度,避免了返料器内部结焦现象。

2.4采用非金属膨胀节

在炉膛烟气出口窗,可以采用了国内先进的非金属膨胀节,这种膨胀节既能吸收上下方向的膨胀量,也能吸收前后方向的膨胀量,克服U型金属膨胀节只能吸收一个方向膨胀量的缺点,解决了此处的密封问题。

2.5喷焊

在燃烧室与炉膛不动过渡段水冷壁管易磨損部位采用了喷焊镍铬合金的新工艺,大大延长了水冷壁的使用寿命。

结语

经过优化设计的 75t/h 循环流化床锅炉通过设备采购后于2012年4月22日开始进行现场安装,并于4月29日安装完成开始设备调试及试运行。其之前暴露出的问题基本解决,在试运行阶段对其进行热效率实验,得出该锅炉在额定负荷下热效率为89.2%,大渣可燃物小于0.6%,飞灰可燃物少于1.8%。而且该锅炉可以在额定负荷的50%-115%范围内运行,运行各项参数基本稳定,对于75t/h循环流化床锅炉进行结构优化取得了明显效果,需要在现有基础上总结数据以及经验,争取使其更加完善。■

参考文献

[1]周耀松. 谈75t/h循环流化床锅炉的改造[J]. 中华纸业,2010,(12):77-79.

[2]段东林,刘欣,段艳慧,周翔. 烟气再循环燃烧技术在75t/h循环流化床锅炉上的应用[J]. 工业锅炉,2016,(01):49-50+56.