核电厂板式热交换器的泄漏原因

赖 平,孟铭强,张乐福(上海交通大学 核能科学与工程学院,上海 200240)

核电厂板式热交换器的泄漏原因

赖 平,孟铭强,张乐福

(上海交通大学 核能科学与工程学院,上海 200240)

采用冲刷腐蚀试验研究了某核电厂SEM板式热交换器的泄漏原因。结果表明:穿孔泄漏的直接原因是海水中泥沙含量大;泥沙等在流道内沉积,造成流道变窄,使得流速增大是穿孔泄漏的根本原因。

板式热交换器;冲刷腐蚀;核电厂;措施

板式换热器是一种换热效率高、结构紧凑的换热设备,具有占地面积小、节约材料、维护方便等优点,广泛应用于机械、化工、石化、冶金和电力等领域[1]。国内核电厂闭式冷却水系统多采用板式热交换器作为热交换器,利用海水作为冷却介质,以冷却闭式循环水系统中的除盐水[2-3]。

国内某核电厂3号机组在投运不到1 a,常规岛闭式冷却水系统的板式换热器出现大量板片穿孔泄漏事件,穿孔片数累计达 239片[2]。田湾核电站1、2号机组商业运行系统自2007年正式运行以来,其板式换热器故障不断[3]。秦山第二核电厂的板式换热器在运行中频繁发生穿孔泄漏问题[4]。穿孔导致换热器除盐水侧与海水侧相通,造成大量除盐水泄漏。同时,海水也可通过穿孔进入冷却水侧,影响除盐水水质,对闭式冷却水系统安全造成威胁。

本工作通过分析板式热交换器板片腐蚀穿孔的原因,同时提出了减轻穿孔、提高设备可靠性的预防措施,以期为保证设备的长期稳定运行提供技术和数据支持。

1 试验

试验在专门搭建的小型模拟海水试验装置上进行。在水箱中配好试验所需的含沙量不同的模拟海水,由变频循环泵经流量计,将模拟海水按所需流量通入试验段,控制溶液流速、温度和含沙量,对试样进行单面冲刷腐蚀。图1为试验回路原理图及实物图。

(a) 原理图 (b) 实物图图1 试验回路原理图及实物图Fig. 1 Schematic diagram (a) and physical diagram (b) of the experiment system

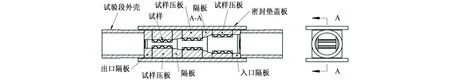

试验段使用可拆卸结构,方便试样拆下及固定,在试验段内改变流道的尺寸,可使本装置同时进行三种流速条件的试验,加快了试验进度,详见图2。

图2 试验段设计图Fig. 2 Structure diagram for testing section

每种流速和含沙量条件下,都使用2个试样单面冲刷,试验结果取平均值,以减少误差。

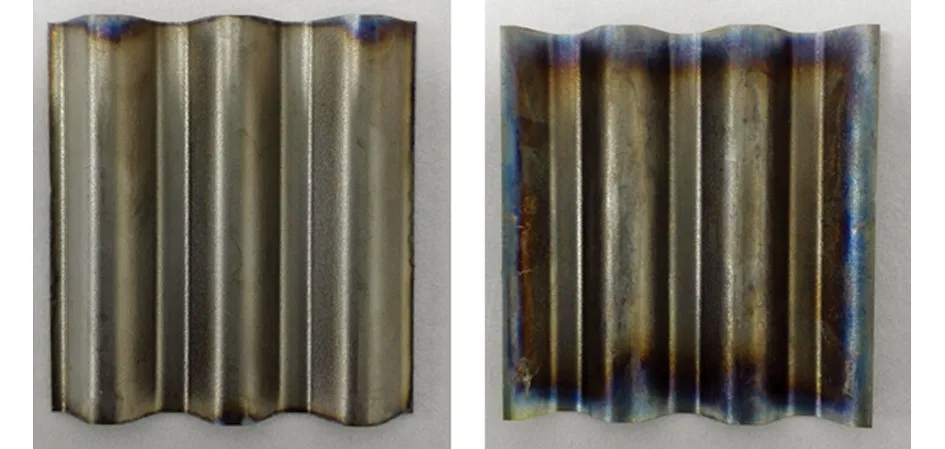

试验材料为辅助冷却水系统(SEN)板式热交换器报废板片,其化学成分为:wFe0.11%,wc0.008%,wN0.003%,wH0.005%,余量为Ti。截取36 mm×33.5 mm的板片制成试样后待用,见图3。

(a) 正面 (b) 反面图3 冲刷试验用试样Fig. 3 Samples for erosion corrosion test

试验溶液为模拟海水,溶液中沙含量模拟某电厂冷却水中的沙含量,具体如下:1.344 g/L(A),1.442 g/L(B),0.728 g/L(C),0.690 g/L(D)。冲刷试验选取的三种流速工况为:0.5、1、2v(其中v选定为3.1 m/s,大于板式热交换器的管口设计速率,0.5v小于板式热交换器的管口设计速率),试验温度为40 ℃,接近实际使用温度,每次试验时间为120 h。每次冲刷试验结束后,清洗试样表面并称量,计算腐蚀失重。累计进行3次冲刷试验共360 h。

2 结果与讨论

2.1 含沙量的影响

冲刷腐蚀速率由机械磨损单独作用引起的腐蚀速率、电化学腐蚀单独作用引起的腐蚀速率和两者相互作用的腐蚀速率组成[5-6]。在含沙流体的冲击下,金属材料表面的保护层氧化膜受到损伤、剥离;金属表面的氧化膜受到破坏后,金属材料和流体接触,发生电化学腐蚀,金属表面继续生成氧化膜。金属表面的氧化膜被剥离,即为机械磨损作用;电化学作用继续生成的氧化膜不够稳定,氧化膜更易被剥离,因此增强了机械磨损腐蚀。与此同时,金属表面的氧化膜受到剥离后,金属表面的电化学反应将生成氧化膜来补充氧化膜的损失,即为电化学腐蚀的增强。

由图4可见:在低流速(1.55 m/s和3.10 m/s)条件下,试样的质量损失较小,且随溶液中沙含量的增加略有上升,这是因为在含沙流体的冲击下,金属材料表面的氧化膜受到损伤、剥离,含沙量越高,剥离作用越强;继续增加溶液中含沙量,试样的冲刷腐蚀速率减小,可能是由于碰撞沙粒和反弹沙粒之间的相互干扰所致;在高流速(6.20 m/s)条件时,试样的质量损失随着溶液中含沙量的增加而明显上升,这是因为在含沙流体的冲击下,金属材料表面的氧化膜受到损伤、剥离,含沙量越高,剥离作用越强,且由于含沙量低,碰撞沙粒和反弹沙粒之间的相互干扰作用很弱;中含沙量条件下,试样的腐蚀冲刷速率增加缓慢,这是由于碰撞沙粒和反弹沙粒之间的相互干扰作用增强,干扰作用和含沙量增加所带来的剥离作用相当;高含沙量条件下,试样的冲刷腐蚀速率增加,这是因为在高流速下,碰撞沙粒和反弹沙粒之间的相互干扰作用不及含沙量增加所造成的影响[7-11]。

2.2 流速的影响

在冲刷腐蚀试验中,流速对冲刷腐蚀有着重要的影响。刘新宽等[12]认为,冲刷速率小时,金属表面氧化膜的保护性很强,在高流速时,钝化膜被破坏,表面活化。吴成红等[13]认为流速低于某一临界流速时,冲刷速率可能没有影响或上升很慢;当达到某一临界值时,材料发生破坏性腐蚀。

由图4可见:流速较低时,金属表面的氧化膜有一定的保护性,试样的腐蚀失重随流速的增加而缓慢增加。当流速较高时,金属表面的氧化膜被破坏,而形成新氧化膜的速率很慢,试样的质量损失随流速的增加而增加。因此认为存在一个临界流速,当流速高于此临界流速时,冲刷腐蚀速率迅速增加;当流速低于此临界流速时,冲刷腐蚀速率随流速的变化而缓慢变化,这一临界流速应该介于3.10 m/s和6.20 m/s之间。在低含沙量时,冲刷腐蚀速率随流速变化的曲线差异不大,这是因为试样表面的氧化膜具有一定的保护作用,冲刷腐蚀速率较小。而当含沙量较高,低流速时,试样表面的氧化膜也同样具有一定的保护作用,但是流速提高后,由于试样表面的氧化膜得到了更严重的破坏,冲刷腐蚀速率随流速的变化将加快[14-15]。

(a) 1.344 g/L

(b) 1.442 g/L

(c) 0.728 g/L

(d) 0.690 g/L图4 溶液流速和含沙量对试样冲刷腐蚀试验结果的影响Fig. 4 Effects of flow velocity and sand content of the solution on the results of erosion corrosion test

2.3 微观形貌

由图5可见,试样表面有冲刷腐蚀痕迹。含沙流体对试样的作用,使得试样表面出现不同程度的撞击损伤,表面也变得更加粗糙。

(a) 试样中间区域

(b) 试样边缘图5 试样在含沙量2 500 g/L中流速6.2 m/s的溶液中冲刷腐蚀360 h后的表面形貌Fig. 5 Surface morphology of middle (a) and edge (b) samples in the solution containing 2 500 g/L sand at 6.2 m/s flow velocity for 360 h

由图5还可见,试样的中间段受腐蚀程度比试样的边缘段严重,这与试样的夹持装置有关,夹持装置对流体有一定的阻滞作用,使得边缘处所受到的腐蚀相对较小。由于试验的时间较短,试样的腐蚀不够充分,所以试样出现了冲刷腐蚀痕迹,但是腐蚀程度较低。图5中可以看到少量的泥沙冲击坑,泥沙的冲击破坏了试样的表面,可以推测,若增加试验时间,泥沙冲击坑将会增多。

2.4 SEM板片穿孔原因

2.4.1 板片穿孔情况

板片穿孔泄漏后,解体时仔细检查所有板片的磨损情况,发现所有板片的入口处都有磨蚀,大部分板片在入口处的磨损是均匀的,但是也有一些板片在局部区域磨损集中,将来可能会发生龙活虎穿孔。针对已经发生穿孔的板片,大部分板片在海水入口处附近有1个或2个穿孔,绝大部分在进出口和泄流区,以小孔为主,边缘锋利,穿孔周边有明显的冲刷减薄,板片其余部分情况良好。

采用扫描电镜观察穿孔板片,见图6。由图6可见,板片表面有很明显的冲刷腐蚀痕迹,可以看到明显的泥沙的冲击坑,表面非常粗糙,说明此处受到的冲刷腐蚀非常严重。

图6 板片表面形貌Fig. 6 Surface morphology of plate

2.4.2 海水水质及过滤分析

海水含沙量大,泥沙绝大部分为细颗粒泥沙,硬度很高(950~1 200 HV),形状多为棱片状。因此,海水中泥沙对板片冲刷磨损比较严重。进入板式热交换器的海水,经过取水头部150 mm→固定式拦污栅50 mm→鼓形滤网φ4.2 mm→电动滤水器φ3.5 mm层层过滤,异物或砂石应该都小于φ3.5 mm。板式热交换器板间距离为3.3 mm,最大通球直径约为二分之一,即海水中小于φ3.5 mm和大于φ1.65 mm的异物或砂石容易进入板式热交换器,并卡在流道中。

2.4.3 板式热交换器堵塞情况

解体换热器,在整个换热器板片的表面都发现了泥浆和海草。有些板片在远离入口一侧的角落发现泥浆沉积。在靠近压紧板侧的板片上,泥浆沉积现象要多于靠近固定板侧的板片上的。

2.4.4 穿孔原因

海水中泥沙含量大是造成泥沙冲击坑的一个重要原因,但是随着泥沙沉积,流道变窄,使得流速增大,进一步加剧了冲刷腐蚀,从试验结果来看,流速增大对穿孔起到加速作用。因此,SEN板式热交换器板片穿孔泄漏是海水含沙量大和高流速共同作用的结果。

虽然热交换器设计管口流速只有1.64 m/s,但是根据泥沙堵塞的照片判断,堵塞区域占到入口流通截面的大部分,即局部流速超过3 m/s,考虑入口端局部凸起的形状效应,凸起部位流速会更高。根据试验结果,当流速从3 m/s升高到6.2 m/s,腐蚀速率迅速增大。因此,换热器海水侧板片流道堵塞造成的流速增大是板片失效的根本原因。

3 结论

SEN板式热交换器板片穿孔泄漏的直接原因是海水中泥沙含量大,板片受到严重的冲蚀;根本原因是海水中的泥沙等在流道内沉积,造成流道变窄,使得流速增大,流速增大使得冲刷腐蚀加剧。

减少泥沙淤积是防止换热器失效的根本方法,最根本的途径是减少进入换热器的海水中泥沙、海生物、垃圾等的含量。安装有效的海水过滤装置可减轻磨损速率、提高换热器寿命。

[1] 何西扣,董毅. 核电站用板式换热器失效分析[J]. 物理测试,2010,28(2):55.

[2] 苗学良,康晓军. 核电厂板式热交换器钛板穿孔分析[J]. 腐蚀科学与防护技术,2013,25(5):442-444.

[3] 杨冬. 田湾核电站凝汽器真空系统板式热交换器缺陷及处理[J]. 中国核电,2015(1):34-37.

[4] 孟铭强,张乐福,韩光辉,等. 闭式冷却水板式换热器的应用与维护[J]. 发电设备,2014(6):435-437.

[5] 朱娟,张乔斌. 冲刷腐蚀的研究现状[J]. 中国腐蚀与防护学报,2014,34(3):199-210.

[6] 李平. 酸性液固两相流中不锈钢冲刷腐蚀行为的研究[D]. 武汉:华中科技大学,2006.

[7] XU J,ZHUO C Z,HAN D Z,et al. Erosion-corrosion behavior of nanoparticle reinforced Ni matrix composite alloying layer by duplex surface treatment in aqueous slurry environment[J]. Corros Sci,2009,51(5):1055-1068.

[8] ZHANG G A,XU L Y,CHENG Y F. Investigation of erosion-corrosion of 3003 aluminum alloy in ethylene glycol-water solution by impingement jet system[J]. Corros Sci,2009,51(2):283-290.

[9] MENG H,HU X,NEVILLE A. A systematic erosion-corrosion study of two stainless steels in marine conditions via experimental design[J]. Wear,2007,263(1/6):355-362.

[10] HU X,NEVILLE A. An examination of the electrochemical characteristics of two stainless steels (UNS S32654 and UNS S31603) under liquid-solid impingement[J]. Wear,2004,256(5):537-544.

[11] ZHENG Y G,YU H,JIANG S L,et al. Effect of the sea mud on erosion corrosion behaviors of carbon steel and low alloy steel in 2.4% NaCl solution[J]. Wear,2008,264(11/12):1051-1058.

[12] 刘新宽,方其先. 两种不锈钢冲刷腐蚀的研究[J]. 化工机械,1998,25(1):12-15.

[13] 吴成红,甘复兴. 金属在两相流动水体中的冲刷腐蚀[J]. 材料保护,2000,33(4):33-35.

[14] 徐哲. 液固两相流条件下P110钢冲刷腐蚀研究[D]. 大庆:东北石油大学,2011.

[15] 曾凡伟. B30铜镍合金人工海水中的冲刷腐蚀行为研究[D]. 哈尔滨:哈尔滨工程大学,2012.

Leakage Reasons for Plate Heat Exchanger in Nuclear Power Plant

LAI Ping, MENG Mingqiang, ZHANG Lefu

(School of Nuclear Science and Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Erosion corrosion test was used to study the leakage reason for a plate heat exchanger in a nuclear power plant. The results revealed that the direct cause of perforation was the high sand contents in sea water. And the root cause of perforation was the deposition of sand in the flow channel, resulting in a narrow channel, which makes the flow rate increase.

plate heat exchanger; erosion corrosion; nuclear power plant; measure

2016-04-29

张乐福(1967-),副教授,博士,从事核电材料研究,13524678702,lfzhang@sjtu.edu.cn

10.11973/fsyfh-201707003

TG172

B

1005-748X(2017)07-0499-04