油酸乙酯合成新工艺

安英爱,娄喜营

(中国石油集团东北炼化工程有限公司吉林设计院,吉林 吉林 132002)

油酸乙酯合成新工艺

安英爱,娄喜营

(中国石油集团东北炼化工程有限公司吉林设计院,吉林 吉林 132002)

以活性炭负载对甲苯磺酸为催化剂,氧化钙为缚酸剂,油酸和乙酸乙酯为原料,通过酯交换反应合成油酸乙酯。考察了原料配比、催化剂用量和反应时间等因素对酯交换反应的影响,通过实验得到了最佳酯交换反应工艺条件:n(乙酸乙酯)/n(油酸)=4.0:1,活性炭负载对甲苯磺酸为初始原料质量的10.0%、反应温度≤110℃、反应时间4.0h,在该条件下,油酸平均转化率(酯交换率)为87.62%。

油酸乙酯;活性炭负载对甲苯磺酸;酯交换反应;油酸

油酸乙酯,具有花香、果香以及油脂气息,为淡黄色油状液体,属于高级脂肪酸醇酯,广泛用于化工、纺织、医药、日化和食品等工业中[1-2]。多数生物体中油酸乙酯含量少,难以收集[3],而传统的催化合成通常需要在高温、高压及强酸、碱条件下进行,副反应多,生产成本高,且油酸碳链较长,反应难度较大[4]。为了克服上述缺点,人们不断寻找新的绿色催化剂与合成工艺,在酸催化方面,有研究报道磷钨酸[5]、固体强酸[6-7]等作为催化剂合成油酸乙酯;碱催化主要探寻新的分离工艺,通过酯交换反应合成脂肪酸乙酯混合物,然后在分离提纯油酸乙酯[3-8-9];另有报道[4,11-12]脂肪酶催化合成油酸乙酯。

笔者将对甲苯磺酸负载于活性炭得到固体催化剂,以油酸和乙酸乙酯为原料,采用外循环技术,以氧化钙为缚酸剂,通过酸解酯交换反应合成油酸乙酯,并对酯交换影响因素进行了研究。

1 材料与方法

1.1 主要试剂与仪器

油酸,乙酸乙酯,分析纯,天津市大茂化学试剂厂;对甲苯磺酸,分析纯,天津市巴斯夫化工有限公司;活性炭,化学纯,北京市大兴县大力活性炭厂。Nicolet6700傅里叶变换红外光谱仪(FTIR),采用KBr压片法,美国热电仪器公司制造。

1.2 活性炭负载对甲苯磺酸的制备[13]

称取一定量活性炭,用蒸馏水洗净粉末,烘至恒重,然后将烘干后的活性炭颗粒在 120℃下活化 2h,冷却后加入到 25% 的对甲苯磺酸水溶液中,静置30h后过滤,水洗至中性,活性炭抽干后在110℃下干燥数小时,放入干燥器中备用,使用前经110℃活化 1h。取活性炭浸泡前后的对甲苯磺酸水溶液1 mL 于锥形瓶中,分别加入10 mL 蒸馏水,用 0.1mol·L-1氢氧化钠标准溶液滴定,计算表观吸附量。本实验中使用的活性炭负载对甲苯磺酸表观吸附量为15.44%。

表观吸附量 = ( V0-V) /V0×100%

式中:V0、V分别为活性炭浸泡前后对甲苯磺酸水溶液所消耗的氢氧化钠标准溶液的体积。

1.3 氧化钙预处理

将氧化钙用电阻炉在900℃下恒温烘3~4h,待室温时装入密闭容器中备用。

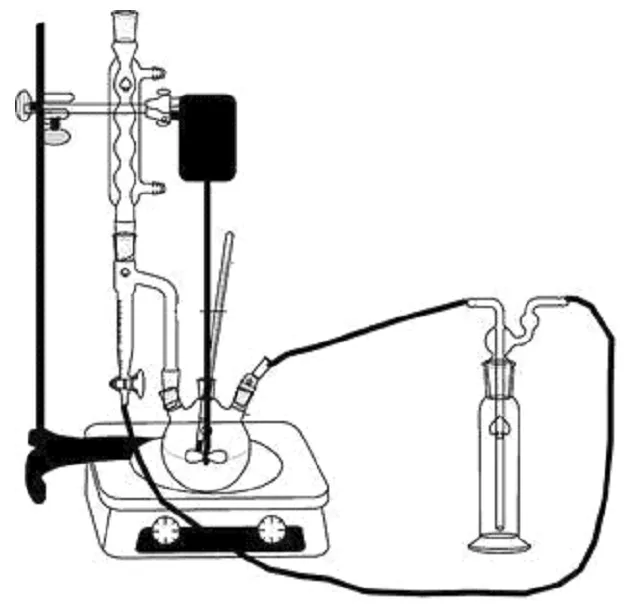

1.4 油酸乙酯合成装置

图1 油酸乙酯合成装置

1.5 油酸乙酯的合成

如图1所示,向带有搅拌器、气相冷凝器、分水器、氧化钙填充床、液相温度计的250 mL四口烧瓶中加入计量的乙酸乙酯和油酸,搅拌、加热,待反应液达到指定温度时,取样测定反应液的初始酸值,同时向四口烧瓶中加入计量的催化剂,开始计时,每隔一定时间取样测定酸值。在沸腾或微沸的状态下,部分汽化的乙酸乙酯和反应生成的醋酸经气相冷凝器冷凝,经分水器连续进入外循环氧化钙筛填充床中,乙酸乙酯携带的醋酸与氧化钙反应生成醋酸钙,脱醋酸后的乙酸乙酯回流至酯化反应器。酯化反应一段时间后,结束反应。冷却、称重、滤出催化剂,测定反应液的最终酸值。

常压蒸馏回收过量的乙酸乙酯,中和,水洗,常压蒸馏脱水,得到淡黄色透明液体,即为产品油酸乙酯。

酸值的测定按GB/T 1668-1995进行。用油酸转化率代表酯交换率,油酸的转化率按下式计算:

油酸转化率的计算式:转化率=(1-最终酸量/初始酸量)×100%。

酸量计算式:酸量=液体质量×液体酸值。

2 结果与讨论

2.1 乙酸乙酯与油酸物质的量比对酯交换反应的影响

活性炭负载对甲苯磺酸的用量为乙酸乙酯和油酸总质量的10%,反应时间为4.0 h,微沸或沸腾(83~120℃)状态下,考察乙酸乙酯与油酸的初始物质的量比对酯交换率的影响,结果见图2。

乙酸乙酯/油酸物质的量比的提高对酯交换反应的影响有以下几方面:酯交换反应是可逆反应,提高物质的量比有利于反应向生成油酸乙酯的方向进行;乙酸乙酯的含量增大,可以加快反应物系中醋酸的脱除,打破反应平衡,使反应不断向生成新酯的方向移动;过量的乙酸乙酯导致反应温度降低,酯交换反应平衡下降。由图1可知,当乙酸乙酯/油酸的初始物质的量比为4.0:1时酯交换率最高,继续增大初始物质的量比会使反应温度降低,反应平衡下降,最佳比物质的量比为4.0:1。

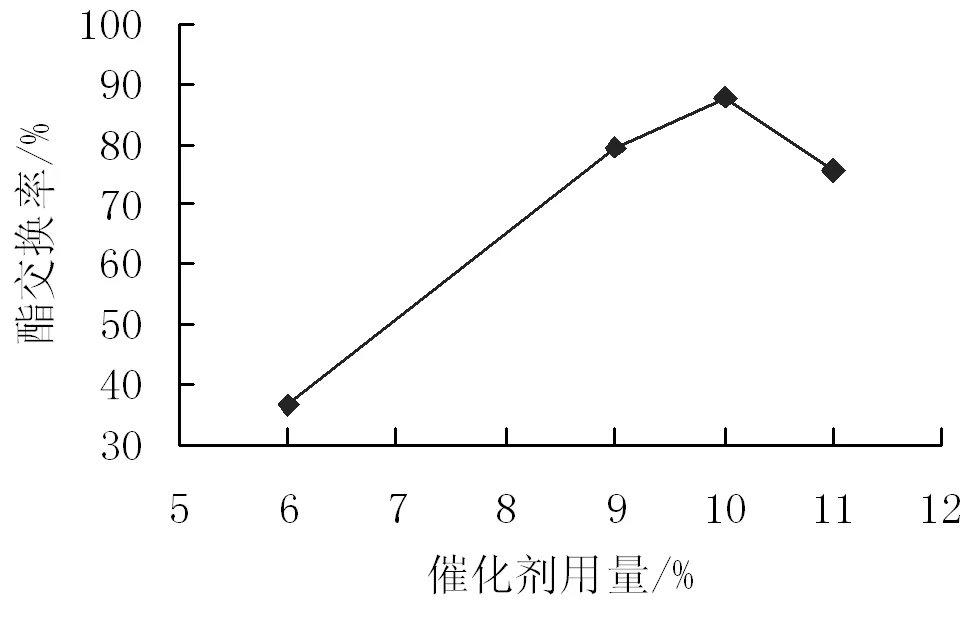

2.2 催化剂用量对酯交换反应的影响

初始物质的量比n(乙酸乙酯):n(油酸)=4.0: 1,微沸或沸腾(83~110℃)状态下,反应4h。活性炭负载对甲苯磺酸用量对酯交换率的影响,结果见图3。

催化剂用量增大酯交换速率增大,但催化剂用量过多,会由于搅拌不充分使传质阻力增大,导致反应速度降低。由图2可知,适宜的催化剂用量10%。因此,可以通过控制催化剂用量来调节达到一定酯交换率所需的反应时间。

图3 催化剂用量对酯交换反应的影响

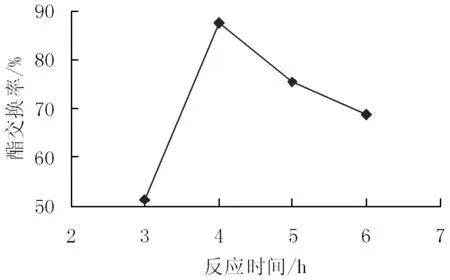

2.3 反应时间对酯交换反应的影响

初始物质的量比n(乙酸乙酯):n(油酸)=4.0: 1,催化剂用量为10%,在微沸或沸腾(83~110℃)状态下,考察反应时间对酯交换率的影响,结果见图4。

图4 反应时间对酯交换反应的影响

在酯交换?氧化钙脱醋酸联合工艺中,酯交换反应的前期乙酸乙酯含量大,反应向油酸乙酯的生成方向进行,酯交换反应速率很快,反应生成的醋酸连续地被循环的乙酸乙酯带出反应釜,反应体系中新酯的含量迅速上升;随着反应时间的延长,反应体系中的副反应增多,反应液变为深褐色,油酸乙酯的含量由高变低。最佳反应时间为4.0 h。

2.4 反应温度对酯交换反应的影响

温度升高,酯交换反应速率增大,生成醋酸速率也增大。体系中含醋酸量增大,醋酸钙生成速率增大,溶液中最终醋酸含量减小,降低了酯交换逆反应速率,提高了酯交换率。

由于乙酸乙酯的沸点低,即使在沸腾或微沸状态下反应初期的液相温度也很低,尤其是在乙酸乙酯过量较多的情况下,由于液相温度低,所以反应速率小。随着反应的进行,反应液中油酸乙酯含量增加,乙酸乙酯含量减少,液相温度逐渐升高,反应速率增大。但油酸极易氧化,90℃下产品为无色液体,100℃下产品为淡黄色液体,110℃下产品为浅黄色液体,

反应温度越高,产品色泽越深,因此可根据反应温度来调节产品色色泽,调节反应时间。

2.5 平行实验

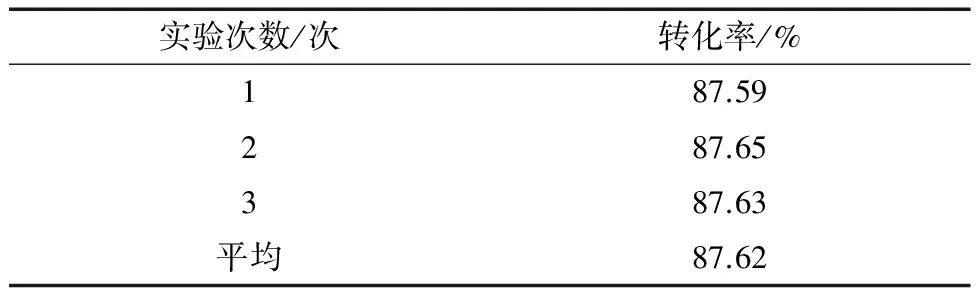

通过单因素试验得到油酸乙酯的最佳合成工艺为:n(乙酸乙酯):n(油酸)= 4.0:1,催化剂用量10%,反应时间4h,反应温度≤110℃,验证在该条件下油酸的转化率(酯交换率),结果见表1。

表1 平行实验结果

由表1可知,在最佳工艺条件下, 油酸转化率变化不大,平均转化率为87.62%。

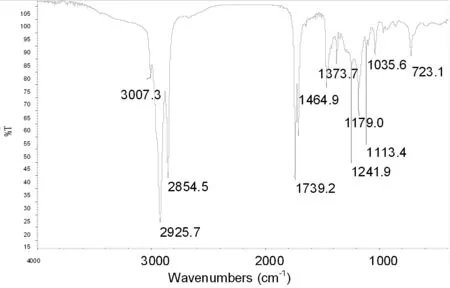

2.6 油酸乙酯的鉴定分析

在最佳工艺条件下合成,经精制获得油酸乙酯,用傅里叶红外光谱仪表征,红外谱图见图5。

图5 油酸乙酯红外谱图

由图5可知,对FTIR谱图进行解析:在3007.3cm-1处有-CH=CH-中C-H的反伸缩振动峰,2925.7 cm-1是-CH2-中C-H的反对称伸缩振动峰; 2854.5cm-1是-CH2-的对称伸缩振动峰;1739.2cm-1是酯>C=O的伸展振动峰;1466.5 cm?1是-CH2-剪式振动的叠合峰;1374.0 cm-1是CH3的弯曲振动吸收峰, 1241.9ccm-1、1179.0cm-1是酯C-O-C反对称伸展振动峰;1113.4cm-1是酯C-O-C对称伸展振动峰;1035.6是直链C-C伸展振动峰;723.1cm-1是(CH2)n的面外摇摆振动;结果与文献[5]谱图一致。

3 结论

(1)活性炭负载对甲苯磺酸催化酯化-氧化钙脱醋酸联合工艺合成油酸乙酯的最佳反应工艺条件是:n(乙酸乙酯)︰n(油酸)=4.0︰1、活性炭负载对甲苯磺酸的用量为油酸和乙酸乙酯总质量的10%、反应温度≤110 ℃、反应时间4 h,该条件下油酸的平均转化率(酯交换率)为87.62%。

(2)活性炭负载对甲苯磺酸是乙酸乙酯、油酸酯交换合成油酸乙酯的良好催化剂。该该催化剂活性高、选择性高,易于去除,具有脱色功能,具有很高的商业价值。

(3)采用外循环技术,氧化钙与乙酸乙酯携带的醋酸生成醋酸钙,起到分离醋酸的作用,使油酸与乙酸乙酯酸解酯交换生成油酸乙酯的反应能够顺利进行,本合成工艺简单易行,酯交换率高,减小分离过程负荷以及反应过程中低能耗等优点。

[1] 张思桂.实用精细化学品手册[M].北京:化学工业出版社,1996:1325.

[2] 赵惠贞.对甲苯磺酸催化合成油酸乙酯[J].科技信息,2010(16):15-16.

[3] 胡 伟,李湘洲,吴志平,等.分子蒸馏法分离油茶籽油油酸乙酯工艺研究[J]. 中国油脂,2011,36(8):49-52.

[4] 李伟杰,高 静,姜艳军,等.AOT 逆胶束体系脂肪酶催化合成油酸乙酯[J]. 过程工程学报,2008,8(6):1173-1177.

[5] 林晓敏,李文杰.磷钨酸催化合成油酸乙酯实验条件的研究[J].江西化工,2011(3):79-82.

[7] 韩庆玮,李会鹏,杨丽娜,等.含磺酸基介孔分子筛 SBA-15-SO3H催化合成油酸乙酯[J].工业催化,2006,14(3):36-38.

[8] 丁 斌,郝凤岭,关 昶.硅酸钠催化合成生物柴油[J].吉林化工学院学报,2011,28(11):1-3.

[9] 谭桂琼,陈天祥,周华东,等.酯交化法合成乌桕脂肪酸乙酯[J].贵州工业大学学报: 自然科学版,2003.32( 6) : 71-74.

[10] 高 静,李伟杰,檀文礼,等. CTAB 逆胶束体系中 Lipex 脂肪酶催化合成油酸乙酯[J]. 化工学报,2007, 58 (12) :: 2704?2711.

[11] 邵 平,孙培龙,孟祥河,等.无溶剂体系壳聚糖微球固定化脂肪酶制备油酸乙酯响应面优化分析[J].中国粮油学报,2008,23(3):116-119.

[12] 王 越,张苓花.四氢嘧啶提高脂肪酶催化合成油酸乙酯产率的研究[J].食品工业科技,2010,31(11):224-227.

[13] 曾哲灵,罗春燕,唐德朝.活性炭负载对甲苯磺酸催化合成中碳链脂肪酰乳酸钠[J].中国油脂, 2011,36 (3) :15-19.

(本文文献格式:安英爱,娄喜营.油酸乙酯合成新工艺[J].山东化工,2017,46(12):18-20.)

New Process of Synthesis on Ethyl Oleate

AnYingai,LouXiying

(Jilin Design Institute of Petro-China Northeast Refinery & Chemical Engineering Co., Ltd., Jilin 132002, China)

Ethyl oleate was prepared using ethyl acetate and oleic acid as raw material, c p-TSA supported on active carbon as catalyst and with calcium oxide as deacid reagent. Effects of reaction conditions, such as mole ratio of ethyl acetate to oleic acid, catalyst dosage and reaction time, were investigated. The optimum reaction conditions were identified, which are n(ethyl acetate)/( oleic acid)=4.0:1; catalyst dosage 10.0% (refer to total mass of ethyl acetate and oleic acid); reaction temperature≤110℃; reaction time 4.0 h. The results showed that conversion of oleic acid can reach87.62%.

ethyl oleate; p-TSA supported on active carbon; transesterification; oleic acid

2017-03-07

安英爱(1966—),女,吉林省蛟河市人,主要从事炼油与化工设计工作。

TQ655

A

1008-021X(2017)12-0018-03