单晶高温合金杂晶形成倾向性数值模拟

李传涛 玄伟东 刘 欢 兰 亮 李传军 任忠鸣

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学 材料科学与工程学院,上海 200072)

单晶高温合金杂晶形成倾向性数值模拟

李传涛 玄伟东 刘 欢 兰 亮 李传军 任忠鸣

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学 材料科学与工程学院,上海 200072)

采用液态金属冷却法(LMC)实现定向凝固,运用ProCAST有限元软件包计算了高温合金DD483的定向凝固过程。在试验验证获得合理模拟参数的基础上,模拟抽拉速度和平台尺寸对高温合金变截面试样定向凝固过程温度场的影响,并采用ProCAST中的元胞自动机(CA)与有限元(FE)耦合模块计算相应条件下的微观组织,探究拉速和平台尺寸对高温合金变截面试样平台区域杂晶形成的影响。结果表明,冷却曲线模拟结果与试验结果吻合良好;拉速越大,杂晶形成倾向越大;同样,平台尺寸越大,杂晶形成倾向也越大;试样平台尺寸越大,获得单晶的临界拉速越小。

液态金属冷却法 ProCAST 高温合金 抽拉速度 平台尺寸 杂晶

镍基单晶高温合金由于去除了在高温下极易成为裂纹源的晶界,具有更优越的高温承载能力、高温蠕变性能和抗疲劳性能[1],被广泛应用于制造航空发动机涡轮叶片和导向叶片[2]。然而由于叶片本身结构的特征,极易在叶片的缘板处产生杂晶,杂晶与初始枝晶之间的晶界将成为单晶叶片的薄弱环节,导致叶片高温工作时断裂[3- 7]。

传统的高速凝固法(HRS)主要通过辐射换热产生定向热流,凝固界面的温度梯度较低,容易产生杂晶、偏析等缺陷。利用液态金属冷却法(LMC)可以显著提高凝固界面前沿的温度梯度,减轻微观偏析,降低杂晶形成倾向。唐宁[8]等研究了LMC工艺下的温度场和枝晶参数。Kermanpur A[9]等研究了LMC工艺下拉速对定向凝固过程温度场和晶粒结构的影响。本文在前期试验研究的基础上[10],主要针对LMC工艺下高温合金定向凝固过程中杂晶形成倾向性进行数值模拟研究。以镍基高温合金DD483为研究对象,在试验验证基础上,通过数值模拟研究变截面试样LMC定向凝固过程中的杂晶形成规律,讨论平台尺寸和拉速对镍基高温合金杂晶形成规律的影响。

1 试验材料及装置

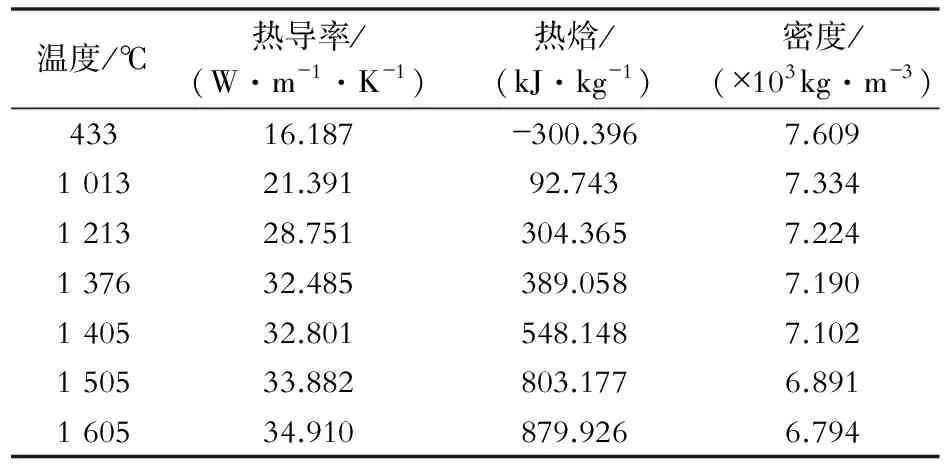

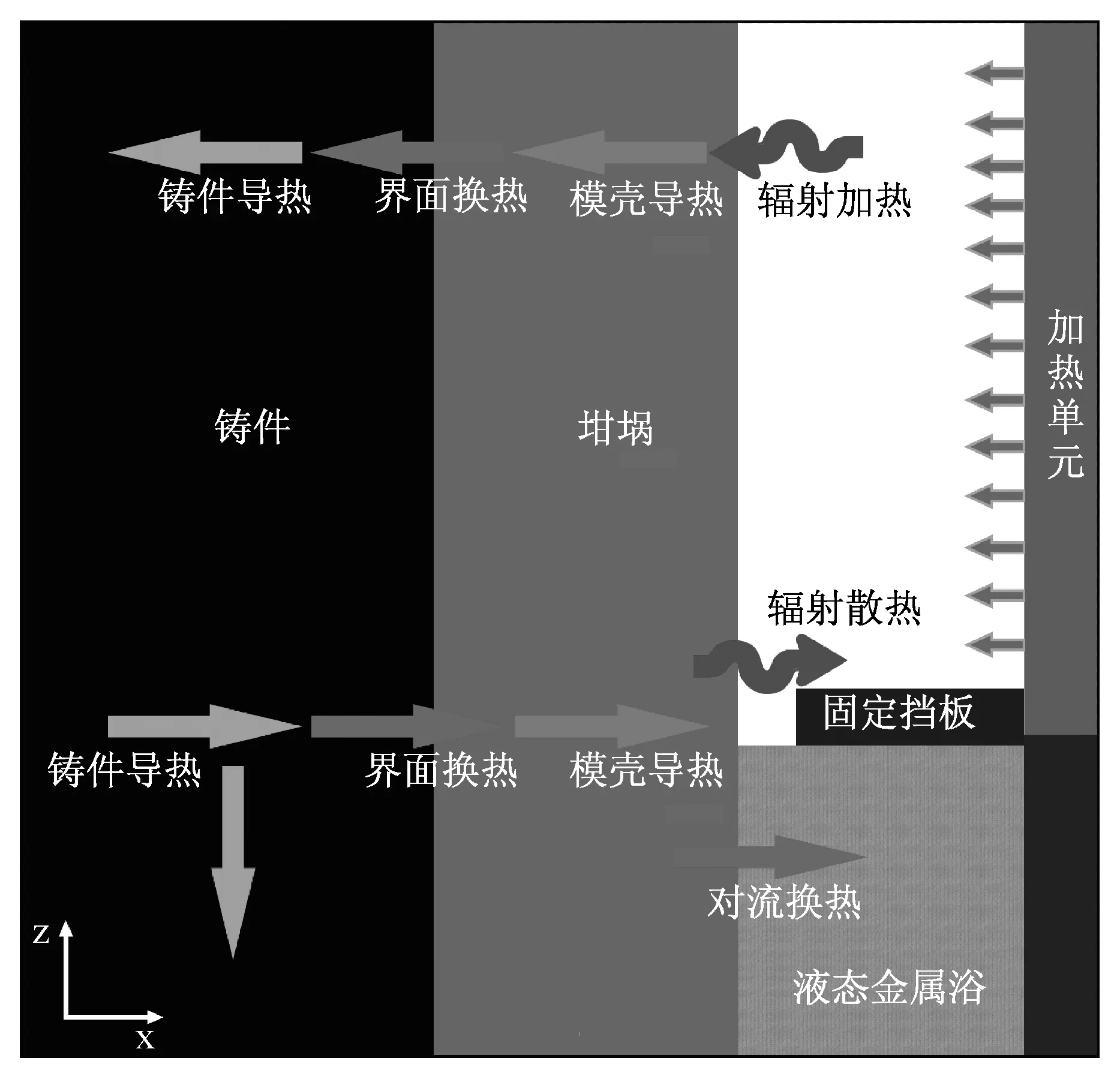

采用籽晶法获取单晶组织,籽晶取向为[001]。对A、B和C圆柱形变截面试样进行数值模拟,试样具体尺寸如图1(a)所示。模拟主要关注图1(a)中试样变截面区域虚线框内的温度场及杂晶形成情况。DD483合金的化学成分(质量分数,%)为Ni- 3.48Al- 4.00Ti- 12.26Cr- 1.99Mo- 9.19Co- 3.76W- 4.86Ta- 0.07C。其物性参数如表1所示。

表1 高温合金DD483的物性参数

为了观察变截面处中心及边缘的温度变化,在A试样变截面中心及试样平台区域外侧与坩埚接触的拐角处分别放置一根热电偶(B型),如图1(b)所示。

图1 变截面试样尺寸示意图(a)和测温装置示意图(b)

2 数值模拟模型及参数设置

2.1 有限元网格划分

采用UG建立炉体、坩埚和变截面试样三维模型并确定相对位置关系,运用ProCAST软件包中MeshCAST模块进行有限元网格划分,生成的有限元网格模型如图2(a)所示。炉体各部分温度及表面发射率如图2(b)所示。

2.2 温度场数学模型

图2 ProCAST数值模拟有限元网格模型

考虑凝固潜热,铸件内任一点的温度随时间的变化过程遵循瞬时非线性热传导方程:

(1)

(2)

(3)

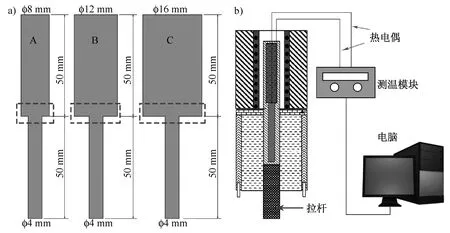

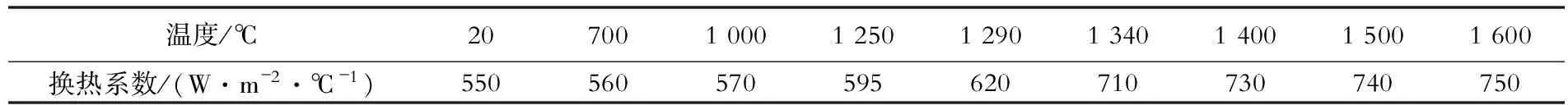

式(1)~式(3)中:T(x,y,z,t)为节点温度;ρ为合金密度;λ为合金热导率;L为凝固潜热;c为合金比热容;fs为固相分数;Tw为坩埚表面温度;Ta为液态金属浴温度;h为坩埚表面/液态金属换热系数;QR为坩埚表面与环境之间辐射热交换。q为坩埚表面与液态金属浴之间的对流换热。坩埚外表面热量传递方式与位置相关。铸件与坩埚、炉体、液态金属之间存在复杂的传热过程,如图3所示。在液态金属液面以上,坩埚外表面与环境之间进行辐射换热,坩埚表面发射率设为0.5,该过程换热效率较低;而在挡板以下为镓铟锡合金液,初始温度为20 ℃,坩埚外表面与液态金属之间进行对流换热,设定对流换热系数为4 000 W·m-2·℃-1[11],换热效率较高。在前人研究的基础上[11],经大量反复试验验证得到铸件与坩埚的界面换热系数,如表2所示。

图3 定向凝固过程传热分析

表2 坩埚与铸件的界面换热系数

2.3 CAFE组织求解

在温度场的基础上,铸件凝固组织演变过程可由元胞自动机模型(CA)进行求解。元胞自动机(CA)模型采用连续而非离散的分布函数dn/d(ΔT)来描述凝固前沿过冷熔体中晶粒密度的变化。其中,dn是由过冷度ΔT的增加引起的晶粒密度增加。dn/d(ΔT)由高斯分布函数确定[12],如方程式:

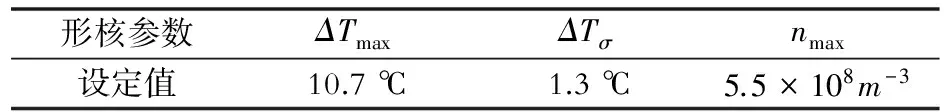

(4)

式中:ΔTmax为平均形核过冷度,℃;ΔTσ为形核过冷度标准方差,℃;nmax为正态分布从0到∞积分得到的最大形核密度,m-3。在前人研究的基础上[9],经过反复的微观组织验证[10],得到微观组织计算所需的形核参数,如表3所示。

表3 CAFE计算所需的形核擦参数

2.4 枝晶尖端生长动力学

枝晶尖端过冷度与枝晶尖端生长速率的关系采用KGT模型[13]计算。为了加快计算的进程,采用多项式对KGT模型进行拟合,得到描述枝晶尖端生长速率的方程:

(5)

式中:a2、a3分别为生长动力学系数,通过生长动力学计算,分别设定为3.35×10-7m·s-1·℃-2、6.37×10-7m·s-1·℃-2;△T为枝晶尖端的总过冷度。

3 模拟结果及讨论

3.1 温度场验证

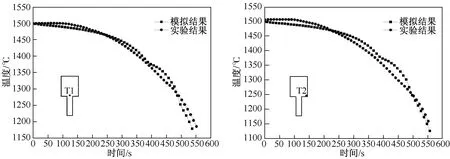

考虑到杂晶主要产生在平台区域,因此主要对A试样平台区域中心点T1和平台边缘处点T2的冷却曲线进行校核。A试样在200 μm/s拉速下T1和T2点处的冷却曲线试验结果和模拟结果如图4所示。由图4可见,模拟结果与试验结果吻合良好,二者在固液相线温度区间内偏差小于±4%。由此可见定向凝固模拟参数的设置较为合理,并采用同样的界面及边界条件等参数设置模拟其他工艺过程。

图4 A试样的冷却曲线试验结果与模拟结果对比

3.2 拉速对杂晶形成倾向性的影响

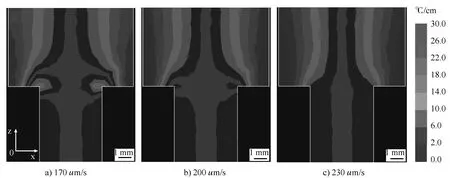

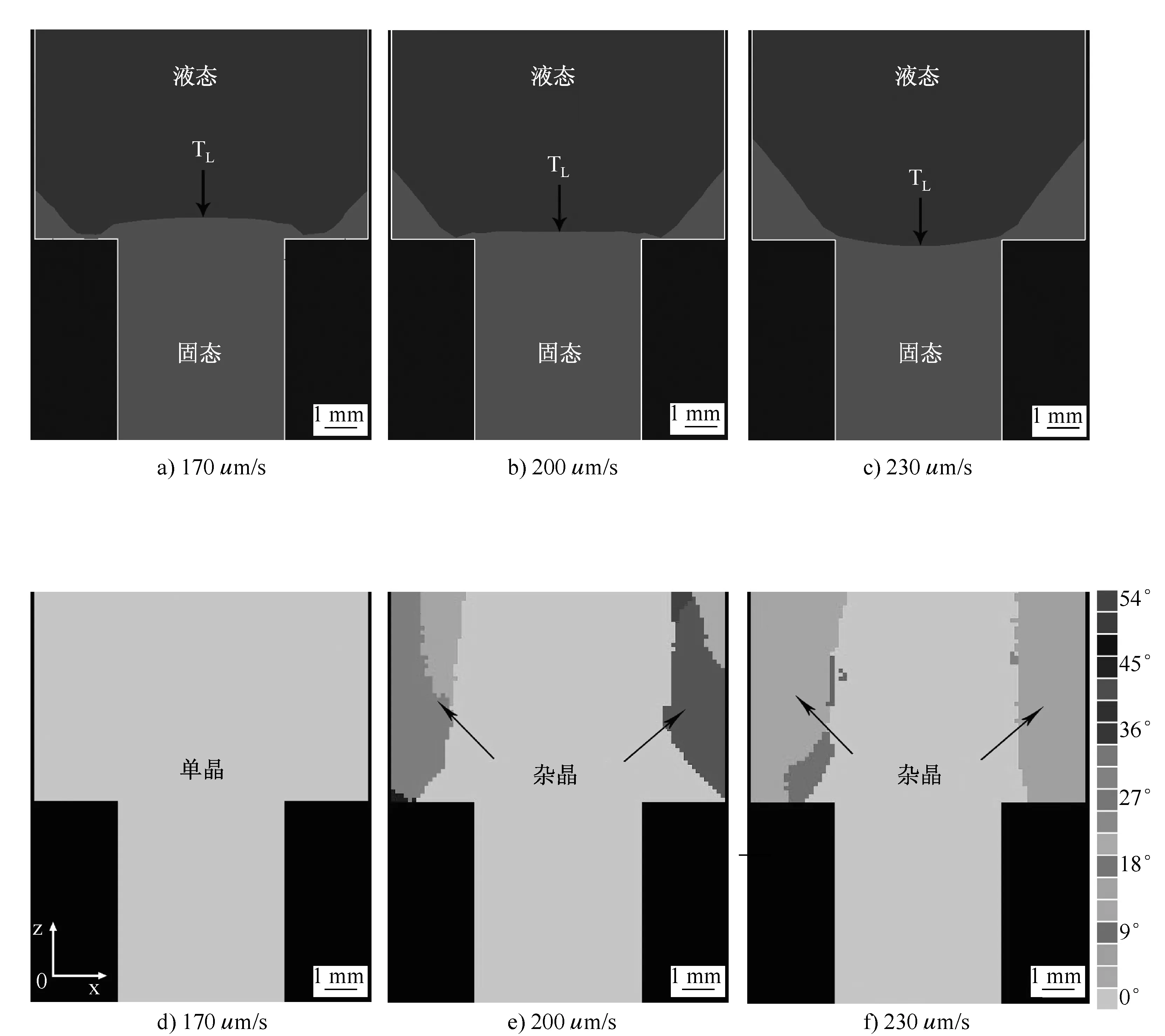

进一步模拟了170、200、230 μm/s拉速时的定向凝固过程,图5给出了拉速对平台区域径向温度梯度Gr的影响。由图可知,随着拉速的增大,平台区域外侧与坩埚接触的拐角处的径向温度梯度Gr增大,说明试样的径向散热增大。

图5 不同拉速下平台区域的径向温度梯度

图6为拉速对过冷度及微观组织的影响。由图6(a)~6(c)可知,平台区域外侧与坩埚接触的拐角处过冷度随拉速增大而增大。当拉速为170 μm/s时,试样平台外侧拐角处过冷度较小,无杂晶产生,最终获得晶粒取向一致的单晶组织(见图6(d));当抽拉速度增大到200 μm/s时,平台外侧拐角处过冷度增大,该处异质形核产生杂晶并与初始枝晶竞争生长(见图6(e));当抽拉速度继续增大到230 μm/s时,平台外侧拐角处过冷度继续增大,枝晶生长速率更快,杂晶更加明显,杂晶的尺寸变大(见图6(f))。

图6 不同拉速下过冷度((a)~(c))及微观组织((d)~(f))的模拟结果

拉速影响平台区域杂晶的形成倾向, 这是由于定向凝固过程中拉速影响固液界面的位置,固液界面位置直接关系到试样平台外侧拐角处的径向散热。随着拉速的增大,试样在定向凝固过程中固液界面的位置产生变化并由加热区向冷却区移动,等温线下凹程度增大,径向散热增大。平台外侧拐角处过冷度与径向散热有关,而过冷度越大,杂晶形成倾向越大。图7给出了平台外侧拐角处的过冷度计算示意图。图中T1、T3、T4、T5、T6为液相等温线上不同位置处的温度,故T1=T3=T4=T5=T6=TL,平台外侧拐角a、b处的温度分别为T2、T7,由过冷度的定义可知,a、b处的过冷度分别为ΔTa=TL-T2,ΔTb=TL-T7。温度梯度G=ΔT/ΔS,其中ΔT为温度变化,ΔS为距离变化,因此平台外侧拐角处的径向温度梯度Gr=ΔT/L,其中L为平台尺寸,故ΔT=GrL,因而该处的过冷度ΔT受平台尺寸L和径向温度梯度Gr影响。由模拟结果可知,拉速越大,径向温度梯度Gr越大,因此过冷度ΔT越大。平台外侧拐角处为非均匀形核,该处的过冷度是晶核形成的主导因素。当过冷度ΔT大于临界形核过冷度ΔTnucl时,平台外侧拐角处有杂晶生成。

图7 平台外侧拐角处过冷度计算示意图

3.3 平台尺寸对杂晶形成倾向性的影响

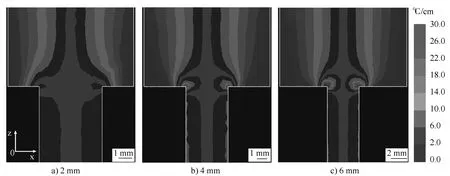

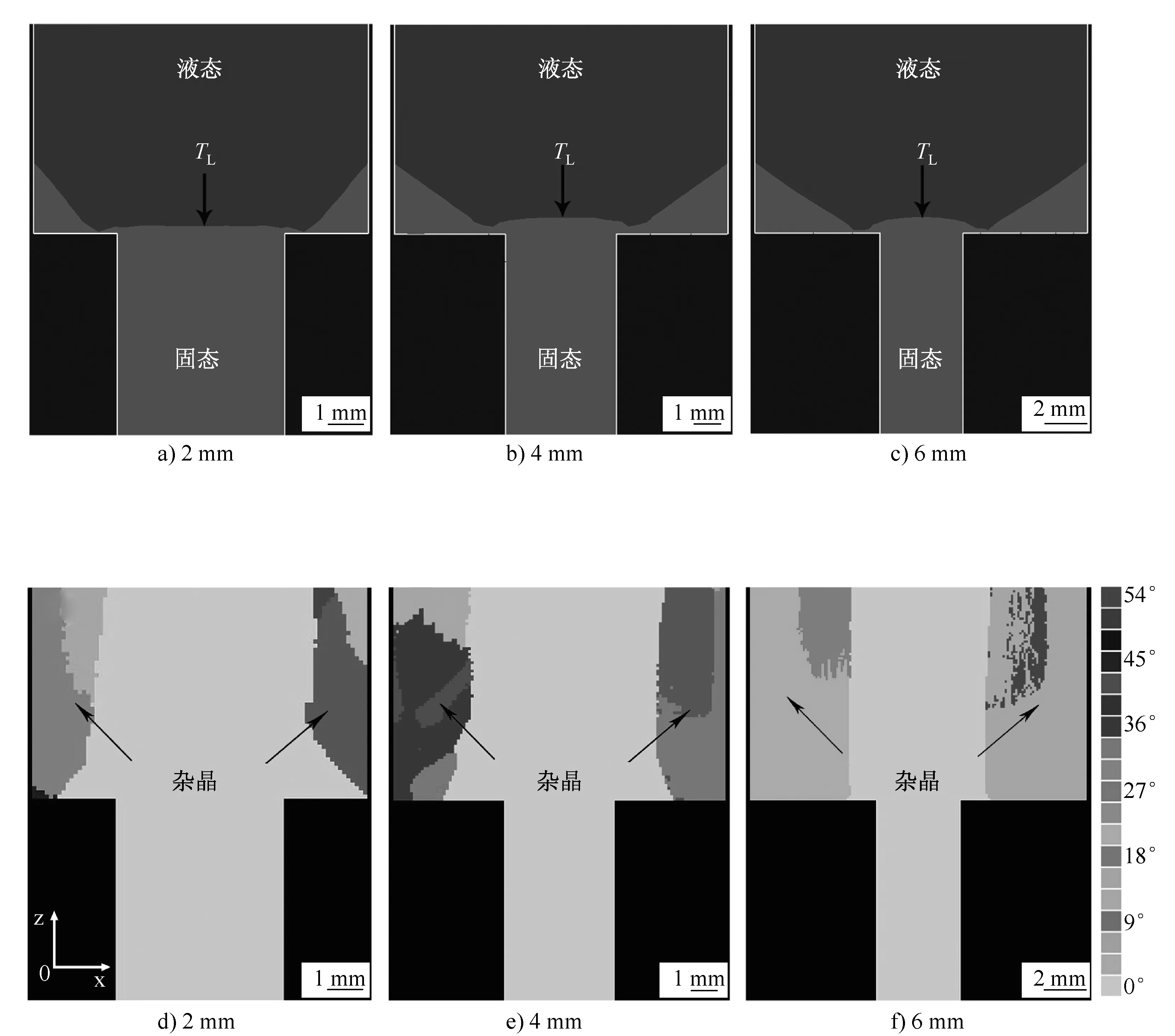

除了工艺因素,试样本身的结构尺寸特征也会对杂晶的形成产生影响。试验模拟了在200 μm/s拉速下,平台尺寸分别为2、4、6 mm的A、B、C三种试样在定向凝固过程中的温度场和微观组织。图8给出了试样平台尺寸对径向温度梯度的影响,可见随着平台尺寸的增大,试样平台外侧拐角处的径向温度梯度增大。图9为不同平台尺寸变截面试样定向凝固过程模拟结果的对比。由图9(a)~9(c)可知,随着平台尺寸的增大,试样平台外侧拐角处的过冷度增大。当试样平台尺寸为2 mm时,试样平台外侧拐角处过冷度ΔT达到临界形核过冷度ΔTnucl,该处非均匀形核产生杂晶(见图9(d))。当试样平台尺寸增大到4 mm时,试样平台外侧拐角处过冷度ΔT增大,杂晶的生长速率也增大,该处杂晶更加明显,杂晶的尺寸变大(见图9(e))。当试样平台尺寸继续增大到6 mm时,试样平台外侧拐角处过冷度ΔT继续增大,该处杂晶的尺寸继续变大(见图9(f))。这是由于试样平台尺寸越大,变截面后的径向尺寸则越大,试样平台区域外侧与坩埚接触的拐角处越靠近温度较低的固定挡板,坩埚外表面和周围环境的辐射换热较强,冷却效果较好,因而试样平台区域外侧与坩埚接触的拐角处冷却速率较大,散热强烈,该处的径向温度梯度Gr较大,根据公式ΔT=GrL可知,平台区域外侧与坩埚接触的拐角处的过冷度ΔT较大,杂晶则越容易形成。

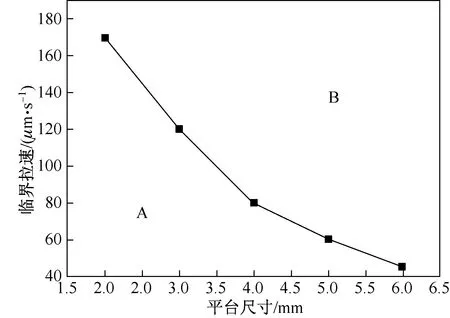

3.4 平台尺寸与临界拉速的关系

由上述讨论可知,拉速和平台尺寸均影响试样平台外侧拐角处的杂晶形成,且拉速和平台尺寸较小时,容易获得单晶组织。在确定的平台尺寸下,确保获得单晶组织时的最大拉速称为临界拉速υc。图10显示了临界拉速υc与试样平台尺寸L之间的关系。可知,试样平台尺寸L越大,获得单晶的临界拉速υc越小。某一平台尺寸的试样,当拉速低于临界拉速υc时,均可获得单晶组织;当拉速高于临界拉速υc时,则有杂晶形成。当平台尺寸很大时,试样平台外侧拐角处的过冷度ΔT较大,则很难通过降低拉速的方法获得单晶组织。

图8 试样平台尺寸对径向温度梯度的影响

图9 不同平台尺寸试样的温度场((a)~(c))及微观组织((d)~(f))模拟结果

图10 试样平台尺寸与临界拉速之间的关系

4 结论

(1) 在定向凝固过程中,工艺参数对试样的温度场变化和微观组织影响较大,尤其是抽拉速度。抽拉速度越大,试样平台区域外侧与坩埚接触的拐角处过冷度越大,该处杂晶的形成倾向也越大。

(2) 试样的平台尺寸对合金凝固过程的杂晶形成也有影响。同一拉速下,当试样平台尺寸增大时,平台区域外侧与坩埚接触的拐角处的过冷度增大,同时该处的杂晶形成倾向也增大。

(3) 试样平台尺寸越大,获得单晶的临界拉速越小。

致谢:上海市商用航空发动机领域联合创新计划。

[1] 傅恒志, 郭景杰, 刘林, 等.先进材料定向凝固[M].北京:科学出版社,2008.

[2] 胡壮麒, 刘丽荣, 金涛, 等. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(3):1- 7.

[3] MENG X B, LI J G, ZHU S Z, et al. Method of stray grain inhibition in the platforms with different dimensions during directional solidification of a Ni- Base superalloy[J]. Metallurgical and Materials Transactions A, 2014, 45(3):1230- 1237.

[4] XUAN W D, REN Z M, LI C J, et al. Effect of longitudinal magnetic field on the microstructure of directionally solidified superalloy DZ417G with different sizes[J]. Acta Metallurgica Sinica, 2012, 48(5):629- 635

[5] XUAN W D, REN Z M, LI C J. Experimental evidence of the effect of a high magnetic field on the stray grains formation in cross- section change region for ni- based superalloy during directional solidification[J]. Metallurgical and Materials Transactions A, 2015, 46(4): 1461- 1466.

[6] XUAN W D, LIU H, LI C J, et al. Effect of a high magnetic field on microstructures of ni- based single crystal superalloy during seed melt- back[J].Metallurgical and Materials Transactions B,2016,47(2):828- 833.

[7] 张小丽, 周亦胄,金涛, 等. 镍基单晶高温合金杂晶形成倾向性的研究[J]. 金属学报, 2012, 48(10):1229- 1236.

[8] 唐宁, 闫学伟, 许庆彦, 等. 基于ProCAST二次开发的叶片LMC凝固特征模拟[J]. 铸造, 2014, 63(4):347- 351.

[9] KERMANPUR A, VARAHRAM N, DAVAMI P, et al. Thermal and grain- structure simulation in?a?land- based turbine blade directionally solidified with the liquid metal cooling process[J].Metallurgical and Materials Transactions B, 2000, 31(6):1293- 1304.

[10] 陈超, 玄伟东, 任忠鸣, 等. 不同拉速对变截面 DZ417G 高温合金定向凝固组织的影响[J].上海金属, 2011, 33(5):45- 48.

[11] 郭如峰, 刘林, 李亚峰, 等.液态金属冷却法制备DD403合金过程温度场和晶粒组织的数值模拟[J].铸造, 2014,63(2):145- 151.

[12] THEVOZ P, DESBIOLLES J L, RAPPAZ M. Modeling of equiaxed microstructure formation in casting[J].Metallurgical Transactions A, 1989, 20(2): 311- 322.

[13] KURZ W, GIOVANOLA B, TRIVEDI R. Theory of microstructural development during rapid solidification[J].Acta Metallurgica, 1986, 34(5): 823- 830.

收修改稿日期:2016- 05- 24

Numerical Simulation of Stray Grains Formation Tendency of Single Crystal Superalloy

Li Chuantao Xuan Weidong Liu Huan Lan Liang Li Chuanjun Ren Zhongming

(State Key Laboratory of Advanced Special Steel & Shanghai Key Laboratory of Advanced Ferrometallurgy & School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

The liquid metal cooling (LMC) method was used to achieve directional solidification process, and directional solidification process of superalloy DD483 was calculated by using ProCAST finite element software package. On the basis of experimental verification which was utilized to obtain reasonable parameters for simulation through repeated verification, the effects of withdrawal rate and platform dimension on thermal field of superalloy sample with cross- section change were simulated during the directional solidification, and cellular automaton (CA) and finite element (FE) coupling module of ProCAST was used to calculate microstructure with corresponding conditions. Furthermore, the influence of withdrawal rate and platform dimension on stray grains formation at the platform corner of superalloy sample with cross- section change was researched. The simulation results indicated that simulation results of cooling curve had a good agreement with that of experimental results.The greater withdrawal rate, the stronger tendency for stray grains formation, similarly, the larger platform dimension, the stronger tendency for stray grains formation, too.

liquid metal cooling (LMC),ProCAST,superalloy,withdrawal rate,platform dimension,stray grain

中国自然科学基金(No.U1560202、No.51401116、No.51404148)、上海市科委项目(No.13521101102、No.14521102900)

李传涛,男,主要从事高温合金单晶制备仿真模拟研究,Email:chegrip@163.com

任忠鸣,男,教授,主要从事电磁冶金和高温合金制备研究,Email:renzm2201@163.com