LLDPE装置排放尾气回收节能改造

张 洋,崔 玉,苏国东

(1.中海油山东化学工程有限责任公司,山东 济南 250010;2.济南大学,山东 济南 250022)

LLDPE装置排放尾气回收节能改造

张 洋1,崔 玉2,苏国东1

(1.中海油山东化学工程有限责任公司,山东 济南 250010;2.济南大学,山东 济南 250022)

结合工程实例,对LLDPE装置中排放气回收装置增加膜回收系统,使得整个装置的乙烯和总烯烃的回收率大大提高,从而为装置的运行减少了烃类的消耗,降低了成本,提高了经济效益。

LLDPE装置;排放气回收;膜回收;乙烯;回收率

在Univation公司的UNIPOL气相流化床冷凝技术生产聚乙烯工艺中,排放气回收系统用来回收产品脱气仓排放气中的共聚单体和异戊烷,提高单体总利用率。但是,此专利技术里面的排放气回收工艺由于受压缩能力和冷凝温度的制约,该设计仅能回收大部分的C4以上组分,乙烯回收率低(一般在20%以下)。未能回收的烃类同排放尾气一起,排入火炬系统,因此在排放火炬的尾气中含有很多烃类组分,造成了原料的浪费。因此本文结合某炼化项目的LLDPE装置,通过在原有排放气回收装置设备基础上进行改造升级,增加膜分离系统和深冷分离系统[1],通过合理的设备布置和管道布置,以DJM-1820为设计工况,使乙烯回收率达到81.5%,总烃回收率达到不小于89%。

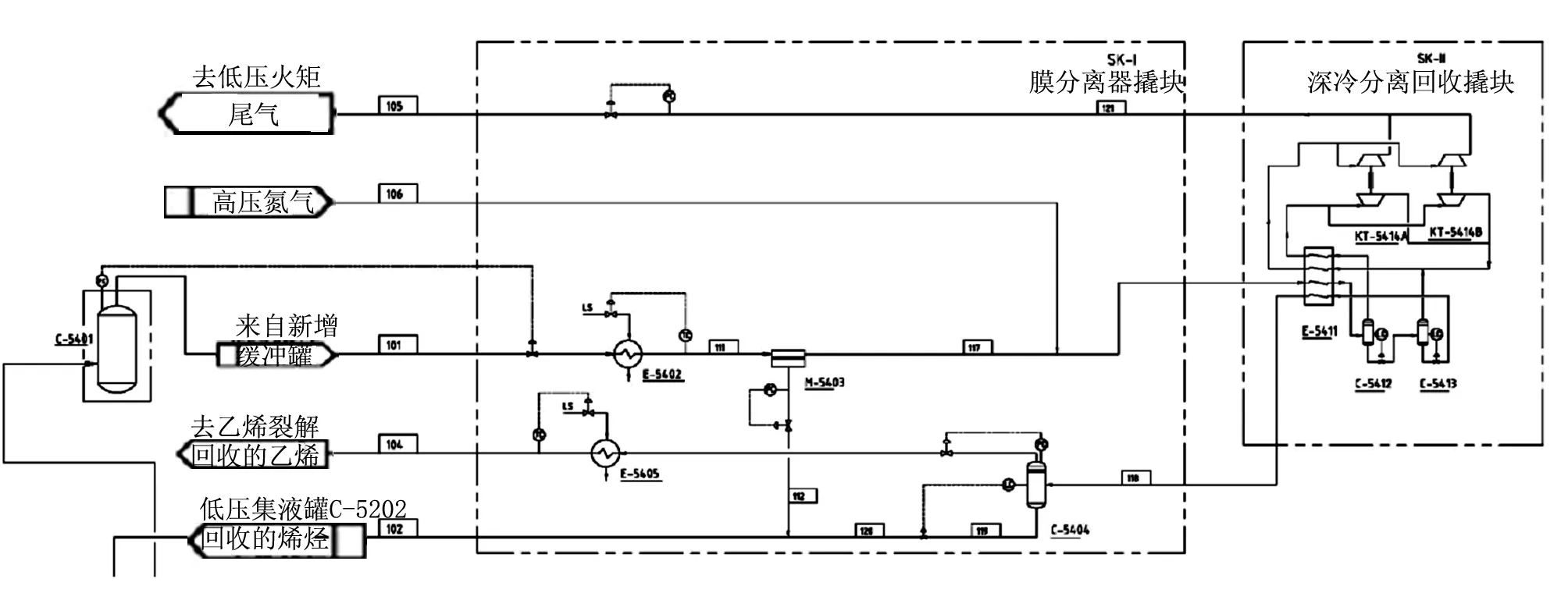

1 工艺流程说明

原排放气首先经过新增的缓冲罐缓冲后,排放气进入膜分离撬块。气体首先经过加热器,将气体的温度升高到20~30℃,然后进入膜分离器,膜的特性为优先透过丁烯/异戊烷等烃类气体,经过膜后,气体被分成两股物流:一股为低压的富集烃类的渗透气物流;另一股为高压非渗透气。

C4+浓度得到了降低,更适合深冷的工艺要求。然后VOC膜的非渗透气进入到透平膨胀回收撬块。

在透平膨胀回收过程中,气体首先进入板翅式换热器和其它的物流进行换热,温度逐渐降低,到达换热器底部时变成气液混合物进入高压分液罐中。分离出的液态烃首先在低温闪蒸罐进行绝热闪蒸,分离出一部分不凝气体;从低温闪蒸罐分离出的液态烃经减压节流,返回板翅式换热器,回收冷量后成为气液混合产品进入低压分液罐进行气液分离,罐顶的富乙烯气为回收的乙烯,去乙烯裂解;罐底的富丁烯、异戊烷物流经过减压后和富集烃类的VOC膜分离器渗透气物流汇合为物流,返回到原有的压缩机前的低压集液罐入口。

由高压分液罐出来的气体,返回到板翅式换热器,经过复热回收冷量后,进入膨胀机膨胀制冷,经两级膨胀的低温气体再次进入板翅式换热器为整个系统提供冷量。该气体离开板翅式换热器后,再经过膨胀机的制动端,变成常温气体,送火炬管网。工艺流程图见图1。

图1 工艺流程图

2 设备和管道布置

2.1 设备布置[2]

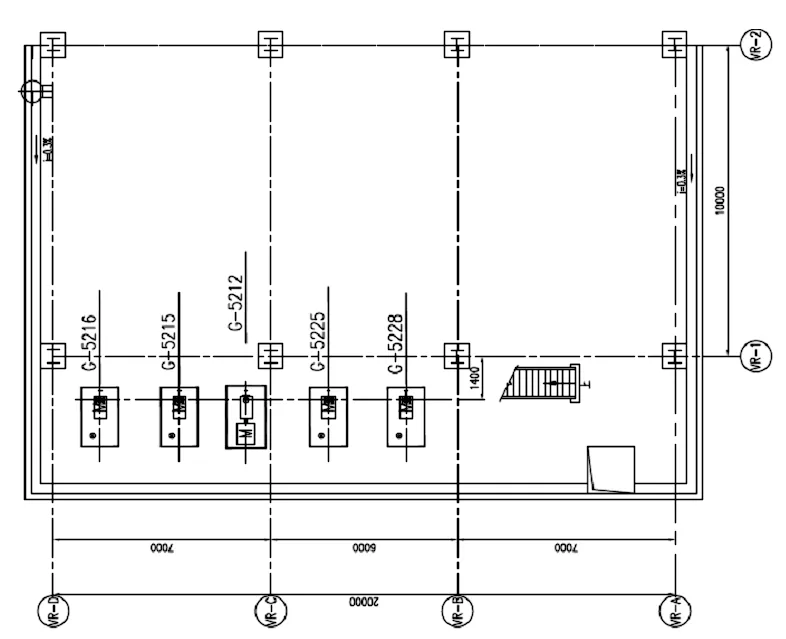

由于此单元是在原有装置的排放气回收装置的基础上进行的改造增加,因此,需在原排放气回收框架内寻找合适的空间放置本单元的设备撬块。经过分析评审,发现在原设备布置图的框架中,一层主要布置了低压,级间,高压凝液泵,且都布置在框架外侧,设备布置图见图2。因此结合现有框架一层的布置和二层的有利空间,我们将本单元的设备模块合理的布置在了排放气回收框架中。设备布置图见图3。

图2 原排放气回收框架一层设备布置图

图3 本单元设备布置图

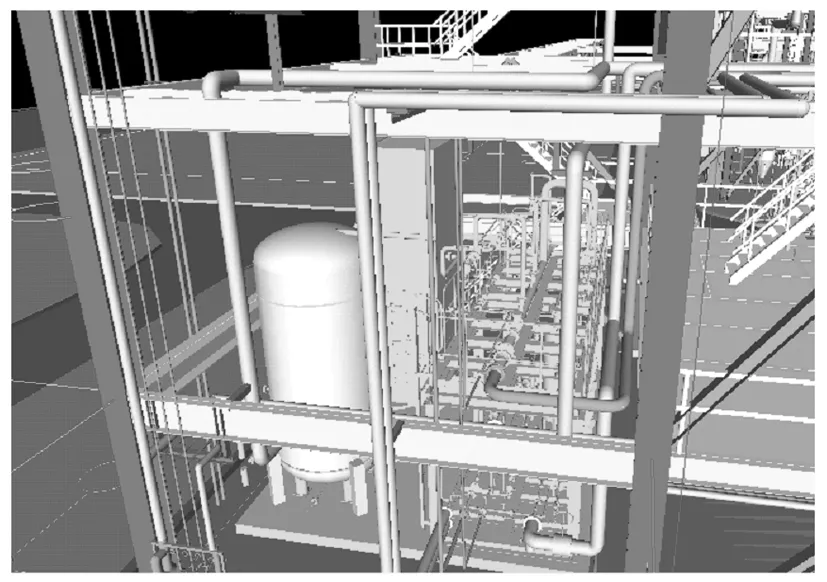

2.2 管道布置[3]

根据改造后的设备布置,结合原有装置管道布置图,我们又对本单元进行了合理的管道布置,管道布置三维图见图4。

图4 管道布置三维图

3 性能验证

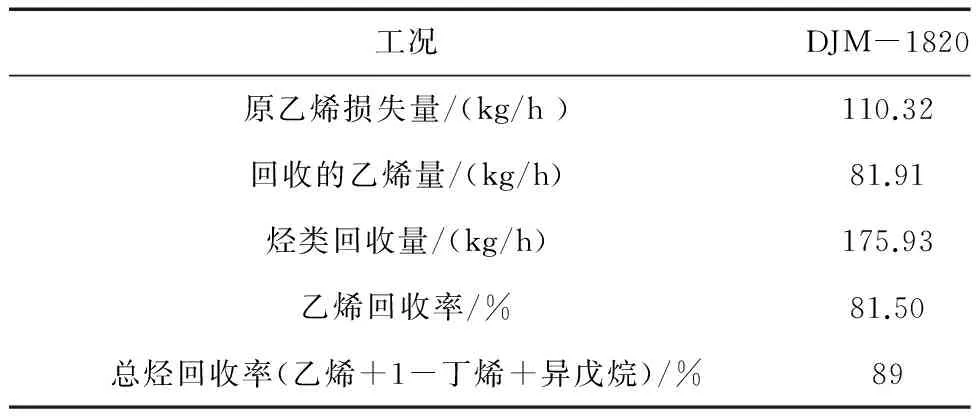

通过流程的分析、模拟,设备的选型,以及对所选设备撬块的合理布置和优化管道布置,在对比增加膜回收设备前后的乙烯和总烃的回收量,发现乙烯回收量大大增加,乙烯回收率和总烃回收率都有大幅提高,从而大大减少了烃类消耗,降低成本,提高经济效益。膜回收工艺前后烯烃的回收量和回收率见表1。

以DJM-1820为例,指标如下:

表1 膜回收工艺前后烯烃的回收量和回收率

4 结论

线性低密度聚乙烯装置在生产过程中,从脱气仓排放出来的富含烃类的气体进入现有回收系统,经过压缩/冷凝回收大部分的1-丁烯(或1-己烯)和异戊烷(冷凝剂)。由于受到现有工况的制约,不可能将所有的乙烯、1-丁烯(或1-己烯)和异戊烷(冷凝剂)都冷凝下来,因此在排放火炬的尾气中含有很多烃类组分,造成了原料的浪费。

本文通过对LLDPE装置中排放气回收装置增加膜分离系统和深冷分离系统,回收聚乙烯装置尾气中的丁烯、异戊烷、乙烯、乙烷等烃类物质,使得整个装置的乙烯和总烯烃的回收率大大提高,乙烯回收率从不到20%,提高到81.5%,总烃的回收率达到了89%,从而为装置的运行减少了烃类的消耗,降低了成本,提高了经济效益。

[1] 杨中维.深冷分离技术在聚乙烯装置中的应用.石化技术[J].2013,20(2):32-33.

[2] 国家石油和化学工业局.SH3011-2000,石油化工工艺装置布置设计通则[S].北京:中国石化出版社,2000.

[3] 徐宝东.化工管路设计手册[M].北京:化学工业出版社,2011.

(本文文献格式:张 洋,崔 玉,苏国东.LLDPE装置排放尾气回收节能改造[J].山东化工,2017,46(08):98-99.)

2017-03-02

张 洋(1983—),山东济南人,工程师,硕士,主要从事化工工程工艺及管道设计工作。

TQ221.21+1

A

1008-021X(2017)08-0098-02