焊接接头典型缺陷的数字X射线尺寸测量技术

康 平 高 雅 袁生平

(航天材料及工艺研究所,北京 100076)

焊接接头典型缺陷的数字X射线尺寸测量技术

康 平 高 雅 袁生平

(航天材料及工艺研究所,北京 100076)

文 摘 为了准确测量焊接接头典型缺陷的尺寸,提出了一种基于半波高法(HWH)的焊接接头缺陷数字射线尺寸测量技术。首先,分析了数字射线检测系统的调制传递函数(MTF),确定了检测系统的空间分辨率。其次,对焊接接头的典型缺陷进行模拟,通过半波高法测量其尺寸。结果表明:依据瑞利判据,运用双丝像质计测定该检测系统的空间分辨率为4.5 Lp/mm;运用该方法测量焊接接头缺陷尺寸,与实际尺寸基本相符,误差小于6.3%,该方法避免了人为因素的影响,精度可满足日常产品的检测需求。

焊接接头,半波高法,数字X射线检测,MTF,空间分辨率,典型缺陷

0 引言

射线检测技术中,缺陷的尺寸测量是在检测图像上获得某个细节的缺陷数据,对缺陷数据的归纳、分析是进行产品质量级别评定的关键,如焊接接头中出现的气孔、夹渣、未焊透、裂纹等缺陷的尺寸测量。传统的测量方法是通过X射线将焊接接头成像在胶片上,在观片灯上直接对胶片上显示的缺陷进行测量,一般会使用带放大镜的刻度尺,由于人眼对缺陷边界判断上的差异性较大,这导致缺陷的量化检测存在较大的人为误差,影响检测结果的一致性,特别是未焊透、裂纹等缺陷的宽度、小尺寸气孔、夹杂等缺陷的准确测量,受不清晰度的影响,导致检测图像边界模糊,难以准确测量尺寸[1]。

国内学者做了一些关于数字成像尺寸计算问题的研究,如孔凡琴等[2]研究了基于数字射线成像的航空涡轮叶片缺陷尺寸的自动测定,李强等[3]研究了数字射线检测中图像评定尺的设计与应用,韩加强等[1]研究了数字射线图像缺陷尺寸的自动测定。而基于半波高法的数字射线检测缺陷尺寸测量技术的研究,很少见到相关报道。本文基于数字射线检测技术,分析了检测系统的调制传递函数,并研究了半波高法在缺陷尺寸测量方面的应用。

1 缺陷尺寸测量技术

1.1 成像系统空间分辨率

对于数字射线检测,那些质量级别评定涉及缺陷影像形貌特点的缺陷,其在检测图像上显示的影像形貌与检测图像的空间分辨率密切相关。

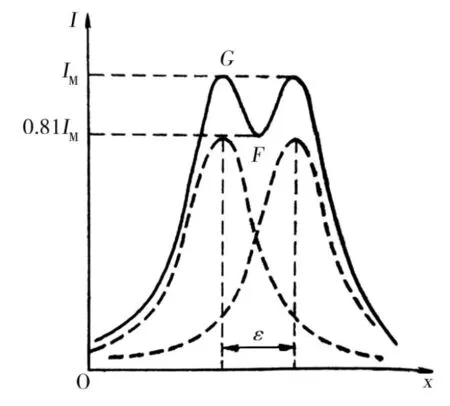

成像系统的调制传递函数(MTF)表示影像调制度与空间频率的关系曲线[4]。目前国外的技术标准中,比较明确的规定空间分辨力应采用双丝像质计进行测试,空间分辨力确定的依据是瑞利判据,如图1所示,具体的测试是在双丝像质计图像上获取MTF曲线,以调制度不小于20%为确定丝对可识别的基准,如图2所示,消除了早期人眼识别线对卡丝对的不确定因素[5]。根据瑞利判据,采用双丝像质计测定的不清晰度对应的空间频率,可近似认为就是对应调制度为0.11处的空间频率。

图1 瑞利判据[5]Fig.1 Rayleigh criterion

图2 MTF曲线测试示意图[5]

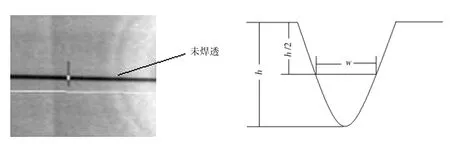

1.2 半波高法

提出基于半波高法的焊接接头缺陷数字射线尺寸测量技术,通过半波高法确定被测缺陷的边界,进而确定图像对应缺陷的尺寸。半波高法测量缺陷尺寸方法如图3所示,焊接接头存在一处未焊透缺陷(黑色直线),未焊透宽度方向灰度分布曲线如右图所示,测量未焊透灰度分布峰值h的一半值作为边界,并测量两个边界的距离W作为未焊透的宽度测量值,其他缺陷(如气孔直径、裂纹宽度等)的尺寸测量方法类似。

图3 半波高法测量缺陷尺寸

Fig.3 Defects dimension measurement with HWH

实际使用半波高法测量时,由于检测图像测量的值存在一定的误差,故在数据采集时,应以多次测量平均值进行计算。

2 检测过程及分析

2.1 检测对象及设备

焊接接头典型缺陷为气孔、夹渣、未焊透、裂纹等,这些缺陷是影响接头性能的重要因素,其尺寸的精确测量是接头进行质量评级的关键。本文通过双丝像质计线对间距、单丝像质计、高密度金属圆珠分别模拟焊接接头中的狭缝类缺陷(未焊透、裂纹)、条形缺陷、点状缺陷等。

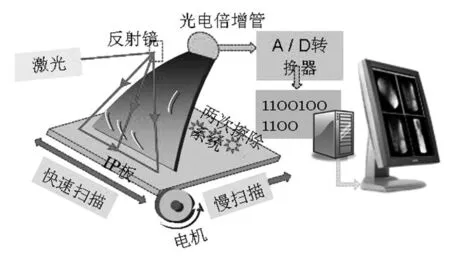

采用CR检测系统,CR技术检测原理如图4所示,采用的扫描仪为美国VMI 5100S,IP板为HR高分辨率IP板,射线源使用YXLON公司160 kV定向辐射式X射线机。扫描光斑为尺寸为50 μm,管电压65 kV,焦距1 m,曝光量为10 mA·min。

图4 CR技术检测原理图[5]

2.2 空间分辨率测量

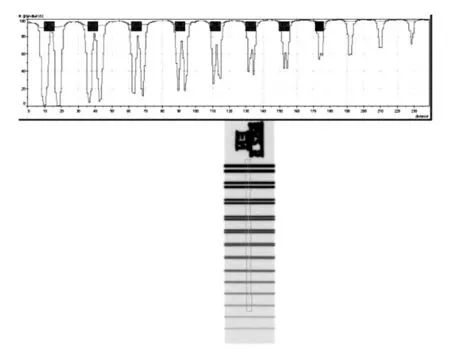

通过双丝像质计(EN462)确定检测系统的调制传递函数(MTF),计算系统的极限空间分辨率。对双丝像质计X射线图像进行垂直扫描(图5),提取双丝像质计垂直扫描线的线灰度曲线,如图6所示。

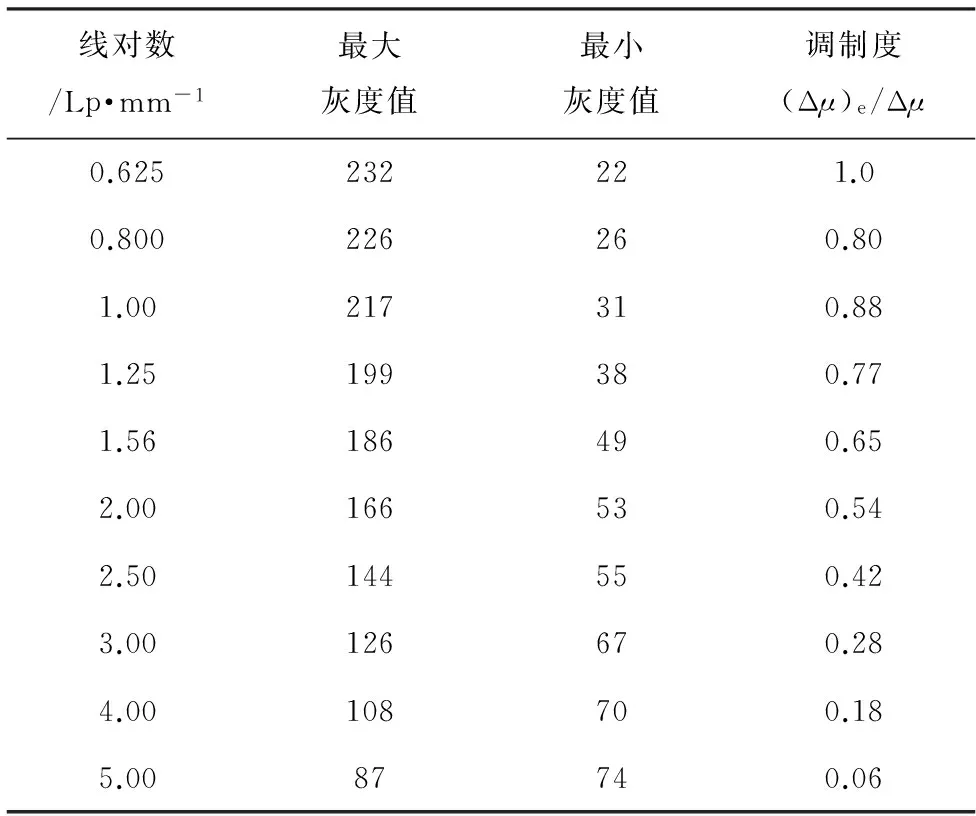

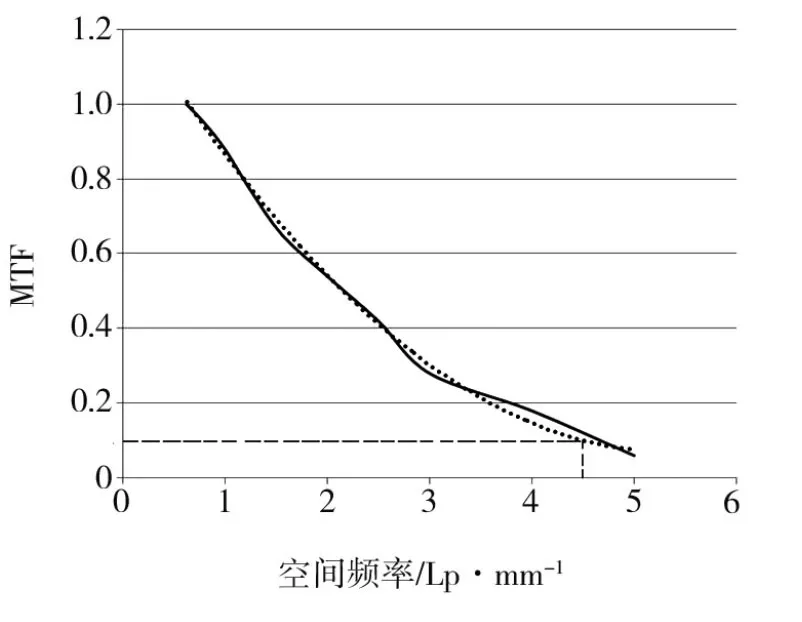

MTF曲线绘制方法:调制度近似等于缺陷特征有效对比度(Δμ)e和其实际对比度Δμ的比值。在线灰度曲线上,选择线条最宽的一组,此时线条和基体的灰度值差可近似表示实际对比度Δμ,随着线条变细,线条和基体之间灰度值差越来越小,这个差值可表示有效对比度(Δμ)e,其结果如表1所示,由此可以获得调制度(Δμ)e/Δμ,以空间分辨率对数为横坐标、调制度(Δμ)e/Δμ为纵坐标绘制出MTF曲线,如图7所示。对该MTF曲线进行二项式拟合(虚线所示),可近似确定图中调制度为0.11处的空间频率为4.5 Lp/mm,即该成像系统的目测极限分辨率为4.5 Lp/mm,因此,检测系统能够识别的最小细节尺寸应至少为0.11 mm。

表1 MTF测量记录

图7 MTF曲线

2.3 狭缝类缺陷宽度测量

根据半波高法的原理,对双丝像质计的线对间距值进行测量。该检测系统的空间分辨率为4.5 Lp/mm,肉眼能够清晰分辨的线对为D9,用半波高法测量D1~D9线对间距值,分别对比检测尺寸与其标称尺寸,结果见表2。与D1对应的数字X射线图及半波高法测量线对间距图见图8。

表2 检测尺寸与标称尺寸对比(狭缝类)

图8 半波高法测量狭缝类缺陷示意图

Fig.8 Slot-type defects measurement with HWH

2.4 条形缺陷宽度测量

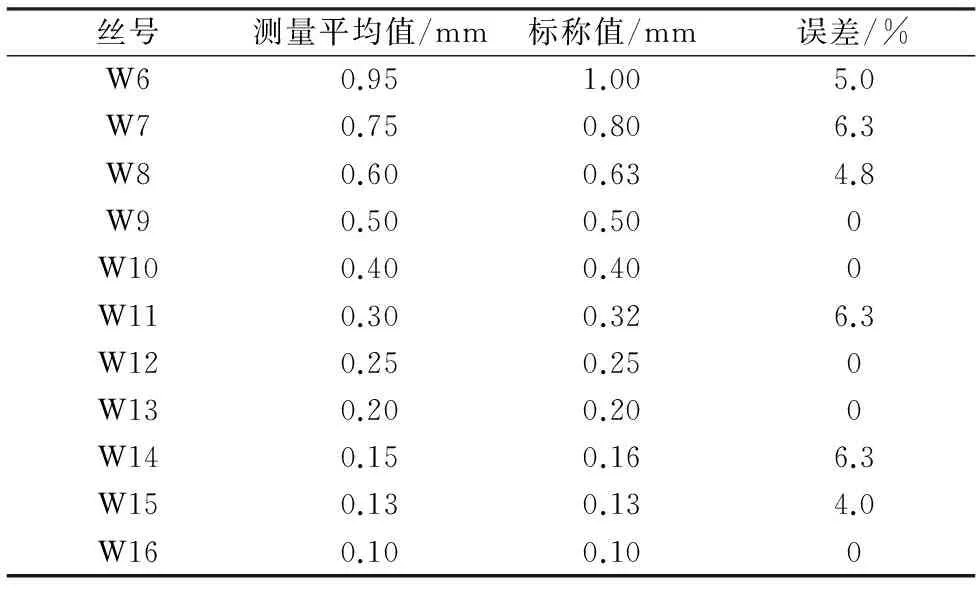

采用相同的透照布置和参数,通过半波高法,分别测量单丝像质计W6~W16的丝径值,测量过程与双丝像质计线对间距值相似,对比检测尺寸与其实际尺寸,数据见表3。

表3 检测尺寸与标称尺寸对比(条形缺陷)

2.5 点状缺陷的尺寸测量

2.5.1 气孔

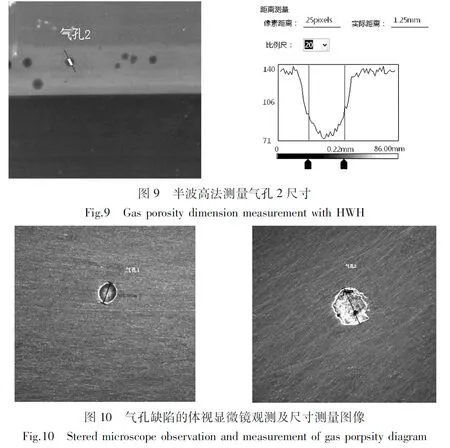

图9为铝合金焊接接头试板的X射线检测图像,其内部存在多个气孔,测量其中2个气孔直径,右图为气孔2直径的测量过程。图10为气孔1、气孔2体视显微镜形貌图,通过显微镜和半波高法分别测量气孔直径,对比检测尺寸和实际尺寸,结果见表4。

表4 半波高法测量气孔尺寸

2.5.2 高密度夹杂

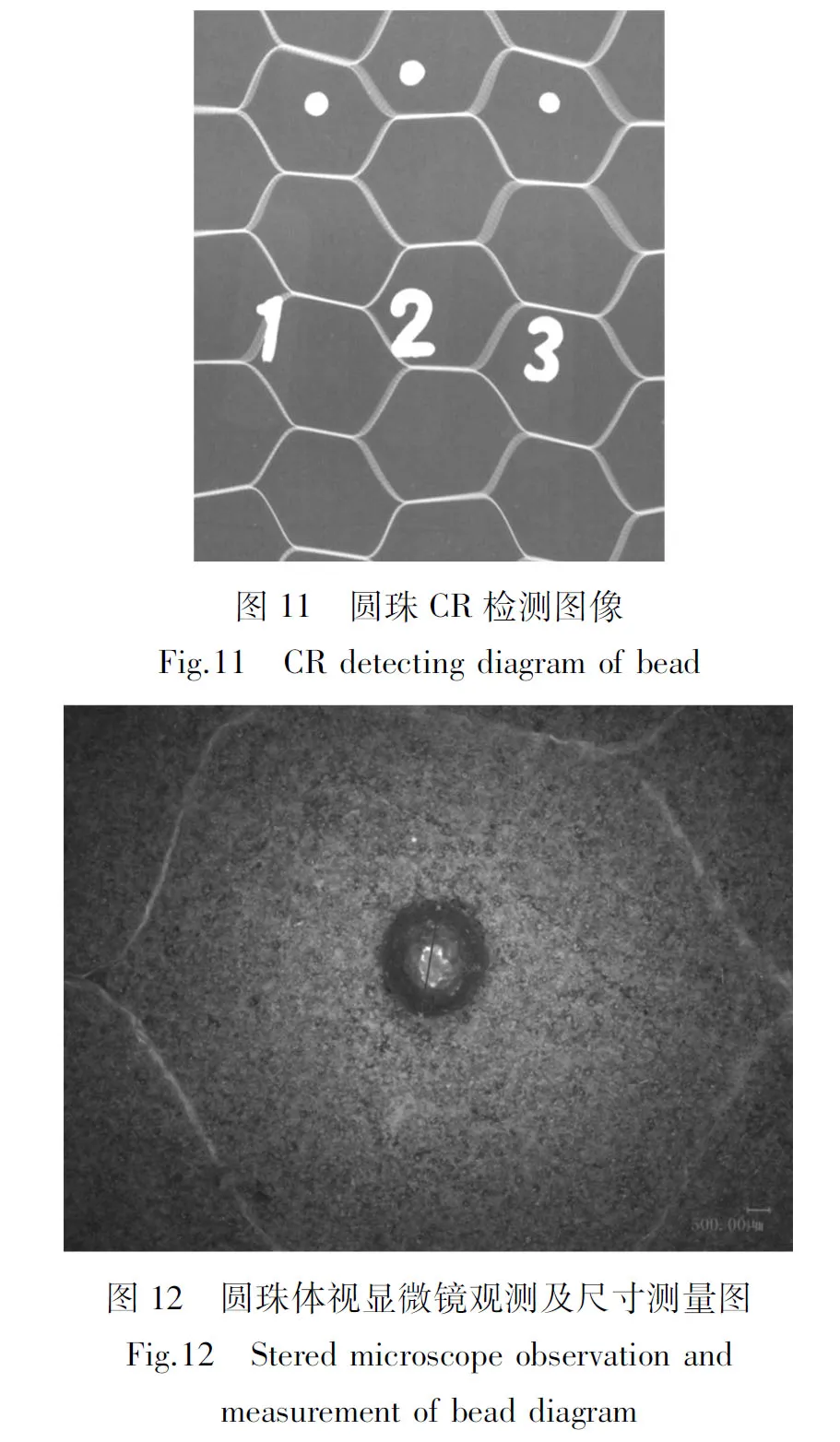

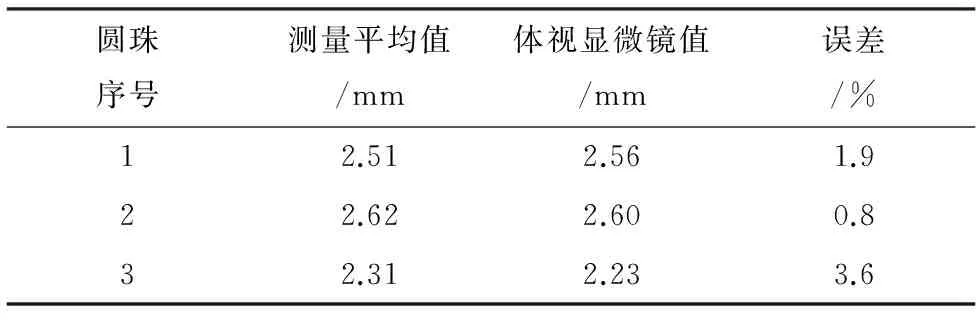

采用硬质合金圆珠模拟高密度夹杂,将三个直径已知的硬质合金珠镶嵌在低密度蜂窝板上,其射线检测图像见图11,以某一圆珠为例,体视显微镜形貌图见图12。通过显微镜和半波高法分别测量圆珠直径,对比检测尺寸和实际尺寸,结果见表5。

表5 半波高法测量圆珠尺寸

2.6 对比结果分析

2.6.1 误差分析

(1)测量时CR图像灰度值的读取误差

受人为因素的影响,CR图像的灰度值在测量时,读取过程会产生误差,影响测量的结果,因此,对形成的MTF曲线进行二次拟合,减小人为因素影响。

(2)半波高法测量误差

受扫描光斑尺寸的限制,测量值只可为0.05 mm的整数倍,以多次测量平均值进行计算。

2.6.2 结果分析

通过对以上测试结果对比分析,得出以下结论:

(1)在该透照条件下,成像系统的目测极限分辨率为4.5 Lp/mm,能够识别的最小细节尺寸至少为0.11 mm;

(2)由表2~表5中数据可知,当被检细节尺寸不小于系统可分辨的最小细节尺寸时,缺陷尺寸的测量尺寸与实际尺寸基本相符,且误差较小,可以满足日常产品缺陷尺寸测量的基本要求;

(3)在实际检测应用中,当焊接接头中存在未焊透、裂纹、丝状夹杂物、气孔、高密度夹杂等缺陷时,可通过半波高法测量缺陷细节的尺寸,以此作为焊接接头质量级别评定的相关缺陷数据依据。

3 结论

首先,通过双丝像质计可以确定数字X射线检测系统的MTF曲线,进而依据瑞利判据确定检测系统空间分辨率。其次,对焊接接头内部存在的未焊透、裂纹、丝状夹杂物、气孔、高密度夹杂等缺陷,提出了基于半波高法确定缺陷边界并测量缺陷尺寸的方法,并以模拟缺陷实例对该方法进行了验证。将该方法的测量值和实际值相对比,其结果基本相符,误差较小,实验结果证明半波高法具有可行性,而且,该方法避免了人为因素的影响。最后,运用半波高法对焊接接头内部的各种缺陷尺寸进行测量,对定量研究焊接接头的缺陷对其性能的影响具有重要指导意义。在铸件以及航天防热系统用复合材料等产品的射线检测中,半波高法对其缺陷尺寸的检测同样适用,有望通过进一步实验加以验证,将半波高法拓展到更多的产品检测中,发挥更大的作用。

[1] 韩加强.数字射线图像缺陷尺寸的自动测定 [J].科技信息,2009(23):856-857.

[2] 孔凡琴,路宏年.基于数字射线成像的航空发动机涡轮叶片缺陷尺寸自动测定[J].兵工学报,2005,26(3):335-337.

[3] 李强,孙朝明.数字射线检测中图像评定尺的设计与应用[J].无损检测,2011,33(4):33-35.

[4] 郑世才,等.数字射线检测技术(第二版)[M].北京:机械工业出版社,2015.

[5] 王晓勇.数字射线检测技术在航天领域的应用与发展[J].宇航材料工艺,2015,45(增刊II):22-27.

Digital X-Ray Size Measurement Technology for Typical Defects of Welding Joint

KANG Ping GAO Ya YUAN Shengping

(Aerospace Research Institute of Materials & Processing Technology,Beijing 100076)

This paper presents a new digital X-ray testing technology for welding joint defects based on half wave height method (HWH) in order to ensure the measurement accuracy of the size of the defects. First, the MTF of the digital X-ray testing system is analyzed and the spatial resolution of the system is confirmed. Furthermore, the typical defects of welding joints are simulated, and the size of these defects is measured using HWH. The results are as follows: (1)based on Rayleigh criterion, the spatial resolution of the X-ray testing system is 4.5 Lp/mm determined by the double wire image quality indicator; (2)the measured sizes of the welding joint defects agree with the actual sizes, and the measuring errors are within 6.3%, thus, the influence of human factor can be avoided using the HWH method, and the accuracy can satisfy the testing requirements of conventional products.

Welding joint,HWH ,Digital X-ray testing,MTF,Spatial resolution, Typical defects

2017-06-16

康平,1989年出生,工程师,主要从事CT及射线等无损检测工作。E-mail:253497862@qq.com

TG1

10.12044/j.issn.1007-2330.2017.04.019