可折叠铍青铜弹性豆荚杆焊接成型工艺

曹 旭 武 磊 武士轻 江长虹 孔 见

(1 北京空间机电研究所,北京 100094)(2 南京理工大学材料科学与工程学院,南京 210094)

可折叠铍青铜弹性豆荚杆焊接成型工艺

曹 旭1武 磊2武士轻1江长虹1孔 见2

(1 北京空间机电研究所,北京 100094)(2 南京理工大学材料科学与工程学院,南京 210094)

文 摘 可折叠铍青铜豆荚杆的焊接成型是该类豆荚杆研制的难点之一,本文对铍青铜豆荚杆的储能点焊工艺进行了研究,分析了工艺参数及热处理对焊接接头名义剪切强度的影响,给出了优选的工艺参数为焊接电压180 V、保压7 s。在最佳工艺条件下成型并经过340℃/2 h时效处理后,焊接接头的名义剪切强度由52 MPa提高到68 MPa。铍青铜焊接接头的名义剪切断口随着焊接电压的增大,从焊接接头区域向热影响区转移。

铍青铜,豆荚杆,焊接成型,工艺

0 引言

空间可展开薄膜结构具有质量轻、可折叠、入轨后可自动展开等优势,在航天领域具有广阔的应用前景。在空间可展开薄膜结构形状控制方面,支撑杆是非常重要的环节,它构成了薄膜结构的骨架,使得薄膜结构能够顺利实现其功能[1]。支撑杆的主要形式有:充气杆、弹性杆和机械铰链杆,豆荚杆是典型的弹性支撑杆,它由德宇航最先开发,由两片“Ω”形薄壳结构(豆荚片)通过特殊工艺(如焊接、胶接、机械压合等)成型的可收拢的薄壁管状件[2]。

制备豆荚杆的材料主要有复合材料和金属材料。近年来,研究人员在复合材料豆荚杆方面开展了大量研究工作[3-4],图1为复合材料豆荚杆的实物图。金属材料对空间环境的适应好,加工和连接成型工艺好、形式多样且已较为成熟,也是研制豆荚杆的理想材料之一。

图1 碳纤荚杆

铍青铜是一种综合性能优良的有色合金弹性材料,经热处理后能够呈现出优异的综合性能,具有高的强度和大的弹性,非常适合制作豆荚杆,此外,铜为无磁材料,应用于航天产品中可保证航天器的磁洁净度。

本文研制了一种可折叠铍青铜豆荚杆。由于铜合金具有较高的线胀系数、收缩率和导热能力,是一种难焊接金属,对于豆荚杆这样需要较大连接(焊接)区域的结构,铍青铜薄壳的焊接工艺非常关键。本文对两片“Ω”形铍青铜薄壳(豆荚片)的连接成型工艺进行了研究,选择微电阻直流储能点焊的焊接工艺,研究了焊接电压大小、保压时间及后续热处理等对铍青铜豆荚杆焊接性能的影响,并对试验结果进行了分析。

1 实验

1.1 豆荚杆的结构和材料

铍青铜豆荚杆的长度为700 mm,截面几何尺寸如图2所示,铍青铜薄壳的厚度为0.1 mm。

图2 豆荚杆截面几何尺寸

豆荚片材料选用铍青铜带材QBe2 C(YS/T 323-2002,软态),带材尺寸为700 mm×33.4 mm,具体成分如表1所示[5]。

表1 QBe2 带材的化学成分

1.2 焊接设备和试验方法

采用DR-LED-A5气动储能点焊机焊接铍青铜豆荚杆,该焊机上、下电极均为钨铜,焊头直径为0.5 mm,焊接电压分别选择为150、160、170、180、190、200、210 V,保压时间控制在3、4、5、6、7 s,焊点间隔与大小均为1 mm,随后在Z0J0-20真空炉中进行340℃/2 h真空时效处理。

按照GB/T 228—2010《金属材料拉伸试验》的相关要求对焊接接头进行拉剪试验,拉剪试验中测量焊接接头的拉断应力F,使用名义剪切强度反映焊接接头的连接强度,每组试验取三次拉剪测试结果的平均值。拉剪试验采用标准制样、搭接接头,名义剪切强度为拉断应力除以搭接面积。由于搭接接头面积远大于实际焊接面积,因此名义剪切强度低于实际强度,但在同样的试验条件下,该数值仍很好反映了连接强度的大小,可作为焊接接头性能的度量。拉剪试验在DNS100电子万能试验机上进行。

2 结果与讨论

2.1 焊接参数对焊接接头名义剪切强度的影响

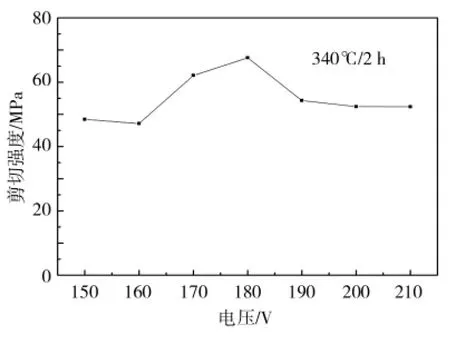

根据使用条件,铍青铜豆荚杆点焊的连接强度要求>45 MPa。铍青铜带材的焊接接头名义剪切强度与焊接电压的关系如图3所示。当焊接保压时间为5 s、电压<150 V时,焊接接头的强度过低、易脱落,但随着电压进一步增大、直至>210 V后,焊接接头极易产生击穿,在150~210 V,焊接电压越大,焊件焊接接头的名义剪切强度越大,说明焊接电压是气动储能点焊机的焊接强度决定性因素之一。焊接接头名义剪切强度与焊接保压时间的关系如图4所示,此时焊接电压为180 V,名义剪切强度随着焊接保压时间的增大而增大,但当保压时间>7 s时,过长的保压时间易使电极和铍青铜工件间产生粘结或工件击穿。因此,适合铍青铜豆荚杆的焊接电压为150~210V、保压时间在3~7 s。

在气动储能点焊过程中,电极的作用为释放能量、传递压力和散热。电极散热为主要的散热方法。进行铍青铜焊接时由焊接电压产生的热量大部分通过上下电极强烈传导而散失,小部分用于焊缝形成。当电极端面直径减小,电极与焊件的接触面积减小,焊接能量增加,电极散热作用减小,电极越容易与焊件发生粘结。

2.2 热处理对焊接接头名义剪切强度的影响

根据上节的分析,当焊接电压>210 V后,焊接接头极易产生击穿,在实际操作中需要保留一定的焊接电压余量,以提高产品的焊接质量和良品率,因此确定180 V作为优选焊接电压,保压时间确定为7 s,根据图4,此时焊接接头的连接强度可以满足使用要求。焊接电压180 V、保压7 s时,没有热处理的焊接接头名义剪切强度为52 MPa。将各电压下气动储能点焊试样(保压时间统一取7 s),放入真空时效炉中进行340℃/2 h的时效处理,然后进行拉剪试验,其名义剪切强度与焊接电压的关系如图5所示。

图5 时效处理后焊接接头名义剪切强度与焊接电压关系

由图5可以看出,热处理后铍青铜焊接接头的名义剪切强度比未进行热处理的焊接接头名义剪切强度提高很多,且热处理前焊接接头的名义剪切强度随着焊接电压增大而单调增大。热处理后焊接接头的名义剪切强度随着焊接电压增加先变大、到达峰值后又出现减小的趋势。由图4和图5可以看出,焊接电压180 V、保压7 s时,经过340℃/2 h热处理后,此时铍青铜焊接接头的名义剪切强度由52 MPa提高到68 MPa。

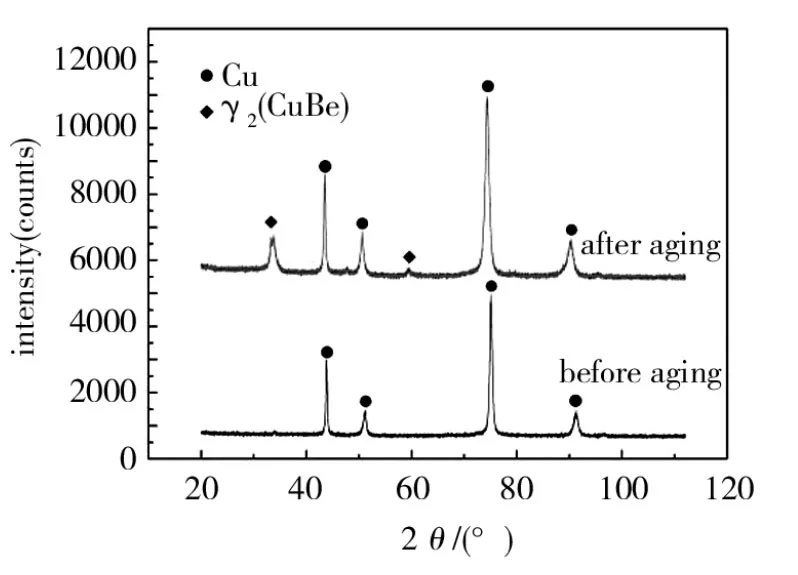

热处理对铍青铜焊接接头名义剪切强度随焊接电压变化趋势的影响,主要是由于时效处理过程中铍青铜焊接接头的焊缝发生相与组织的变化。图6为铍青铜焊缝热处理前后XRD衍射图谱。

由图6可知,铍青铜焊缝在340℃/2 h时效处理过程中析出了γ2相,γ2相是以CuBe电子化合物为基、呈体心立方点阵的有序固溶体,其性质硬而脆[6]。γ2析出相对焊缝焊接强度有强化作用,在经热处理的铍青铜焊接接头单点剪切强度达到峰值前,析出相对焊缝焊接强度的强化作用明显,过了峰值之后,析出相虽然对焊缝焊接强度有强化作用,但强化效果逐渐下降。这是由于铍青铜属于典型的时效析出型合金。时效处理后铍青铜合金中过饱和的固溶体发生脱溶,γ2相以一定的形式和形态从Cu中析出并分布于基体中,产生强烈的弥散强化作用,从而改善材料的力学性能。在时效过程中,初期随温度提高、时间延长,析出相增多,抗拉强度逐渐变大至峰值;进一步提高温度、延长时间,析出相逐渐长大粗大,发生奥斯瓦尔德熟化,达到一定程度后,析出相的强化效果反而下降,表现为材料强度的下降。而图5峰值强度的出现表明:经过180 V、保压7 s焊接,并经过340℃/2 h处理后,析出相处于较适宜的状态,此时强度较高;而其他试验条件下的强度值小于该峰值,也表明焊接后、热处理前合金的状态是不同的,与焊接条件有关。

图6 铍青铜焊缝时效处理前后的XRD衍射图谱

2.3 焊接接头的断裂方式

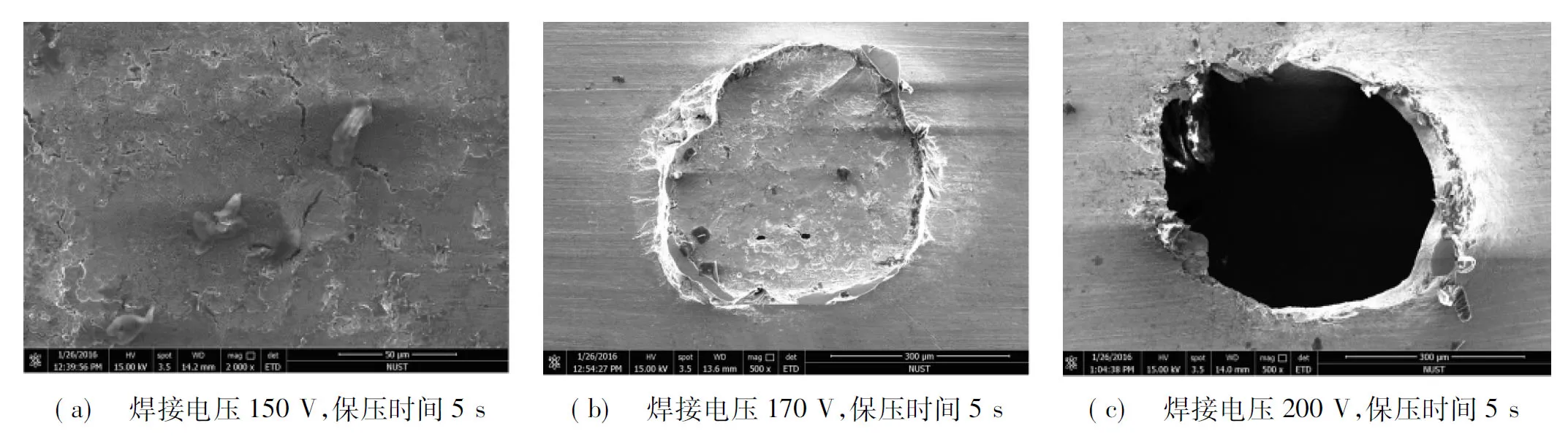

对各参数下铍青铜焊接接头拉剪断口进行了观察,接头主要沿母材断裂,其形貌见图7。由图7可知,焊接接头拉剪断口形貌随电压变化而变化,在较小的焊接电压(150 V)下,接头接触区很小,铍青铜表面接触区附近呈现出重熔的树枝晶,这一特点反映出储能点焊的焊接过程特点,储能焊机的焊接时间一般为千分之三秒,与其他焊接方式如交流机相比,可向焊接区提供集中能量,能得到表面质量好、变形小的焊件,可焊一些导热导电好的难焊有色金属,特别适合于铝、铜银、镍金属及合金材料的焊接。在保压时间一定时,150 V焊接电压下,焊点周围的重熔枝晶特征反映出焊接过程确实存在表面重熔现象,且重熔后焊点被母材基体极速冷却,留下细小的枝晶组织。随着焊接电压增大至170 V(180 V、保压7 s获得的焊接接头断口与此类似),焊点断裂在焊接接头之间,当焊接电压进一步增大至200 V后,焊接接头的强度已经高于焊接热影响区的强度,断裂发生在焊点周围的母材之中。焊接接头的这种断裂特征与焊接电压的关系实际说明焊接过程的能量输入随电压增大而增多。

图7 铍青铜焊接接头拉剪断口形貌

Fig.7 Fracture morphology of welding specimen under different voltage, pressure holding time 5 s

3 结论

(1)铍青铜豆荚杆可以采用直流储能点焊焊接,在合适的工艺条件范围内,铍青铜焊接接头的名义剪切强度随着焊接电压、保压时间增大而增大;本文试验结果的优选工艺参数为焊接电压180 V、保压7 s。

(2)在优选工艺参数下加工的焊接接头经过340℃/2 h时效处理后,焊接接头的名义剪切强度由52 MPa提高到68 MPa,表明时效热处理可以进一步提高铍青铜焊接接头的名义剪切强度。

(3)铍青铜焊接接头断裂区域与焊接电压存在一定联系,随着焊接电压的增大,断裂区域从焊接接头向焊接接头热影响区转移。

[1] BAI Jiangbo, XIONG Junjiang, et al. Fabrication and validation of collapsible composite lenticular tubes[J]. Acta Aeronauticaet Astronautica Sinica, 2011, 32(7):1217-1223.

[2] GERTSMA L W, DUNN J H. Evaluation of one type of foldable tube[R].NASA TM X-1187.

[3] FANG Guangqiaing, PENG Fujun.Fabrication and retraction/deployment testings of space deployable booms[J].Material Science, 2009(2):157-160.

[4] PUIG L, BARTON A, RANDO N. A review on large deployable structures for astrophysics missions[J]. Acta Astronautica, 2010,67:12-26.

[5] Beryllium bronze sheets and strips[P].Chinese Metallurgical Standard, YS/T 323-2002.

[6] 孙秀琪.铍青铜热处理工艺对其组织、性能的影响[C].机械材料特种加工技术交流会论文集,2002.

Welding Forming of Ultra-Thin Beryllium Bronze Curved Tapes for Space Elastic Lenticular Boom

CAO Xu1WU Lei2WU Shiqing1JIANG Changhong1KONG Jian2

(1 Beijing Institute of Space Mechanics and Electricity, Beijing 100094) (2 School of Material Science and Engineering, Nanjing University of Science and Technology, Nanjing 210094)

We try to fabricate an ultra-thin beryllium bronze curved tapes for space elastic self-expanding boom (lenticular boom). The welding process is one of the difficult problems in development of lenticular boom. In this paper, the welding forming of ultra-thin beryllium bronze curved tapes is studied and technique parameters are optimized. Test results show that optimized technique parameters are welding voltage 180 V, pressure holding time 7 s. Also, after 340℃, 2 h heat treatment, nominal shear strength of welding joint increases from 52 MPa to 68 MPa. Finally, fracture mechanism of welding joint is related to welding energy closely, with increasing welding voltage, nominal shear fracture transfers from welding joints zone to heat affect zone.

Beryllium bronze,Lenticular boom,Welding forming,Technique

2017-04-24

曹旭,1984年出生,硕士,高级工程师,主要从事航天器回收着陆系统和空间可展开结构的研究工作。E-mail:caoxu16@hotmail.com

TS912+.4;TG44

10.12044/j.issn.1007-2330.2017.04.011